基于有机硅单体合成反应器的旋风分离器性能优化的模拟研究

谭卫川,吕国强,杜树忠,杜汕霖,马文会,顾光凯,付博强

(1.昆明理工大学 冶金与能源工程学院 真空冶金国家工程实验室,云南 昆明 650093;2.云南能投硅材料科技发展有限公司,云南 昆明 650093)

0 引言

有机硅材料因为结构的特殊性,成为了当今最具发展前景的新型化工材料之一[1].甲基氯硅烷作为合成有机硅材料下游产品最重要的原料之一,其制备过程的规模大小和转换效益的高低成为了衡量国家有机硅产业水平的一个重要依据.影响甲基氯硅烷单体合成过程的因素众多,大部分学者的研究方向主要侧重于流化质量、催化剂、反应温度以及粒径配比等一系列因素,忽略了颗粒回收装置对有机硅合成过程的影响.对于直接法合成有机硅单体的反应过程,颗粒粒度配置的跨度较大,部分颗粒会直接经由床层排出,不利于反应器的连续操作.旋风分离器因为结构简单、操作成本低廉成为了国内外常用的气固分离设备.因此,也吸引了大量学者对旋风分离器进行实验研究.早期如Linden等[2]和沈恒根[3]的实验研究主要为了测定旋风分离器内部的流动特性和变化.随着实验研究的深入,实验技术的要求也随之提高,涌现了大量(如相位多普勒粒子分析仪(Phase Doppler Particle Analyzer,PDPA)等)更为直观和精准的测量仪器.Gao等[4]通过PDPA仪器发现三维旋风分离器内存在着明显的涡核摆动现象,并且采用新的等涡面直观观察了涡结构的变化.

尽管实验结果的直观性和准确性使实验研究一直备受推崇,但是旋风分离器内部的复杂强旋流和科技的进步推动模拟仿真成为了旋风分离器内部微观监测不可或缺的手段.Wang等[5]通过计算流体动力学(Computational Fluid Dynamics,CFD)模拟验证了RSM的准确性,结果表明,减少旋风分离器内部的绕轴旋转气流与刚进入气流的碰撞是设计出分离效率高、压降低的新型旋风分离器的关键.Yao等[6]采用单向耦合离散相模型DPM对不同收缩进口长度的管道进行了内部流场的系统研究,结果表明,随着进口导管长度的增加,旋流体的最大轴向速度会变小,向下流动的外旋流区域会变宽.但是,该过程基于单向耦合,忽略了颗粒对流体的影响.Wang等[7]综合考虑气固相的综合作用,采用DEM对不同进口角度的旋风分离器进行了模拟研究,模拟发现当进口角度为15°时,分离效率达到最大,并且分离效率随颗粒直径的增大而增大.尽管,人们已经努力将离散元方法扩展到复杂的多相流系统[8-9],但是迄今为止,利用DEM模型对气体旋风分离器内的气固进行模拟还很少.

本文以单入口旋风分离器作为研究对象,根据颗粒碰撞处理方式的不同,系统对比了DEM、DPM和DDPM模型对旋风分离器内部的阻力损耗带来的涡流变化的差异性.在这项工作中,着重研究了DEM模型在旋流器模拟中的优势,加深了DEM模型在复杂强旋流方面的运用.通过对旋风分离器内气固两相流动特性进行研究,来提高有机硅合成过程中颗粒的利用率(Si,Cu颗粒).

1 数值模拟

目前根据颗粒碰撞的处理方法,将模拟旋风分离器最常用的3种方法划分为:DEM、基于颗粒流动力学方法(Kinetic Theory of Granular Flow,KTGF)的DDPM以及基于低固相浓度的DPM.其中,气相采用Navier-Stokes方程进行局部平均近似求解.因此根据雷诺平均Navier-Stokes方程、连续性方程和动量守恒方程可以表示为:

(1)

(2)

式中:u为气体速度,m/s;xi,xj分别代表笛卡尔坐标系沿i、j方向上的分量;P为压力,Pa;μ表示气体的动态粘度,Pa·s;ρ表示气体的密度,kg/m3.τij雷诺应力可表示为:

(3)

式中:u′为波动速度分量.

1.1 DPM固相运动方程

DPM模型追踪颗粒运动轨迹.该模型假设颗粒间不发生碰撞,且不考虑孔隙率,通过积分颗粒上的力平衡来求解颗粒相的运动轨迹.因此,可以用公式(4)~(6)描述颗粒相的运动方程:

(4)

(5)

(6)

式中:FD是采用Muschelknautz[10]的方法来描述颗粒相和流体相的相互作用的曳力模型;CD为曳力系数;ρP为颗粒密度,kg/m3;dP为颗粒粒径,m;vi和vPi分别代表流体和颗粒的速度,m/s;ReP表示颗粒雷诺数.

1.2 DEM固相运动方程

基于离散元机理的DEM模型,假设时间被分为若干个时间间隔,采用牛顿力学对每个间隔内接触传递的相互作用力线性积分.相较于其它离散相模型,该模型对力的处理更为全面,通过接触点发生的相对位移或者转角等,计算得到接触力矩或传力.因此,根据牛二定律的描述,颗粒的接触力可用公式(7)~(8)表示:

(7)

(8)

式中:mPi为颗粒i的质量,kg;VP为颗粒的体积,m3;TP是沿各个轴向上接触力所产生的扭矩,N·m;I为转动惯量,kg·m3;ωPi为颗粒的角速度,rad/s;等式(7)右边的项从左至右分别代表压力梯度力、重力、接触力以及颗粒所受到的流体阻力.

1.3 DDPM-KTGF固相运动方程

DDPM-KTGF模型是介于DPM和DEM之间的稠密相颗粒模型,在DPM的基础上考虑了颗粒体积分数和碰撞的影响.但是相较于DEM的接触分析方法,它对颗粒的碰撞进行了模化处理,颗粒间由于碰撞所产生的相互作用力采用基于KTGF的应力张量计算得到:

(9)

(10)

2 模拟对象及设置

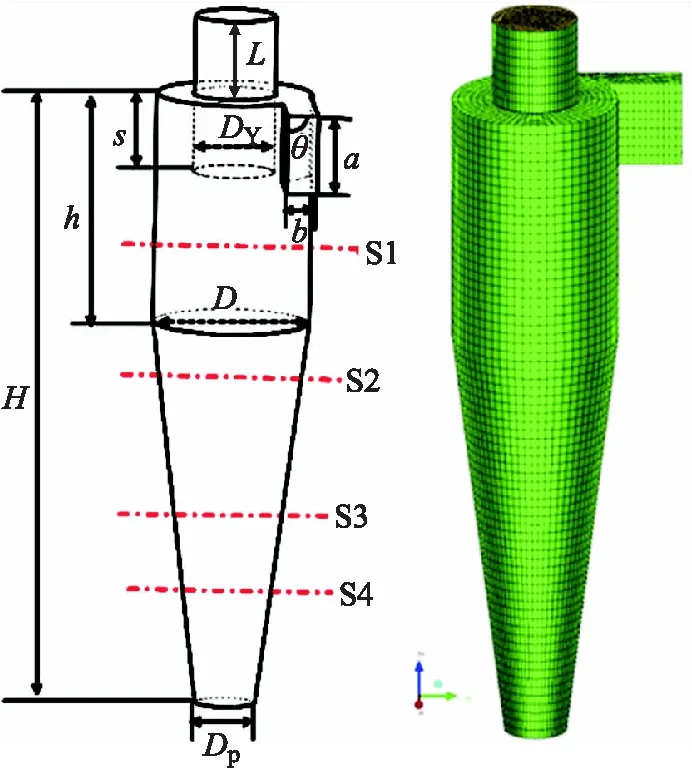

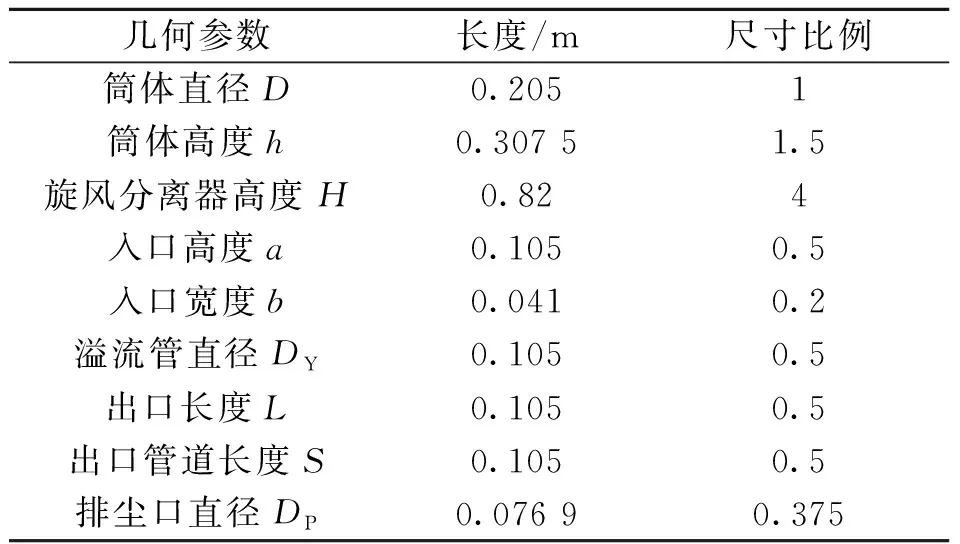

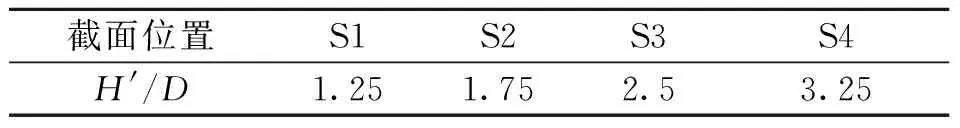

本文选取Hoekstra[11]的实验模型作为研究对象,其系统结构如图1(a)所示.从图1(a)可以看出,旋风分离器从上到下分别由出口、溢流管、入口、筒体结构、锥体结构以及排尘口组成,其详细结构参数如表1所示.网格选取了粗、中、细3种网格进行网格无关性验证,网格数分别为 29 272、65 255 以及 104 615.对比3组网格模拟的所有变量发现,差异均小于5%,证明计算结果与网格无关.因此综合考虑计算效率,后面的计算结果均是基于中等网格,其网格划分如图1(b)所示.在Elsayed等[12]基础上对不同入口夹角的能量损耗进行了研究,并对标绘位置进行了对比,详细参数如表2所示.

(a)几何结构图 (b)网格划分图图1 旋风分离器Fig.1 Cyclone separator

表1 旋风分离器的几何结构尺寸Tab.1 Geometric dimensions of the cyclone separator

表2 旋风分离器标绘的截面位置Tab.2 The position of different plotting sections

入口采用速度入口边界条件,气体出口采用压力出口边界条件,其表压设为0,水力直径和湍流强度可由式(11)~式(12)给出.旋风分离器的所有壁面条件均采用无滑移边界.根据冯乐乐等[13]的结果表明,法向和切向的恢复系数满足式(13)~式(14):

(11)

(12)

(13)

(14)

式中:ρg和μg分别表示气体密度和气体粘度,Vinlet为入口的气体速度,αP为颗粒的碰撞角.

3 结论与分析

3.1 模型的验证

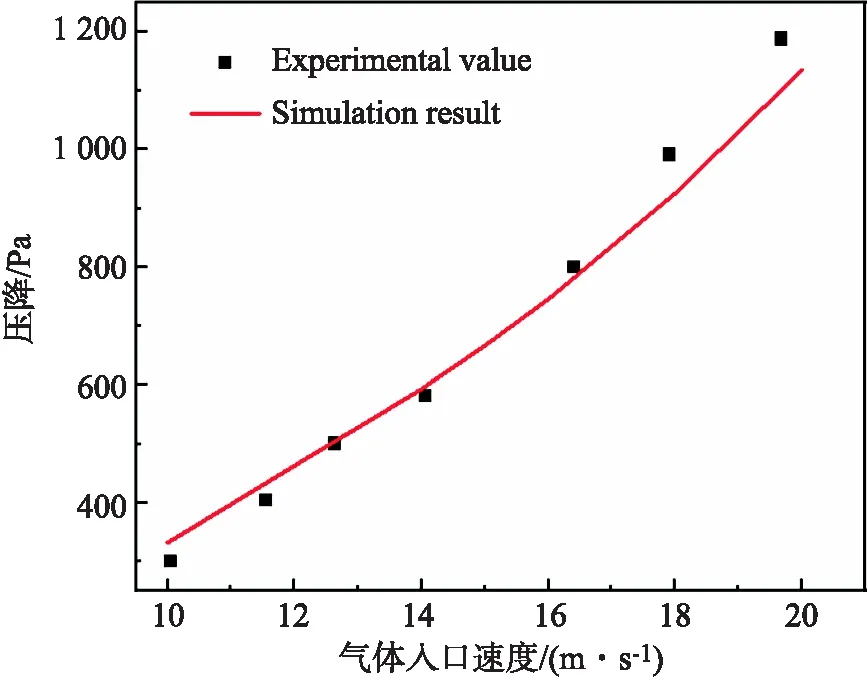

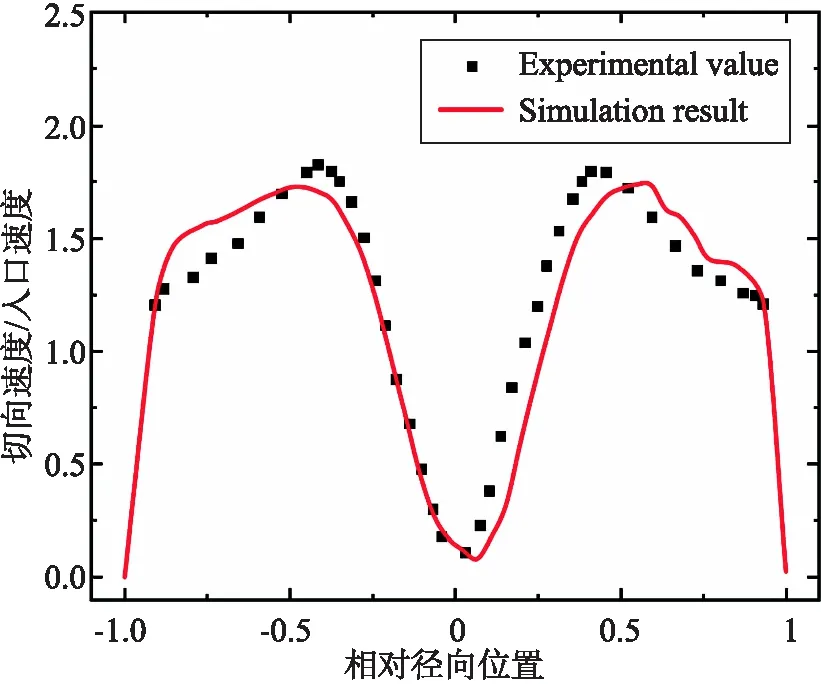

本研究采用Hoekstra[11]的实验结果来验证模型的准确性.Hoekstra采用激光多普勒测量仪分别测量了旋风分离器进出口截面的静压值和截面S1的切向速度.图2为不同进口速度下静压压降仿真结果与实验数据的对比图.可以看出,模拟结果和实验值的吻合度较好,尤其是在流速较小的部分;当流速超过 17 m/s 后,RSM湍流模型的模拟值会稍小于实验值.压降的变化表征了旋风分离器内部的能量损失,因此压降随着气体进口速度的增加而增加.从图3可以看出截面S1的切向速度呈M型分布,然而此旋风分离器为单一的速度入口,导致分布曲线不完全对称.此外,还可以看出最大切向值略微小于实验值,但整体吻合度较好.

图2 模拟压降和实验压降的比较图Fig.2 Comparison of simulated pressure drop with experiments

图3 切面S1的切向速度实验值和模拟值的对比Fig.3 Measured and simulated tangential velocity at the plane S1

3.2 入口方式对速度的影响

气相切向速度产生的离心力是颗粒从气相分离的主要原因.图4为不同入口形式下S1~S4截面的切向速度分布图.从图4可以看出,切向速度符合Hoffmann等[14]提出的兰金组合涡分布.该涡旋分别由内部的准强制和外部近似完全无摩擦的准自由涡组成.因此,不同截面的切向速度从中心向壁面呈现出先近似线性增加后减小的M型分布,定性上这与Oh等[15]和Wan等[16]的结果一致.以图4(b)为例可以看出,随着入口角度的增加,气体切向速度的最大值逐渐减小,并且切向速度最大值出现的位置由原来的0.429增加到0.633,这与Shi等[17]预测的结果相符.当入口夹角为90°时,4个截面的切向速度分布存在明显区别,这是由于较小的角度减少了内部旋流与入口流的相互作用.

(a)S1 (b)S2 (c)S3 (d)S4图4 不同进口方式下四个沿径向截面的切向速度分布曲线图Fig.4 Radial profiles of time-averaged tangential velocity at four different plates in cyclones with different entrance angles

3.3 入口夹角对压力的影响

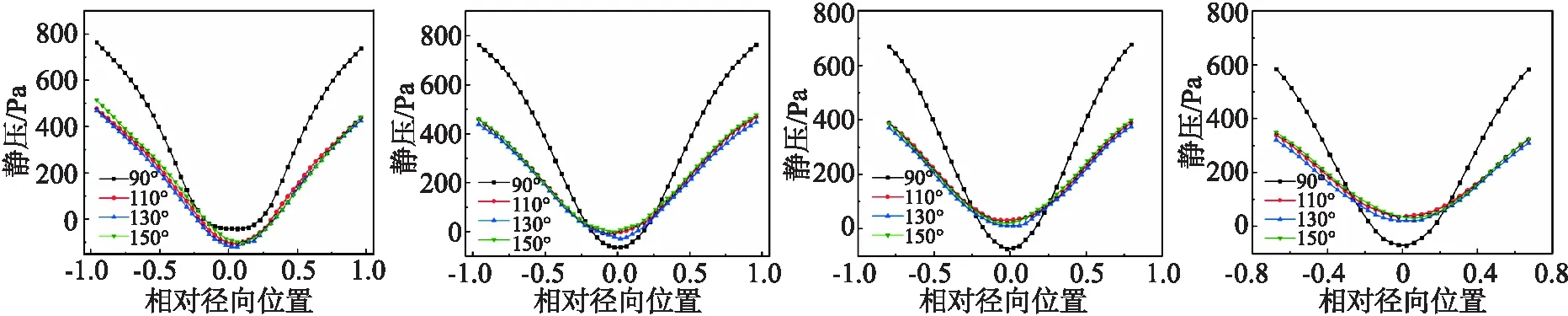

不同入口夹角在不同径向切面的静压分布如图5所示.由图5可以看出,不同入口夹角的旋风分离器在同一切面的分布曲线都呈抛物线状,出现器壁大涡核小的现象.对于夹角相同的旋风分离器,在不同径向切面的静压分布也存在差异,从S1到S4器壁到涡核的静压梯度减小,但是当切面移动到锥筒结构上时,最小压降值的变化不再明显.对于不同入口夹角的旋风分离器,从整体上看,入口夹角为90°时壁面的静压最大.对比S1~S4截面来看,首先90°夹角的轴心始终处于零点附近,因此具有较匀称的内外旋流交界面;其次90°的最小压降值呈现减小趋势,与其余夹角表现相反,猜测是由于开口角的增加导致排气管下口的短路流得到加强,径向速度的分量增加,梯度变化减小.这个猜测在下节中将得到验证.

(a)S1 (b)S2 (c)S3 (d)S4图5 不同S1~S4截面沿径向方向上的静压变化曲线Fig.5 Radial profiles of time-averaged static pressure at four different S1~S4 plates in cyclones with different inlet entrance angles

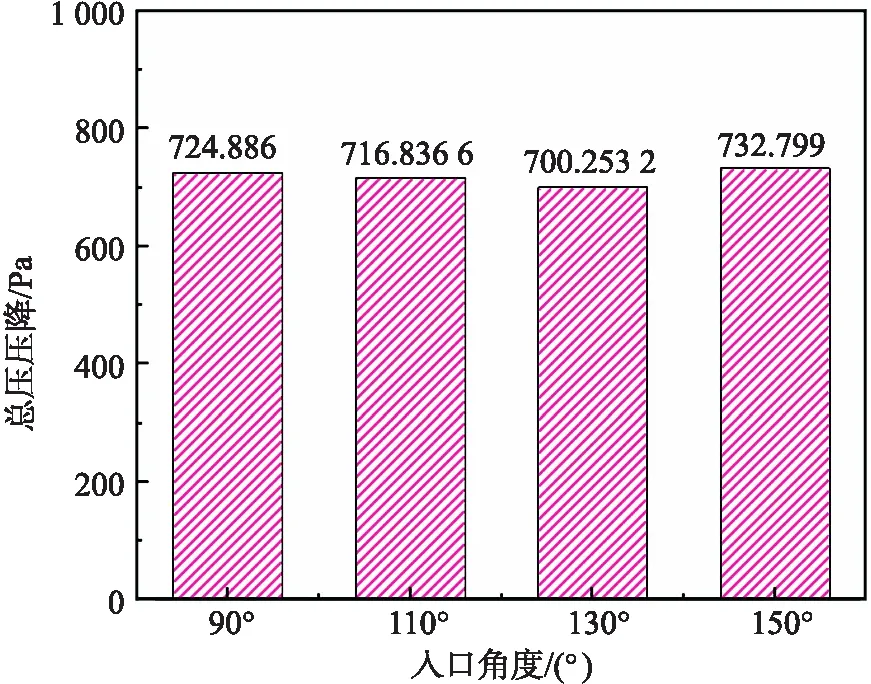

由伯努利方程可知在高度差不大时,静压和动压是可以相互转换的,旋风分离器内部的旋转流动都可以用静压和动压的相互转换来描述.由于内部的强旋流导致静压和动压的转换频率剧烈,并且在壁面和涡核界面上还伴随着强烈的摩擦损耗,导致静压压降一般大于能量损耗,因此一般采用总压作为平均能量耗损的评价标准.图6为不同入口夹角总压压降的柱状图.从图6可以看出总压压降的变化随着入口角度的增大呈现先减小后上升的趋势,130°时总压压降最小为 700.253 2 Pa.这是由于随着入口夹角的增加,切向速度得到削弱,径向速度的分量得到加强,导致气流与壁面和涡核的摩擦碰撞减弱.同时,验证了 3.3节猜测的合理性.

图6 不同入口夹角总压压降的柱状图Fig.6 Histogram of total pressure drop at different inlet angles

3.4 气固耦合方式对旋流状态的影响

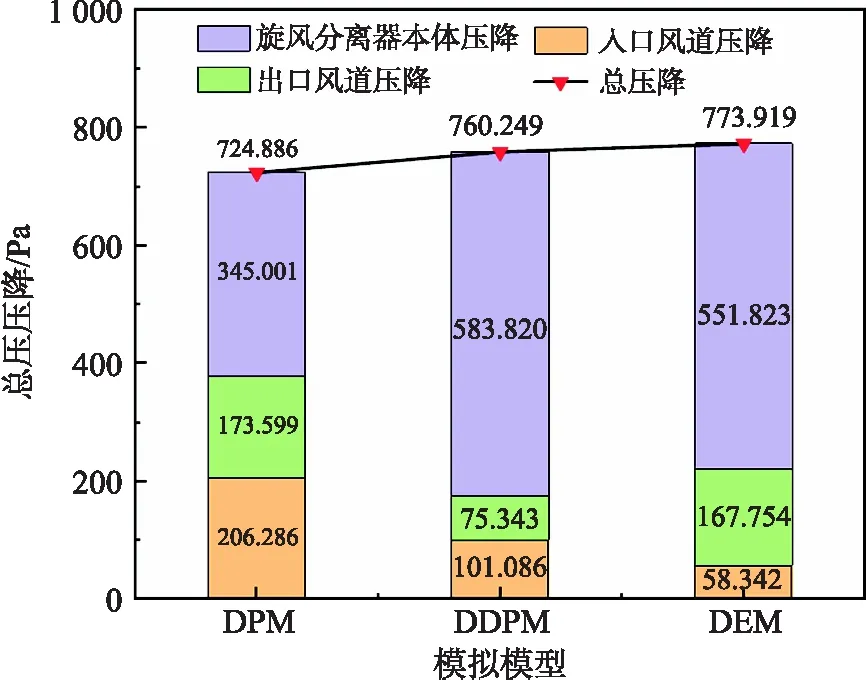

DEM模型已经广泛应用于复杂气固流动预测,并且模型的准确性也得到了很好的证明[18-20].然而,由于碰撞分析判断后的复杂接触模型在增加计算精度的同时也增加了计算量,导致粒径和模型尺度相差较大的情况下计算比较困难,为此选取 220 μm 的颗粒作为研究对象.依据旋风分离器的结构,旋风分离器的内部压降可以分为3个部分:入口风道压降、出口风道压降以及旋风分离器本体压降.从图7可以看出旋风分离器的本体压降贡献最大,并且由于DPM不考虑颗粒碰撞和颗粒所占的体积,导致DDPM和DEM模型的本体压降占比更大.此外,旋风分离器内部的强旋流,导致壁面和涡核附近存在较大的颗粒碰撞和摩擦损失.因此,考虑颗粒的碰撞是必要的.这也解释了图2中流速较大时模拟压降值小于实验值的现象.

图7 不同模型对旋风分离器压降的影响Fig.7 Effect of the Simulation model on the pressure drop in the cyclone separator

3.5 DEM模型对颗粒运动的影响

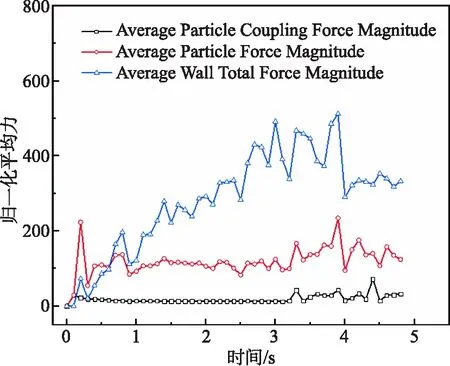

根据目前的模型框架,分离过程的相互作用力服从牛顿第三定律,将该力除以粒子重力进行归一化处理如图8所示.从图中可以看见旋风分离器内部存在3.4所述的颗粒碰撞损失,3种平均力与时间的分布函数呈现相同的曲线规律.在含尘气流进入分离器筒体时,颗粒的速度瞬间增加,导致归一化分布曲线会出现较大的波动;当颗粒沿外旋流运动到锥体结构时,由于旋流绕轴半径减小,归一化平均力随着固载比的增加而增加.图8还表明颗粒-颗粒和颗粒-壁面相互作用力的大小远大于颗粒-流体力的大小,壁面颗粒碰撞的平均力在该流系中占主导地位.

图8 旋风分离器中归一化平均力与时间的函数关系曲线Fig.8 Normalized average force as a function of time in a cyclone separator

4 结论

本研究在欧拉-拉格朗日框架下,基于RSM湍流模型采用DPM模型对不同进气口夹角的旋风分离器进行评估.此外,采用DPM、DDPM以及DEM模型对旋风分离器的旋流特性进行了系统研究,并且建立了一种CFD-DEM模型来描述有机硅单体合成反应器的旋风分离器内的气固流动,得出以下结论:

1)采用双向耦合DPM模拟发现,随着入口夹角的增加,排气管下口附近的局部二次流得到加强,促使该处颗粒夹带变强,不利于颗粒的分离,但同时也减少了“上灰环”现象.

2)入口角的增加导致溢流管的短路流得到加强,径向速度的分量增加,梯度变化减小,促使气流与壁面和涡核的摩擦碰撞减弱;入口夹角为130°时总压压降最小为 700.253 2 Pa.

3)采用DDPM和DEM模型的旋风分离器本体压降有更大的占比,证明旋风分离器内存在较大的颗粒碰撞损失.为了提高模型的准确性,需要考虑颗粒的碰撞.

4)证明了DEM模型对旋风分离器内关键流动特征的捕捉,结果表明压降的减小与切向速度的减小密切相关,强颗粒-壁面碰撞区主要分布在旋风入口对面的壁面和锥壁上,并且壁面颗粒碰撞的平均力在该流系中占主导地位.