Sn-2Ag-2.5Zn低银含量合金焊料界面反应

肖 金,翟 倩,周艳琼,李武初

(广州华立学院 机电工程学院,广州 511300)

由于环境保护和微电子技术高度集成化发展,无铅焊料成为研究热点[1-2]。Sn-Ag系焊料由于其高熔点、高成本的特点导致无法满足封装技术的发展要求[3-6]。为了改善Sn-Ag系焊料的综合性能,很多研究者以添加其它元素的方法获得性能优良的无铅焊料,Sn-Ag-Cu系和Sn-Ag-Zn系合金焊料被公认为最有前景的无铅焊料[7-10]。Sn-Ag-Cu共晶焊料仍存在一些问题,比如熔点较高、成本较高、粗大的金属间化合物大大降低可靠性等[11-15]。Wang等人[16]研究Sn-Ag-Cu三元合金焊料时发现,合金的强度随Ag含量的增加而提高,而延伸率则明显降低,这是由于形成的Ag3Sn颗粒随着时效过程增大,会导致裂纹沿着颗粒界面形成。Sayyadi等人[17]研究了Sn-Pb合金中Cu的溶解性,发现Cu的溶解率随Sn含量的减少而减少。Sn-Ag-Cu焊料添加Cu组元后,各方面综合性能有较大改善,但润湿性下降明显,应用较多的Sn-3Ag-0.5Cu焊料熔点偏高,熔程过大,成本偏高,这与Sn-Pb焊料存在较大差距[18-20]。无铅焊料中加入Zn元素有利于提高焊点的可靠性,Alam等人[21]研究了Sn-Zn合金组织变化与Zn含量的关系,片状Zn分布于Sn基体中。Gain等人[22]研究在Sn-9Zn焊料中加入少量Ag后,显微组织改变,提高了焊料合金的韧性。Billah[23]研究发现Sn-9Zn焊料中随着Ag含量的增加,焊料的熔点和熔程都增加,Zn与抗腐蚀元素Ag结合生成金属间化合物,可提高焊料的耐腐蚀性能。国内外对以Sn-Ag系焊料为基础加入第三元素Zn的研究较少,特别是低银含量的Sn-Ag-Zn系焊料是目前的研究热点,Xiong[24]研究发现Sn-3.5Ag-2Zn合金焊料强度较高,但是与Sn-Ag-Cu系焊料相比塑性较差,元素Zn抑制了焊点界面金属间化合物的生长,提高了焊点界面连接的可靠性。低银含量Sn-Ag-Zn焊料熔点低、机械性能良好、焊点界面可靠性好,而且Zn的金属性强,韧性好,保证了焊料的机械性能,目前对其在不同基板的界面研究的报道较少,具有很大的发展前景[25-27]。

本文根据Sn-Ag-Zn焊料的润湿性能选择一种最优配比焊料Sn-2Ag-2.5Zn,将Sn-2Ag-2.5Zn合金焊料与裸光铜基板和电镀Ni阻挡层铜基板进行焊接,对焊点界面组织以及在220 ℃、不同时效处理时间下界面组织进行形貌分析,分析焊点处金属间化合物的种类和性能。

1 实 验

将纯锡(Sn)、锌锭(Zn)和纯银(Ag)按质量比加入坩埚中熔化,温度设置600 ℃,时间设置30 min,熔融金属液表面覆盖KCl-LiCl,充分搅拌获得均匀的Sn-Ag-Zn合金。称量1 g合金放入松香液中熔化,松香液加热温度设置为260 ℃。焊料熔化后在表面张力作用下形成球状,形成焊球后放入淬火油中冷却,并用丙酮清洗,干燥保存。

取尺寸为150 mm×150 mm的铜板,除油后用去离子水冲洗,然后在体积分数10%HCl中腐蚀10 s,去除氧化膜,再用去离子水冲洗,吹干。将1 g焊料球置于铜板上,然后放置在电热板上保温180 s,电热板温度设定260 ℃,冷却后测量焊料铺展的面积,每种合金焊料取3次数据的平均值。

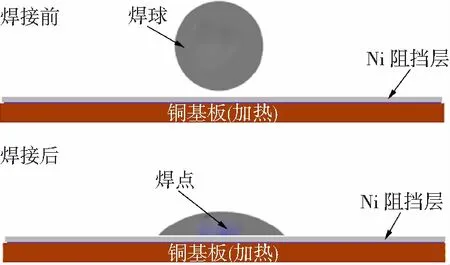

取尺寸为50 mm×50 mm的光铜基板和带有电镀Ni阻挡层的铜基板,使用附带加热板的Rhesca PTR-1102焊接强度测试仪进行焊接实验。将基板固定在加热板上加热到220 ℃,将制备好的合金焊球沾取助焊剂放置在基板上,焊接时间设置为30 s,使得焊料充分铺展。镀Ni阻挡层的铜基板焊接示意图如图1。焊接完成后将基板置于室温下冷却。将焊接于不同基板表面的焊点置于220 ℃加热炉中分别时效10、100、1 000 h。

图1 镀Ni阻挡层的铜基板焊接示意图Fig.1 Welding diagram of copper substrate plated with Ni barrier layer

将焊点处残余的焊料用砂纸打磨至1 μm,用体积分数10% HNO3腐蚀去除剩余焊料,露出截面处的金属化合物。用扫描电子显微镜镜(SU8220,Hitachi, JAPAN)的二次电子成像(SE)和背散射电子成像(BSE)、能谱仪(INCA OXFORD)、Rigaku D/MAX-IIIA X射线多晶衍射仪(靶材Cu Kα, λ=0.154 18 nm)对回流焊接和时效处理后的焊点界面微观组织进行形貌表征和成分定量分析。二次电子成像的试样抛光后用体积分数2%HNO3进行腐蚀,背散射电子试样抛光后不腐蚀。

2 结果与分析

2.1 Sn-Ag-Zn合金焊料润湿性

图2为低Ag含量Sn-Ag-Zn合金焊料的铺展面积测试结果,发现Sn-Ag-Zn焊料中Ag的含量(质量分数)对润湿性有较大影响,所有样品的润湿性都随着Ag的降低而保持下降的趋势。当Ag含量为3%时,焊料的润湿性良好稳定,焊料的铺展面积堪比商业化焊料SAC105。当Ag含量下降为2%时,焊料的润湿性急剧下降,在Zn含量超过1.5%后,随着Zn含量的上升,焊料熔融体表面张力增加以及Zn氧化物不断增加造成润湿性下降;但是当Zn含量为1.0%~1.5%时,润湿性随着Zn含量的增加有一定提升,这是由于Zn含量增加降低了液相线温度。当Ag含量在1%时,Zn 含量为1%~1.5%的润湿性较好,此时样品中的Zn含量比常用的Sn-Zn焊料中Zn含量低,但样品熔点提高,不利于润湿效果。虽然低Ag含量使Sn-Ag-Zn焊料润湿性变差,但低Ag含量降低焊料熔点,不容易形成粗大的金属间化合物。Zn具有良好韧性,机械性能优良,而且能抑制焊接界面金属间化合物的生长,结合熔融性能综合考虑,选择最优焊料成分Sn-2Ag-2.5Zn焊料。

图2 低银Sn-Ag-Zn焊料润湿性能Fig.2 Wettability of low silver Sn-Ag-Zn solder

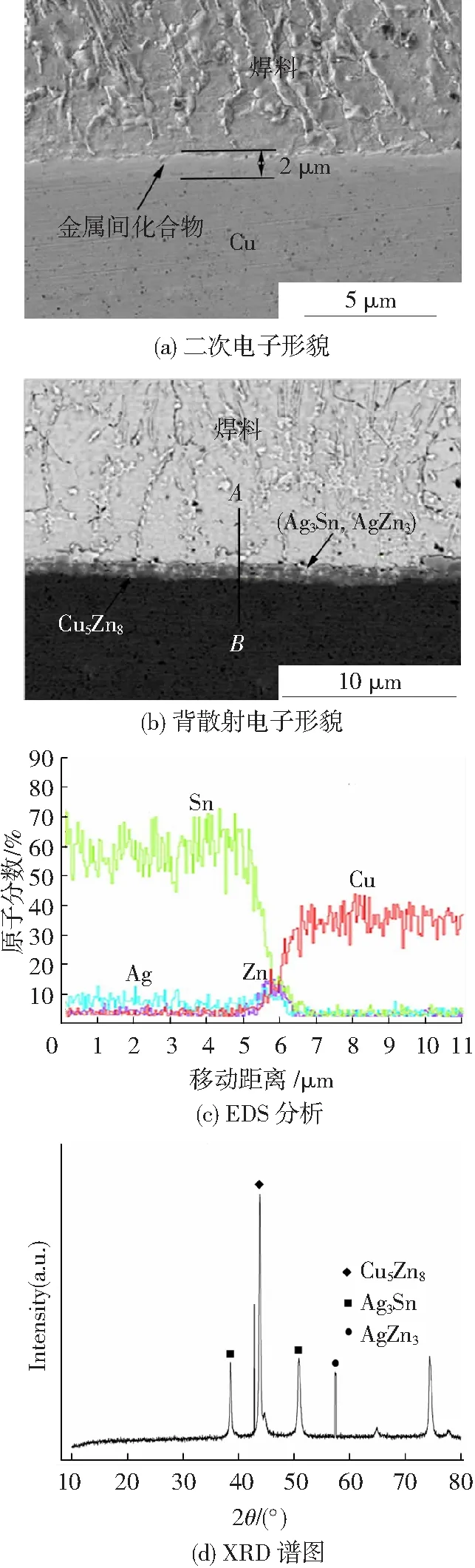

2.2 焊料与光铜基板界面形貌

Sn-2Ag-2.5Zn合金焊料在220 ℃,30 s下与光铜基板焊接的微观组织形貌如图3所示。图3(a)中,焊接后Sn-2Ag-2.5Zn焊料与光铜基板之间形成了一层均匀的金属间化合物,厚度2 μm左右,平整度较好。进一步由图3(b)发现其并不是单一的金属间化合物,而是一层复杂的金属间化合物层。对图3(b)中AB线段进行线扫描的能谱分析(图3(c))发现,Cu、Ag、Sn、Zn元素在界面处都存在,且界面处Zn、Ag元素含量较高,Cu、Sn元素含量较低。用XRD对界面处的金属间化合物进行分析,界面处的金属间化合物有Ag3Sn,AgZn3,Cu5Zn8。其中,Ag3Sn,AgZn3混合金属间化合物靠近焊料一边,衬度比较浅,有向焊料内部推进的趋势。Cu5Zn8衬度较深,处在靠近Cu基板一侧。

图3 焊料与光铜基板界面形貌Fig.3 Interface morphology between solder and light copper substrate: (a) secondary electron image; (b) backscattered electron image; (c) EDS analysis; (d) XRD pattern

2.3 焊料与光铜基板焊点可靠性

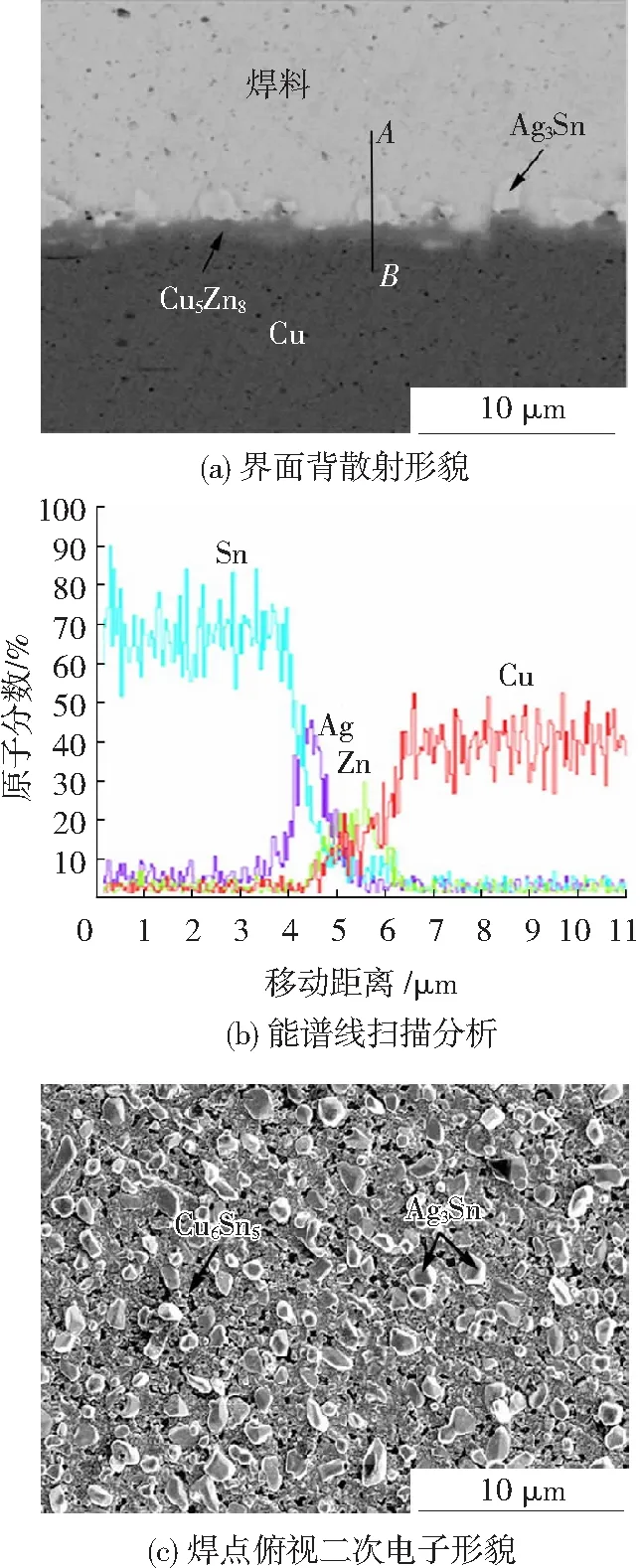

经过10 h的时效处理后,焊点界面截面形貌如图4(a)所示,对比刚刚完成焊接的图3(b)界面形貌,10 h时效后的焊接界面出现非常明显的分层现象, Ag3Sn向焊料内部推进延伸。这种分层结构是由焊接后的单层结构演化而来。对焊接界面进行线扫描分析,如图4(b),界面附近无其它元素富集,判断没有其它类型的金属间化合物。对焊点俯视界面进行二次电子形貌观察,如图4(c),发现均匀分布突出的二次相粒子Ag3Sn,在粒状Ag3Sn下方则是一层平整的金属间化合物Cu5Zn8。

图4 时效处理10 h后焊料与光铜基板界面形貌Fig.4 Interface morphology between solder and light copper substrate after aging for 10 h: (a) backscattered electron image; (b) energy spectrum line scanning analysis; (c) secondary electron morphology of solder joint from top view

将时效处理时间分别延长到100、1 000 h,界面形貌如图5所示。在100 h后,界面形貌在双层结构上进一步演化,有覆盖界面的双层结构形成,衬度较浅的Ag3Sn数量增加,覆盖的面积不断增大。图5(b)中,时效处理100 h 后,粒状的Ag3Sn体积增大,数量增多。图5(d)中时效处理1 000 h 后,Ag3Sn基本覆盖整个界面,处于下方的Cu5Zn8已经被Ag3Sn全部遮盖住,但Ag3Sn的厚度增加趋势不明显,保持在4 μm左右。Cu5Zn8随着时效的增加,形貌基本没有变化,平整度、厚度都比较稳定,双层结构互相阻隔,产生类似阻挡层的效果。

图5 焊料与光铜基板形貌:时效处理100 h 界面背散射形貌(a)和焊点俯视二次电子形貌(b);时效处理1 000 h 界面背散射形貌(c)和焊点俯视二次电子形貌(d)Fig.5 Morphology of solder and light copper substrate:backscattered electron image of interface morphology (a) and secondary electron morphology of solder joint from top view(b) after aging for 100 h; backscattered electron image of interface morphology(c) and secondary electron morphology of solder joint from top view (d)after aging for 1 000 h

如图5(c),当时效处理时间达到1 000 h后,金属间化合物的形貌出现了明显不同,Ag3Sn继续向焊料内部延伸,与Cu5Zn8出现了脱离现象,致密度出现了明显下降,Cu5Zn8出现了分解,产生了新的金属间化合物Cu6Sn5,厚度达到6 μm,能明显看到Ag3Sn和Cu5Zn8分离以及生成的新的铜锡化合物,焊点界面的金属间化合物边界不太明显,是由于Cu元素扩散形成弥散分布的金属间化合物。

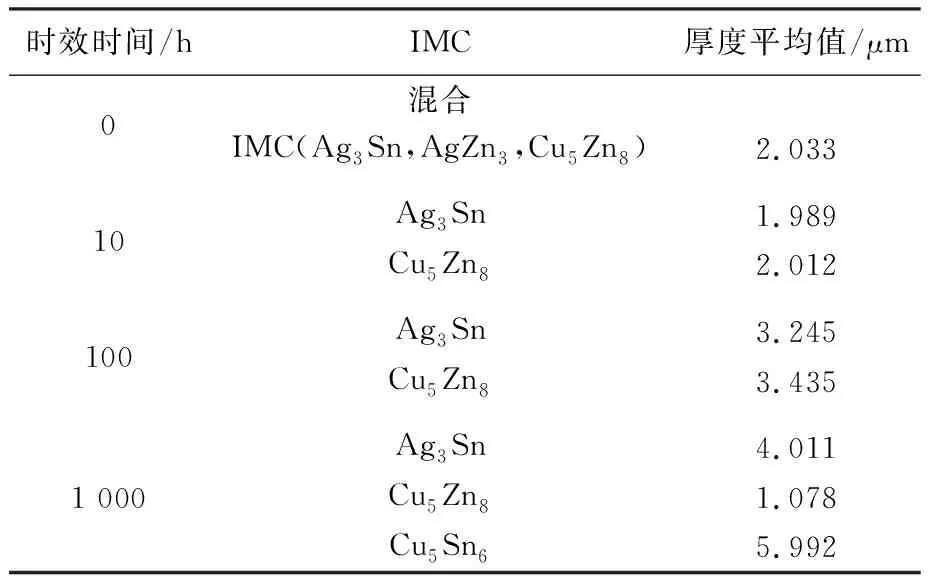

表1为不同热处理条件下,每组选9个样品取平均值后获得的各相金属间化合物(IMC)厚度统计表。推测长时效处理后焊接界面金属间化合物(Ag3Sn,Cu6Sn5)厚度较稳定为11 μm左右。

表1 不同时效后各相IMC厚度统计表Table 1 Statistical table of IMC thickness of each phase after different aging treatments

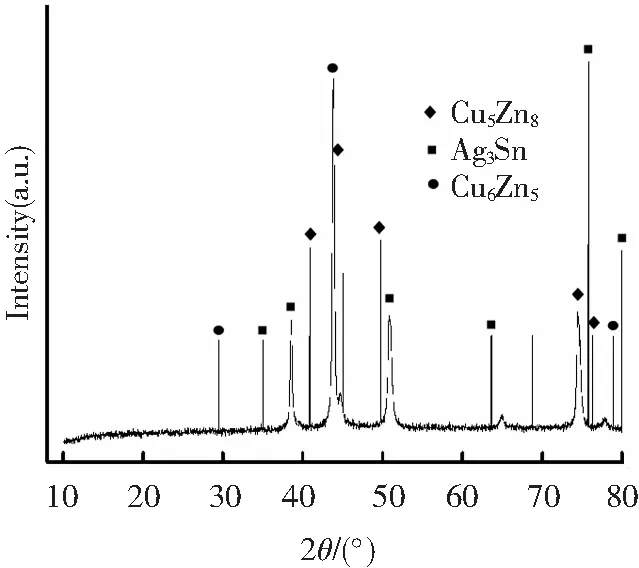

用XRD对界面表面的化合物进行标定,如图6所示,金属间化合物主要有Ag3Sn,Cu6Sn5,Cu5Zn8,这与能谱元素含量分析得出的结果一致。

图6 焊料与铜基板界面XRD谱图Fig.6 XRD pattern of interface between solder and copper substrate

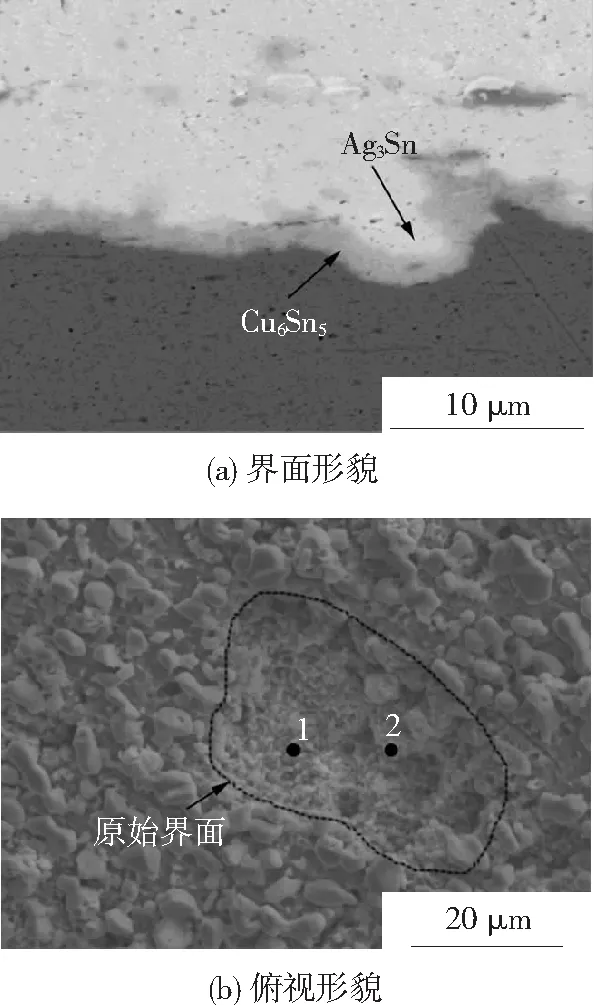

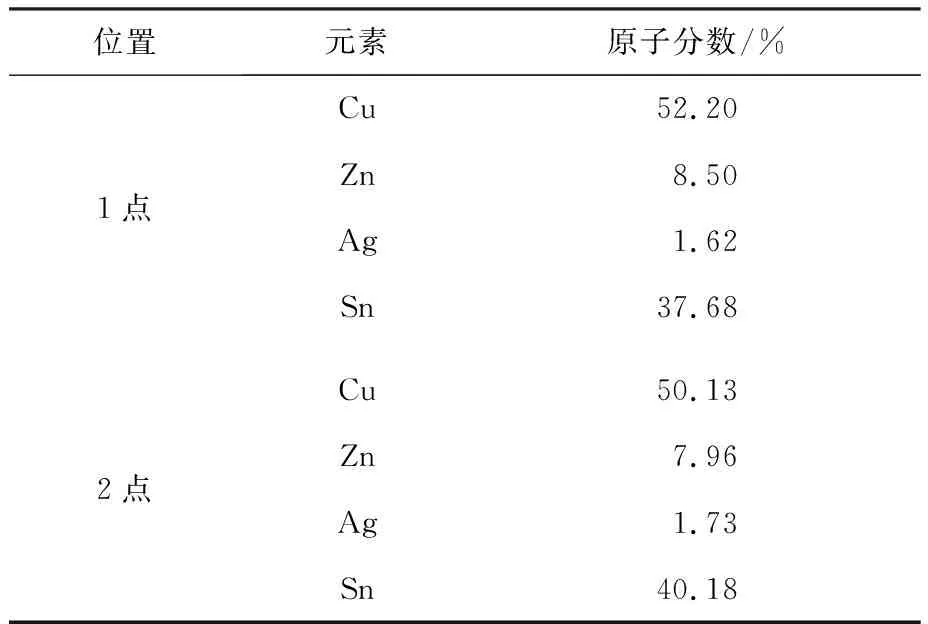

时效处理1 000 h后的部分区域有如图7(a)所示的界面熔蚀坑形貌,在合金焊料与Cu基板结合的界面上,Ag3Sn呈孤岛状位于富Sn组织内部,Cu6Sn5分散在Ag3Sn附近。在界面的下部,焊料中的Sn与Cu基板反应生成铜锡金属间化合物。图7(b)中虚线孤岛状熔蚀坑处为焊料与铜基板最开始接触位置,Sn侵蚀到最早接触界面深处,在原始界面下方形成铜锡金属间化合物。将容易被腐蚀的Sn焊料清除后,在熔蚀坑底部取其中2点进行元素分析,如表2所示。可见,空洞底部Zn、Ag含量较低,由Sn、Cu原子组成比推测形成的铜锡金属间化合物应为Cu6Sn5。

图7 焊料和铜基板熔蚀坑Fig.7 Corrosion pits on interface of solder and copper substrate: (a) interface morphology; (b) top view morphology

表2 熔蚀坑底部点扫描分析结果Table 2 Scanning analysis results of corrosion pits at bottom points

2.4 焊料与电镀Ni阻挡层的铜基板的连接

Sn-2Ag-2.5Zn焊料在220 ℃条件下长时间时效处理,对铜基板有侵蚀现象,使用镀Ni的方法解决焊料侵蚀问题。图8(a)为电镀Ni阻挡层表面,表面平整度和致密度优良。图8(b)为Sn-2Ag-2.5Zn合金焊料在220 ℃,与镀有Ni阻挡层的基板焊接30 s后界面的截面形貌,Ni层的厚度为4 μm,在Ni阻挡层的上下两边分别是焊料和铜基板,没有生成金属间化合物,说明Ni阻挡层的阻挡效果良好。图8(c)为图8(b)中AB线处组织的线扫描分析结果,焊料与Ni层界面区域没有发现Sn、Zn、Ag等元素的富集,Ni阻挡层与Cu基板、焊料在界面处没有金属间化合物形成。

图8 焊料与镀Ni阻挡层的组织形貌Fig.8 Morphology of solder and Ni plated barrier layer: (a) surface of Ni plated layer; (b) interface morphology; (c) energy spectrum line scanning analysis

Sn-2Ag-2.5Zn 合金焊球焊接在镀有Ni层阻挡的Cu基板上,在220 ℃下时效处理10 h,焊接处的形貌组织如图9(a)所示,Ni阻挡层与合金焊料生成金属间化合物Ni3Sn4,随着时效的进行,Ni3Sn4厚度小幅度增加,阻挡层的厚度有所减少,但焊接界面层没有出现增厚现象,阻挡效果优良。Ni原子没有向界面两侧扩散,焊料中合金元素Sn、Ag、Zn和基板Cu原子没有进一步扩散到阻挡层中。虽然焊料中Zn元素含量为2.5%,但在焊点界面处无Zn元素明显聚集,Sn、Ni、Ag在焊点界面分布均匀。将时效处理时间延长到1 000 h,分别观察了240,480和1 000 h后界面处的微观组织形貌,如图9(b)~(d)所示。

图9 焊料与镀Ni阻挡层基板时效处理界面形貌Fig.9 Interface morphology between solder and Ni plated barrier substrate after aging treatment: (a) aging for 10 h; (b) aging for 240 h; (c) aging for 480 h; (d) aging for 1 000 h

发现随着时效处理时间的增加,焊球和阻挡层之间的金属间化合物Ni3Sn4厚度不断增加,但是增速比较缓慢,同时阻挡层也出现了厚度变小的现象,这可以理解为界面处的反应对阻挡层存在消耗行为。在220 ℃下时效处理1 000 h,阻挡层的厚度仍然保持在2~3 μm左右,Ni阻挡层的形貌状态基本保持稳定,阻挡效果稳定,没有形成其它的金属间化合物。可以推测,在时效处理时间进一步延长后,阻挡层附近不存在合金元素聚集,没有形成其它金属间化合物,各合金元素均匀分布在焊点中,阻挡层有效地阻挡合金焊料与Cu基板的界面反应,界面形貌比较稳定。

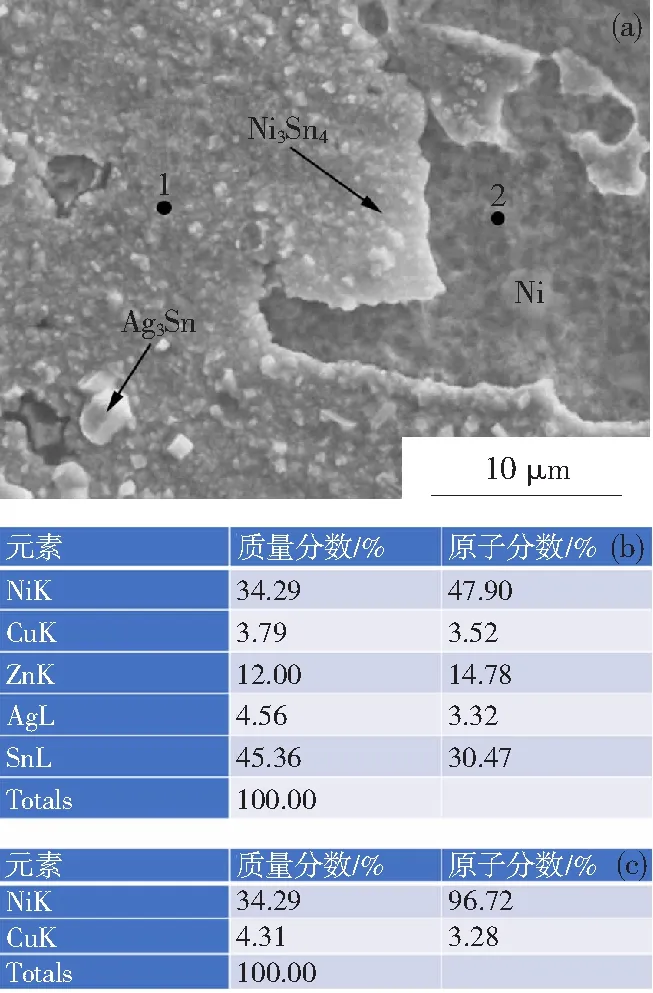

将焊料腐蚀掉后,用扫描电镜观察界面处金属间化合物,当时效处理时间为1 000 h时界面的形貌如图10(a)所示。可发现界面处的金属间化合物Ag3Sn呈颗粒状,与光铜基板界面上颗粒状比较多情况相比,镀有阻挡层铜板界面上方的颗粒状化合物比较少。Ag3Sn应为焊料在时效处理过程中内部元素扩散形成的金属化合物。镀有Ni阻挡层的基板界面处的Ag3Sn数量很少,推测是由于在阻挡层上方形成的Ni3Sn4消耗Sn原子,在一定程度上抑制了Ag3Sn金属化合物的形成。

图10 焊料与镀Ni阻挡层基板时效处理1 000 h后俯视界面形貌(a),区域1点扫描数据(b)和区域2点扫描数据(c)Fig.10 Interface morphology of solder and Ni plated barrier substrate from top view after aging for 1 000 h (a); scanning data of point 1 (b); scanning data of point 2 (c)

在去除焊料后界面俯视图的部分位置发现有组织出现层状脱落的现象,图10(b)为点1的能谱数据,通过对元素分布和含量进行测试,可知在界面的下方组织中主要元素为Sn、Ni,结合原子数量比,这层较为平整的组织为Ni3Sn4,其他金属元素含量极少。图10(c)为层状组织剥落后的区域中选取的点2区域的能谱数据,检测到的元素主要是Ni、Cu,这进一步验证了Ni阻挡层的良好的阻挡效果。由上可以推测出层状组织上方为Ni3Sn4,而下方即为Ni阻挡层,阻挡层能有效防止Sn-2Ag-2.5Sn合金焊料与铜基体中原子的相互扩散,抑制界面层生长,从而防止了合金焊料对铜基板的进一步侵蚀作用。

3 结 论

1) Sn-2Ag-2.5Zn润湿性能良好,其与光铜基板焊接处形成复杂的金属化合物。在220 ℃时效的开始阶段,在界面处形成多层金属间化合物,沿着焊料方向依次形成Cu5Zn8,Ag3Sn;在时效时间延长至100 h后,形成覆盖界面的双层金属间化合物结构,有良好的平整度,双层结构互相阻隔,产生类似阻挡层的效果。

2)Sn-2Ag-2.5Zn合金焊料与镀Ni阻挡层的Cu基板焊接界面处生成了Ni3Sn4金属化合物,其厚度随着时效时间延长而呈缓慢增加趋势,时效处理时间超过1 000 h,Ni3Sn4厚度为1 μm左右且较为平整,Ni阻挡层效果良好,在长时效过程的损耗结果理想,耐热时效处理性好,焊料连接的质量较好,可靠性较高,对环境污染少。Sn-2Ag-2.5Zn焊料中低Ag含量使得成本大幅下降,性能有所改善,是一种非常有应用前途的合金焊料。