碳纤维/TiO2改性树脂复合材料的制备及力学性能

陈泽久, 王 静

(1.天津工业大学 纺织科学与工程学院,天津 300387; 2.先进纺织复合材料教育部重点实验室(天津工业大学),天津 300387)

碳纤维增强树脂基复合材料具有高强高模、质量轻、耐摩擦、耐腐蚀与可设计性强等优点,已广泛应用于航空航天、交通运输、医疗与体育等领域[1-2]。通常,纤维增强树脂基复合材料的性能主要取决于纤维种类、树脂基体以及纤维与基体间的界面结合强度[3]。而获得高性能碳纤维增强树脂基复合材料的关键是如何提高碳纤维与基体间的界面附着力,良好的界面性能可以保证应力的有效传递,并提高复合材料整体机械性能[4]。目前,主要通过碳纤维表面改性与树脂基体改性的方法提高碳纤维/树脂复合材料的界面性能。

传统工业生产的环氧树脂,因特殊的三维交联结构导致其内部应力大、强度低和抗冲击性能差,无法满足在高负荷和强冲击等苛刻条件下的应用。因此,通常采用橡胶弹性体[5]、热塑性材料[6]、热致液晶[7]、核壳结构聚合物[8]和纳米粒子[9-11]等材料增韧增强环氧树脂。纳米材料比表面积大、模量高、强度大,且表面具有许多非配对的原子对,有助于与环氧树脂形成理想界面[12]。在纳米颗粒填充树脂环氧复合材料中,树脂基体与颗粒的界面相互作用和基体的交联网络结构、颗粒的尺寸效应以及颗粒在树脂中的分散性和相容性密切相关[13]。然而,纳米TiO2在环氧树脂中极易发生团聚,最常用的改进方法是在其表面附着一个合适的有机基团,以增强其在聚合物基体中的分散性和相容性,并与聚合物基体发生化学或物理相互作用,进而提高颗粒和基体界面的结合[14-15]。

本文采用硅烷偶联剂KH570对TiO2纳米粒子进行表面改性,再将TiO2与5284环氧树脂通过溶液共混得到改性树脂,以衬经衬纬角联锁机织物为增强体制备了碳纤维/环氧树脂复合材料。分析了改性树脂化学结构的变化情况,对其黏度、表面张力以及与碳纤维的接触角进行了测试,并探究了碳纤维/环氧树脂复合材料的纵向、横向的压缩与层间剪切性能。

1 实 验

1.1 实验原料

偶联剂γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH570),分析纯,上海阿拉丁生化科技有限公司;TiO2粒子,平均粒径50 nm,上海阿拉丁生化科技有限公司;5284环氧树脂,中航复合材料有限责任公司;乙酸乙酯,分析纯,国药化学试剂有限公司;碳纤维,TG800H-12K,山西钢科碳材料有限公司;衬经衬纬角联锁机织物,纱线均采用TG800H-12K碳纤维,经纱、纬纱、衬经纱和衬纬纱密度均为4 ends/(cm·layer),织物厚度为4 mm,天津工业大学复合材料研究院制备(结构示意图见图1);乙二醇,分析纯,国药化学试剂有限公司;去离子水,市售。

图1 角联锁机织物结构示意图Fig.1 Schematic diagram of angle interlocked fabric structure

1.2 试样制备

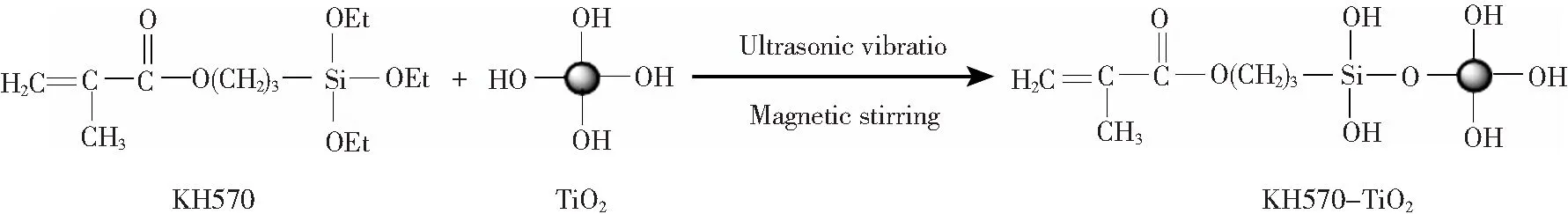

1.2.1 纳米TiO2表面改性

采用偶联剂法对TiO2进行表面改性。首先将TiO2纳米粒子放入100 ℃真空干燥箱,1 h后取出密封待用;量取0.96 mL液体偶联剂KH570与10 g纳米TiO2倒入盛有100 mL乙醇的烧杯中,经超声分散、磁力搅拌、冷凝回流、抽滤、干燥、研磨等工序得到改性粉体KH570-TiO2。纳米TiO2表面改性机理如图2所示。

图2 KH570改性纳米TiO2的机理示意图Fig.2 Schematic diagram of mechanism of nano-TiO2 modified by KH570

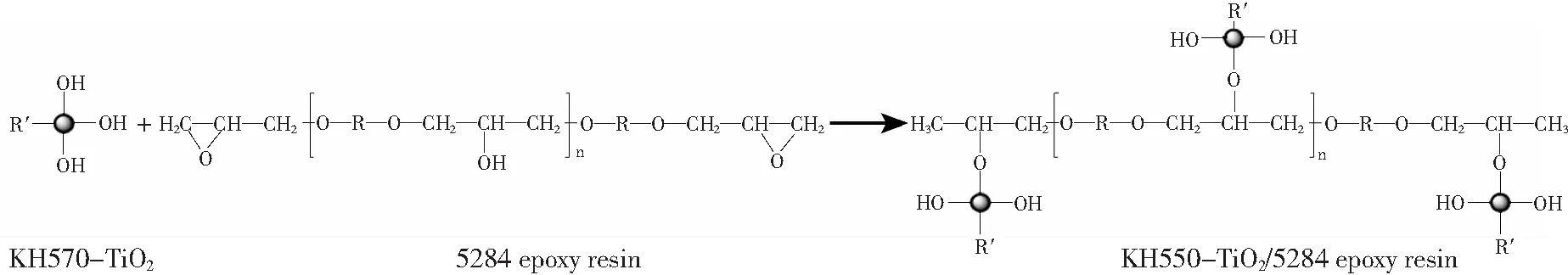

1.2.2 KH570-TiO2/5284环氧树脂的制备

5284树脂通过氰酸酯树脂改性双酚A缩水甘油醚型环氧树脂获得,是一种单组分高性能RTM工艺用环氧树脂,可达到航空级耐湿热高温环氧树脂的要求。本文采用溶液共混法制备改性环氧树脂,将5284树脂置于真空干燥箱中50 ℃预热5 min,称取一定量预热后的环氧树脂和乙酸乙酯(质量比为10∶13)倒入烧杯,分别向混合溶液中添加相对树脂质量0.5%、1%、1.5%、2%与3%的KH570-TiO2改性粉体,经超声震荡、蒸馏等工艺得到KH570-TiO2/5284环氧树脂。KH570-TiO2改性5284环氧树脂的机理如图3所示。

图3 KH570-TiO2改性5284环氧树脂的机理示意图Fig.3 Schematic diagram of mechanism of 5284 epoxy resin modified by KH570-TiO2

1.2.3 碳纤维/环氧树脂复合材料的制备

采用RTM成型工艺制备树脂改性与未改性的碳纤维/环氧树脂复合材料。首先将衬经衬纬角联锁机织物60 ℃干燥2 h,再将其平铺在380 mm×180 mm×4 mm模具模腔中,树脂注射温度为45 ℃,注射时间为1 h,120 ℃下固化3 h,150 ℃下固化4 h,180 ℃下固化8 h,冷却,开模。树脂改性及复合材料的制备流程如图4所示。

图4 树脂改性及复合材料的制备流程Fig.4 Schematic diagram of resin modification and preparationprocess of carbon fiber/epoxy resin composites

1.3 测试与性能表征

1.3.1 5284环氧树脂的FT-IR测试

采用赛默飞世尔科技公司的Nicolet IS50型傅里叶变换红外光谱分析5284环氧树脂经TiO2、KH570-TiO2改性后各基团特征峰的变化情况,扫描范围为400~4 000 cm-1,分辨率为4 cm-1。

1.3.2 KH570-TiO2/5284环氧树脂的黏度测试

采用TA仪器公司的DHR-2型旋转流变仪测试90 ℃条件下不同质量分数KH570-TiO2改性的环氧树脂黏度,平板直径为25 mm、间隙为1 mm,振动频率为1 Hz,频率扫描条件应变1%。

1.3.3 接触角与表面张力测试

采用德国Data·Physics公司的DCAT21型动态接触角及表面/界面张力仪测试不同质量分数KH570-TiO2改性环氧树脂的表面张力,并测出碳纤维与去离子水、乙二醇和KH570-TiO2/5284环氧树脂的接触角,碳纤维表面能由下式算出。

(1)

(2)

(3)

1.3.4 碳纤维/环氧树脂复合材料压缩性能测试

参照ASTM D6641标准,采用日本岛津公司AG-250KNE型万能试验机进行压缩实验,将复合材料平板沿纵向与横向切割成尺寸为140 mm×12 mm×4 mm的试样,每组5个平行试样,加强片尺寸为64 mm×12 mm×2 mm,工作段长度12 mm,加载速度为1.3 mm/min,采用应变片配合静态应变仪获得压缩应变。碳纤维/环氧树脂复合材料压缩强度与压缩模量由下式计算。

(4)

(5)

式中:FCU为试样的压缩强度,MPa;pf为试样最大载荷,N;EC为试样的压缩模量,GPa;P1为应变εx1=0.000 5处的应力,P2为应变εx2=0.002 5处的应力,MPa;w和h分别为试样工作段的宽度与厚度测量值,mm。

1.3.5 碳纤维/环氧树脂复合材料层间剪切性能测试

参照ASTM D2344标准,采用日本岛津公司AG-250KNE型万能试验机进行三点弯曲实验,将复合材料平板沿纵向与横向切割成尺寸为24 mm×8 mm×4 mm的试样,每组5个平行试样,跨距为16 mm,加载速度1 mm/min,碳纤维/环氧树脂复合材料层间剪切强度由下式计算。

(6)

式中:ILSS为试样的层间剪切强度,MPa;Fmax为试样的最大载荷,N;b和h分别是试样的宽度和厚度测量值,mm。

2 结果与讨论

2.1 FT-IR分析

图5 环氧树脂经TiO2改性前后的红外光谱Fig.5 FT-IR spectrum of epoxy resin before and after modified by TiO2

2.2 黏度分析

树脂自身特性是RTM工艺的关键,从动力学角度分析,高黏度时树脂大分子链节移动速率慢,不利于在模腔内流动和浸润纤维。图6为不同质量分数KH570-TiO2改性环氧树脂在90 ℃条件下的复数黏度。

大梁走过来,挨我坐着。月色如水,静静地淌过。我们并排坐着——刚过门那阵,也常是这样坐;后来狼剩儿丢了,大女儿死了,婆婆死了,毛毛也落了,就再也冇得那个心气儿。我们都冇言语,就那样空坐着。过了许久,我把手抚在大梁的膝头,平和地说:

图6 不同含量KH570-TiO2改性对环氧树脂复数黏度的影响Fig.6 Effect of modification with different contents of KH570-TiO2 on complex viscosity of epoxy resin

由图6可以看到,改性后环氧树脂的复数黏度出现先减小后增大的现象,经1wt.%的KH570-TiO2改性后环氧树脂复数黏度最低,其值为0.066 Pa·s;随着KH570-TiO2含量进一步增加,树脂黏度逐渐增大,这是因为KH570-TiO2在环氧树脂中逐渐达到了分散的极限值,纳米粒子间距太近,出现了二次团聚现象,树脂黏度增大,其流动性降低,相应的,树脂在碳纤维中的渗透能力也降低,导致基体与增强纤维的界面结合能力降低。因此,选用1wt.%的KH570-TiO2改性5284环氧树脂更有利于浸润碳纤维。

2.3 浸润性分析

树脂与纤维形成紧密结合的界面,关键是如何提高树脂对纤维表面的润湿性。纤维自身表面能及其与树脂间的接触角能够反映纤维与树脂的匹配性能。表1是碳纤维与乙二醇和去离子水的接触角及碳纤维表面能数据,可以看到,碳纤维与去离子水和乙二醇两种液体接触角均较大,因此,表现出较低的亲水性,其表面能为37.50 mJ/m2,极性分量占比为3.25%。从浸润热力学角度来说,纤维表面能越高,树脂越容易在纤维表面形成有效浸润。

表1 碳纤维与乙二醇和去离子水的接触角及碳纤维的表面能Table 1 Contact angle of carbon fibers with ethylene glycol and deionized water and surface energy of carbon fibers

表2为不同质量分数KH570-TiO2改性环氧树脂的表面张力数据,可以看到,各树脂具有相当的表面张力,经改性后各树脂的表面张力极性分量降低是因为环氧树脂的羟基和环氧基与TiO2发生反应,引起极性基团数量减少,表面张力色散分量的增加归因于TiO2具有较大的比表面积。经1wt.%的KH570-TiO2改性后,环氧树脂表面张力极性分量占比为1.81%,与碳纤维极性分量占比最为接近,根据相似相容原理,两者间的浸润效果最好。

表2 不同含量KH570-TiO2粉体改性环氧树脂的表面张力Table 2 Surface tension of epoxy resin modified by KH570-TiO2 with different contents

图7给出了碳纤维与改性树脂间接触角的关系,可以看到,经KH570-TiO2改性后的5284环氧树脂与碳纤维间的接触角均出现显著降低。随着KH570-TiO2含量的增加,碳纤维与环氧树脂间的接触角呈现先减小后增大的趋势,其中经1wt.%的KH570-TiO2改性环氧树脂与碳纤维具有最低的接触角,为28.85°。润湿性能的改善不仅能够促进环氧树脂分子的扩散,还有助于碳纤维与环氧树脂间的键合作用。

图7 碳纤维与不同含量KH570-TiO2改性树脂间接触角的关系Fig.7 Contact angle between carbon fibers and epoxy resin modified by different contents of KH570-TiO2

综上可以说明,经1wt.%的KH570-TiO2改性环氧树脂更易于浸润碳纤维,因此,选用该参数制得的改性树脂作为碳纤维/环氧树脂复合材料的基体材料。

2.4 KH570-TiO2改性树脂对碳纤维/环氧树脂复合材料压缩性能的影响

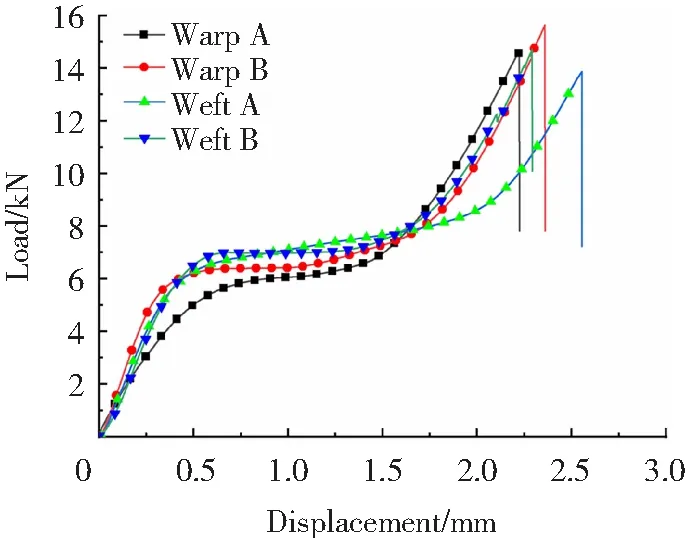

图8为树脂改性前后碳纤维/环氧树脂复合材料在压缩载荷作用下的载荷-位移曲线,可以看到,4条曲线的变化趋势相差不大,主要分为3个阶段:位移在0.5 mm之前为初始弹性阶段;位移在0.5~1.7 mm间出现了塑性平台,可能是由于衬经纱与衬纬纱排列规整、取向度好,使整体纤维表现出较好的韧性;位移大于1.75 mm为载荷急剧上升与线性卸载阶段,复合材料表现出明显的脆性特征。纵向压缩与横向压缩实验中,改性树脂复合材料B的最大载荷均大于未改性树脂复合材料A,表明环氧树脂经KH570-TiO2改性可以增大碳纤维/环氧树脂复合材料的承载能力。

图8 树脂改性前后碳纤维/环氧树脂复合材料的压缩载荷-位移曲线Fig.8 Compressive load-displacement curves of carbon fiber/epoxy resin composites before and after resin modification

图9为树脂改性前后碳纤维/环氧树脂复合材料的压缩强度与模量的关系,可以看到,改性树脂复合材料B的纵向压缩强度与模量较未改性树脂复合材料A分别提高了7.46%、11.03%,复合材料B的横向压缩强度与模量较复合材料A分别提高了6.99%、4.96%。分析认为,TiO2可与环氧树脂充分吸附和键合,偶联剂KH570对TiO2表面处理后,增强了纳米粒子与基体的界面粘合,有利于粒子与基体之间的应力传递;且TiO2纳米粒子的表面活性高,与树脂分子链间的作用力形成“丝状连接”结构,当复合材料受力时,纳米粒子与基体间产生银纹,同时粒子间也产生塑性变形,需要消耗更大的能量才能破坏材料,从而表现出更大的承载能力。

图9 树脂改性前后碳纤维/环氧树脂复合材料的压缩强度与模量的关系Fig.9 Compressive strength and modulus of carbon fiber/epoxy resin composites before and after resin modification

2.5 KH570-TiO2改性树脂对碳纤维/环氧树脂复合材料层间剪切性能的影响

图10为树脂改性前后碳纤维/环氧树脂复合材料的剪切载荷-位移曲线,可以看到,位移较小时4条曲线均有一小段呈非线性,这是由于材料内部存在微裂纹和孔隙缺陷所致。随后出现较长的线性阶段,在达到最大载荷后出现迅速卸载,但仍表现为脆性特征。纵向层间剪切与横向层间剪切实验中,改性树脂复合材料B的最大载荷均大于未改性树脂复合材料A。

图10 树脂改性前后碳纤维/环氧树脂复合材料的剪切载荷-位移曲线Fig.10 Shear load-displacement curves of carbon fiber/epoxy resin composites before and after resin modification

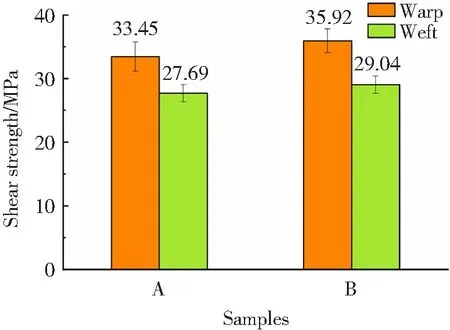

图11为树脂改性前后碳纤维/环氧树脂复合材料的层间剪切强度,可以看出复合材料的纵向承载能力大于横向,改性树脂复合材料B的纵向层间剪切强度较未改性树脂复合材料A提高了6.88%,复合材料B的横向层间剪切强度较复合材料A提高了4.65%。分析认为,相较于未改性的环氧树脂,经1wt.%KH570-TiO2改性的环氧树脂对碳纤维浸润效果更好,良好的浸润使树脂更容易在碳纤维表面铺展,保证分子间充分接触,从而得到良好的界面粘附。综上可知,通过纳米TiO2改性环氧树脂的方法可以增强其复合材料的层间结合效果。

图11 树脂改性前后碳纤维/环氧树脂复合材料的层间剪切强度Fig.11 Interlaminar shear strength of carbon fiber/epoxy resin composites before and after resin modification

图12为碳纤维/环氧树脂复合材料的横向层间剪切断口SEM图,可以看到,未改性树脂复合材料A的破坏模式为碳纤维的断裂与拔出、纤维与基体间的脱粘、界面分层,原因是未改性环氧树脂通过较弱的范德华力粘附在碳纤维表面,受外部载荷作用时易发生界面脱粘;改性树脂复合材料B的破坏模式为碳纤维的断裂与基体开裂,碳纤维排列较为整齐、紧凑,且表面包裹着树脂,纤维与基体间的脱粘现象和界面分层现象得到明显改善,反映出TiO2纳米粒子的加入可能在碳纤维与环氧树脂界面处产生物理或化学结合,增大了纤维与树脂间的相容性。

图12 树脂改性前后碳纤维/环氧树脂复合材料的横向层间剪切断口SEM图像Fig.12 SEM photos of transverse interlaminar shear fracture of carbon fiber/epoxy resin composites before and after resin modification: (a) transverse interlaminar fracture morphology of composite A; (b) transverse interlaminar fracture morphology of composite B

3 结 论

1) FT-IR分析表明,TiO2的羟基与环氧树脂的环氧基和羟基发生了反应,实现了TiO2对5284环氧树脂的改性。

2) 经1wt.%KH570-TiO2改性的环氧树脂复数黏度最低,且与碳纤维之间的接触角为28.85°;表面张力极性分量占比为1.81%,与碳纤维极性分量占比3.25%最为接近,根据相似相容原理,两者间的浸润效果最好。

3) 相较于树脂未改性的碳纤维/环氧树脂复合材料,树脂经1wt.%KH570-TiO2改性后的碳纤维/环氧树脂复合材料的纵向压缩强度与模量分别提高了7.46%、11.03%,横向压缩强度与模量分别提高了6.99%、4.96%,纵向层间剪切强度与横向层间剪切强度分别提高了6.88%、4.65%。纳米TiO2改性环氧树脂不仅提高了碳纤维/环氧树脂复合材料的承载能力,还改善了界面结合强度。