Si、Ti、Mo添加剂对自蔓延防护涂层性能的影响

张恕爱,王仲勋,樊玉星,邢 勤,于仁萍,宫晓峰,肖凤艳,刘 明

(1.烟台职业学院 机械工程系,山东 烟台 264670; 2.南京工程学院 材料科学与工程学院,南京 211167;3.哈尔滨工程大学 表界面科学与技术研究所,哈尔滨 150001)

自蔓延高温合成(Self-propagating High-temperature Synthesis,简称SHS)也称为燃烧合成(Combustion Synthesis,简称CS),其本质是利用反应体系的放热反应对体系的自加热以及在体系中的自传导作用合成材料的一种技术[1],是在1967年由前苏联科学家Merzhanov等[2]在研究Ti-B燃烧体系时发现并提出的,该技术具有低成本,耐腐蚀,耐高温以及工艺简单等特点[3-4],广泛应用在粉末制备[5]和涂层制备[5-7]等行业,其中自蔓延涂层技术在油管的防腐蚀[8]和农用机械部件的耐磨耐蚀[9]等方面具有广泛用途。小田原修等[10]利用离心法SHS技术在钢管的内壁制备了Al3O2陶瓷涂层,同时提出了合适的离心力对陶瓷层的致密度有重要影响。目前,单纯借助铝热等反应制成的涂层,由于反应时间短,制备的涂层存在不致密、组织松散、微观裂纹多、结合强度差等问题[11],对涂层性能造成了严重影响。同时,由于反应时快速放出大量热,在面向铝合金等低熔点合金反应时会造成基体力学性能下降,甚至管壁的烧穿现象[12]。

为了进一步提升涂层的各项性能,常采用加入添加剂的方式来调整反应的剧烈程度,如加入KNO3等助燃剂或者SiO2等抑制剂[13]。张卫民等[14]发现,将SiC作为抑制剂的加入可使陶瓷层的硬度和致密性得到提升,而过量的抑制剂也会使得孔隙率上升[15],通过添加特定的添加剂来把控燃烧和冷却的过程,能够进一步提升涂层性能[16]。

本实验将利用SHS离心铸造技术在铝合金基底上分别制备含有Si、Ti、Mo添加剂的低温自蔓延铝热涂层与不包含添加剂的自蔓延铝热涂层,并对其孔隙率、结合强度、硬度、断裂韧性以及摩擦性能进行试验分析,以探究Si、Ti、Mo添加剂对自蔓延反应涂层的性能影响。

1 实 验

1.1 实验材料

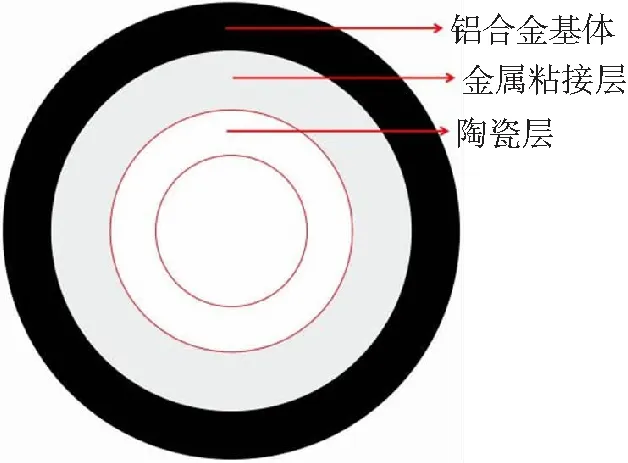

本实验以铝热反应为基础,通过离心SHS技术在铝合金内壁制备复合防护涂层,包括防护涂层、过渡层和铝合金管基体层3层结构,如图1所示。铝热反应方程式为

图1 防护涂层结构示意图Fig.1 Schematic diagram of protective coating structure

2Al+Fe2O3→2Fe+Al2O3+3 265 kJ

(1)

通常,Fe与Al2O3的润湿性较差,且反应的最高绝热温度可达3 509 K,不但高于铝合金氧化物或Al2O3的熔点(Tm=2 313 K),而且远高于Al的沸点(2 723 K),导致Al在自蔓延反应过程中会汽化在涂层中形成大量气孔,且易引起反应的产物配比失衡。因此需要在其中加入一定量的合金粉末作为反应的稀释剂、粘结相和降温剂。Si、Ti可以提高铝合金基体界面流动性及铺展润湿性,有效降低整体反应体系材料的熔点,增加涂层的力学性能[17],Si在涂层熔化冷凝过程中与其他氧化物结合形成玻璃或釉质相的硅酸盐结构,改善涂层与基体的结合能力与致密度[18]。Mo作为助熔剂,可以降低陶瓷相的熔点,延长自蔓延反应后的液相存续时间,且Mo还可以提高耐磨涂层的润滑性[19]。实验所用粉料、粒度、分子量、纯度及生产厂家信息如表1所示。

表1 粉体原料表Table 1 Powder raw material

本实验选用基体铝合金为LY12CZ(2A12)铝合金,主要化学成分如表2所示。熔化温度范围502~638 ℃。密度ρ=2.8 g/cm3,该合金是一种可以利用热处理进行的强化的铝合金,在固溶热处理或时效后的强度较高[20]。该合金还具有优异的机械加工性能与塑性变形能力,在航空工业中被广泛应用。在高温下LY12CZ(2A12)铝合金的软化程度较小,在受热部件中也有所应用。

表2 2A12铝合金化学成分(质量分数/%)Table 2 Chemical composition of 2A12 aluminum alloy(wt.%)

1.2 涂层制备

本实验采用离心法制备涂层,自蔓延设备示意图如图2所示。

图2 自蔓延设备示意图Fig.2 Schematic diagram of self-propagating device

该自蔓延设备分为预装工艺段与燃烧工艺段两个部分。预装工艺段主要由4部分组成,包括配粉装置、旋转机构、乙炔喷枪和往复运动机构。预备工艺段的主体功能包含两种。1)预热:通过乙炔氧枪对要处理的的管壁进行预热处理,乙炔氧枪点火后深入到管子内部,由往复运动机构带动来回运动,同时旋转机构转动,保证预热均匀。2)装粉:预热完成后,通过配粉装置将粉末混合均匀,并灌注到管内,旋转机构旋转,保证粉末在管内分布均匀。

燃烧工艺段主要由5个主要部件组成,包括空气喷嘴、三爪卡盘、铂铑热电偶、红外温度传感器和高压放电针。燃烧工艺段的主体功能包含以下5个方面。1)混匀:将预处理好的工件管装夹到三爪卡盘,卡盘高速旋转,使粉末在管内充分混合均匀,并形成粉尘气氛。2)点火:通过高压放电针点燃粉末。3)冷却:通过空气喷嘴对管子喷气冷却。4)温度监测:外置红外温度传感器监测管壁温度,内置铂铑热电偶监测管内温度。5)离心成型:三爪卡盘高速旋转,将高温熔液均匀成型到管壁。

本实验的具体工艺流程如下。

1)干燥处理

将SHS粉末送至干燥箱干燥处理,干燥箱温度保持在80 ℃,恒温1 h。

2)混料

使用电子天平量取SHS反应体系的铝热剂(Al和Fe2O3)与添加剂(Si粉、Ti粉、Mo粉),按Al和Fe2O3的物质的量比为3∶1,Si、Ti和Mo的物质的量比为1∶1∶1进行称量并混合均匀, 利用筛网筛选出对应质量的粉体(粒径控制在100目到200目)。并根据表3调配S1和S2两种实验对比粉末,装入铝合金基体管内。

表3 实验粉体配比(质量分数/%)Table 3 Proportion of powder for experiment(wt.%)

3)装机

将装有SHS反应粉末的铝合金基体管装卡到离心自蔓延设备中,在端头护帽与铝合金基体之间加一层石墨垫片以避免端头护帽受到高温损害。将铝合金管与离心自蔓延设备的型筒固定好,使两者位于同一轴线上,旋紧微动爪固定好反应装置。

4)SHS涂层的制备

启动离心自蔓延设备,逐渐提升离心机的旋转速度至预定转速(2 000 r/min),在此速度下保持5 s,使SHS反应粉末可以与铝合金基体管充分接触且混合均匀,而后点火引燃SHS反应,旋转反应时间为16 s,停止离心机,待铝合金管冷却后从自蔓延设备上取下,冷却压力为0.2 MPa。

1.3 表征方法

本实验利用Hitachi SU5000 SEM和配备的能量色散光谱仪(EDS)观察分析截面形貌以及典型区域的元素分布,扫描电镜的加速电压为20 kV,扫描电流为30 mA。采用飞利浦公司的X′Pert Pro MPD型X射线衍射仪对涂层产物作相结构分析,分析条件为:Cu-Ka辐射,工作电压40 kV,工作电流250 mA,扫描范围10°~90°,扫描速度为 5(°)/min。通过图像定量分析的方法,采用Image J软件对涂层的截面形貌进行分析,将涂层的截面SEM图变成灰度图后,选取5个不同位置的截面,利用软件分析得出孔隙率后,取其平均值作为该涂层的孔隙率值。利用MH-60显微硬度计对涂层的表面硬度进行测量,载荷为4.9 N,保荷时间15 s,为使测量结果更加准确,随机选取9个位置测试,其平均值作为涂层的硬度值。利用压痕法来测定自蔓延涂层样品的断裂韧性, 压头载荷为29.4 N, 持续加压时间为15 s,在不同涂层试样上随机取5个点求平均值,作为有效的裂纹长度。使用WE-100型液压式万能试验机对涂层进行拉伸实验,拉伸速率为1 mm/min,直至断裂失效,取5个拉伸试样的平均值作为实验结果。采用MFT-5000多功能摩擦磨损试验机来测试两种防护涂层的耐磨性能,磨球材料采用Si3N4,载荷为5和 10 N,频率20 Hz,振幅1 mm,测试温度为室温20 ℃。

2 结果及讨论

2.1 自蔓延防护涂层宏观形貌

图3为SHS法制备得到的两种复合防护涂层的宏观形貌。由图3可以看到,两种防护涂层的内壁表面整体呈现黑灰色,表面粗糙度较低,其中S1涂层的铝合金管外壁呈现高温烧蚀后的变色现象,而S2涂层铝合金管外壁形貌光洁,无烧蚀现象发生,S2涂层中Si、Ti、Mo添加剂的加入降低了自蔓延反应的放热程度。

图3 铝合金管内壁自蔓延防护涂层的宏观形貌Fig.3 Macroscopic morphology of self-propagating protective coatings on inner wall of aluminum alloy tube: (a) S1 coating; (b) S2 coating

2.2 自蔓延防护涂层微观形貌分析

铝合金管内壁两种防护涂层S1和S2的微观结构如图4所示。

图4 两种防护涂层的截面形貌Fig.4 Cross-sectional morphology of two protective coatings: (a) S1 coating; (b) S2 coating; (c) S2 coating image with linear scan lines

S1、S2涂层的截面形貌如图4所示,其中由上至下依次为陶瓷层、金属过渡层、铝合金基体,金属过渡层厚度均约为500 μm,陶瓷层的厚度约为1 000 μm。从图4(a)可以看出,S1涂层陶瓷层中,有较大的未融颗粒存在,说明S1涂层的自蔓延反应并不充分,会影响S1涂层的致密度与孔隙率。而在图4(b)中,没有较大的未融颗粒存在,说明添加剂的加入使铝热反应进行的更为充分,并且熔融Al2O3与液态Fe相分离较好。由图4(c)可以看出,有金属小颗粒弥散分布在陶瓷防护涂层与金属过渡层的粘结界面附近,这些硬质弥散相能够显著改善陶瓷防护层的断裂韧性,并起到提高涂层硬度的作用。自蔓延涂层的元素分布如图5所示,金属过渡层内部主要元素为Fe和部分Si,陶瓷层内部的主要元素为Al,有部分元素Fe和Ti存在。

图5 自蔓延涂层元素分布图Fig.5 Element distribution of self-propagating coating

2.3 自蔓延防护涂层的物相分析

自蔓延防护涂层的XRD谱图如图6所示,可以看到,S1涂层与S2涂层的陶瓷防护层主要包括Al2O3、 FeAlO4, Al2O3是陶瓷涂层中相的主要成分,除Al2O3外尚存在部分铁铝尖晶石相FeAlO4。

图6 自蔓延涂层XRD谱图Fig.6 XRD of self-propagating coating

S2涂层的尖晶石相(FeAlO4)的峰强要弱于S1涂层的峰强,说明S2涂层的铝热反应更为完全。在SHS反应过程中,产生的瞬时高温导致加装在铝合金管两端的石墨垫片产生挥发,挥发的C元素与添加剂中的Si、Ti等结合,原位生成了SiC、TiC硬质相,因此,S2涂层中还含有少量的MoSi2和SiC、TiC等硬质相。

2.4 自蔓延防护涂层的孔隙率

利用扫描电镜对两种自蔓延涂层试样的截面进行形貌观察。沿涂层至基体方向等间距随机选取5处SEM图像,计算出各个位置的孔隙率,如表4所示。

表4 涂层截面孔隙率值Table 4 Porosity value of coating section %

经计算,S1涂层的平均孔隙率为7.03%,S2涂层的平均孔隙率为2.32%。S2涂层的孔隙率更低的原因,主要是S2涂层中的添加剂会使SHS体系燃烧更加充分,从而降低了未融颗粒产生的孔洞等缺陷。

2.5 自蔓延防护涂层的显微硬度

对自蔓延制备的两种防护涂层进行显微硬度测试,选择陶瓷工作层与金属过渡层的结合位置作为测量防护涂层显微硬度的原点,选取9个测试点,各测量点的间距为0.1 mm,测得不同位置的显微硬度如表5所示。

表5 涂层截面硬度值(HV0.3)Table 5 Hardness value of coating section (HV0.3)

将S1、 S2自蔓延防护涂层试样利用不同目数的砂纸打磨、抛光至表面平整,随后利用显微硬度仪随机选取涂层表面的5个点进行测试,同时将5个点显微硬度的平均值作为该涂层试样陶瓷层的硬度值。经过显微硬度测试得到的数据如表6所示。S1、 S2自蔓延涂层的显微硬度对比如图7所示。

表6 涂层表面硬度值(HV0.3)Table 6 Hardness value of coating surface (HV0.3)

图7 自蔓延防护涂层显微硬度对比Fig.7 Comparison of microhardness of self-propagating protective coatings: (a) section microhardness; (b) surface microhardness

由图7(a)可以看出,S1涂层的的截面硬度分布在950HV0.5~1 250HV0.5,S2涂层的截面硬度分布范围在950HV0.5~1 450HV0.5,在涂层厚度介于0.1~0.3 mm时,两种自蔓延涂层的显微硬度差别不大,而从0.4 mm到0.9 mm位置处,S2涂层的显微硬度较S1涂层有了较大幅度的提高。由图4两种涂层的截面形貌可知,添加剂受密度影响,主要弥散分布在距粘结层0.4 mm的位置,添加的Si、Ti等物质利用自蔓延反应放出的热量与C元素原位生成SiC、TiC等硬质相,因此,低温自蔓延防护涂层S2的硬度较铝热涂层S1的硬度有明显提高。

2.6 自蔓延防护涂层的断裂韧性分析

表7中,C1和C2为裂纹长度,D为压痕直径,S1涂层的平均断裂韧性为1.85 MPa·m1/2,而S2涂层的平均断裂韧性为2.47 MPa·m1/2,可以看到,添加剂的加入使得自蔓延防护涂层的断裂韧性提高了28%。从材料的微观角度来分析,由于产生裂纹的尖端存在应力集中,应力累积到一定程度就会引发裂纹持续扩大,通过在防护涂层中加入Si、Ti等添加剂后,改善了涂层对裂纹扩展的抵抗力,提高了涂层的断裂韧性。

表7 断裂韧性试验结果Table 7 Fracture toughness test results

2.7 自蔓延防护涂层的结合强度分析

通过胶结拉伸法对两种自蔓延防护涂层进行结合强度测试,计算结果如表8所示,可以看到S2涂层的结合强度明显优于S1涂层。

表8 低温自蔓延防护涂层的结合强度Table 8 Bonding strength of low-temperature self-propagating protective coatings MPa

由图8(b)结合强度的对比可以看出,S2涂层的结合强度为74.42 MPa,相比S1涂层的结合强度56.24 MPa,提高了32.3%。

图8 两种防护涂层的应力应变曲线及结合强度对比Fig.8 Comparison of stress-strain curves and bonding strength of two protective coatings: (a) stress-strain curves of two coatings; (b) comparison of bonding strength of two coatings

S2涂层结合强度提高的原因主要有以下3个方面:1)添加的降低自蔓延反应温度的物质与石墨垫片中的C元素反应会生成TiC等硬质相,它们弥散分布在陶瓷涂层中,当陶瓷涂层在外界拉伸下发生变形时,由于硬质相较高的弹性模量,将会阻止陶瓷涂层的弹性变形[21],因此,需要外界消耗更大的能量进行拉伸,实现陶瓷涂层的脆性断裂;2)S2涂层中弥散分布的硬质相可以钉扎裂纹,改变裂纹的扩展方向,增加涂层中裂纹扩展所需要的能量,抑制裂纹蔓延,进而提升了陶瓷层的质量;3)S1涂层的孔隙率较大,降低了涂层中片层结构的结合,减弱了涂层经受外力保持稳定的能力。在上述3种机制的共同作用下,S2涂层的结合强度较S1涂层有了较大幅度的提高。

2.8 自蔓延防护涂层的摩擦磨损性能

利用Si3N4球头对磨,载荷分别为5、10 N的室温环境下,两种自蔓延防护涂层的摩擦系数随时间的变化以及摩擦后的磨损失重情况如图9所示。

图9 不同载荷下两种自蔓延防护涂层的摩擦系数曲线及磨损失重对比图Fig.9 Comparison of friction coefficient curves and wear weight loss and wear rate of two self-propagating protective coatings under different loads: (a) comparison of friction coefficient curves; (b) comparison of wear weight loss

由图9(a)可以看出,自蔓延防护涂层在5和10 N载荷下的摩擦系数曲线变化趋势基本一致,主要包括两个阶段:跑合磨损阶段和稳定磨损阶段。摩擦系数开始迅速增大且波动剧烈的阶段为跑合磨损阶段,而后摩擦系数趋于稳定,在一定幅度内发生小幅波动的动态平衡阶段为稳定磨损阶段。这主要是由于在摩擦磨损实验初期,涂层的表面存在融滴、孔隙、裂纹等缺陷,导致对磨材料接触的涂层摩擦面积较小,在摩擦过程中产生较大的剪切应力,使喷涂涂层表面发生突起移位,所以在开始进行摩擦磨损实验的约5 min时间,摩擦系数曲线波动比较严重。在跑合磨损阶段结束后,喷涂涂层的摩擦系数会略有下降且保持一个相对稳定的动态平衡,这是因为跑合磨损阶段基本磨平了对磨材料所接触的喷涂涂层表面,降低了接触表面的粗糙度,减小了摩擦过程中产生的剪切应力,使摩擦系数曲线趋于平缓,涂层与对磨材料进入到稳定磨损阶段。在5 N载荷条件下,S1涂层的稳定段的摩擦系数约为0.65,涂层失重19 mg,S2涂层稳定段的摩擦系数约为0.6,失重为8 mg;而在10 N载荷条件下,S1涂层的摩擦系数约为0.55,失重为35 mg,S2涂层的摩擦系数约为0.48,失重为18 mg。

为计算两种涂层的磨损率,利用CHR150彩色共焦三维轮廓仪观测涂层摩擦后的三维形貌,并计算涂层的磨损率,其中S1涂层在5和10 N载荷下的磨损率分别为0.18×10-5和0.24×10-5,S2涂层在5和10 N载荷下的磨损率分别为0.14×10-5和0.17×10-5,较S1涂层均有明显下降,下降幅度达28.8%~29.2%。

由图9(a)可以看出,S2涂层与S1涂层相比,跑合磨损阶段时间更短,且相同载荷下的摩擦系数下降了约0.05,这主要是由于S2涂层在加入添加剂后,铝热反应更为充分,因此,因未完全反应而成为杂质相的颗粒较少,使涂层表面更为光滑且缺陷较少,对磨材料与涂层表面的接触面积相对稳定,摩擦磨损实验时不需要太长时间的跑合磨损就可以进入到稳定磨损阶段,并且较低的摩擦系数也体现了添加剂对提高自蔓延防护涂层润滑性的重要作用。

由图9(b)可以看出,相同摩擦载荷下S2涂层的摩擦失重与磨损率相比S1涂层都有所下降,5 N载荷下的磨损失重降低了57.9%,磨损率降低了22.2%,10 N载荷下的磨损失重降低了48.6%,磨损率降低了29.2%,这体现了自蔓延防护涂层中添加剂对提高涂层抗摩擦磨损性能的重要作用。

在相同的测试条件下,对S1和S2涂层的耐磨性能进行了3组重复验证实验。如图10所示,其中S1涂层在5 N载荷下耐磨系数在0.62~0.67之间,在10 N载荷下耐磨系数在0.53~0.55之间。S2涂层在5 N载荷下耐磨系数在0.58~0.61之间,在10 N载荷下耐磨系数在0.45~0.49之间。

图10 两种自蔓延防护涂层的摩擦系数重复实验Fig.10 Repeated experiment on friction coefficient of two self-propagating protective coatings

2.9 自蔓延防护涂层的摩擦磨损机理

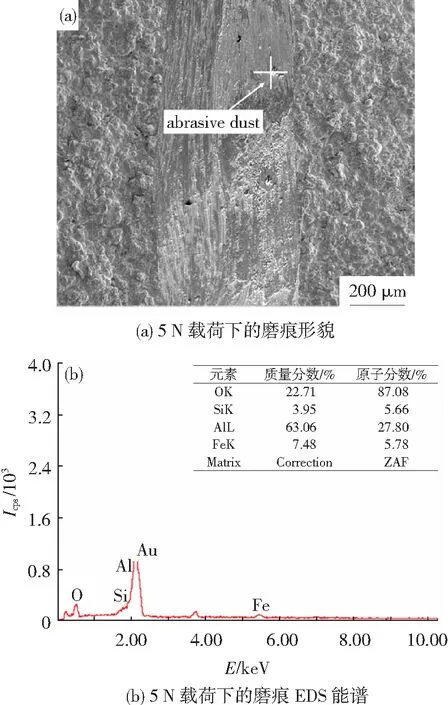

S1涂层在5 N载荷下的磨痕形貌及能谱分析如图11所示。

图11 S1涂层磨痕形貌及磨痕能谱分析Fig.11 Wear trace morphology and wear trace energy spectrum analysis of S1 coating: (a) wear trace morphology under 5 N load; (b) EDS of wear marks under 5 N load

由图11可以看到,S1涂层的摩擦系数随着载荷的提高而下降,这主要是因为喷涂涂层在滑动摩擦的过程中,涂层表面在剪切力的作用下会发生塑性变形,使得涂层内部产生微裂纹,微裂纹扩展桥接形成大尺寸裂纹会导致涂层剥落,而剥落的硬质相会加大摩擦过程中对涂层表面的磨损情况,涂层、硬质相与对磨材料将会形成三体磨损,在涂层表面生成犁沟。因此涂层的摩擦系数较大。根据图11中对磨粒的能谱分析可知,Fe元素主要是涂层粘结层的元素,说明涂层的表面已经发生脱落失效。增大涂层表面的摩擦载荷后,摩擦时更大的剪切应力会碾碎较小的硬质颗粒,同时会对涂层起到一定的润滑作用,因此,涂层的摩擦系数有所降低,但其磨损失重会相应的增加。

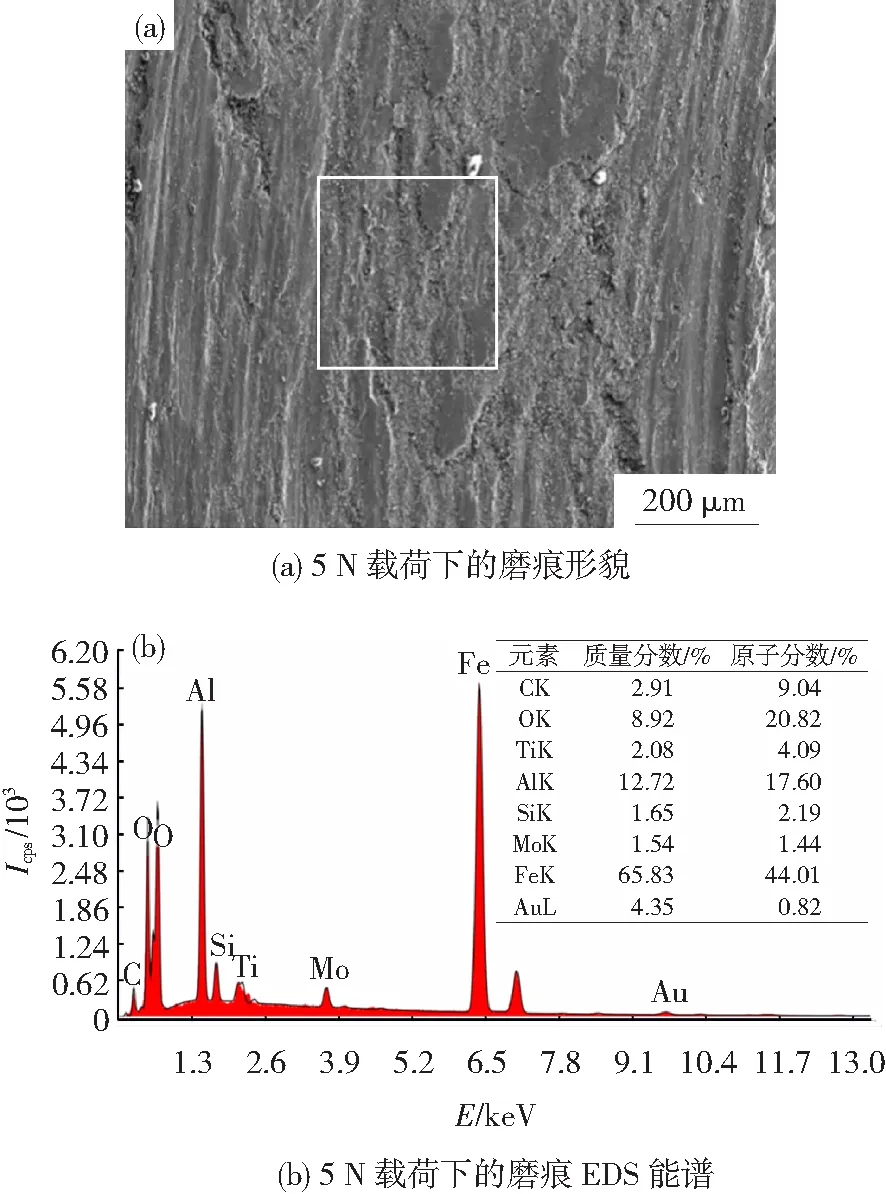

S2涂层在5和10 N载荷下的磨痕形貌及能谱分析如图12所示,可以看到载荷的变化同样引起了磨痕形貌的变化,主磨痕宽度及深度随载荷的增加而增加,在5 N载荷下,自蔓延涂层在摩擦磨损过程中以层状剥落为主,黏着度小,磨屑对涂层的保护能力不强。

图12 S2涂层的磨痕形貌与磨痕能谱分析Fig.12 Wear trace morphology and wear trace energy spectrum analysis of S2 coating: (a) wear trace morphology under 5 N load; (b) EDS of wear marks under 5 N load;(c) wear trace morphology under 10 N load; (d) EDS of wear marks under 10 N load

而根据图12(d)可知,在10 N载荷下,磨痕中Fe元素的含量大大降低,而其他成分基本保持不变,说明在10 N载荷下,涂层以磨料磨损为主,磨屑在对磨材料的反复碾压下附着在涂层表面,降低了涂层表面的粗糙度,因此提高了自蔓延涂层的润滑性,降低了涂层的磨损。

3 结 论

1)加入Si、Ti、Mo 的3种粉末作为反应的降温剂、粘结剂和助熔剂后,降低了铝热反应的剧烈程度,减少了未融颗粒的出现,提高了涂层表面的致密度。

2) 自蔓延制备的涂层,粉末反应充分,各层之间结合情况良好,其中S1 涂层的结合强度为56.24 MPa,S2 涂层的结合强度为74.42 MPa。

3)添加剂在自蔓延燃烧过程中,使铝热反应进行的更为充分,改善了涂层的组织形态,形成了弥散分布的硬质相。加入添加剂使自蔓延防护涂层的力学性能、摩擦磨损性能均有不同程度的提高,其中显微硬度最高提高了17.6%,断裂韧性最高提高了33%。