环向加劲肋对海底管道屈曲性能影响的数值模拟研究

安峰辰,陈军,易浩,付兵

1 中国石油大学(北京)安全与海洋工程学院,北京 102249

2 东南大学土木工程学院,南京 210096 3 暨南大学力学与建筑工程学院,广州 510632

0 引言

自新世纪以来,全球海洋油气勘探开发步伐明显加快,海上油气新发现总储量超过陆地,储产量持续增长,已成为全球油气资源的战略接替区。在海洋油气的开发过程中,海底管道担负着海上油气集输的重要使命,被称为海洋油气生产系统的生命线[1]。无论是在铺设阶段还是在服役阶段,海底管道所面临的主要问题为由其所处环境带来的静水压力所造成的屈曲压溃破坏[2],进而可能带来不可逆转的海洋环境破坏,为石油公司带来巨大的经济损失以及为社会带来巨大的生态损失。

为提高管道的抗屈曲压溃承载力,传统管道设计一般只能通过增加管道壁厚来实现[1]。如Turk Stream管道直径812.8 mm、水深2200 m处管道壁厚为39 mm,SAGE管道直径690.88 mm,最大水深3450 m处管道壁厚为40.5 mm[3]。这不仅增加了管道的用钢量及其造价,而且几乎已经达到管道制作工艺和施工能力的极限[4]。

另一方面,海底管道和圆柱形薄壁壳屈曲承载力的提高可以通过增设环向加劲肋的方式来实现[5]。比如,Chen和Rotter[6]的研究发现环向加劲肋的设置,可以有效提高圆柱形薄壁壳的抗屈曲承载力,进而降低管道因抵抗屈曲载荷所需的厚度。Showkati和Shahandeh[7-8]通过环向加劲管道的小规模尺寸试验研究,进一步证实了环向加劲肋对管道抗屈曲承载力的加强效果,并发现减小加劲肋的间距可有效提高管道的抗屈曲承载力。在考虑环向加劲肋高度和间距对管道加强效果的基础上,Riahi[9-10]等对海底管道的加劲肋进行了优化设计。Karroum[11]等通过试验和数值模拟的方法发现,环向加劲肋对带缺陷的圆柱构件也有明显的加固效果。此外,由于环向加劲肋可有效地提高海底管道的抗屈曲承载力,因此,环向加劲肋的设置可有效阻止屈曲传播[10-12]。

虽然大量的研究已经证实环向加劲肋对海底管道抗屈曲承载力的加固效果,但是相关的理论计算模型还不是很完善,进而导致目前国内外尚没有关于环向加劲肋管道的相关设计规范。目前,已有大量的专家学者基于海底管道的径厚比及其材料的本构,建立了可预测海底管道屈曲承载力的公式[1]。然而,在关于增设加劲肋加固海底管道的研究理论方面,则比较欠缺。相关研究主要集中于环向加劲肋对管道抵抗屈曲传播压力的性能提升上[7,13–16]。目前,仅有Riahi和Showkati[8,10]提出了环向加劲肋加固管道的相关设计理论。但是,该理论仅仅考虑了环向加劲肋的间距,而没有考虑环向加劲肋的高度和厚度对管道加固效果的影响。

鉴于此,本文基于商业有限元分析软件ABAQUS,建立带环向加劲肋管道的有限元模型,并将其与相应的试验结果对比。在此基础上,通过一系列的参数分析,提出一个关于管道加劲肋的优化设计公式,为环向加劲肋在海底管道中的工程应用提供理论依据。

1 有限元模型

采用大型有限元分析软件ABAQUS,建立文献[7]中管道试件的三维有限元模型,模拟海底管道的屈曲压溃全过程。

1.1 几何模型

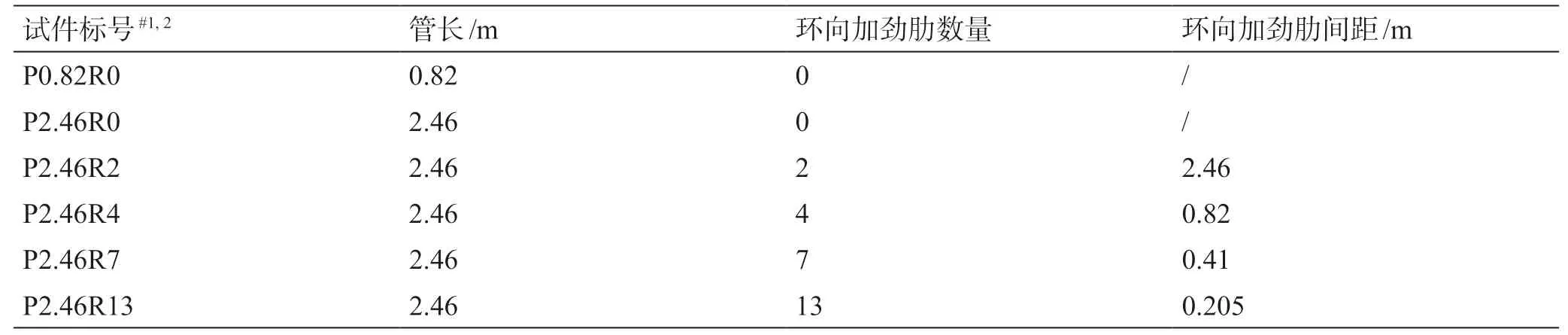

文献[7]中的6组管道试件,由0.25 mm厚的薄钢板滚卷成型为外径51 mm的圆形管道。其具体几何尺寸如表1所示。沿管道轴向等间距设置数量不等的环向加劲肋。环向加劲肋由与管道相同的材料制备而成,其厚度为2 mm,高度为10 mm(即环向加劲肋的内、外径分别为61 mm和51 mm)。由于管道制作和施工过程中会不可避免地产生初始缺陷,因此本研究的相关模拟将在管道的几何建模中考虑管道的椭圆度。通过对管道椭圆度分析,发现管道的屈曲性能受到椭圆度的显著影响。当管道的椭圆度设为7.5%时,管道的数值模拟结果与试验结果的吻合度比较高。利用结构和载荷的对称性,取管道长度的一半进行模拟。

表1 文献[7]中管道试件的几何尺寸信息Table 1 Geometric size of the specimens in the literature [7]

1.2 分析方法

薄壁管道的屈曲压溃分析为复杂的非线性问题,分析不容易收敛,拟通过以下设置改善有限元计算分析的收敛性:(1)合理设置初始增量步,将增量步减小为0.001;(2)打开几何非线性参数(NLGEOM)以考虑模型的几何非线性因素;(3)采用隐式动力分析方法进行方程组的求解。

1.3 载荷与约束

为防止管道模型在加载过程中出现管壁互相侵入现象,在管内壁将切向行为设置为‘Rough’自接触模式的接触属性。环向加劲肋与管外壁采用‘tie’进行连接,以模拟试验中的焊接连接。在‘tie’设置中,主平面为环向加劲肋内表面,从平面为位于管道外表面加劲肋两侧的节点,并采用‘Node to Surface’进行离散。

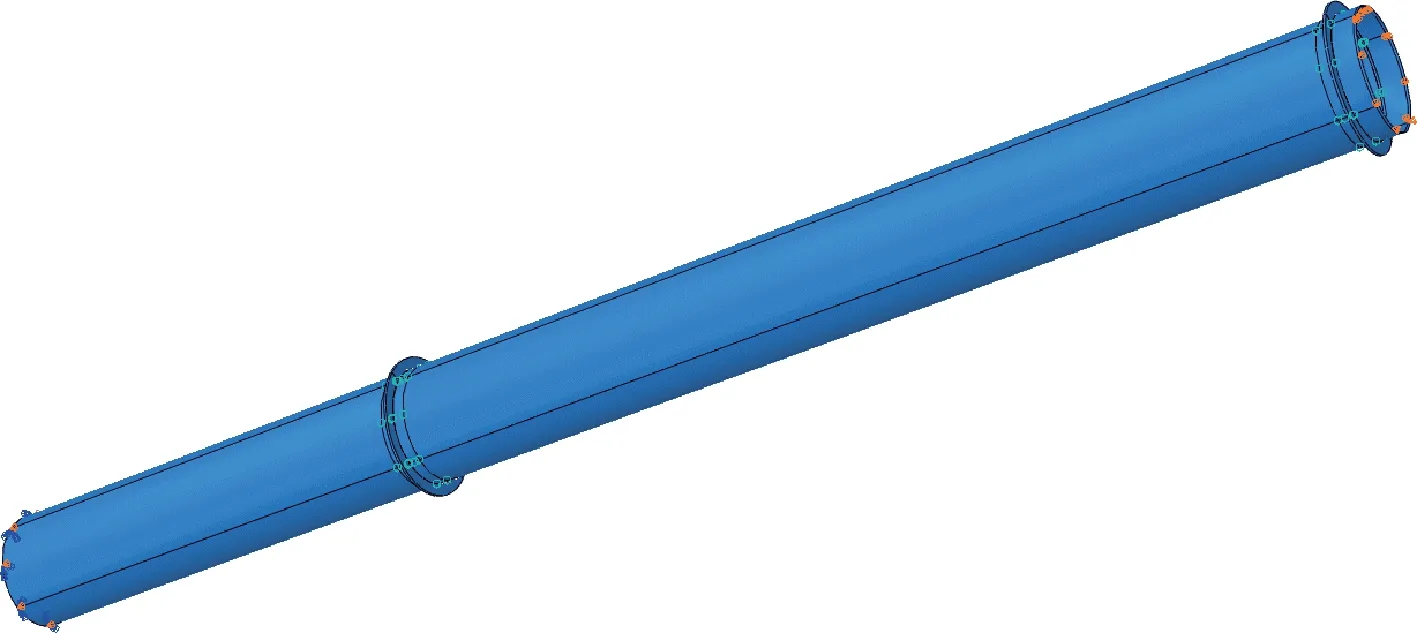

试验前,分别将带2 mm深凹槽的刚性侧板固定于管道试件两端,并采用硅胶将其密封,因此可认为管道两端的径向和纵向位移被约束,而其他4个自由度(即圆周向位移、轴向转角、径向转角、圆周向转角)未被约束。为模拟这种边界条件,本文利用柱坐标系,在管道端部2 mm的表面节点上限制R轴方向的自由度,同时在两个特征节点上限制管道在轴线方向的自由度(即图1管道模型左侧)以防止管道的移动,并于管道截面(即图1管道模型右侧)上施加对称约束‘ZSYMM’,即确保模型边界在轴线方向的线位移、径向和环向的角位移为零。具体边界条件如图1所示。

图1 试件几何模型Fig. 1 Geometric model of specimen

试验中,通过采用真空泵抽取管内空气产生管内外压差的方法,模拟实际工程中的静水压力;有限元模拟时,采用均匀外压进行加载,并采用等步长的方法来逐步增加载荷。由于环向加劲肋焊接于圆形管道上,因此焊接处管材的力学性能会由于残余应力的影响而有所降低。鉴于此,本研究通过在焊接影响范围内引入初始应力场的方法,模拟焊接残余应力对管材力学性能的影响。在本研究中,焊接影响范围拟定为环向加劲肋两侧各10 mm的区域。

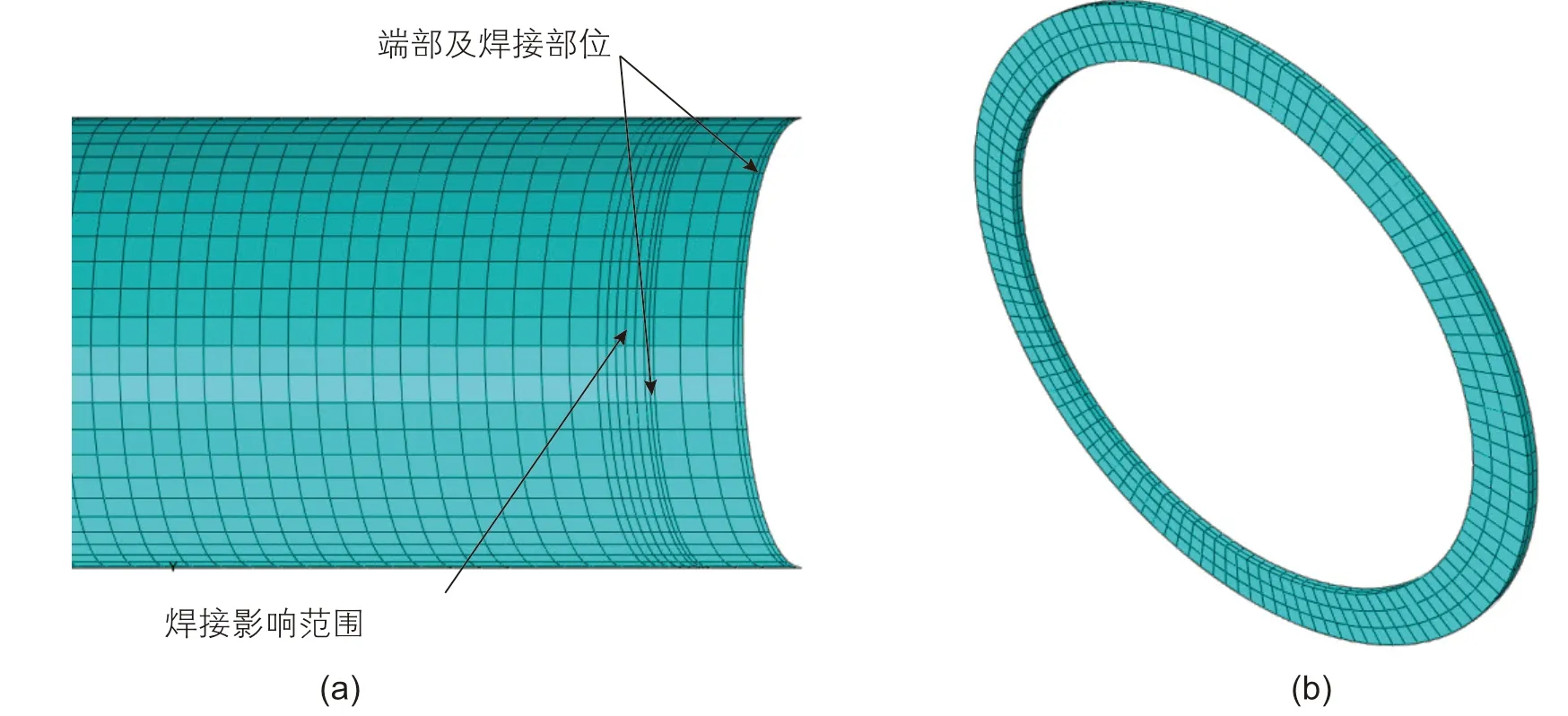

1.4 网格剖分与材料属性

采用4节点双曲面线性减缩积分壳单元S4R模拟管道薄壁结构,而环向加劲肋则采用8节点线性立方体减缩积分单元C3D8R进行模拟。为兼顾计算效率和计算精度,单元网格尺寸总体设置为6 mm;为提高计算精度,在接触和边界条件附近区域,采用相对较精细的单元进行剖分,具体为:距管道末端2 mm的区域、管道焊接的部位以及环向加劲肋,沿纵向设置1 mm网格尺寸;在焊接影响范围内的管道沿纵向设置2 mm网格尺寸。具体网格划分方案如图2所示。

图2 模型网格划分策略:(a)圆形管道网格细部划分示意图 (b)环向加劲肋网格划分示意图Fig. 2 Mesh scheme for the model: (a) circular pipe and (b) ring stiffener

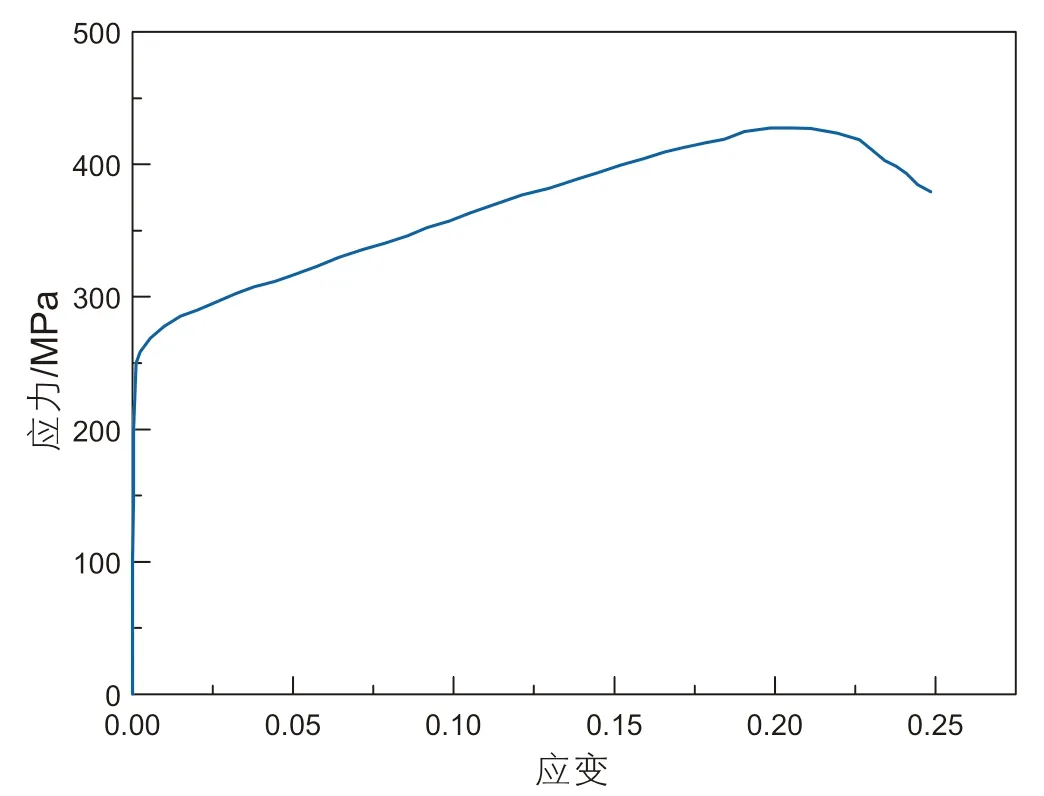

薄壁管道和环向加劲肋钢材的应力应变关系曲线如图3所示,其屈服强度(fy)、泊松比(ν)和杨氏模量(E)分别为250 MPa、0.3和2×105MPa。

图3 材料应力—应变关系曲线[7]Fig. 3 Stress-strain relation curve [7]

2 试验验证

通过将有限元结果和其所对应的文献[7]中的试验结果进行对比分析,验证所建立管道有限元模型的准确性。

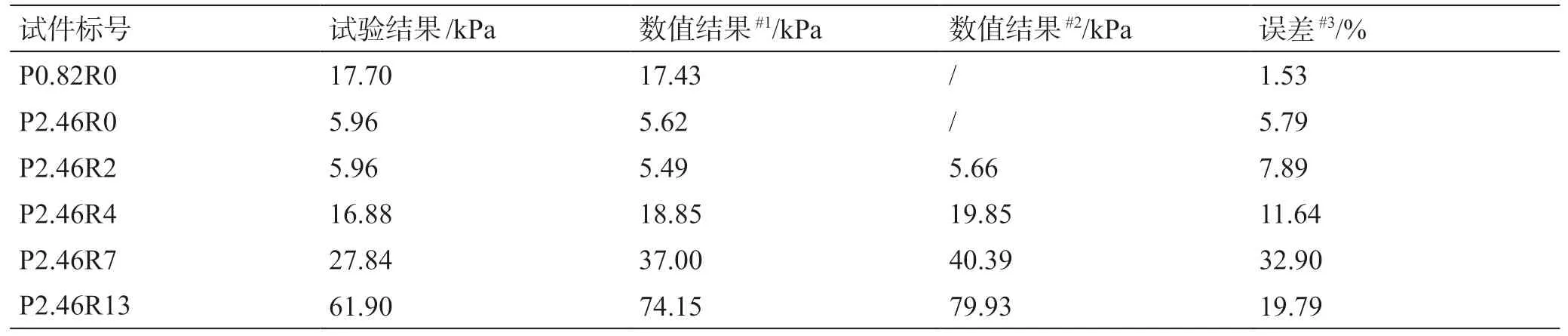

2.1 抗屈曲承载力

如表2所示,模拟结果与试验结果总体吻合较好:未设置环向加劲肋管道的抗屈曲承载力(Pcr)的有限元预测结果与试验结果的误差为1.53%;而设置加劲肋试件的有限元模拟结果却与其对应的试验结果有较大的误差。其中,试件P2.46R7的误差最大,达到32.90%。设置加劲肋管道的有限元模拟结果与试验结果误差较大的主要原因为,在构件制作过程中环向加劲肋的焊接过程会不可避免地在加劲肋附近的管体内引入残余应力及变形,从而导致管体材料性能下降,进而影响设置加劲肋管道的整体抗屈曲承载力。对表2中考虑和不考虑残余应力影响的试件的模拟结果进行对比分析发现,增设加劲肋引入的残余应力和变形确实降低了管道的抗屈曲承载力。

表2 管道抗屈曲承载力(Pcr)的试验结果与数值结果的比较Table 2 Comparison in perspective of critical buckling pressure (Pcr) through experimental and Finite Element studies

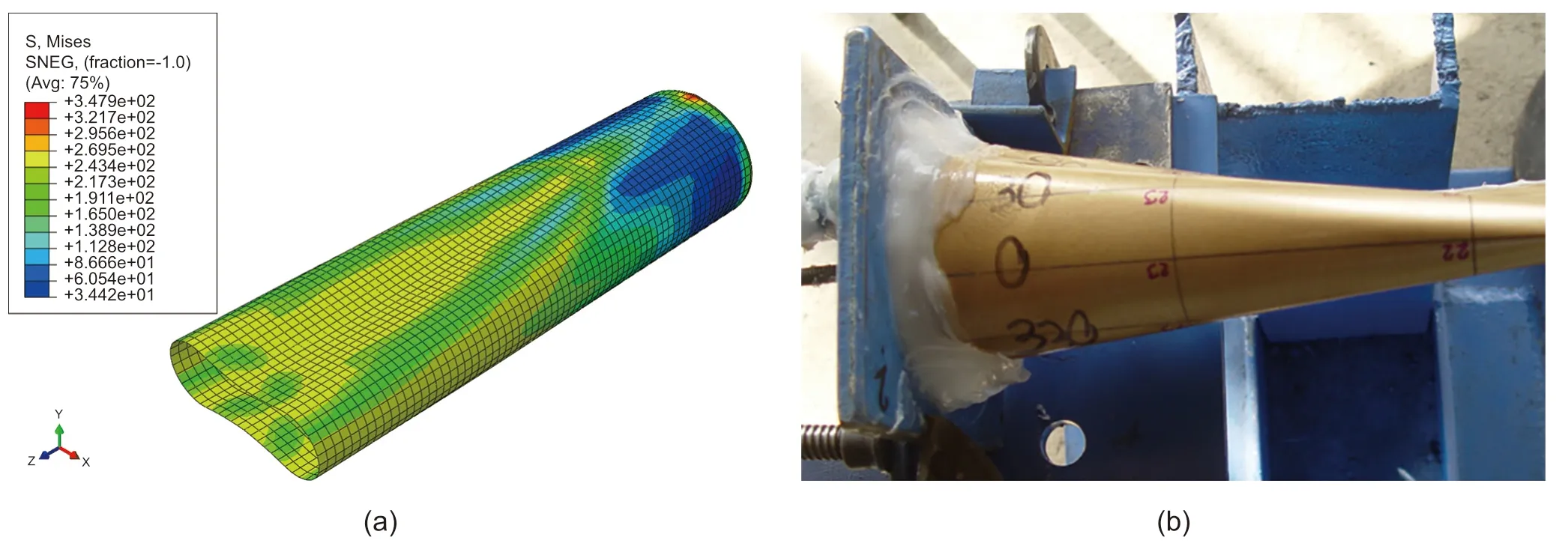

2.2 屈曲模式

未设置环向加劲肋的管道试件(即P0.82R0和P2.46R0)在屈曲发生之前表现出明显的非线性弹性行为,其应力随着外压的增加而急剧增加。管道应力达到材料的屈服应力时发生局部屈曲,管壁出现凹陷,外压载荷达到最大值(即管道的抗屈曲极限承载力)。随后,局部屈曲开始传播,凹陷处沿着管道的纵向和环向扩展,直至整个管道被压溃破坏(图4)。

图4 管道试件P0.82R0的屈曲破坏模式: (a)有限元 (b)试验[7]Fig. 4 Buckling failure mode of Specimen P0.82R0: (a) Finite element and (b) test [7]

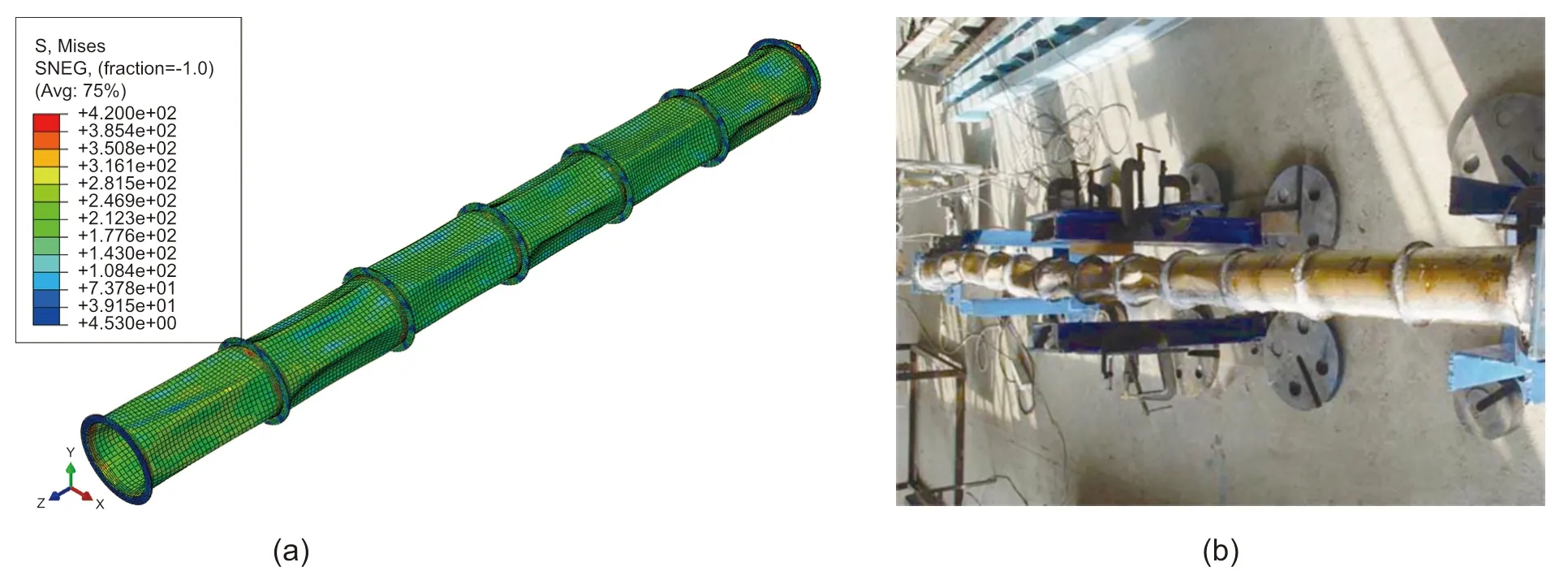

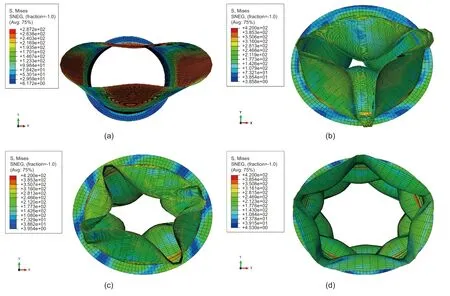

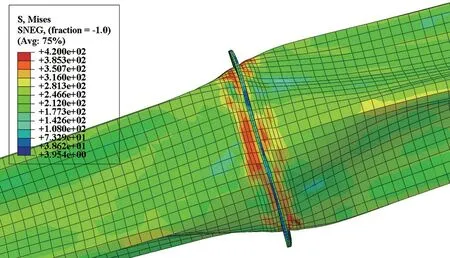

有限元模拟结果显示,增设环向加劲肋后,管道的屈曲破坏模式有明显地改善。具体表现为:(1)其局部屈曲传播仅限于两环形加劲肋之间(图5);(2)管道试件截面沿着管道环向呈现出多个波峰波谷形状(图6),具体数量取决于环向加劲肋的间距;(3)加劲肋两侧的管道屈曲变形不一致,从而导致管道的屈服形状由无加劲肋管道的直线转变为折线,并导致加劲肋发生平面外变形和失稳(图7)。此外,如图4和图5所示,加劲肋管道与非加劲肋管道破坏模式的数值模拟结果与其对应的实验结果现象比较吻合。

图5 管道试件P2.46R13的屈曲破坏模式:(a)有限元 (b)试验[7]Fig. 5 Buckling failure mode of Specimen P2.46R13: (a) Finite element and (b) test [7]

图6 试件(a) P2.46R2、(b) P2.46R4、(c) P2.46R7和(d) P2.46R13的管道截面屈曲破坏模式Fig. 6 Buckling failure mode of Specimen: (a) P2.46R2, (b) P2.46R4, (c) P2.46R7 and (d) P2.46R13

图7 环向加劲肋的平面外变形Fig. 7 Out-of-plane deformation of ring stiffener

综上所述,本文所建立的有限元模型可以比较准确地模拟环向加劲肋管道的力学响应。

3 参数分析

采用上述建立的且已通过验证的精确有限元模型,分别分析环向加劲肋高度、厚度和间距对管道抗屈曲承载力(Pcr)的影响。在参数分析时,通过引入局部应力场的方法来考虑环向加劲肋焊接过程所引入的初始残余应力,但不考虑环向加劲肋自重的影响。

为方便研究加劲肋几何参数对管道抗屈曲承载力的影响,本文所涉及的管道长度(2460 mm)、厚度(0.25 mm)、椭圆度(初始缺陷)和边界条件均保持不变。根据拟分析参数的取值对模拟试件,以Rn-Hm-Wq的格式进行编号。其中,Rn表示设置n个环向加劲肋(n=2, 4, 7, 13,环向加劲肋间距分别为2460 mm、 820 mm、 410 mm、 205 mm),Hm表示环向加劲肋的高度为m(m=5, 10, 15, 20, 25 mm),Wq表示环向加劲肋的厚度为q(q=2, 6, 10 mm)。例如,R7H20W10表示该试件有7个高为20 mm厚度为10 mm的环向加劲肋。

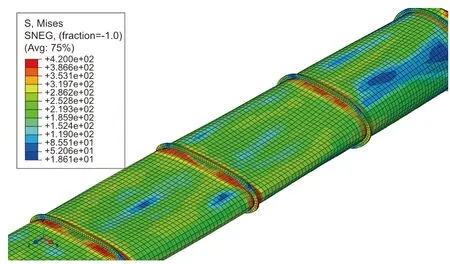

参数分析结果显示,高度为5 mm、厚度为2 mm的环向加劲肋由于截面惯性矩较小和刚度较低的特点,导致其很难阻止屈曲现象在整个管道的传播行为,进而使得整个管道发生屈曲压溃现象。具体破坏模式如图8所示。另一方面,其他尺寸的加劲肋由于截面惯性矩相对较大,均可以有效地阻止屈曲传播行为。

图8 试件R13H5W2的屈曲破坏模式Fig. 8 Buckling failure mode of Specimen R13H5W2

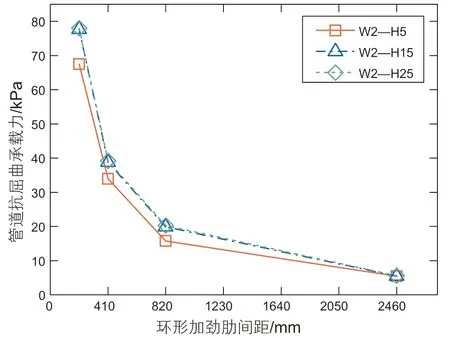

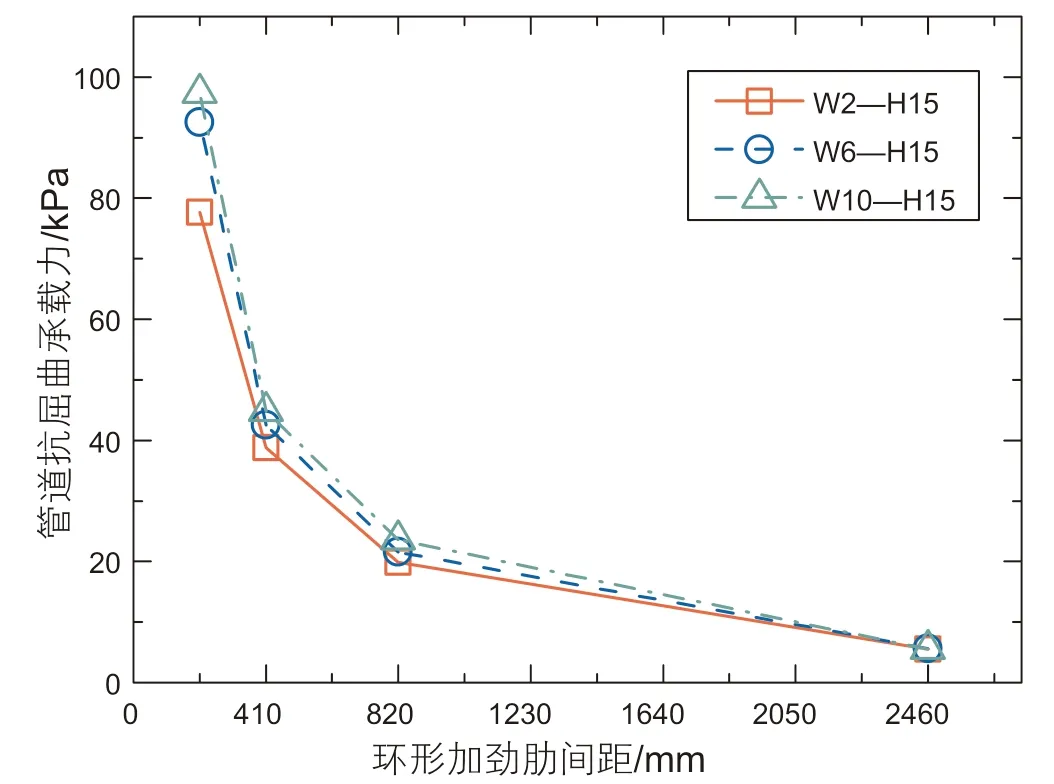

图9和图10显示了环向加劲肋间距对管道抗屈曲承载力的影响。如图9所示,环向加劲肋的间距对管道试件的抗屈曲承载力Pcr的提高有明显影响:管道抗屈曲承载力Pcr随着环向加劲肋间距的减小而增大;尤其在间距小于约5倍管道直径(即255 mm)时,环向加劲肋对管道抗屈曲承载力的提高影响更为明显。此外,加劲肋间距对管道抗屈曲承载力Pcr的贡献会随着环向加劲肋厚度的增加而有所增强(如图10所示)。比如,厚度为2 mm的加劲肋分别以R7(即间距410 mm)和R13(即间距205 mm)的方式布置时,其抗屈曲承载力的增加幅值为37.15 kPa,增加幅度为100.3%;而厚度为6 mm的加劲肋分别以R7和R13的方式布置时,其抗屈曲承载力的增加幅值为49.96 kPa,增加幅度为117.5%。

图9 同等厚度但不同加劲肋高度和间距对管道抗屈曲承载力Pcr的影响Fig. 9 The effects of the height and spacing of ring stiffener on the critical buckling pressure Pcr of pipeline

图10 同等高度但不同加劲肋厚度和间距对管道抗屈曲承载力Pcr的影响Fig. 10 The effects of the thickness and the spacing of ring stiffener on the critical buckling pressure Pcr of pipeline

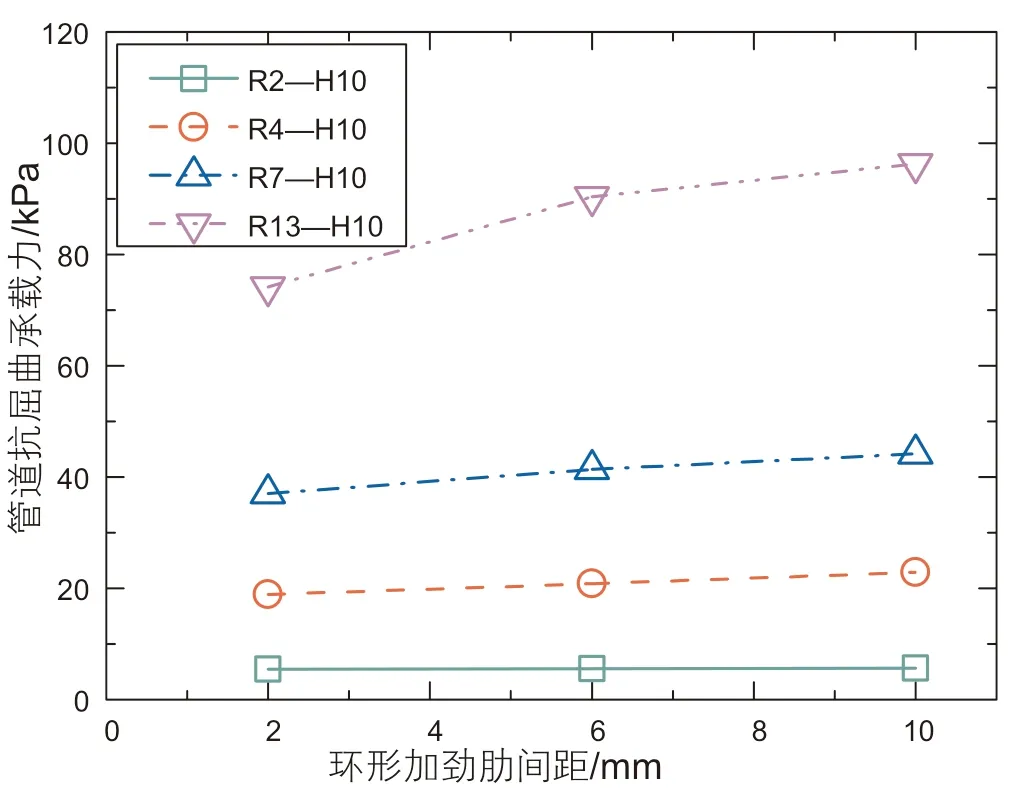

图11显示了在不同加劲肋布置方案中加劲肋厚度对管道抗屈曲承载力的影响。如图11所示,加劲肋厚度这一参数在R2、R4和R7这3种加劲肋布置方案(其加劲肋间距分为2460 mm、820 mm和410 mm)中,对管道抗屈曲承载力Pcr的提高几乎无明显贡献,但在R13的加劲肋布置方案(即加劲肋间距为205 mm)中,则加劲肋厚度可对管道的抗屈曲承载力的提高有一定程度的贡献。对于R13方案来说,当加劲肋的厚度从2 mm增加到6 mm(即增加了200%)时,其抗屈曲极限承载力仅提高了21.9%;当加劲肋的厚度从6 mm提高到10 mm时,其极限抗屈曲承载力仅仅提高了6.5%。综上所述,加劲肋厚度这一参数,对管道抗屈曲承载力Pcr的提高影响不是很大,只有在加劲肋布置比较密时,才有一定的敏感性,而且当加劲肋厚度超过6 mm时,这种影响将变得更加微小。因此,通过提高加劲肋的厚度来提高管道的抗屈曲承载力,并不是一个经济有效的手段。

图11 环向加劲肋厚度对管道抗屈曲承载力Pcr的影响Fig. 11 The effects of the ring stiffener thickness on the critical buckling pressure Pcr of pipeline

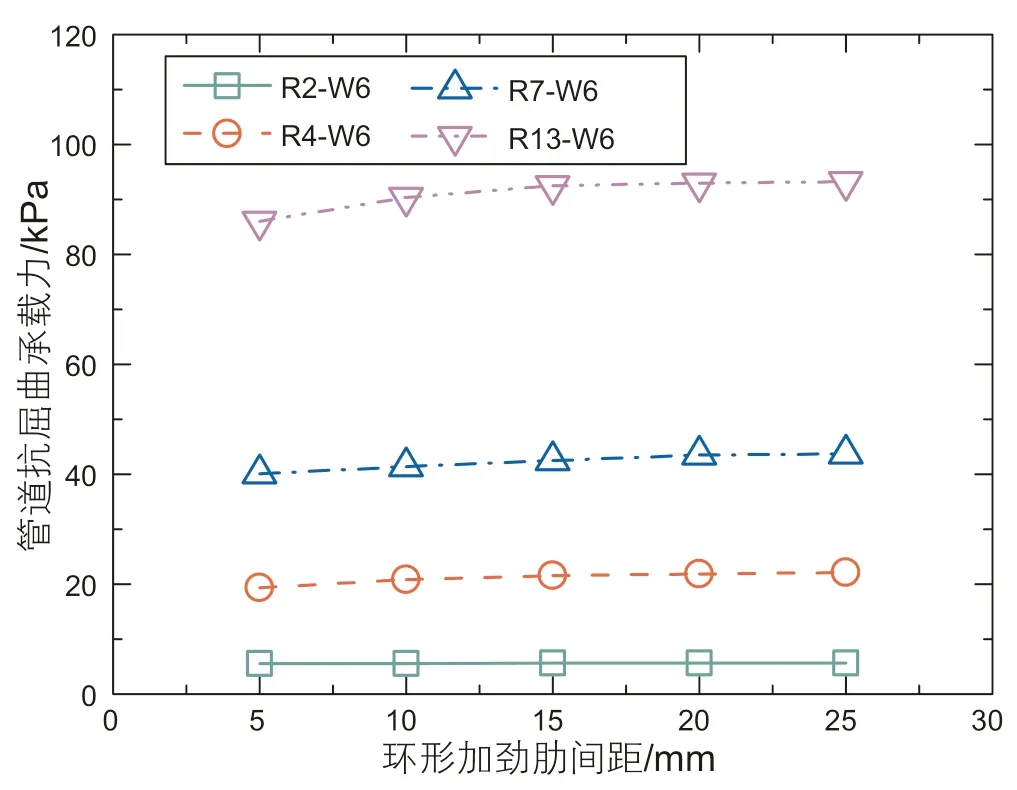

如图12所示,加劲肋高度对管道抗屈曲承载力的影响,具有同加劲肋厚度这一参数相类似的趋势。具体说来,在R2、R4和R7这3种加劲肋布置方案(其加劲肋间距分为2460 mm、820 mm和410 mm)中,加劲肋高度对管道抗屈曲承载力Pcr的提高几乎无明显贡献。在R13的加劲肋布置方案(即加劲肋间距为205 mm)中,加劲肋高度对管道抗屈曲承载力Pcr稍有影响,但影响甚微。加劲肋高度对管道抗屈曲承载力Pcr影响不明显。在R13的加劲肋布置方案中,当加劲肋高度从5 mm增大为10 mm(即增加100%)时,其抗屈曲承载力仅提高5.0%;当加劲肋高度从10 mm增大为15 mm(即增加50%)时,其抗屈曲承载力仅提高2.3%;当加劲肋高度从15 mm增大为25 mm(即增加66.7%)时,其抗屈曲承载力几乎不变。综上所述,提高加劲肋高度对加劲肋管道抗屈曲承载力的影响较小。

图12 环向加劲肋高度对管道抗屈曲承载力Pcr的影响Fig. 12 The effects of the ring stiffener height on the critical buckling pressure Pcr of pipeline

4 管道抗屈曲承载力计算模型

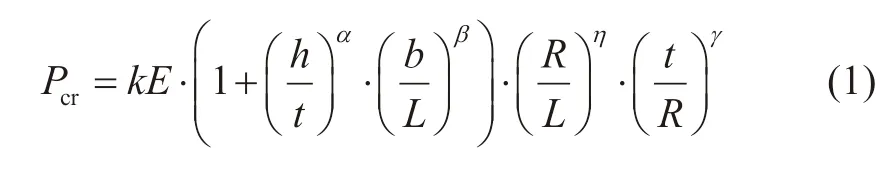

参数分析结果表明:环向加劲肋的间距、厚度和高度对管道抗屈曲承载力Pcr均有一定的影响,其中环向加劲肋间距对管道抗屈曲承载力Pcr的影响最为明显。参照无加劲肋管道抗屈曲承载力的表达式[17],建立考虑加劲肋影响的管道抗屈曲承载力表达式:

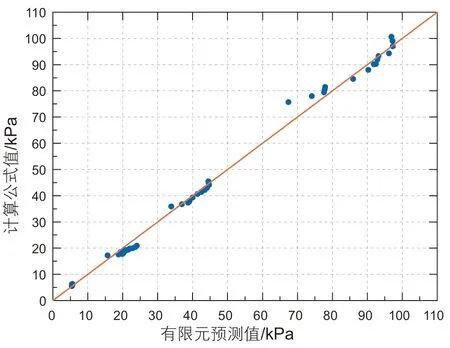

式中,Pcr、h、b、L、R、t、E分别为抗屈曲承载力、加劲肋高度、加劲肋厚度、加劲肋间距(管道计算长度)、管道半径、壁厚、材料弹性模量;k、α、β、γ、η是相关影响系数。基于参数分析结果进行回归分析,得出各系数值分别为:k=0.693、α=0.177、β=0.372、γ=2.5、η=1。它们的标准差分别为0.06, 0.02, 0.09, 0, 0。如图13所示,所提出的计算公式的预测值与有限元方法分析结果吻合良好,相关系数为0.995 69,预测模型具有较好的相关性。需要说明的是,为保证环向加劲肋能有效将局部屈曲限制于环向加劲肋之间,应保证加劲肋具备足够的刚度,即加劲肋的厚度和高度。

图13 公式和有限元结果对比Fig. 13 Comparison of predicted values through formula and FE model

5 结论

本文基于大型有限元分析软件ABAQUS建立配置或不配置环向加劲肋的管道有限元模型;通过将有限元模型结果与文献[7]中的试验结果进行对比,来验证所建立管道有限元模型的准确性。在此基础上,采用所建立的管道有限元模型分析加劲肋间距、厚度和高度对管道抗屈曲承载力Pcr的影响规律,提出考虑环向加劲肋影响的抗屈曲承载力预测公式,并得到以下主要具体结论:

(1)具有足够刚度的环向加劲肋能够有效将局部屈曲限制在相邻加劲肋之间,从而改变管道的屈曲破坏模态,并有效提升管道的抗屈曲承载力Pcr。

(2)环向加劲肋的焊接会产生残余应力,从而减弱加劲肋对管道的加强效果。因此,准确的有限元模型应考虑残余应力的影响。

(3)环向加劲肋的间距、厚度和高度对管道抗屈曲承载力Pcr均有一定的影响。其中,间距对管道抗屈曲承载力Pcr的影响最为显著。

(4)基于有限元参数分析结果所建立的可考虑环向加劲肋影响的管道抗屈曲承载力公式能够较好地预测结果,可作为海底管道设置环向加劲肋的理论依据。