断层错动型套管变形特征分析——以大港官东页岩油为例

闫伟,王孔阳,邓金根,唐庆,步宏光,檀朝东,阴启武,秦飞翔

1 中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249

2 中国石油大港油田采油工艺研究院,天津 300280

3 中国石油大港油田公司石油工程研究院,天津 300280

0 引言

中国的非常规油气资源储量丰富,2014年后我国开始逐步加大非常规油气资源的开采力度[1]。非常规油气储层具有低孔低渗的特点[2-3],须对其进行大规模体积压裂改造实现经济开采[4-5]。大规模体积压裂作业过程中常见套管变形现象(后文简称套变)[6-8],影响后续有效压裂段数,降低了非常规油气的产能以及油田的整体经济效益。

目前针对套管变形原因的研究主要分为2方面:1)通过理论计算和有限元模拟,从理论角度分析套变的原因;2)通过现场的压裂施工参数和地质特征,从工程角度分析套变的原因。理论方面:①在压裂作业过程中局部地层强度劣化,低温的压裂液导致套管缩径,裂缝的不对称扩展导致地层与套管间的间隙增大,多种因素的共同作用最终导致套管变形;②固井过程中水泥环内部由于套管不居中或钻井液顶替不完全而存在空穴,空穴内的残余钻井液受低温压裂液的影响发生体积收缩产生负压,使套管外局部失去支撑,高内压与非均匀外载荷联合作用导致套管的局部应力超过套管的屈服极限。③固井质量差和压裂区域非均质性强导致套管的外载受力不均匀,套管压裂作业过程中局部的套管应力超过屈服极限[12-13]。根据已有研究结果,在压裂后地层非均质且固井质量差的外载条件下,φ139.7 mm×9.17 mm/P110套管在注入压力90 MPa时,局部米塞斯应力可达800 MPa,超过套管材料的屈服强度758 MPa。工程方面:①加拿大Simonette油田的统计数据显示套管剪切变形占套管变形总数的52.2%[14],Bowland区域的压裂微地震监测分析认为,Bowland的套变是断层滑移造成[15];②根据我国长宁—威远区块的现场数据分析,认为套管变形与断层、裂缝和层理的相关性较高[16-17],用MIT(Multi-Finger Image Tool)测量数据还原的套管变形图像显示,受外力剪切作用的套管其轴向会呈现S型的变形特征[18];③已发生套变的油井水平段桥塞无法下入,后续压裂作业可采用砂塞封堵的方式进行,这种压裂方式能忽略套管变形的影响,但有加重套管变形的风险,可能影响后续生产管柱的下入[19]。如果能确定断层的位置可采用局部不固井的方案,给断层滑移留出缓冲空间,但此方法对地质特征识别精度要求较高[20]。

综上所述,现场套管变形的理论分析偏重于复杂应力条件下套管的局部应力计算,套管的失效判定基于压裂过程中套管的米塞斯应力与其屈服强度的对比;工程方面更关注套变位置与压裂区域地质特征间的联系和套变井后续压裂作业方案的调整,统计结果显示大部分套变与地层中的断层、裂缝和层理等地质构造关系密切。目前断层运动与套管变形截面的部分研究指出断层运动方向与套管夹角越大,套管截面缩径越大[21-22]。但其模拟过程固定了断层滑移量的大小,实际套管可能在较小的滑移量时已经达到屈服极限。本文通过对比套管达到屈服极限时的自身变形量大小,从另一角度分析了断层运动对套管变形的影响。

本文根据官东页岩油区块由断层滑移造成套管变形的2口水平井的MIT测量数据,还原了套管套变处的真实3D形貌。综合该区域的地应力分布特点,推测此处断层主要发生水平方向运动,总结了受断层滑移影响的套管在不同观察方向上的套管变形特征,讨论并对比现场套管截面变形特征与断层运动方向之间的联系。通过有限元软件模拟不同断层倾角和走向条件下,其相交套管的受力大小,结果显示水平运动的断层,其倾角越大,套管达到极限强度时的位移越小;其走向为45°时,套管达到极限强度时的位移最小。研究结果为确定套管变形是否由断层滑移造成提供了判断依据,并提出通过合理规划套管穿过断层的方式可以降低套管变形风险。

1 官东X井区页岩油压裂套变概况

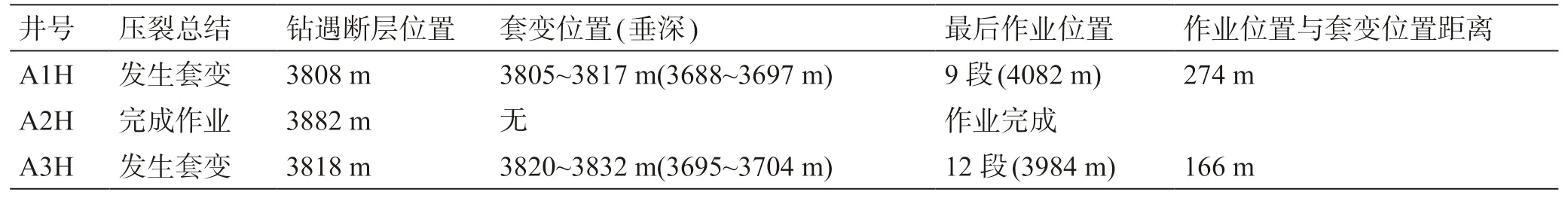

截至2020年4月,大港官东页岩油现场压裂套变的统计结果显示,该区域X井区穿过同一断层的3口平行水平井中有2口在压裂后发现套变,套变率为66%。3口水平井的压裂作业位置与井眼轨迹测得的钻遇断层位置如表1所示。由表1可知套变位置与A1/3H两口井最后的压裂作业位置分别相距274 m和166 m。

表1 压裂套变井信息总结Table 1 Summary of Well Information of Fracturing Casing Deformation

官东X井区域目的层(垂深3700 m)地应力大小数 据 为:σH=91.5 MPa>σV=79 MPa>σh=68.4 MPa,该区域断层为走滑断层,发生水平方向运动,水平最大地应力方向为NE63°。由官东地区Ek2—C1 (Ek21)底界构造图可得A1H井与其穿过断层的相对位置关系,结合钻井日志的井眼轨迹信息与钻遇断点位置,确定了穿过同一断层的A1/2/3H的井眼轨迹俯视图,其中A1/2/3H水平井的水平段走向分别为NE121.7°/105.54°/111.95°(图1)。从 图1中 可 看 出3口水平井的分布特征为:A3H井位于A1H井与A2H井之间,3口井的水平段长度分别为590 m/507 m/ 582 m(1/2/3H)。其中A1H与A2H井水平段井距最大为280 m,最小为228 m。A1H井第9段压裂作业后发现套变(原设计14段),A3H井第12段压裂作业后发现套变(原设计15段)。根据钻井日志记载,A1/3H井钻遇断层位置分别为井深3808 m与3818 m。现场的MIT测量结果显示A1H井套变段位置:3805~3817 m;A3H井套变段位置:3820~3832 m。两口井的钻遇断层位置与套变位置一致,A1/3H井的套变问题与断层关系较大,但需针对套管变形特征再进一步分析。

图1 A1/2/3H 3口水平井井眼轨迹俯视图Fig. 1 Top view of well trajectory of three horizontal wells A1/2/3H

2 官东X井区套管变形形态分析

2.1 套管变形宏观形貌与3D重构

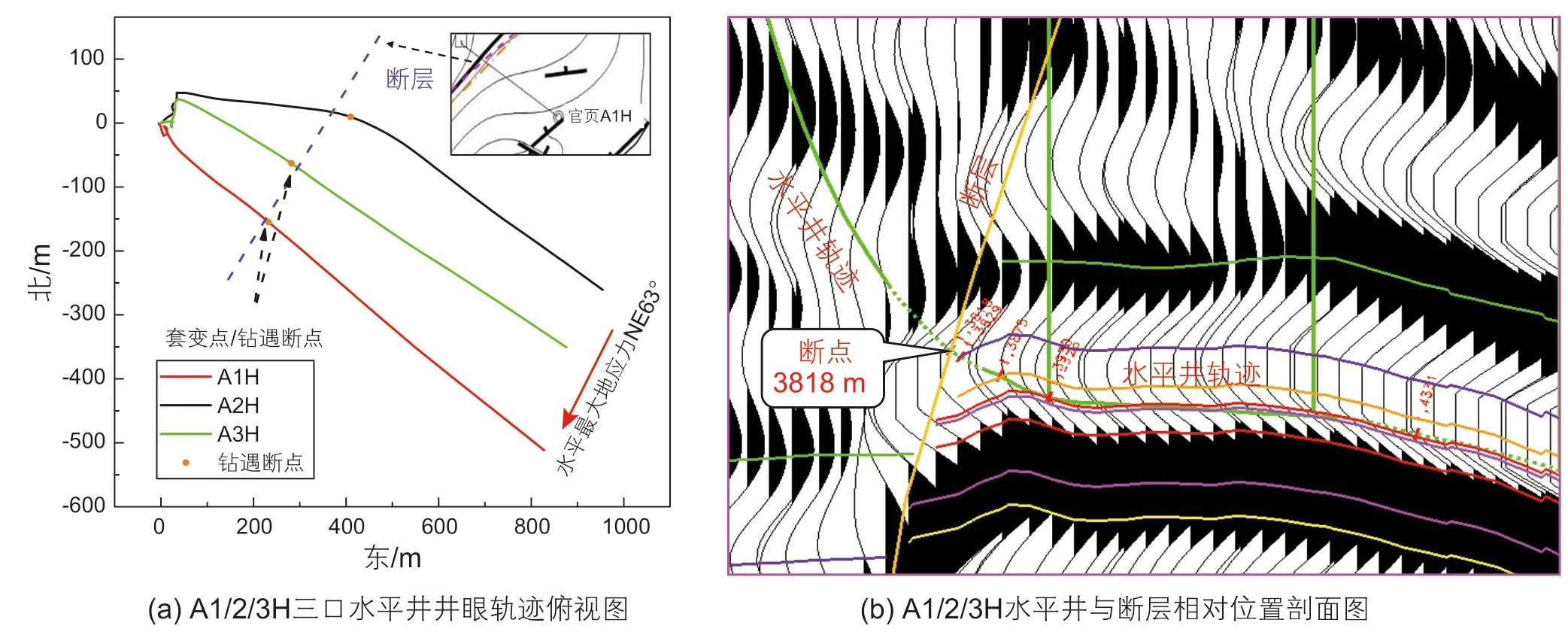

官东页岩油压裂现场X井区的A1H井与A3H井40臂还原图像如图2a与2b所示,绿色代表套管正常段,红色代表套管膨胀段,蓝色代表套管缩径段。

图2 X井区现场套变报告结果,其中a为A1H井套变处套管形状;b为A3H井套变处套管形状Fig. 2 Report results of casing deformation in block X, where a is casing shape at casing deformation of well A1H; b is casing shape at casing deformation of A3H well

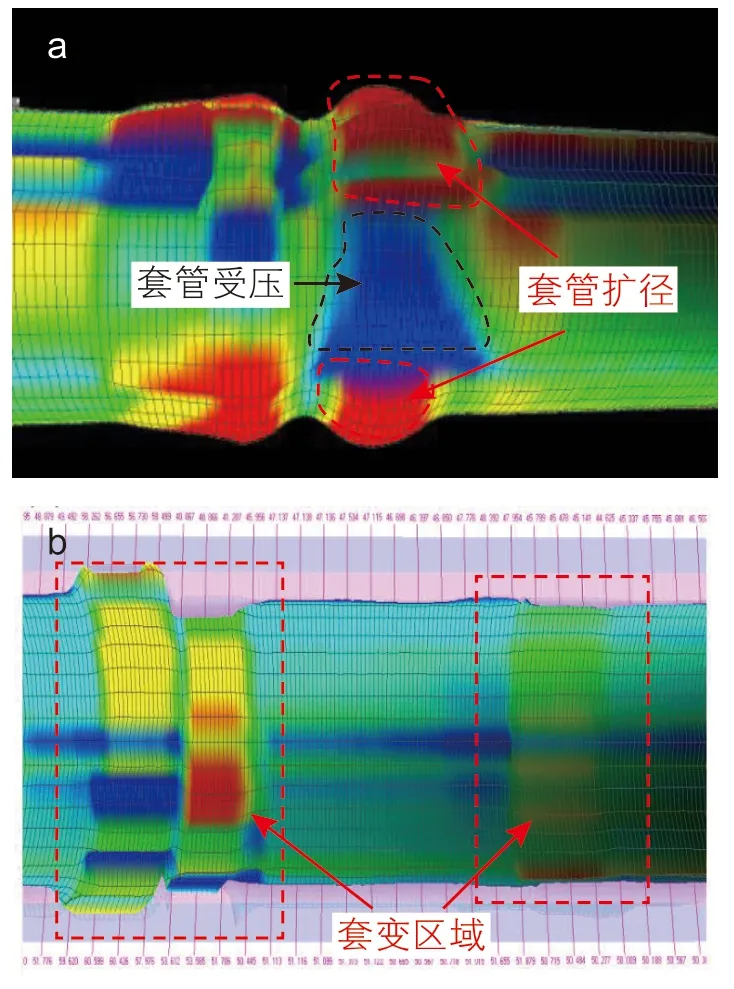

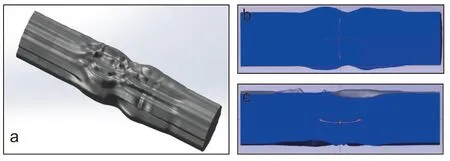

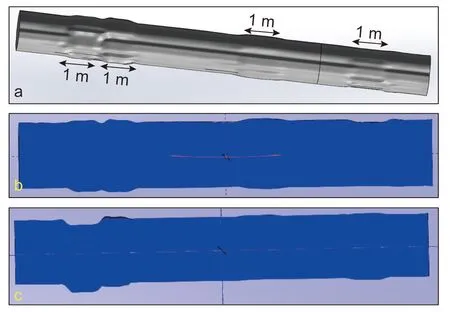

本文通过MIT40臂测量数据重新还原套管变形段3D形貌。将数据导入SoildWorks软件进行填充处理后可反演A1/3H井套变段套管的3D形貌,结果如图3和图4所示。根据现场重力计数据,标定了A1/3H测量臂的高边方向,并从重力方向(铅垂方向)和水平方向两个方向对套管进行剖面特征分析。

图3 根据现场MIT数据的A1H套管形状还原结果,其中a为A1H井套变处套管3D还原形状;b为A1H以水平方向为法线的套管剖面;c为A1H以重力方向为法线的套管剖面Fig. 3 Restore results of A1H casing shape based on field MIT data, where a is 3D restore shape of casing at casing deformation of A1H well; b is the casing profile of A1H with the horizontal direction as the normal; c is A1H casing profile with gravity direction as normal

图4 据现场MIT数据的A3H套管形状还原结果,其中a为A3H井套变处套管3D还原形状;b为A3H以水平方向为法线的套管剖面;c为A3H以重力方向为法线的套管剖面Fig. 4 According to the reduction results of A3H casing shape from field MIT data, where a is the 3D reduction shape of casing at the casing deformation of A3H well; b is the casing profile of A3H with the horizontal direction as the normal; c is A3H casing profile with gravity direction as normal

图3a为A1H套变处3D形貌,图3b与图3c为图3a套管的剖面图。图3b所示套管的铅垂剖面特征与图2a展示的套管受压扩径膨胀的变形特征一致;图3c所示套管的水平剖面可观察到S型剪切特征。该区域水平方向即断层运动方向,套管的受力方向与断层运动方向一致。

图4a为A3H套变处3D形貌,由图4可知该套管段存在多个变形区域,变形段长1 m左右,套管缩径量10~20 mm,推测A3H井套管变形处层理或天然裂缝发育,部分关于长宁威远区块的研究中也提及有类似现象[23-24]。图4b左侧为A3H最大套变套管段,图4b所示套管的铅垂剖面显示其受压扩径膨胀;图4c所示套管的水平剖面可观察到S型剪切特征,与图2b展示的套管变形特征一致。A3H井套变处套管水平剖面受剪切,铅垂剖面内受压膨胀,套管的受力方向与断层运动方向一致。

2.2 套管变形截面特征分析

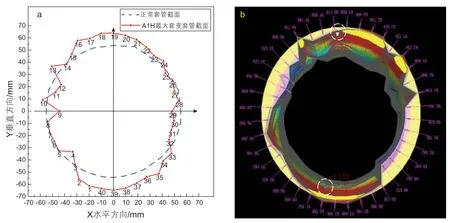

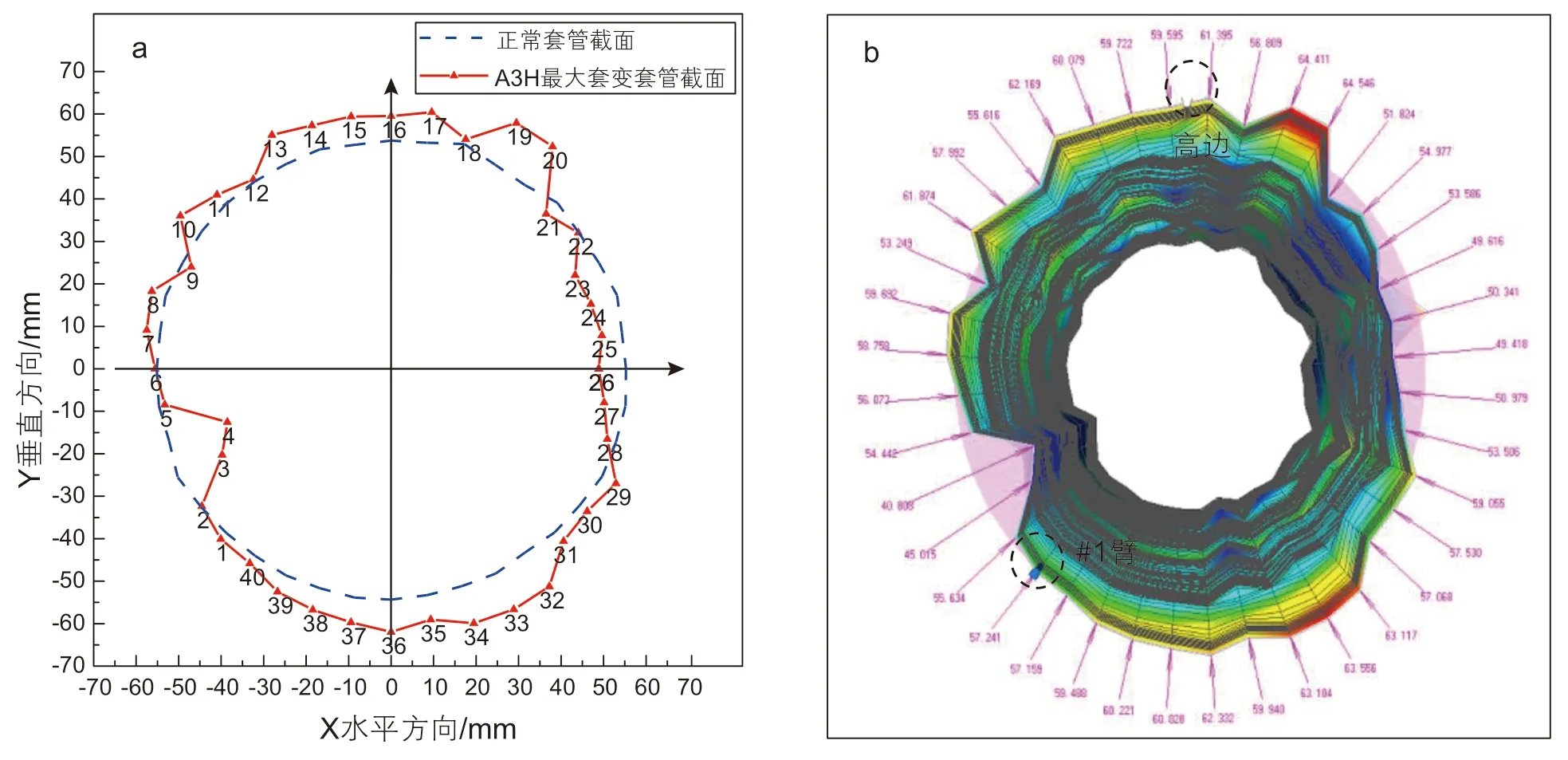

A1H与A3H井套管规格:φ139.7 mm×12.7 mm/Q125套管,其对应内径大小为114.3 mm,如图5和图6中的蓝色虚线所示。A1H井最大套变截面位于3807 m,截面形状如图5a所示,由图5b标定垂直高边方向与1号测量臂位置。图5a显示A1H井3807 m处的套管截面变形严重,套管变形特征为水平方向受到外力挤压且铅垂方向扩径。

图5 套管变形处截面图,其中a为A1H井3807m套管的变形截面,b为现场标定的高边与#1臂方位Fig. 5 Section of casing deformation, where a is the deformation section of 3807m casing of A1H well, and b is the high side and # 1 arm orientation calibrated on site

图6 套管变形处截面图,其中a为A3H井3822m套管的变形截面,b为现场标定的高边与#1臂方位Fig. 6 Section of casing deformation, where a is the deformation section of 3822 m casing of A3H well, and b is the high side and # 1 arm orientation calibrated on site

A3H井最大套变截面位于3822 m,截面形状如图6a所示,由图6b标定垂直高边方向与1号测量臂位置。图6a显示A3H井3822 m处的套管截面变形与A1H井类似,套管变形特征为水平方向受到外力挤压且铅垂方向扩径。

3 套管变形有限元数值模拟

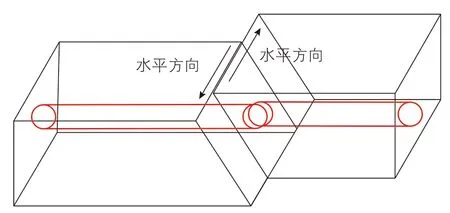

有关套管受地层剪切后的变形问题,范明涛和李杨等学者提出了采用有限元方法的研究思路[16,22](1)将水泥环视作地层的一部分;(2)地层的外部载荷最终简化为断层的位移边界条件。该区域断层为走滑断层,其示意图如图7所示。

图7 走滑断层示意图Fig. 7 Schematic diagram of strike slip fault

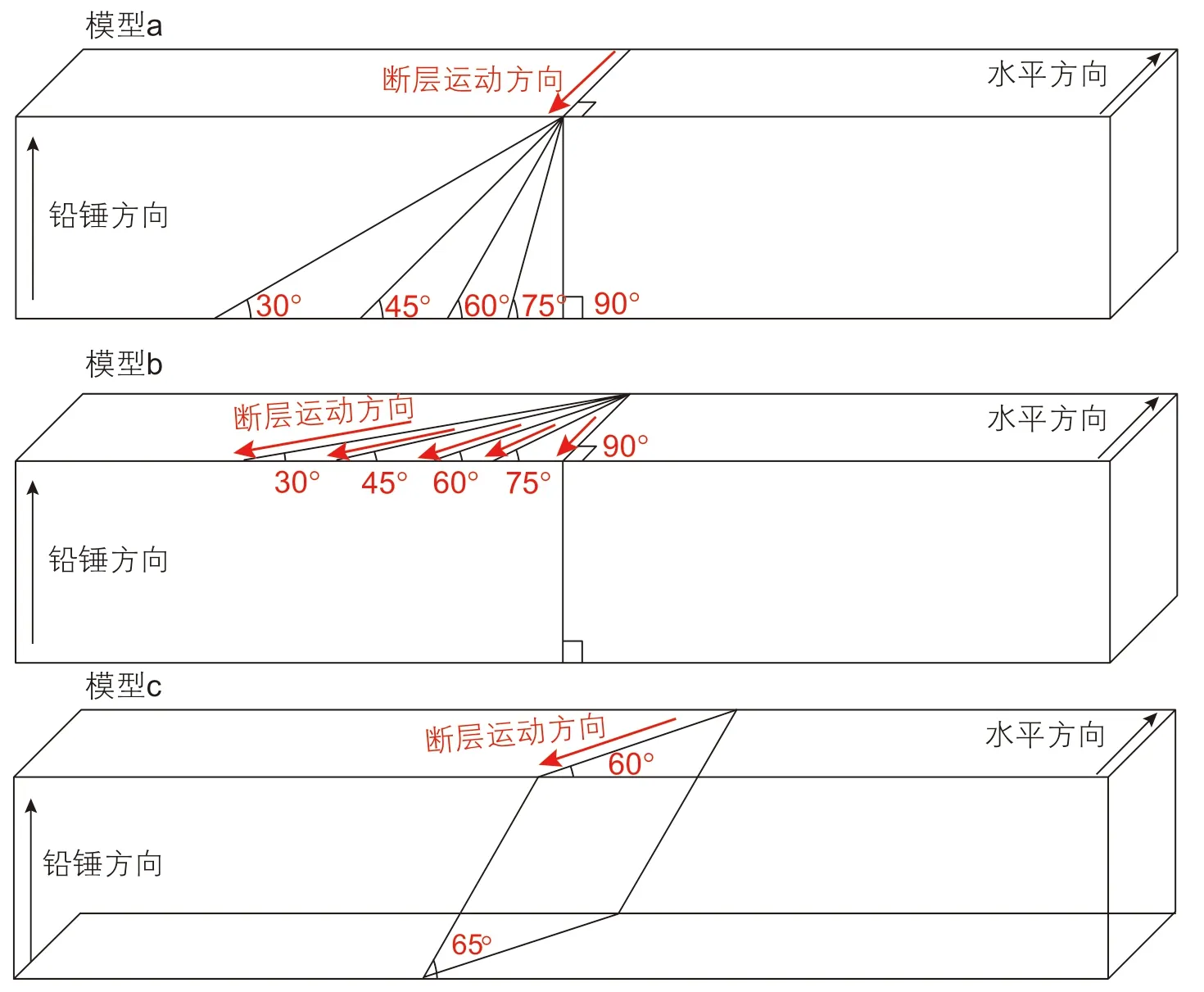

建立了尺寸为10 m,1 m,1 m(x,y,z)大小的地层模型:模型a断层面铅垂方向与套管夹角分别为30°,45°,60°,75°和90°,研究不同的断层倾角对达到极限强度时的套管变形量的影响;模型b断层面水平方向与套管夹角分别为30°,45°,60°,75°和90°,研究不同的断层走向对达到极限强度时的套管变形量的影响;模型c断层面与套管铅垂方向夹角65°,水平方向与套管夹角60°(65°,60°),作为模拟现场情况算例(根据官东页岩油地区的地质资料,断层面水平方向y与水平段套管成60°夹角,铅垂方向z与水平段套管成65°夹角,钻遇断点附近井斜角60~70°)。设定断层沿水平方向位移,当套管达到极限强度时停止计算,3种模型的示意图如图8所示。

图8 不同的套管与断层面位置(倾角,走向)关系示意图Fig. 8 Relationship between different casing and fault plane position (dip angle, strike)

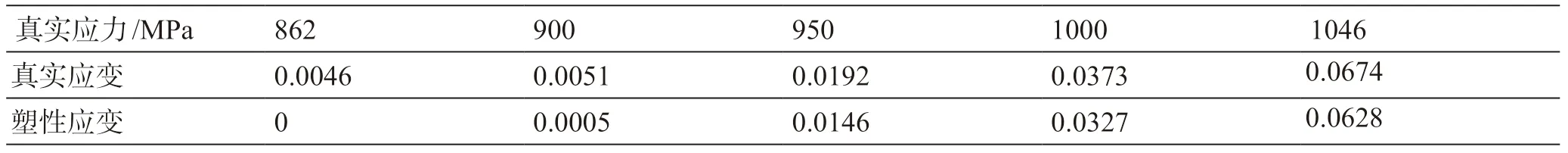

地层模型岩石和水泥均设为弹性材料,采用Abaqus中的线弹性材料模型,弹性参数为:弹性模量22 GPa,泊松比0.14。套管模型尺寸参数为:外径139.7 mm,壁厚12.7 mm。套管模型设为弹塑性材料,采用Abaqus中的金属塑性材料模型:符合Mises屈服准则的各项同性弹塑性模型。将塑性材料的真实屈服应力定义为真实塑性应变的函数,塑性应变数据由实验获取的材料总应变减去弹性应变可得。因此,套管的弹性参数为:弹性模量210 GPa,泊松比0.3;塑性参数为:实验测得的套管屈服强度862 MPa,套管极限强度1046 MPa。并通过实验获取的名义应力和应变,计算真实应力和真实应变参数,需输入的塑性应变参数如表2所示。

表2 实验测得的应力与应变值Table 2 Stress and Strain Values Measured in Experiment

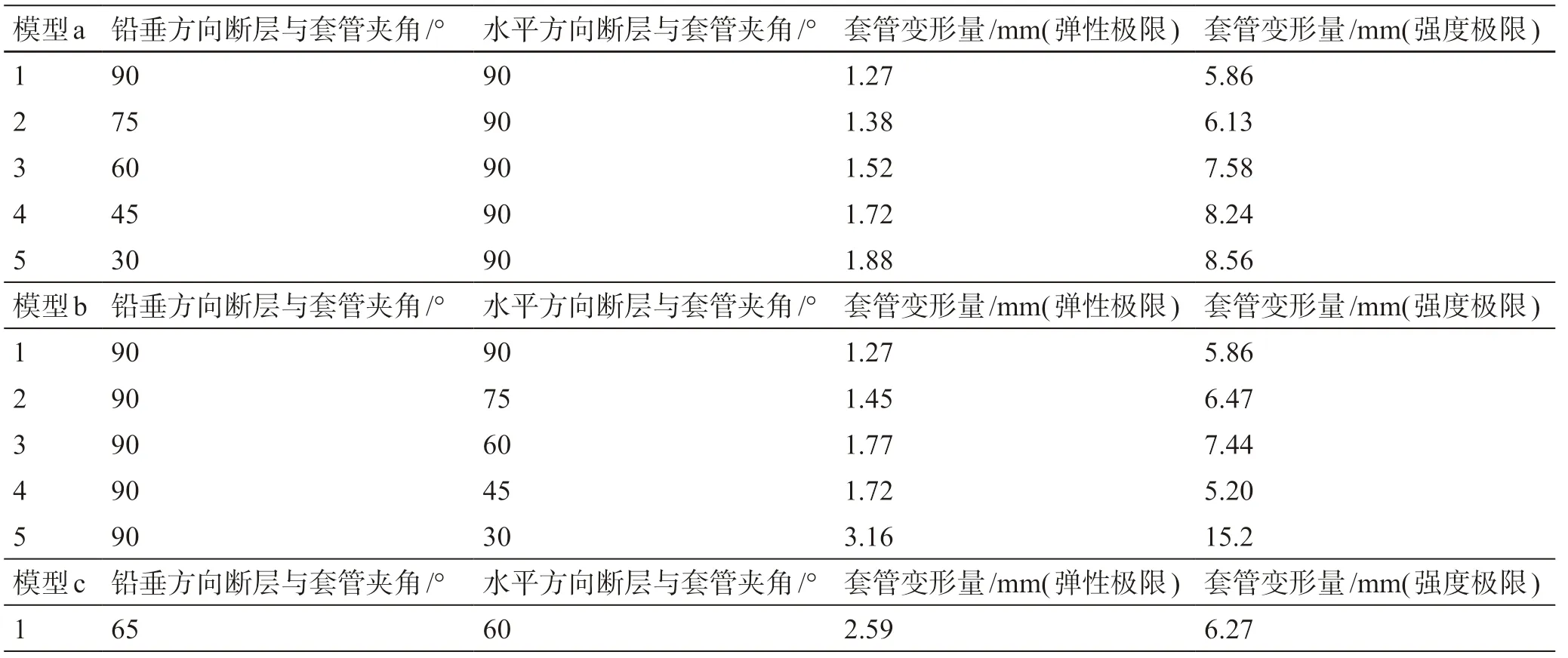

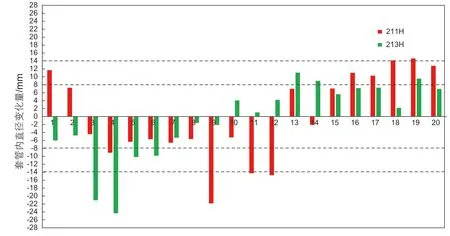

套管局部应力达到极限强度时,各种模型套管变形量的模拟结果如表3所示。垂直于断层运动平面,套管与断层的夹角越大(断层倾角逐渐垂直于套管),达到极限强度时,套管的变形量越小。断层运动平面内(本文为水平面),套管与断层的夹角越大(断层走向逐渐垂直于套管),达到极限强度时,套管的变形量先减小后增加,套管与断层夹角45°时,达到强度极限时的套管变形量最小。根据区块断层运动情况合理规划套管穿过断层的角度有助于降低套变风险。

表3 有限元模拟结果总结Table 3 Summary of Finite Element Simulation Results

4 结果和讨论

目前,官东页岩油区块在大规模体积压裂作业后发现A1H,A3H和A17H 3口井发生套变。根据套变形态和套变处与钻遇断层的位置关系,X井区的A1H与A3H井的套变与断层滑移有较强的联系。

4.1 套管变形段分析结果

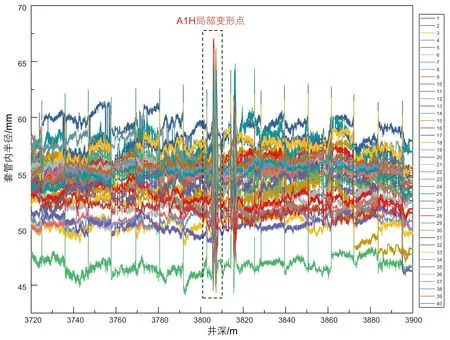

现场A1H和A3H套管变形处及其附近套管段的MIT40臂测量结果如图9和图10所示,从图9和图10可知这两口井的套管变形特点为记录的长段套管段局部存在一个较大的变形区域,且两口井的套管变形位置与现场记录的钻遇断点位置基本一致。

图9 A1H井MIT40臂测量结果Fig. 9 Measurement results of MIT40 Arm of A1H Well

图10 A3H井MIT40臂测量结果Fig. 10 Measurement results of MIT40 Arm of A3H Well

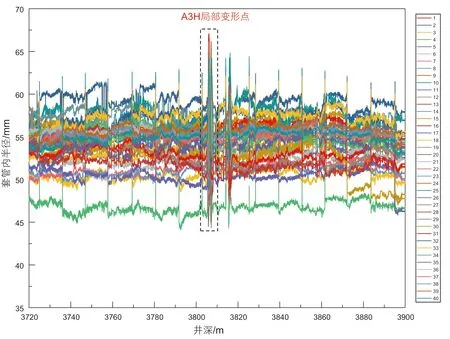

A1H井3807 m和A3H井3822 m的最大套变截面如图5和图6所示,对比正常套管内径的蓝线,两口井的套管变形截面呈椭圆化特征。两口井的最大套变截面的内径变化量统计如图11所示,以正常套管内径114.3 mm作为0基准线,负值表示套管内凹,正值表示套管扩径。对比的是直径数据,因此1代表1和21臂之和,以此类推,20代表20和40臂之和。

根据现场的MIT定位数据,A1H和A3H的高边分别为19臂和16臂,代表垂直向上方向,图中19和16周围的直径变化均为正值,代表套管扩径;对应水平方向的9和6及其附近测量臂均为负值,代表套管受压。因此判断两口井的套管在水平方向受到外力挤压缩径并在铅垂方向发生扩径;套管受挤压方向与断层运动方向一致。

A1H与A3H的测量结果显示,A1H井套管扩径量在8~14 mm范围内,套管缩径量在6 mm左右;A3H井套管扩径量和套管缩径量都在6~8 mm范围内,实测结果略大于有限元模拟的6.27 mm变形量。这是由于有限元模拟在套管达到强度极限时则按设定停止计算,实际套管超过强度极限后持续变形,直到89 mm射孔枪无法下入后才会被发现,因此模拟的套管变形量应该稍小于实际测量的变形量。此外,图11的结果表明A1H和A3H的9臂和4臂处存在较大的局部变形(22 mm),是射孔枪无法下入的直接原因。

图11 A1H井和A3H井套管内径变化量Fig. 11 Casing inner diameter variation of A1H Well and A3H Well

4.2 断层特性与套管变形的联系

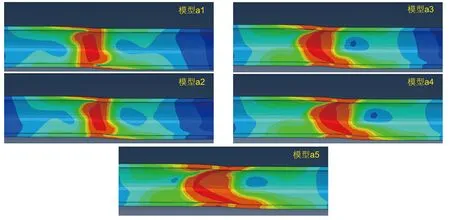

模型a为断层倾角与套管变形量的敏感性分析,断层倾角越大,套管越容易达到强度极限,发生变形。图12展示了不同倾角断层条件下套管的应力云图,由图可知,断层倾角越大,套管局部应力越大,达到极限强度的变形量越小。

图12 不同倾角断层作用下的套管应力云图Fig. 12 Cloud chart of casing stress under the action of faults with different angles

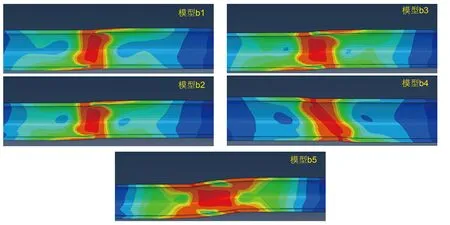

图13展示了不同走向断层条件下套管的应力云图,模型b1~b5的应力云图分布变化表明断层与套管夹角为45°时,套管局部受力最大,受力面积最集中,达到极限强度的变形量最小。

图13 不同走向断层作用下的套管应力云图Fig. 13 Cloud chart of casing stress under the action of faults with different trends

4.3 套管截面的局部大变形

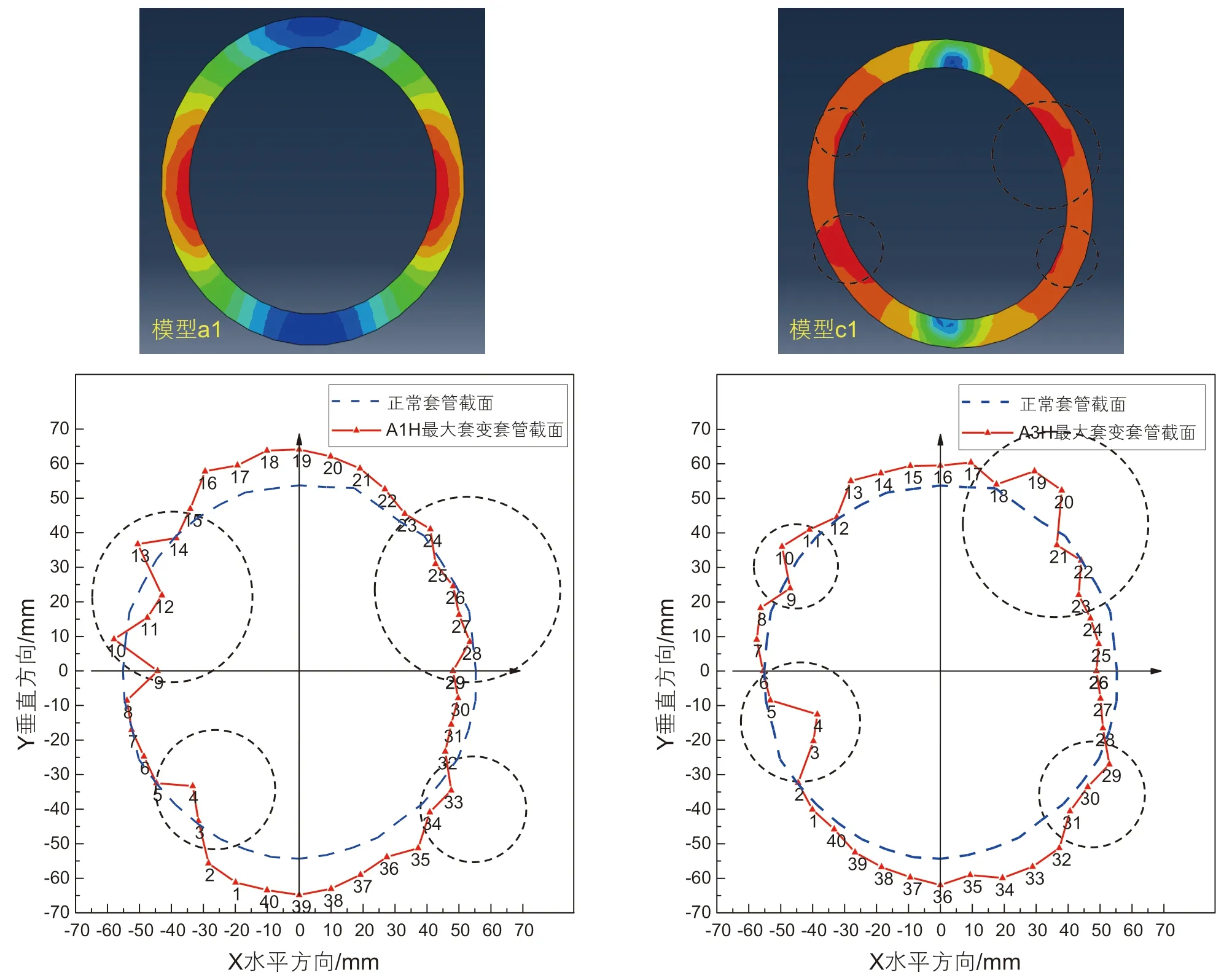

图14为模型a1,模型c1套管截面最大应力云图与A1H与A3H井最大变形处的套管截面对比。Y轴方向上下处的套管形貌较为完整,且大于蓝色的正常套管基线8~14 mm;X轴方向右侧内凹6~8 mm,左侧局部存在内凹20 mm左右的大变形。

图14 套管变形截面模拟结果与现场实测情况对比Fig. 14 Comparison between simulation results of casing deformation section and field measurement

对比图14中模型a1与c1的套管截面应力云图,套管截面在一定倾角和走向的断层作用下,其局部受力不均匀。对比图14中模型c1的应力云图和现场实测的套管截面变形结果,发现套管某区域达到极限强度时,X轴方向实测变形较大区域与模拟中局部应力较大区域相关度较高。推测断层的倾角与走向对套管的共同作用可能是套管截面局部大变形存在的原因。

5 结论

针对压裂作业后的套管变形问题,本文建议先通过地质资料和套变位置数据进行初步的关联性分析,再结合套管测井数据总结变形特征,进一步分析套管的受力情况。断层运动对套管的影响可通过有限元软件进行模拟,获取的套管截面应力数据和截面变形量数据可对比现场实测的套管截面变形特征和数据,进而验证套变原因。基于该思路本文对官东页岩油区块的压裂套变问题进行了实例分析,对压裂作业造成的套管变形问题研究得到出以下结论:

(1)官东页岩油区块X井区的A1/2/3H 3口平行水平井压裂作业后发现A1/3H两口井发生套变,两口井的套变位置与钻遇断层位置一致,断层与该区域压裂套变问题关系密切。

(2)套管截面的变形特征表明套管主要受水平方向的挤压,平行地层错动方向可观察到套管受压扩径的特征;垂直地层滑动方向可观察到套管受剪切的S型特征,套管变形特征与该区域走滑断层特征一致。

(3)现场参数条件下的断层与套管相互作用后的模拟结果与实测的套管变形吻合,模拟套管截面的应力较大区域与实测套管变形较大区域重叠度较高,模拟套管截面的变形量和实测套管的变形数据数量级一致。

(4)断层倾角和走向的敏感性分析模拟结果显示,水平运动的断层,其倾角越大,套管达到极限强度时的位移越小;当其走向为45°时,套管达到极限强度时的位移最小。井眼轨迹设计时可考虑减少铅垂方向套管与断层的夹角,水平方向避免套管与断层成45°的情况。

(5)靠近断层压裂作业时,为了降低压裂作业对断层的影响,减少断层的滑移量,需调整压裂设计方案,降低施工的排量和液量,或改变施工工艺,采取暂堵压裂的压裂作业方式。