基于连续划痕实验确定复杂地层岩石强度参数的方法研究

刘洪涛 ,薄克浩 ,金衍 ,卢运虎 ,朱金智,张震,张峰

1 中国石油大学(北京)石油工程学院,北京 102249

2 中国石油塔里木油田公司,库尔勒 841000

3 中国石油大学(北京)油气资源与探测国家重点实验室,北京 102249

1 连续划痕测试方法

岩石黏聚力和内摩擦角是表征岩石强度特征的关键参数,是进行井壁稳定和水力压裂研究的重要基础[1-7]。目前测量岩石强度参数的方法可分为直接法和间接法。直接法一般是利用常规三轴压缩实验[8-9],通过对多组测试岩样进行剪切破坏来获取岩石强度参数。该方法适用性强,但是岩心制样要求高(圆柱形试样,岩样高径比2.0~3.0;端面垂直于岩样轴线、精度要求0.001弧度,平整度要求0.01 mm;岩样侧面光滑,精度要求0.3 mm)[10],测试时间长,属于破坏性测试,岩样测试后完全损坏,每次测试至少需要2~3块标准试样。直剪实验[10]也是一种直接测试岩石剪切强度参数的有效方法,其测试原理简单,操作方便,但测试干扰因素较难控制,且属于破坏性测试。国外有学者提出了利用间接法进行岩石强度参数的测量,包括钻孔法[11-12]和划痕法[13-15]。Sajjad Kalantari等[11-12]人建立了T型钻头旋转钻进过程中的力学平衡理论模型,并依此提出了利用钻头破碎岩石数据估算岩石强度参数(单轴抗压强度、内聚力及内摩擦角)的方法。钻孔法测强度参数简便、快捷,便于工程应用,但是仅能反映岩样单点的强度参数,实验属于破坏性测试,不能保证试件结构的完整性。Detournay等[13]人率先提出了利用连续划痕实验测试岩石单轴抗压强度和内摩擦角的方法。划痕法不破坏岩样的完整性,具有重复性测试、测试时间短及试样制作简单的特点[16-19]。但是,利用划痕试样确定表征岩石强度特征的黏聚力参数的方法未见系统研究,且划痕过程中未考虑尖、钝刀头划痕顺序及划痕位置对测试结果的影响。

本文基于塑性破坏模式下尖、钝刀头破岩力学模型,引入摩尔库伦准则,借助连续划痕实验手段,形成利用划痕刀头破岩载荷确定岩石黏聚力和内摩擦角的方法。评估了尖、钝刀头划痕顺序、位置和深度对刀头破岩力学行为的影响,提出准确获得刀头破岩载荷曲线的划痕参数设置方法和划痕实验流程。将新方法和常规三轴压缩法测试结果对比,验证了新方法的合理性与可靠性。

2 实验原理

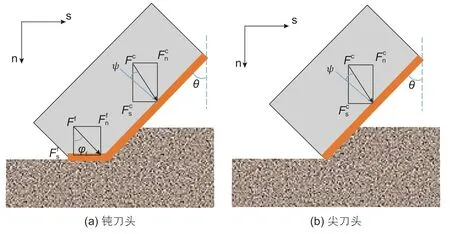

在塑性破岩模式下,利用尖刀头(图1(b),刀头破岩时,仅有切削面做功)对岩样进行连续划痕,可确定岩样单轴抗压强度;利用钝刀头(图1(a),刀头破岩时,切削面和摩擦面共同做功)对岩样进行连续划痕,可确定岩样内摩擦角;引入摩尔库伦准则,进而可以获得岩样黏聚力。

Detournay和Defourny[13]于1992年分别建立了塑性破坏模式下尖、钝刀头刮削岩石的力学模型,将划痕过程中刀头受力分解为法向和切向进行分析。

2.1 尖刀头切削

尖刀头在岩石表面以一定深度d进行划痕时,刀头底部对岩石的摩擦作用忽略不计,作用于岩石的力Fc仅由刀头切削面提供,其可分解为法向作用力Fnc和切向作用力Fsc,如图1(b)所示。

图1 尖、钝头示意图Fig. 1 Forces models of sharp cutter and blunt cutter

式中,c表示作用于岩石的力的方向,n表示法向,s表示切向,Fnc为刀头切削面法向力,N; Fsc为刀头切削面切向力,N;ε为岩石固有破碎比功,MPa;w为划痕刀头宽度,mm;d为刮痕深度,mm;为法向力与切向力的比值;θ为刀头后倾角,°;ψ为界面摩擦角,°。

2.2 钝刀头切削

钝刀头具有摩擦面和切削面,如图1(a)所示。对于作用于钝刀头上合力F,可以将其分为切削面上的作用力Fc和摩擦面上的作用力Ff。切削面上作用力依然满足式(1)、(2)的关系。摩擦面上的作用力满足关系(3):

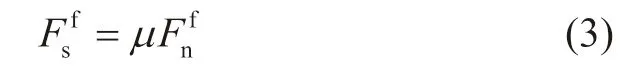

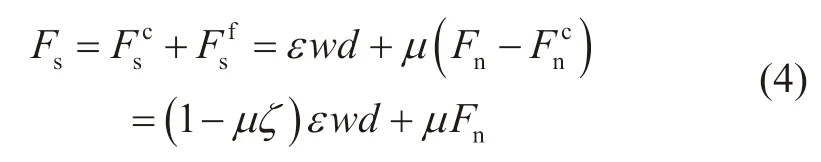

式中, Fsf为刀头摩擦面作用力的切向分量,N;Fnf为刀头摩擦面上作用力的法向分量,N;μ= tan(φf)为摩擦系数;φf可视为钝刀头摩擦面与岩石表面间的接触摩擦角。

结合式(1)、(2)、(3)可知,作用于钝刀头上合力的法向和切向力满足关系(4):

式中,Fs为刀头切向力,N;Fn为刀头法向力,N。

2.3 岩石强度参数的确定

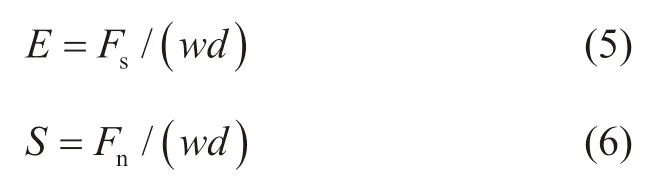

Detournay等[13]人引入破碎比能E和划痕强度S的概念,并对其进行定义,式(5)、(6),

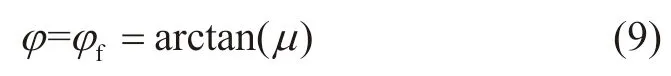

式中,E为破碎比能,MPa;S为划痕强度,MPa。由式(4)可知,钝刀头的E和S值满足如下关系,

由式(1)和(2)可知,尖刀头的E和S值满足关系式(8),

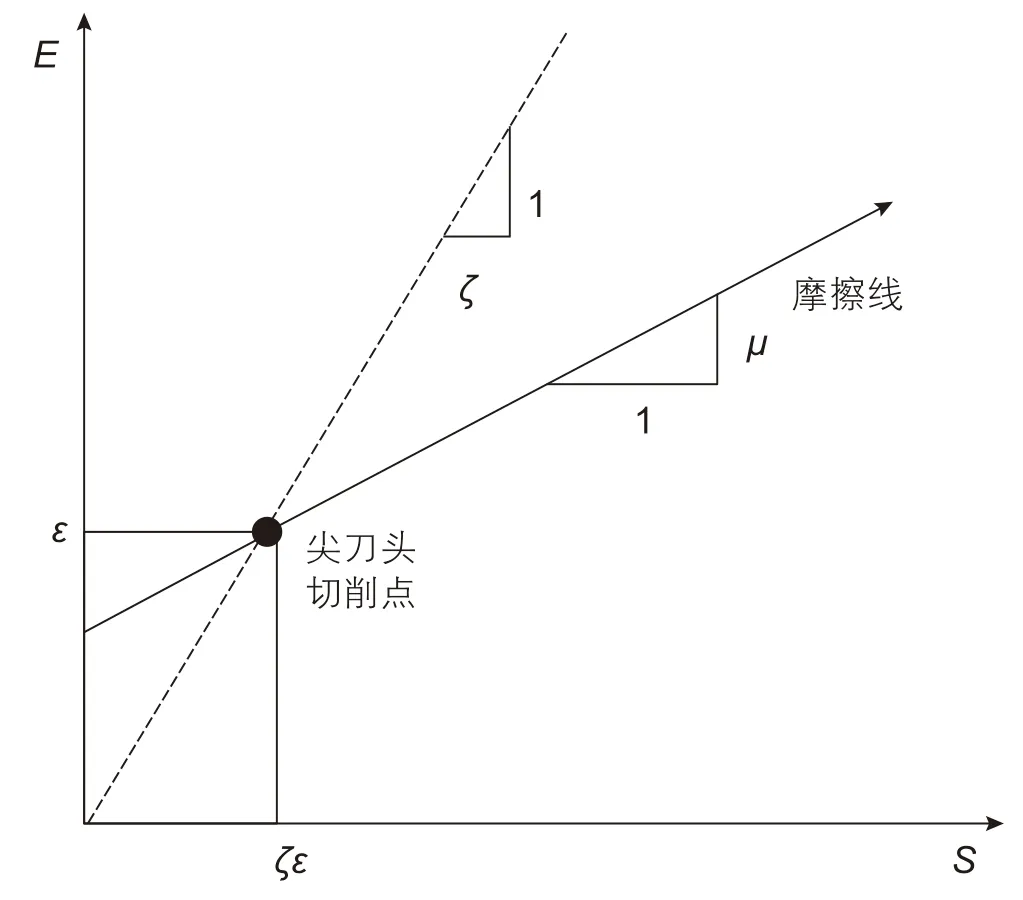

由于ε、ζ、μ都为常数,可绘制E-S关系曲线如图2所示。在E-S曲线中可以看出,尖刀头划痕同一岩石的数据为一固定点(尖刀头切削点),钝刀头划痕同一岩石的数据呈线性关系(摩擦线),其中μ即为该线的斜率。大量实验研究表明[15],尖刀头切削点对应的ε破碎比功即为岩石的单轴抗压强度(UCS),钝刀头切削岩石测得的摩擦系数μ即为岩石内摩擦角(φ)的正切值,即满足式(9)。

图2 E-S关系曲线示意图Fig. 2 E-S diagram

利用尖、钝刀头划痕实验确定岩石的单轴抗压强度和内摩擦角后,本文引入线性摩尔库伦准则[10],即可计算得到岩石的内聚力,如式(10)所示:

式中,UCS=ε为岩石单轴抗压强度,MPa;φ为岩石内摩擦角,°;C为岩石内聚力,MPa。

3 实验方法

3.1 实验装置与岩样制作

(1)实验装置

研究采用美国TerraTek连续划痕测试系统,由动力加载装置、位移测量模块、载荷测量模块、划痕刀具、试样夹持装置、数据采集及分析系统组成(图3)。TerraTek连续划痕测试系统可以实现实时记录刀头在以固定刻划深度和刻划速率进行划痕时的法向和切向受力情况,进而获得岩石力学参数。TerraTek连续划痕测试系统的详细技术指标如表1所示。

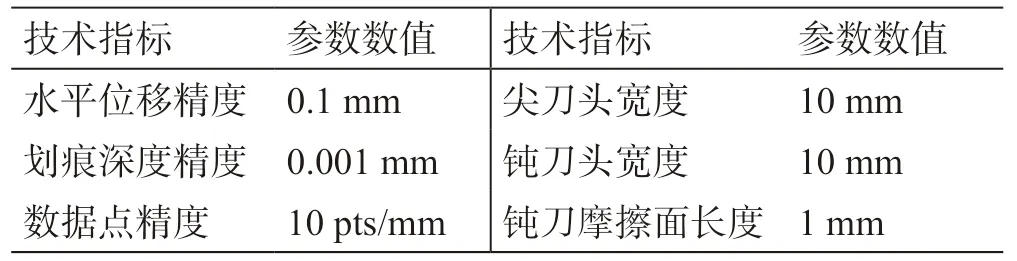

表1 连续划痕测试系统技术参数Table 1 Parameters of TerraTek scratch test system

图3 连续划痕实验仪Fig. 3 Scratch test system

(2)实验制样

在利用尖、钝刀头连续划痕实验进行岩石强度参数测试时,划痕试样制作要求如下:

①划痕试样形状没有严格要求,但为方便夹持固定,岩样建议加工成圆柱体或长方体状;岩样有效直径允许范围20~200 mm,岩样长度允许范围20~400 mm。

②岩样测试面需打磨平整光滑,保证划痕刀头可以与试样划痕面均匀接触。

本文研究试样均取自西北地区吉迪克组露头泥岩,见图4。

图4 西部某油田吉迪克组泥岩露头Fig. 4 Mudstone of an oilfield in Western China

3.2 划痕参数的敏感性分析

划痕参数的合理设置,是确保获得准确的划痕刀头受力特征曲线、进而准确评价岩石强度参数的关键。本文采用TerraTek连续划痕测试系统,分别针对刀头划痕顺序、位置和深度对划痕测试结果的影响,进行了划痕参数敏感性分析。

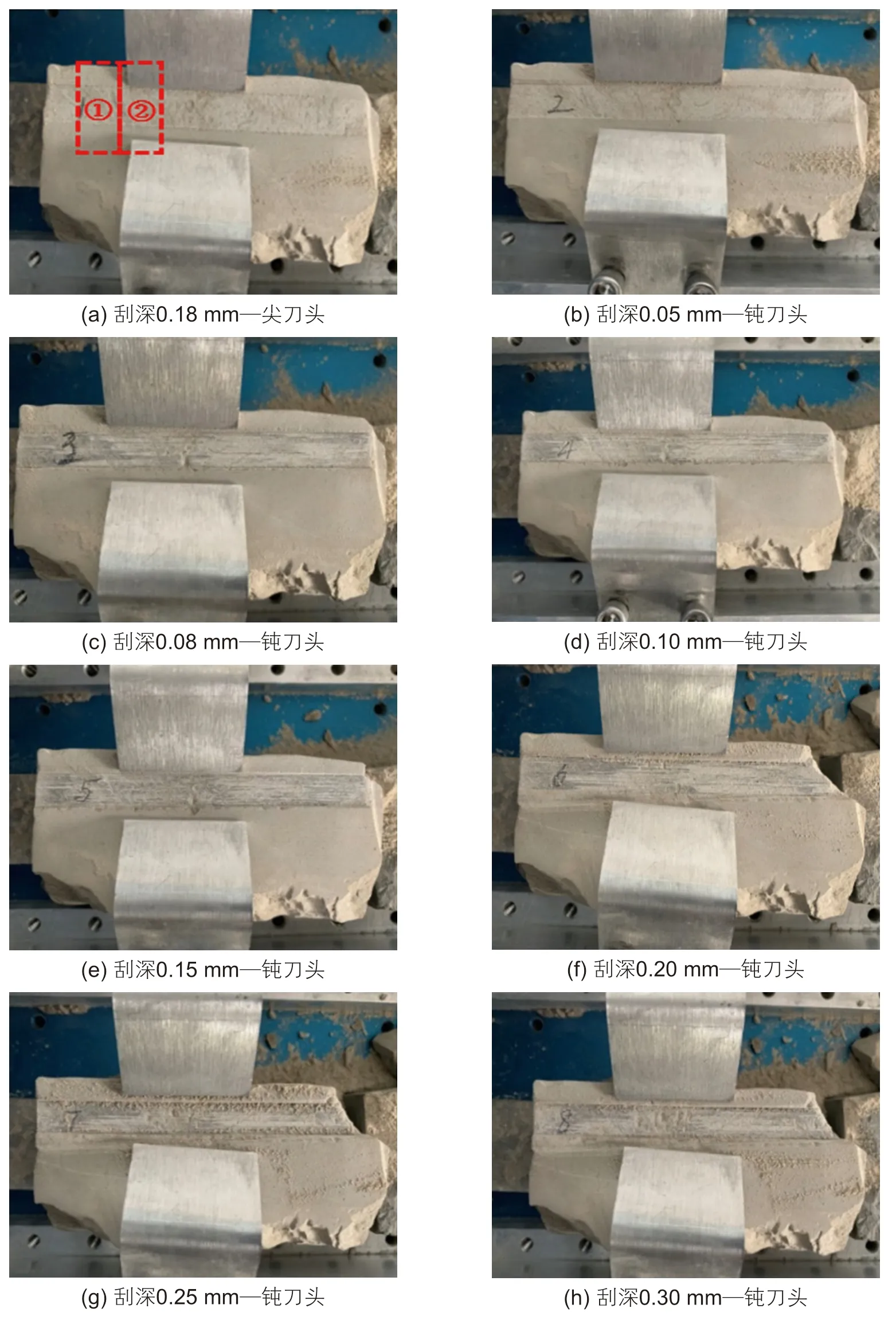

(1)尖、钝刀头划痕顺序

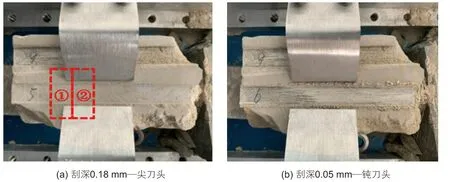

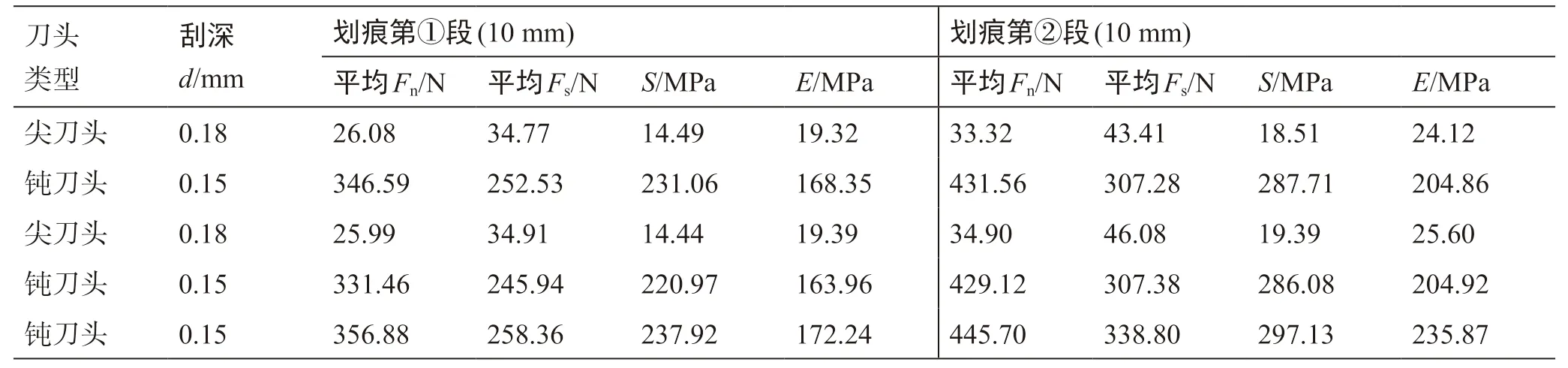

分别对同一凹槽位置依次进行了刮深0.18 mm尖刀头、刮深0.15 mm钝刀头、刮深0.18 mm尖刀头、刮深0.15 mm钝刀头、刮深0.15 mm钝刀头的划痕测试(图5),并选取划痕中①和②段位置(如图5(a)中所标)数据,进行不同顺序间划痕干扰性分析(见表2)。

图5 不同顺序划痕间干扰性测试Fig. 5 Snapshots of scratch tests with different order

从表2中可以看出,第1次和第3次划痕的尖刀头平均法向力及平均切向力基本保持一致,说明第2次钝刀头划痕对于下一次尖刀头划痕没有影响;对比第2次和第4次划痕,钝刀头的作用力也趋于一致,表明中间尖刀头划痕并没干扰下一次钝刀头的划痕测试;对比第4次和第5次钝刀头划痕,其测试数据波动不大,说明前后顺序钝刀头划痕间的相互干扰也较小。基于以上分析可以发现,划痕法测试强度参数时,划痕顺序并不影响该岩样的划痕测试结果。

表2 不同顺序划痕间干扰性测试结果Table 2 Results of scratch tests with different order

(2)不同位置划痕间替代性

考虑到试样凹槽划痕后有可能出现缺失甚至破坏的情况,尤其对于研究水岩作用问题时浸泡后的泥页岩岩样。为保证岩石强度参数的可对比性,有必要针对不同位置划痕间的替代性进行分析。

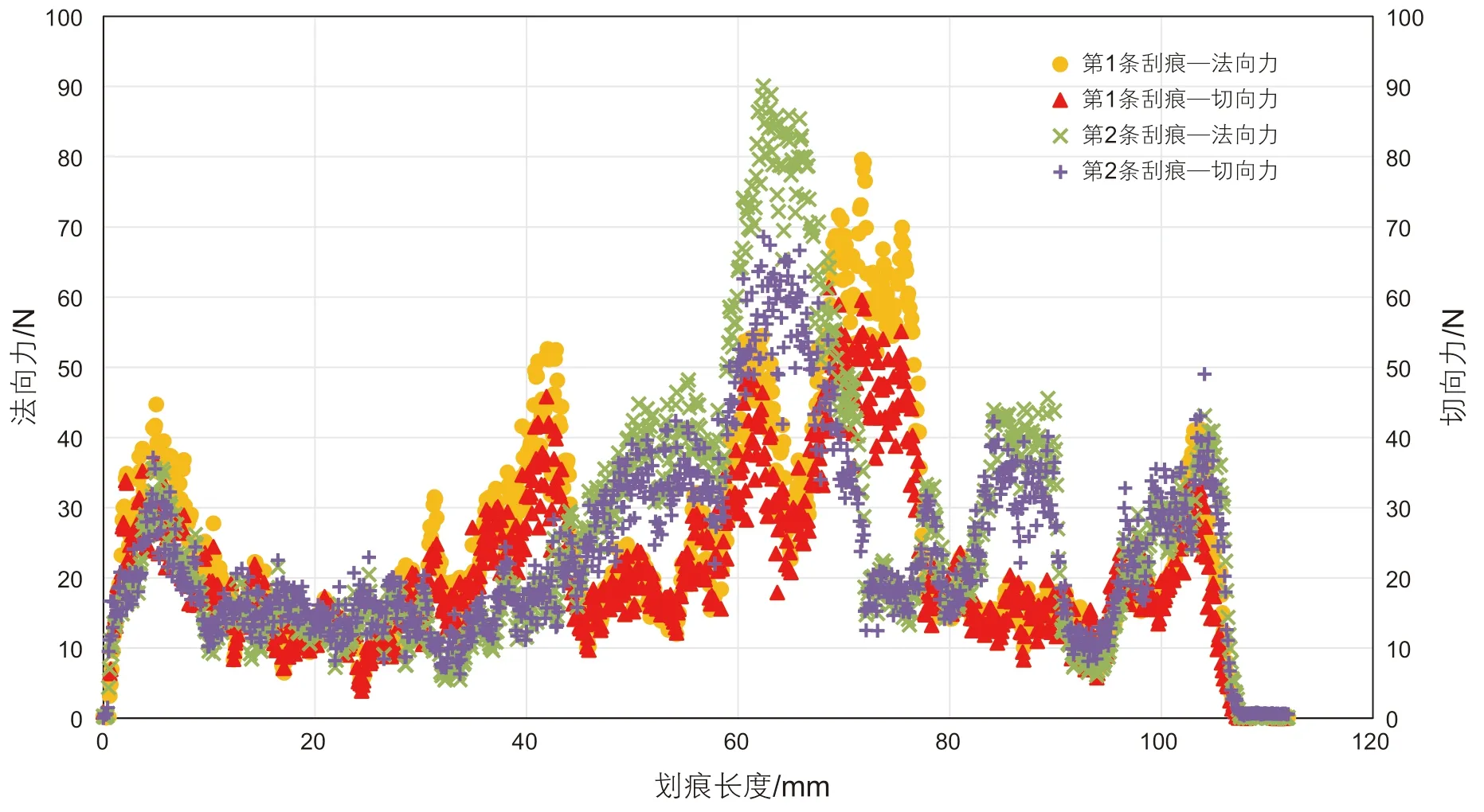

采用尖刀头以固定划痕深度0.18 mm按照图6中位置进行岩样划痕,并监测刀头的法向和切向作用力,如图7所示。

图6 岩样相邻位置划痕Fig. 6 Snapshots of scratch test with different grooves

从图7中可以看出,该岩样相邻位置两条划痕的刀头作用力监测点贴合度很高,说明这两条划痕的强度参数具有替代性。当其中一条划痕测试过程中损坏时,在相邻位置继续进行划痕,依然可以保持强度参数的可对比性。该特点适用于进行水岩作用过程中岩石强度参数变化规律的研究。

图7 相邻位置划痕刀头的法向力和切向力Fig. 7 Forces applied on the cutter for different grooves

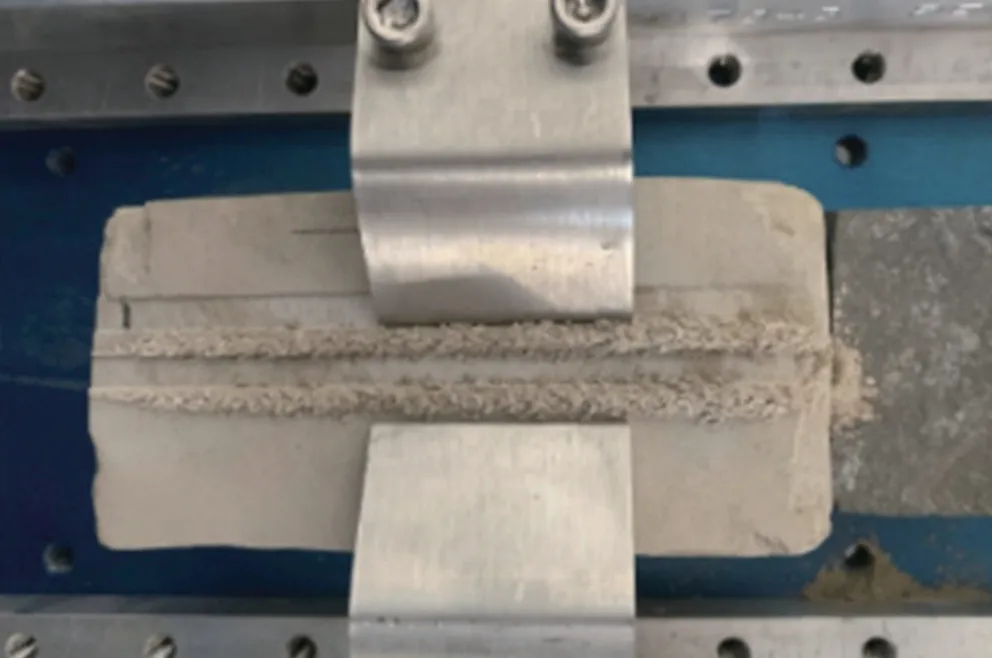

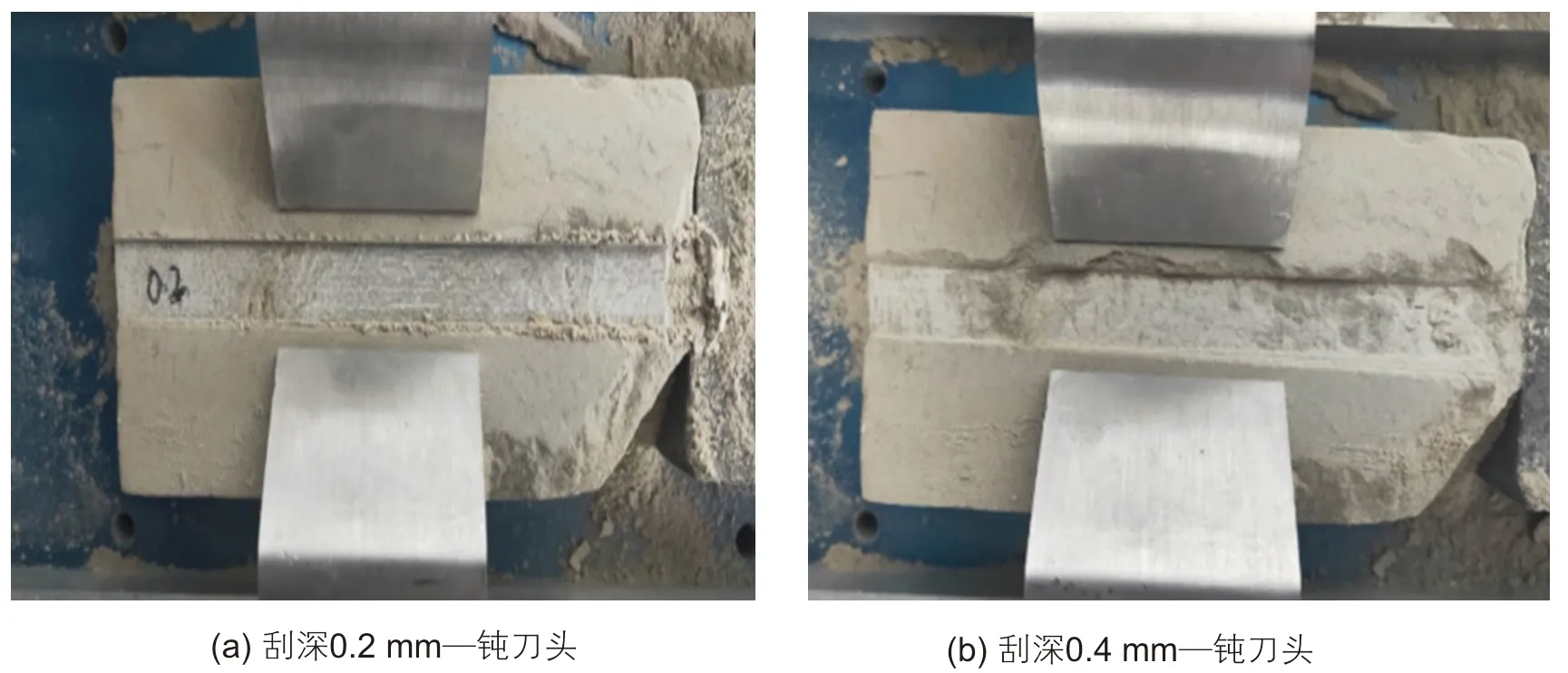

(3)不同刮深划痕破岩模式

利用钝刀头分别以0.2 mm和0.4 mm刮深进行了泥岩岩样划痕实验,如图8所示。从图8中可以看出,当划痕深度较小时,刀头刮削后划痕表面平整,所产生岩屑均为粉末状颗粒,属塑性破坏[15];当划痕深度较大时,划痕表面凹凸不平,表现为脆性破坏[15]。这说明明确塑性破坏模式下刀头的刮深区间,对于岩石强度参数的准确测试十分关键。

图8 不同刮深划痕岩样破坏模式Fig. 8 Snapshots of failure modes with different cutting depths

3.3 实验流程

基于对岩样划痕参数的敏感性分析,提出了连续划痕实验确定岩石强度参数的具体步骤。

(1)测试准备

根据划痕试样制作要求进行岩样加工,将加工后试样放于夹持器内固定;校准刀头位置,并以一定划痕深度进行试切削,使划痕刀头可以与试样划痕面均匀接触。

(2)数据选取

为减小测试误差,每一刮深划痕需重复刻划2次,对每10 mm段的划痕数据点(100个点)取平均即可为一组数据样本。

(3)划痕参数确定

可以不考虑刀头划痕顺序的影响,以不同划痕深度进行试样划痕,分析刀头破岩特征,确定塑性破岩模式下划痕深度区间。初始划痕破坏时,可进行相邻位置划痕替代性测试。

(4)强度参数测试

根据前面实验确定的划痕参数对试样进行连续划痕实验,收集并选取数据,计算试样强度参数。

4 实验结果

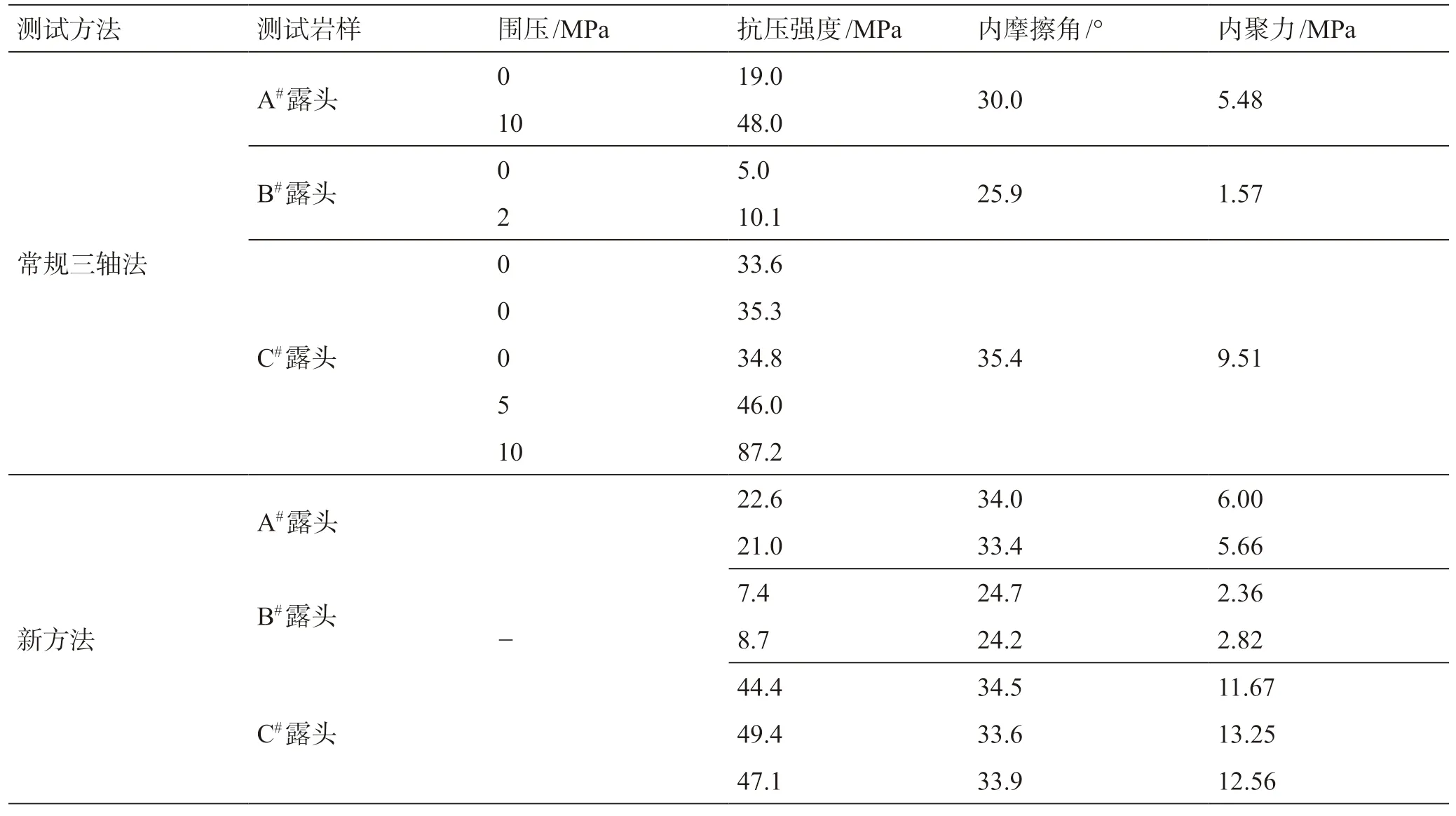

利用本文所建立新方法和常规三轴压缩法(ISRM标准[10]),分别对A#露头、B#露头和C#露头泥岩进行了强度参数评价。为保证强度参数具有对比性,划痕用试样和三轴压缩用试样均取自同一块泥岩露头。

4.1 划痕参数确定实验

在同一划痕位置,利用钝刀头分别以0.05、0.08、0.1、0.15、0.2、0.25、0.3 mm的划痕深度依次进行划痕测试(见图9)。从图9中可以看出,划痕表面平整,岩屑均为粉末状颗粒、无剥落掉块,说明在0.05~0.3 mm划痕深度范围内,尖、钝刀头对该泥岩岩样的切削均为塑性破坏。

图9 不同刮深划痕Fig. 9 Snapshots of scratch test with different depths

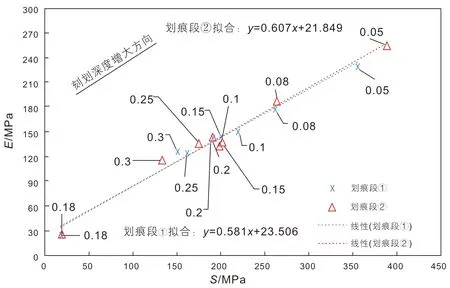

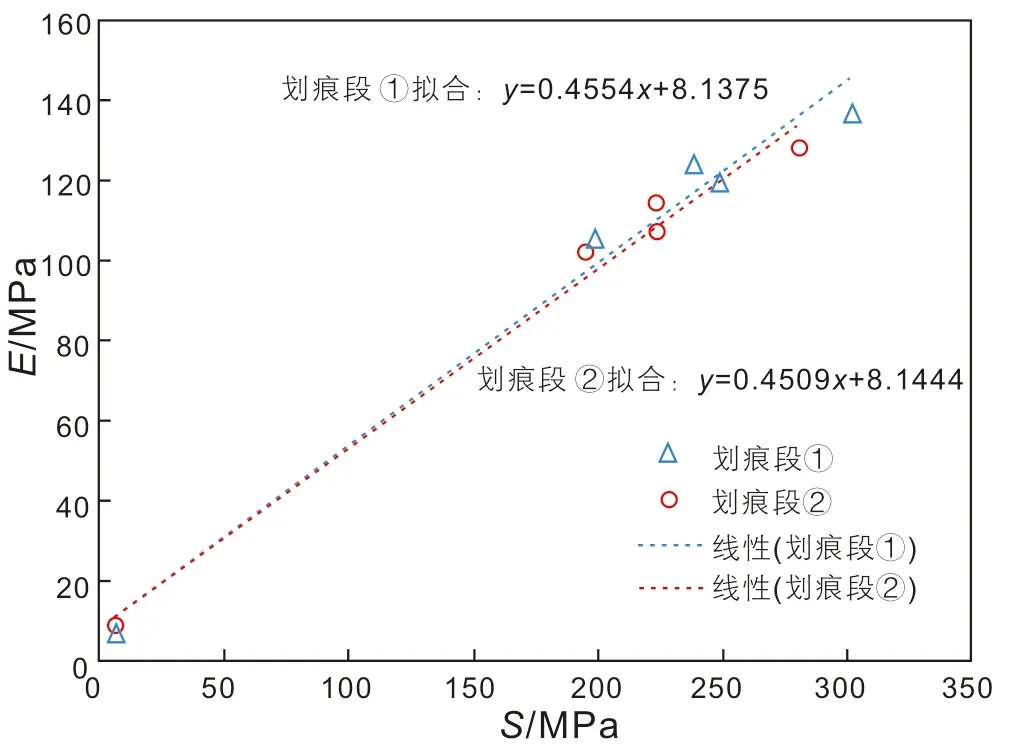

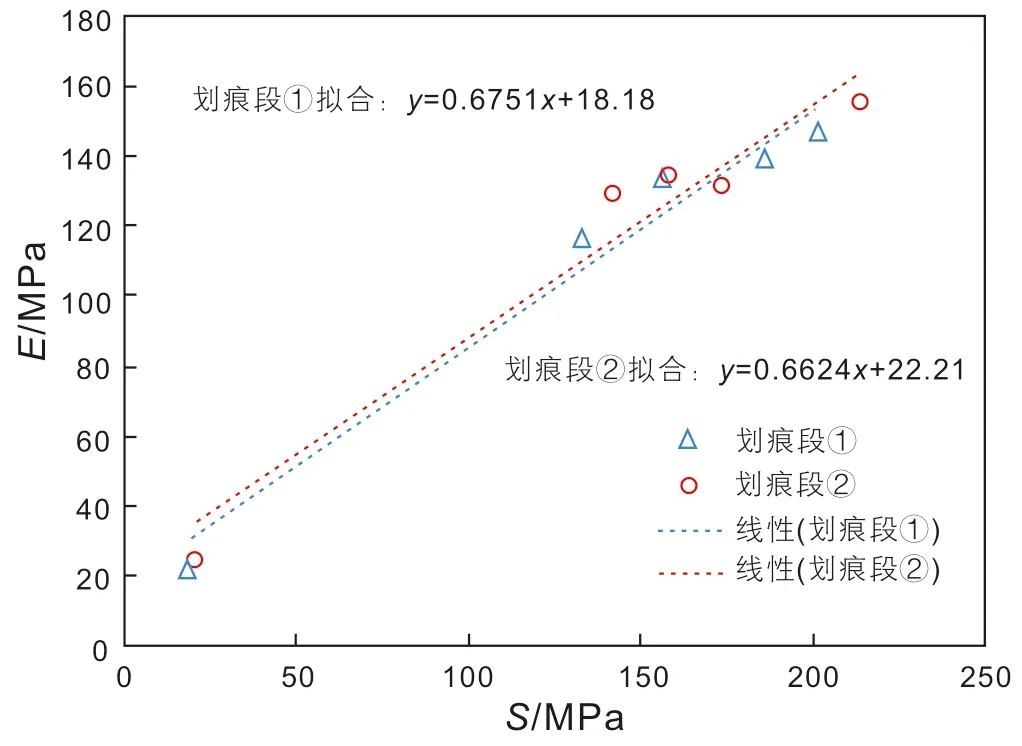

选取上述划痕中①和②段位置(如图9(a)中所标)为分析对象,对该位置不同刮深条件下的刀头受力情况进行监测,基于式(5)、(6),计算并绘制该泥岩试样的E-S曲线如图10所示。

由式(4)可知,塑性破岩状态下,随着划痕深度的增加,钝刀头切削面的破岩作用会趋于主导地位,其破岩力学响应会趋向于尖刀头。即,随着刮深增加,钝刀头的破碎比能E和划痕强度S渐小。图10中E-S关系曲线满足上述特征,再次说明,在0.05~0.3 mm划痕深度范围内,钝刀头对该泥岩划痕属塑性破坏。

图10 泥岩E-S关系曲线Fig. 10 E-S diagram of mudstone

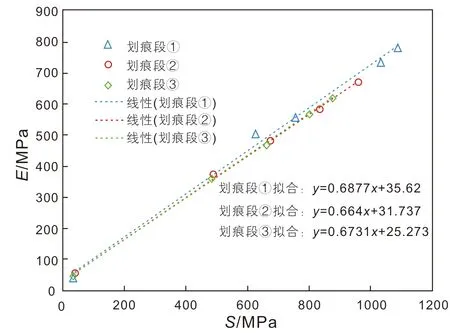

图12 B#泥岩E-S关系曲线Fig. 12 E-S diagram of B# mudstone

4.2 岩石强度参数确定

依据前面实验中确定的划痕参数,采用连续划痕实验测试A#、B#和C#露头泥岩强度参数,测试数据如图11、12、13所示。

图11 A#泥岩E-S关系曲线Fig. 11 E-S diagram of A# mudstone

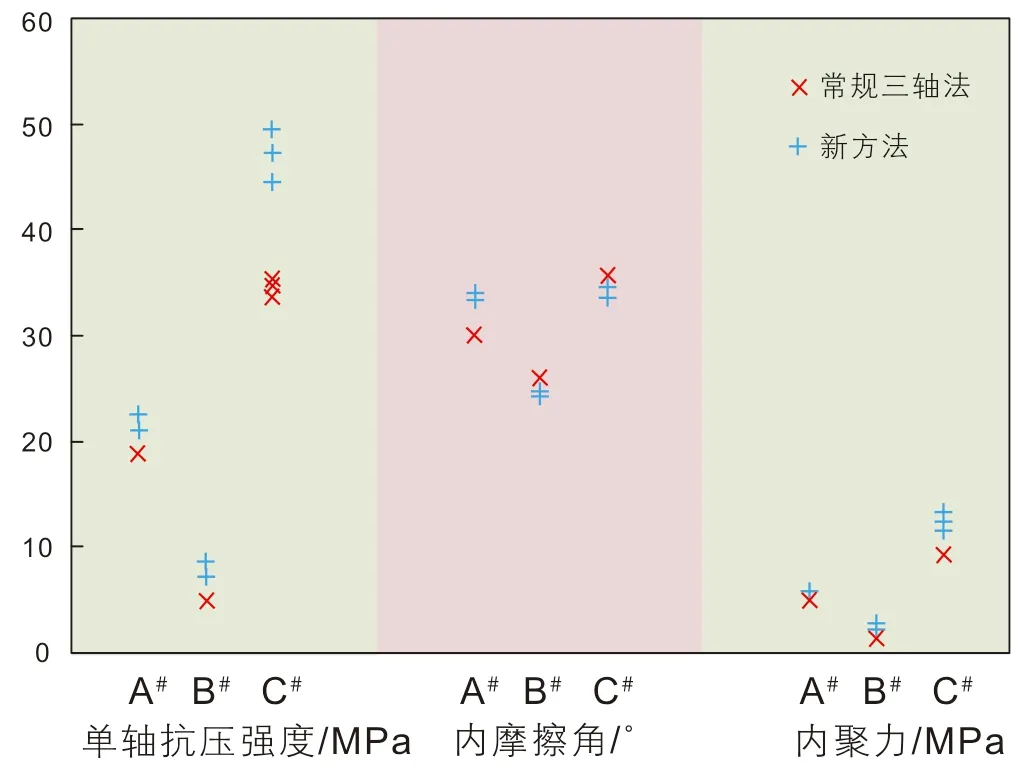

结合式(9)、(10),可获得A#、B#和C#露头泥岩的强度参数,如图14所示(详细结果见表3)。

从图14和表3中可以看出,新方法测试结果与常规三轴压缩法的测试结果对比发现,两种方法测试的泥岩强度参数存在误差,但这可能与露头岩样本身的非均质性有关。总体而言,基于划痕实验的强度参数测试结果与常规三轴压缩法具有一致性,证明了新方法的可靠性。

表3 常规三轴法和划痕法泥岩强度参数测试详细结果Table 3 Results of scratch tests and compressive tests of mudstones

图14 常规三轴法和划痕法测试结果对比Fig. 14 Comparison of experimental results

基于连续划痕实验确定岩石强度参数的新方法制样简单(表面平整,大的井下掉块也可适用),克服了复杂地层标准试件(常规三轴法)制作难的问题,能够实现复杂岩性和结构岩石的强度参数测试,且测试时间短,测试为非破坏性实验(同一块试件可实现重复性测试),有利于进行对比性实验,这为研究水岩作用前后岩样强度参数的变化规律提供了新手段。

图13 C#泥岩E-S关系曲线Fig. 13 E-S diagram of C# mudstone

5 结论

(1)基于塑性破岩模式下尖、钝刀头划痕力学模型,引入摩尔库伦准则,形成了利用划痕刀头载荷确定岩石强度参数的计算模型;考虑尖、钝刀头划痕顺序、位置和深度对划痕刀头力学行为的影响,提出了准确获得刀头破岩载荷曲线的划痕实验流程;结合以上计算模型和实验方法,建立了基于连续划痕实验的岩石强度参数确定方法,其可实现岩石内摩擦角、内聚力及单轴抗压强度的同时测量。

(2)应用新方法对西北地区吉迪克组泥岩的强度参数进行了评价,与常规三轴法的测试结果对比发现,两者测试结果具有很好的一致性,验证了新方法的可靠性。

(3)基于连续划痕实验的岩石强度参数测试方法测试时间短,测试具有重复性,且岩样制作简单,能够实现复杂岩性和结构岩石的强度参数测试。为下一步研究水岩作用后岩石强度参数劣化而引起的井壁稳定问题提供了新手段。