蒸汽管道珠光体球化合于使用评价

王海林

(扬子石化公司热电厂,江苏南京 210048)

0 引言

合于使用评价是根据合理的失效准则和有关标准规定,评价服役中的承压设备是否符合预期的工况和环境,服役过程中产生的缺陷和损伤是否威胁其运行安全,对设备继续运行或改造、维修报废、更换等决策提供技术支撑[1]。某电厂低压蒸汽管道和中压蒸汽管道分别于2009 年和1988 年投用,管道材料为20#钢。两根管道于近期进行了定期检验,金相检测抽查发现管道弯头存在珠光体球化3 级和3.5 级问题,为分析弯头材料珠光体球化对管道继续安全运行的影响,确保该管道的长周期安全稳定运行,因此对该管道进行合于使用评价。

1 管道基本参数

两条蒸汽管道基本参数见表1。

表1 蒸汽管道基本参数

2 本次检验情况

对两条蒸汽管道位置、支吊架、绝热层等进行宏观检查,未见异常。管道壁厚测定结果见表2。渗透检测抽查管道对接焊缝,未发现缺陷迹痕显示,I 级合格。超声检测抽查管道对接焊缝,未记录超标缺陷,I 级合格。两条蒸汽管道硬度检测结果见表3。根据DL/T 438—2009《火力发电厂金属技术监督规程》,20#硬度值参考值为106~159 HB,低压蒸汽管道硬度值结果偏低,中压蒸汽管道硬度值基本正常。

表2 壁厚测定结果 mm

表3 硬度检测结果 HB

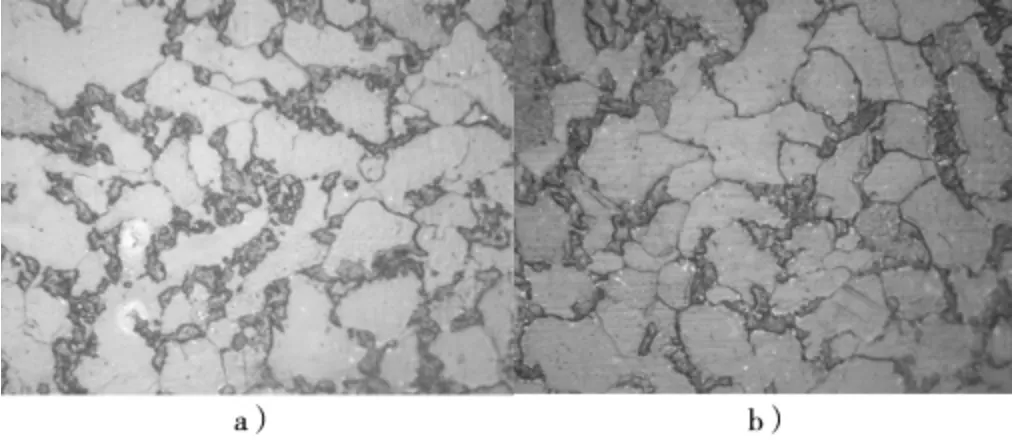

低压蒸汽管道选择6 处(检测部位管道规格均为Φ356 mm×10 mm)进行金相检测,检测部位包括3 处弯头母材和3 处弯头与直管连接焊缝。3 处弯头母材金相组织均为铁素体+珠光体,其中1 处为3 级球化、另外2 处为3.5 级球化,弯头部位金相组织如图1 所示。3 处弯头与直管连接焊缝金相组织均为铁素体+珠光体,未见异常,焊逢部位金相组织如图2 所示。

图1 低压蒸汽管道弯头母材金相组织(珠光体3.5 级球化)

图2 低压蒸汽管道弯头与直管连接焊缝金相组织

中压蒸汽管道选择8 处进行金相检测,检测部位均为弯头母材。8 处弯头母材组织均为铁素体+珠光体,其中7 处为3.5 级球化、另外1 处为3级球化,典型金相组织如图3 所示。

图3 中压蒸汽管道弯头母材金相组织(珠光体3.5 级球化)

3 主要失效模式分析

珠光体球化是碳钢和低合金钢在高温环境下,珠光体中渗碳体(碳化物)形态由最初的层片状逐渐转变成球状的过程。低压蒸汽管道使用约12 年,使用温度为325 ℃,在此温度下继续运行(不发生超温),该管道无进一步球化趋势。中压蒸汽管道现已运行了约33 年,使用温度为425 ℃,从历次的检测情况来看,管道在425 ℃使用温度环境下球化发展较缓慢,不会出现短时间内材料强度明显降低的情况。两条蒸汽管道珠光体球化导致的主要失效模式分析如下:

(1)强度失效。材料发生珠光体球化,可导致材料短时拉伸强度降低,使管道发生强度失效。根据该管道硬度检测结果,参考相关标准计算许用应力,进行强度失效评价。

(2)高温持久断裂失效。根据GB/T 35013《承压设备合于使用评价》,碳钢考虑蠕变的极限温度为343 ℃,而低压蒸汽管道使用温度为325 ℃,中压蒸汽管道使用温度为425 ℃,因此,中压蒸汽管道还需考虑蠕变/持久断裂失效模式。珠光体球化同样会导致材料在高温环境下的持久强度降低,使管道发生持久断裂失效。

(3)脆性断裂失效。两条管道使用温度较高,且超声和渗透检测均未发现超标缺陷。

综上所述,低压蒸汽管道合于使用评价主要考虑强度失效。中压蒸汽管道评价主要考虑强度失效和持久断裂失效。

4 强度校核

4.1 强度估算

根据GB/T 1172—1999《黑色金属硬度及强度换算值》提供的数据,对于碳钢,当硬度为102 HB 时(GB/T 1172—1999 给出的碳钢最小硬度数据),对应抗拉强度为375 MPa[2]。由此,近似给出硬度估算抗拉强度的关系式为的σu=3.67 HB。

本次检测,低压蒸汽管道实测硬度值最低为83 HB,中压蒸汽管道实测硬度值最低为120 HB。评定时,取上述两条管道所测硬度最低值即83 HB 进行计算。得到对应硬度下材料抗拉强度σu=3.67×83=304.6 MPa。

4.2 许用应力计算

参照GB/T 35013 标准,由材料抗拉强度(硬度换算得到)计算许用应力的公式(1):

式中[σ]afd是考虑硬度下降后的材料许用应力,MPa;σht是由硬度得出的抗拉强度,此处取304.6 MPa;nh是安全系数,参照标准,此处取1.2;nism是安全系数,参照标准,此处取3.0;σt是服役温度下正常材料的许用应力,MPa;σa是室温下正常材料的许用应力,MPa。

计算得到两条蒸汽管道材料许用应力(表4)。

表4 许用应力计算结果

4.3 壁厚计算与校核

依据GB/T 20801—2020 等相关标准,直管和弯管度校核壁厚计算公式:

直管:

弯管:

式中:p 是评定压力取工作压力;D 是管道外径;Y 是计算系数,按标准取为0.4;R 是弯管半径,1.5D;Φ 是纵向焊接接头系数,管道为无缝管,取为1.0;S 是由4.2 节计算得到的材料许用应力;C 是腐蚀裕量,取为0.5 mm;I是计算系数。

计算得到两条蒸汽管道在校核工况下,所需壁厚见表5,表中也列出了管道实测最小壁厚。可见实测最小壁厚不小于计算所需壁厚,强度校核合格。即两条蒸汽管道在目前已检出的硬度情况和球化程度范围内,可以通过强度校核。

表5 管道计算壁厚与实测最小壁厚

5 持久断裂评估

中压蒸汽管道运行温度为425 ℃,投用时间1988 年。根据中压蒸汽管道主要失效模式分析,对其进行持久断裂评估。

(1)根据TSG D7005—2018《压力管道定期检验规则——工业管道》,材料劣化和损伤,发现存在球化、石墨化等材料劣化、蠕变等损伤现象或者硬度值异常;如果劣化或者损伤程度轻微,能够确认在操作条件下和检验周期安全使用的,可以定大3级:如果己经产生不可修复的缺陷或者损伤时,根据损伤程度,定为3 级或者4 级。

(2)参考DL/T 438—2016《火力发电厂金属技术监督规程》,对于高温蠕变、球化、石墨化材料劣化损伤,弯头/弯管发现下列情况时,应及时处理或更换:①产生蠕变裂纹或严重的蠕变损伤(蠕变损伤4 级级以上)时;②碳钢弯头石墨化达4 级时。

(3)参考API 579/ASME《Fitness-For-Service》、API STD 530《Calculation of Heater-tube Thickness in Petroleum Refineries》等标准,管道持久寿命计算公式:

式中:L 是寿命;LMP(σ)是与应力相关的Larson-Miller 参数;T 是运行温度;CLMP是常数。参考DL/T 654,计算得到应力并取1.5 倍安全系数,则σ 为43.3 MPa;T 为425 ℃;CLMP根据标准取为20。由此,计算得到不考虑材料劣化情况下管道持久寿命远大于已运行的时间33 年。

(4)从中压蒸汽管道历次检测结果来看,即使是使用导致的球化现象,发展也较缓慢,不会出现短时间内材料强度明显降低的情况。

(5)低压蒸汽管道(Φ356 mm×10 mm 规格段)和中压蒸汽管道弯头金相检测所检部位中,珠光体球化最严重为3.5 级,未发现石墨化和蠕变裂纹。结合上述评估内容认为本次检验检出的材料珠光体球化程度范围暂不会导致管道在使用温度下发生持久断裂失效。

6 结束语

本文通过对两条蒸汽管道进行合于使用评价,得到弯头金相检测所检部位中珠光体球化最严重为3.5 级,未发现石墨化和蠕变裂纹的现象,在近期检验检出的珠光体球化程度范围内,暂不影响其在允许运行参数下安全使用。该管道实测最小壁厚均不小于计算所需壁厚,强度校核合格。同时两条蒸汽管道运行时应严控运行参数,严禁超温超压运行,在投运管道过程中应当充分暖管,按照操作规程控制管道内蒸汽升温升压的速度。