高炉煤气与回转窑工艺研究

高明文,苗立雄,王卫中,王艳明,赵利兵

(山西中阳钢铁有限公司,山西吕梁 033400)

0 引言

白灰回转窑系统分为冷却器、回转窑、预热器、尾气处理系统和煤气燃烧系统。整个系统从窑头蓄热燃烧器开始到烟筒,顺序是:窑头蓄热燃烧器、窑头罩与冷却器、回转窑、预热器、废气管道、电除尘器、窑尾引风机、烟囱。这些设备紧密联系在一起,由密封装置连接,形成一个巨大且密闭的联通器,煤气、空气通过管道同时进入燃烧器,煤气和空气喷出燃烧器时均匀混合燃烧,烟气经过窑内、预热器、废气管道、电除尘器、窑尾引风机,最后排出烟囱。

整个系统以负压操作,如果窑内煤气燃烧不充分,就会有多余的CO 气体进入电除尘器内。由于电除尘器的截面积要比系统管道大的多,带有CO 的烟气在电除尘器内的流速只有0.6 m/s 左右,如果电除尘器有火花放电现象存在,电除尘器就会存在爆炸的危险。假如烟气不经过电除尘器直接排空,也会存在管道内形成CO 的二次燃烧,管道会被烧红,窑尾温度持续升高,预热器内温度升高而出现结料现象。因此,在操作上特别关注窑尾的温度变化,窑尾的温度过高不仅浪费了热能,更危险的是存在安全隐患。

煤气的使用配比是回转窑焙烧操作的关键点,尤其对高炉煤气的配比,绝不是无限制的加入,更不能随心所欲,需要适量的搭配。高炉煤气燃烧的速度慢、燃烧火焰长,仅有不足25%左右的燃烧成分(CO),有70%以上不燃烧成分(N2、CO2等),而焦炉煤气的燃烧成分就有90%以上,燃烧速度快,火焰集中且较短。当这二种煤气以1∶1 的比例进行配比时混合燃烧效率良好,而且混合煤气的比热值为符合设计要求的2350 kcal。如果把高炉煤气和焦炉煤气的比例按2∶1 混合燃烧,因为其热值只有1789 kcal,无法达到生产工艺的最高要求,而且石灰石还没有彻底溶解,导致生烧量过大,而且窑尾温度超高,电除尘的进口气温也过高,尾气中的CO 浓度严重超标,由于尾气携带着巨大的热能,所以白灰的品质也无法提高。而如果把高炉煤气和焦炉煤气的比例按1.5∶1 混合燃烧,那么其热值能达到2020 kcal,可以组织生产操作,对产量质量的影响不大。

1 高炉煤气特性的理论分析

1.1 高炉煤气的成分及发热量

高炉煤气的主要可燃成份为CO 和极少量的H2,其他的主要成份则是放射性物质N2和CO2,同其它的动力燃气一样也是一类极低热值燃气。高炉煤气的具体成分指标见表1。

表1 高炉煤气各成分体积分数

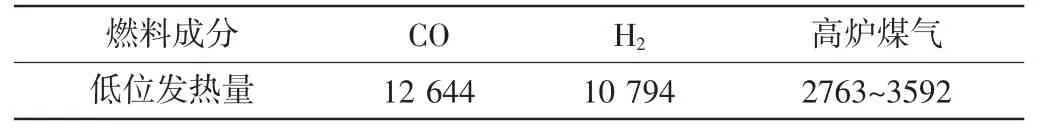

按照CO 和H2的低位发热量可以测算出高炉烟气的低位发热量,具体数据见表2。

表2 CO、H2 低位发热量及高炉煤气低位发热量 kJ/Nm3

通常情况下,理论引燃环境温度随着燃气中低位发热量的增加而提高。高炉煤气的理论燃烧温度比高发热量的普通燃气低得多,各种燃气的理论燃烧温度见表3。

表3 各种燃料理论燃烧温度对比 ℃

对以上表格数据进行比较,可以看出高炉煤气的理论点燃温度仅有1300 ℃,并且燃用高炉煤气后所形成的火焰放射效能也较低,仅通过烟气中的三原子分子气体(CO2、NO2、SO2、H2S)传递辐射热,所以高炉煤气理论点燃后所形成的烟气对自身的放射效能较弱,传热能力下降60%。

1.2 高炉煤气燃烧烟气量

掺烧的高炉煤气烟尘数量也会增多,在同等供热负荷情况下,高炉煤气燃烧所产生的烟尘数量比其他燃料燃烧所产生的烟尘数量多出约30%~60%。燃用高温烟气时生成的烟雾数增多,烟气的总流量增加,但同时排烟损失也很大。

2 掺烧高炉煤气对回转窑性能的影响

2.1 对炉膛内燃烧特性的影响

(1)回转窑中掺烧高炉煤气时,由于高炉煤气的低点发热量很低(2763~3592 kJ/m3),而焦炉煤气的低点发热量大约为16 700 kJ/m3,所以在炉膛出口中的理论上燃煤温度必然降低,从而造成了焦炉煤气燃烧的稳定性变差。

(2)掺烧了高炉煤气后,由于送入炉膛出口内的吸热性介质增加,烟气的热容量增加,火焰中的高温水平降低,火焰中心位置前移,从而导致在炉膛出口内的时间减少,就会导致煤的不充分燃烧。

(3)掺烧高炉煤气后,由于炉膛出口内烟量增大,炉膛出口内的烟气流量增大,也导致了煤气的不充分燃烧。

(4)掺烧高炉煤气后,在高温烟气中产生的N2等大量的放射性气体妨碍了可燃成分和空气的充分混合,从而降低了引起爆炸反应的气体原子之间产生撞击的概率,造成燃烧不平衡、不充分。

可见,通过掺烧高炉煤气,若不增加炉膛出口的温度水平,则高炉煤气的最高掺烧率必须在25%以内。高炉煤气燃料中,占有较大比例的N2等双分子气体并不具有放射能。同时,由于高炉煤气爆炸后产生的烟雾中三原子分子气体大部分为CO2和少量的H2O,CO2的放射能要小于H2O,所以在掺烧高炉煤气之后,由于回转窑内火焰放射能降低,更多的热量流入了窑尾、加热器和烟气口。因此在配入高炉煤气后,炉膛与出口内的热交换能力减少了,使回转窑的后期温度升高、窑尾温度升高、预热器进口的温度升高、预热器塔顶的温度升高、预热器出口的温度升高。因而排烟温度的增加,排烟热量损失也增大。

2.2 对回转窑内燃烧特性的影响

高温烟气中大部分的放射性废气、N2、CO2等在点燃时并不参加燃烧反应,相反还吸入了大部分可燃性气体在燃烧过程中所放出的热能,从而导致高炉煤气的理论自燃温度偏低。尽管由于高炉煤气为气体燃料,理论自燃温度要远远小于焦炉煤气(1880~2140 ℃),但是高炉煤气中存在的大部分惰性废气会阻止火苗传递,使火苗的传递速度变慢(比如层流火苗传递速度仅为0.3~1.2 m/s),所以,为了进一步提高理论自燃的稳定程度,就需要增加理论自燃温度。高炉煤气中基本不包含灰份,点燃时火苗中基本上不产生放射能力,因为只有在点燃时产生的烟雾中的三原子分子气体燃烧才具备放射能力,而高炉煤气中大部分的N2不具有放射能力,故回转窑炉膛中的烟气放射传热能力相对低下。

2.3 对窑尾温度和废气温度的影响

对流受热表面的污染系数也很低,只有0.004 3。当排烟流量为10 m/s 时,污染系数约为0.019。由此可见,在点燃高炉煤气之后,由于对流受热面上的热量有效系数增加,从而导致了对流受热面上的吸热能增加。

高温烟气中存在着大量的放射性废气,因此产生相同燃烧能力的高炉煤气产生的烟尘总量要超过燃烧焦炉煤气时产生的烟尘总量,流经对流受热面上的烟尘数量增加,烟尘流量也增大,从而导致气体对流传热量的传热系数变化较大,气体通过对流吸收的热能增加。吸收对流受热面上热量的过热蒸汽温度增加,排烟热损失温度也增加,因此锅炉排烟热损失增大。

为了确保窑头负压而不造成回火现象,就必须加大窑尾风机的抽吸力。与此同时,窑内的气流速度相应增加,热损失也增加。

2.4 改进措施—增加煤气预热和空气预热装置

因为高炉煤气的理论点燃温度比其他煤气低,引燃高温只有1150 ℃。所以利用点燃后的高温烟气,使空气和煤气加热来提升理论点燃温度,是切实有效且节能的措施。助燃空气温度每提升100 ℃,高炉煤气的理论点燃温度可提升40 ℃;而高炉煤气的入炉温度每提髙100 ℃,高炉煤气的点燃温度可提升60 ℃。使用新型高效节能的煤气预热器,既可使空气和煤气分别加热到200~300 ℃,又可将高炉煤气的理论点燃高温提升到1400 ℃。加装煤气空气预热器一方面,能够更进一步减小排烟热量损失温度,从而改善了焙烧效果。另一方面也能够增加进炉力量,进而增加了燃烧温度,增加了火苗的辐射能力,从而改进了高温烟气的着火和燃尽条件。这样,在高炉煤气、助燃风温度的同时每增加10 ℃,理论上燃烧温度即可增加5 ℃。

目前回转窑安装了高炉煤气预热器,但是在运行了几个月后,出现了煤气换热片严重磨损开孔的问题,通过多次原因分析,最终得出了结论:该煤气预热器安装在电除尘器进口的位置不合理,应该设计安装在电除尘器的出口比较合理。因为高温气流中含有颗粒粉尘,首先通过除尘器的除尘净化,然后进入煤气预热器后不会造成对换热片的严重磨损,可以延长煤气预热器的使用寿命,实现节能降耗、节约成本,有效提高设备的运行率。

2.5 煅烧石灰用回转窑的热平衡计算(表4)

表4 热平衡

3 结语

根据以上分析,结合回转窑生产工艺要求,回转窑使用焦炉煤气与高炉煤气混合气体来焙烧石灰,其最佳效果就是两种煤气按照各占50%的流量配比进行混合,焦炉煤气流量稳定在6000~6500 m3/h;高炉煤气流量稳定在6500~8000 m3/h,可以满足生产的需求。但由于整体焦炉煤气量的不足,因此当焦炉煤气的流量控制到6000 m3/h 以下,高炉煤气流量搭配在6500~8000 m3/h 时,其混合煤气的热值小于2000 kcal/m3,所烧成的白灰质量不稳定,生烧率超标,白灰产量就会趋于下降。由此,需要严格控制两种煤气混合比例,确保混合煤气的发热值大于2000 kcal/m3,助燃风的过剩系数控制在1.1~1.2 之间,将煤气达到完全燃烧程度,为回转窑生产的稳定运行、优质高产创造充分的条件。