大型压铸三板模实用开模机构设计

勾建勇

江苏嵘泰工业股份有限公司 江苏扬州 225200

1 序言

针对回转体类铸件或有特殊填充要求的铸件,采用中心进浇是一种常见而有效的金属填充模式,由于浇注系统的设计差异,需要用三板模设计来实现压铸件的中心浇注、成形及脱模。一些大型压铸件模具本身重量达几十吨,大的流道截面积对流道断开需要的力更大,这对三板模开模机构的承载能力及运行可靠性提出了非常高的要求。本文结合某载货汽车传动箱壳体压铸件三板模设计应用的案例,对一种简单实用的开模机构设计方案进行具体介绍。

2 典型压铸三板模结构介绍

图1所示为典型压铸三板模模具结构,主要由A板、B板、C板三个模板组成[1]。A板又称流道板,用于连接压室并被固定在压铸机定模板上,横浇道及料饼设计在A板上;B板相当于普通两板压铸模的定模,铸件定模型腔及浇道的锥柄设计在B板上;C板相当于两板模的动模,铸件的动模型腔及分流锥设计在C板上,且C板通过模脚与压铸机连接。

图1 典型三板模示意

三板模的开模过程分为两段:第一段是A板与B/C板脱开,实现图1中横浇道、料饼7与锥柄6脱开,此时B板与C板处在锁模状态;第二段B板移动被限制,在压铸机开模力作用下,C板与B板开模,并在开模到位后通过压铸机顶出系统将铸件从C板(动模)顶出。

三板模的开模过程需要解决以下几个问题。

1)横浇道与锥柄的断开,以及横浇道、料饼从模具A板脱落动作的稳定可靠。

2)在A板开模过程中,保证B板与C板处于锁模状态开。

3)第二段C板与B板开模后,B板处于悬空状态,B板不能下垂,保证合模时B板与C板同心。

3 传动箱壳体产品及模具基本信息

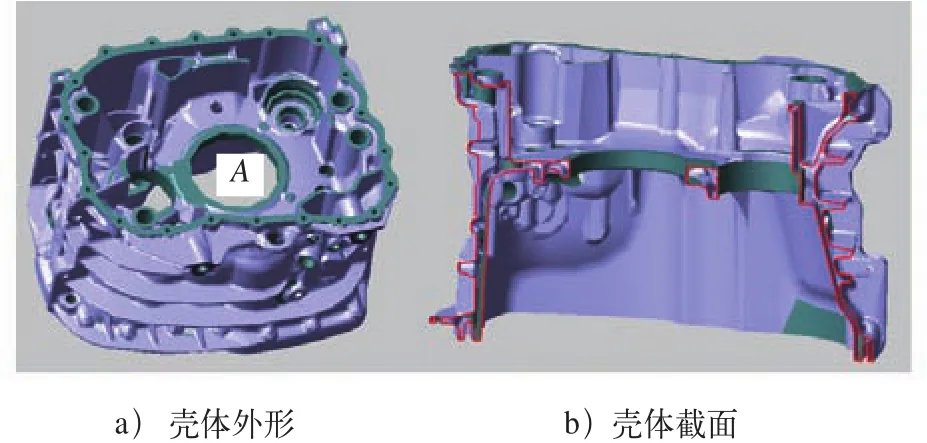

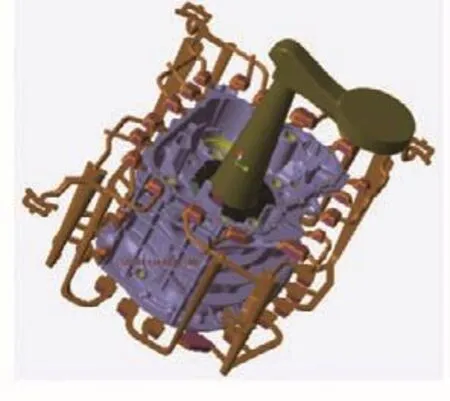

图2所示为某款载货汽车传动箱壳体铸件,重量24.8kg,侧面需要用4个滑块成形,产品结构呈H形回转体结构,中间A位置有一个φ135mm的圆孔。根据产品的结构特点,采用从中间圆孔的中心进浇压铸方案,三板模结构,压铸机锁模力3200t(约32MN),浇注重量46kg,模具总重约56000kg,B板重量约22000kg,铸件及浇排系统设计如图3所示。

图2 载货汽车传动箱壳体铸件及截面3D轮廓

图3 铸件浇排系统设计

4 三板模实用开模机构设计

4.1 内扣式横浇道断开及落料机构设计

通常三板模横浇道断开采用液压切刀机构[2],借助压铸机抽芯信号接口及液压系统实现:在B板的分型面设计带切刀的液压抽芯机构,开模时横浇道随B板从A板脱出,抽芯机构驱动切刀将横浇道切除,液压切刀动作可靠。但对于这种大型三板模,横浇道与锥柄的连接面积大,需要的剪切力非常大,切刀寿命较短,驱动液压缸直径大,模具结构复杂,因此需要压铸机配置特殊三板模切刀程序来实现。

图4所示为针对传动箱模具设计的一种内扣式横浇道断开机械机构方案,即在A板设计了一个扣模块4,扣模块通过锁紧螺栓固定在A板中,凹入的扣块型腔扣住横浇道头部,使横浇道不能按水平方向脱模,在B板与A板开模时拉断横浇道与锥柄的连接部分,横浇道留在A板上,扣模块旋转脱模面设计成圆弧面,以实现后续横浇道从A板脱模。

图4 内扣式横浇道断开机构

(1)扣模块的设计要点

1)横浇道扣入部分的截面积要大于锥柄与横浇道连接部分截面积的1.5倍,以确保横浇道扣入部分的强度大于与锥柄连接部分的强度。

2) 扣模块需要有足够的刚度与耐疲劳强度,推荐采用H13热作模具钢,高频感应淬火后进行3次回火去应力,热处理硬度45~46HRC。

3) 扣模块圆弧面8部位的形状,需要模拟横浇道,以扣模块压紧面为中心旋转运动时没有阻碍为目标。

图5所示为传动箱壳体模具扣模块2D设计结构;图6所示为模具A板与扣模块实物。

图5 扣模块2D结构

图6 模具A板与扣模块实物

(2)横浇道、料饼落料动作分解 图7a所示为A/B板开模状态,模具打开后,由于扣模块的作用,横浇道无法脱模,因此与锥柄连接部拉断后,横浇道留在A板上;图7b所示为压射冲头执行顶出动作,推动横浇道与料饼向左移动,同时整个横浇道以扣模块压紧面为中心作旋转运动,实现横浇道从扣模块中脱出;图7c所示为冲头执行退回动作,横浇道上部因受A板阻挡而从冲头脱落。

图7 内扣式横浇道断开及落料动作分解

4.2 开模机构设计

根据上述三板模开模动作,第一段为A板开模,横浇道断开,这个过程B、C板处于锁模状态;第二段为B板与C板开模,对于一般的中小型三板模,因为产品在B板(定模)中的脱模力远大于浇道部分在A板的脱模力,所以不采用特殊结构,也可以在保证横浇道与锥柄断开的状态下,A、B板脱模时B、C板仍处于锁紧状态,但这个传动箱壳体的大型三板模,锥柄与横浇道连接部分的截面为φ55mm,截面积为2375mm2,参照ENAC 1706标准中AlSi9Cu3(Fe)的抗拉强度为240MPa[3],需要的拉断力为570kN,已经超出铸件从B板(定模)的脱模力,因此必须设计一种可靠的开模机构来实现第一段的开模动作。

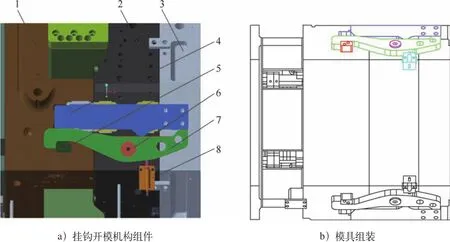

(1)挂钩式开模机构设计 图8所示为针对传动箱壳体三板模设计的一种挂钩式开模机构,包括固定在A板上的导向压板4,固定在C板上的挡块5,通过转轴6固定在B板上的挂钩板7,固定在B板上的预紧组合8。挂钩板以转轴6为中心转动,预紧组合8采用弹簧销支撑挂钩板7,以防止其自由转动。

图8 挂钩式开模机构

(2)挂钩式开模机构动作原理 图9a所示为锁模状态,挂钩板2扣在挡块1上,A、B、C板处于锁紧状态;图9b所示为A、B板开模状态,在压铸机开模力作用下,B板与A板脱开,初始开模行程中,导向压板的a部位凸台沿挂钩板上表面平面移动,由于挂钩与挡块处于卡住状态,B、C板被挂钩板锁在一起,当导向压板a部位凸台碰到挂钩板c部位凸台时,挂钩板以转轴4为中心顺时针旋转,挂钩板与挡块脱开,B板在开模行程控制装置的阻碍下停止运动,在压铸机开模力作用下,C、B板开模;图9c所示为A、B、C三板处于开模状态,此时预紧块撑住挂钩板右侧底部,防止挂钩板顺时针自由转动。合模过程,C、B板合模后,推动B板右移,当挂钩板d区域接触到导向压板b区域圆弧面时,挂钩板以转轴为中心逆时针旋转,挂钩板与挡块卡住后将B/C板锁死;图9d所示为相关部位指示。

图9 挂钩式开模机构动作原理

(3)挂钩式开模机构设计要点 根据挂钩式开模机构特点及使用要求,这种结构设计要点如下。

1) 挂钩板在开模过程承受拉力,需要足够的强度与韧性,推荐采用40Cr钢,调质硬度30~35HRC;挡块采用H13,高频感应淬火后进行3次回火,硬度45~46HRC。

2)为保证足够的锁紧力,对大型三板模配置这种挂钩式开模机构4个,分布于模具4个角上,其中导向压板与模具方导柱做成一体,以减小模具空间与部件成本。

3)预紧组合用弹簧销预紧,选用矩形高强度弹簧。

4)在锁模状态下(见图9a),导向压板凸台与挂钩板凸台之间的设计距离,要小于A/B板的开模行程。

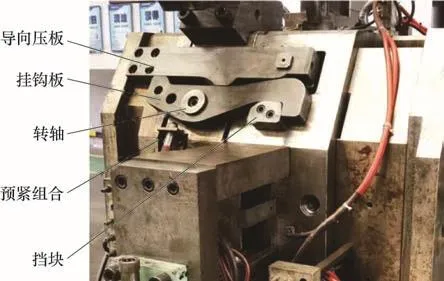

挂钩式开模机构模具实物如图10所示。

图10 挂钩式开模机构模具实物

4.3 B板支撑机构设计

对于三板模B板(定模板)的支撑,采用最多的是图11a所示的结构,用模具托架支撑的形式,模具托架需要关联压铸机的开模信号,用液压系统驱动液压缸带动模具托架随开模动作一起运动[4],这种结构复杂,模具托架成本高,对于传动箱壳体这类底部有大抽芯的模具,模具托架容易与抽芯机构干涉。

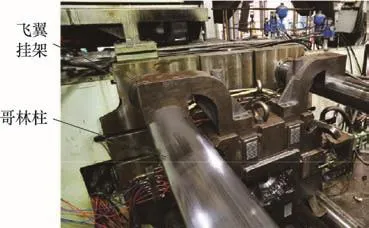

为此,设计了图11b所示的飞翼挂架形式,通过飞翼挂架将B板支撑在压铸机哥林柱上,飞翼挂架用螺栓联接在B板上,挂架包含支架、调节块、导滑套3个部件,如图12所示。

图11 B板支撑机构

图12 飞翼挂架部件

(1)支架 采用QT500铸造,精密加工。

(2)调节块 采用45钢调质,用于调整飞翼挂架与压铸机哥林柱的距离。

(3)导滑套 采用铜材质,与压铸机哥林柱接触面加工有网状润滑油槽,侧面加工注油孔,使用时定期注入润滑脂进行润滑。

飞翼挂架模具实物如图13所示。

图13 飞翼挂架模具实物

5 生产验证

采用上述设计的三板模开模机构,包括扣模块断料机构、挂钩式开模机构、飞翼挂架机构,在载货汽车传动箱模具上经过了批量生产验证,实际生产铸件及模具如图14~图16所示。该开模机构结构简单,动作可靠,生产效率高,模具成本降低了8%,节省压铸机辅助配置投资30余万元,已经在其他大型三板模具推广使用。

图14 产品带流道锥柄实物(流道拉断状态)

图15 模具整体实物

图16 飞翼挂架在压铸机上安装实物

6 结束语

实践证明,对于批量生产的压铸模具,尽可能采用简单可靠的机械设计结构,可以降低模具成本,减少生产过程故障停机频次,提升生产效率,是一种行之有效的实用设计方案。