多流程皮带机高精度提升型导料槽设计

张 程

秦皇岛港股份有限公司第九港务分公司

1 引言

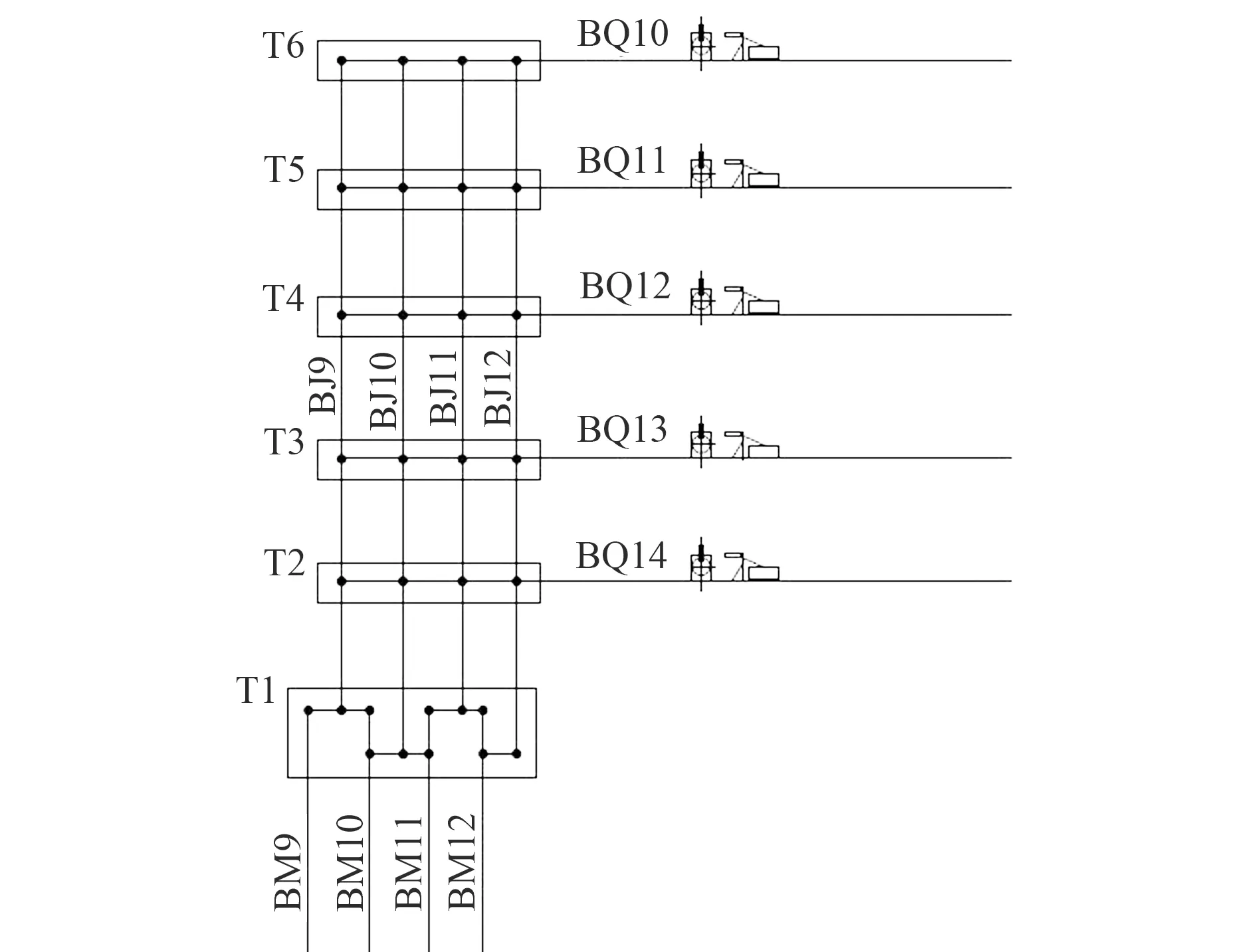

某煤炭码头取装线皮带机的导料槽系统主要集中在BJ线上,BJ皮带机是取装作业的中转皮带机,上接5条BQ线,下转4条BM线,作业工况较为复杂(见图1)。每条BJ皮带机上分布着5个落料点,由伸缩头对位,由于设计缺陷,BJ导料槽存在着以下缺点:洒落煤严重;结构下沉,挡皮安装困难;密封较差,扬尘洒落;软性挡皮不耐磨,更换频繁。

图1 皮带机布置图

通过对问题溯源分析发现:在异线配煤大流量作业时,同一条皮带上会有2个作业导料槽,同时皮带还将经过3个非作业导料槽。此时,煤流会与导料槽边缘的挡皮发生刮碰而洒出,不但加速了挡皮磨损,严重时还会导致挡皮松动掉落,引发设备故障。

针对此问题,提出解决方案:恢复导料槽提升功能,在非作业流程时,将导料槽提升至不与皮带接触的位置,解决洒落煤问题,同时降低密封挡皮磨损率与设备故障率。

2 高精度提升型导料槽设计

2.1 可行性分析

BJ导料槽在设计时具备提升功能,原导料槽4角有4根电动推杆顶升导料槽,为方便更换挡皮维修,只有手动功能,无法实现随流程自动升降。

但原设计无法实现4角同步升降,导料槽经常卡滞在半空,因此,自投产起,电动推杆提升功能就被废除。

多执行机构的同步运行在液压系统中应用比较成熟,为此,使用液压系统为新的提升动力系统,并以此为基础,设计整套液压系统。

2.2 液压系统的设计与计算

2.2.1 油缸选型与计算

导料槽总重量为4 428 kg,平均分配到4角油缸上,每根油缸承重为1 107 kg,中低压液压系统就可以满足顶升需求。初步选定的油缸内外径尺寸为36 mm和63 mm,计算油缸无杆腔压力约为3.6 MPa。考虑液压管路压力损失及积煤等因素,确定系统压力为4 MPa。

提升高度约150 mm,根据设计手册,油缸的行程要在250 mm以上,安装高度应该大于900 mm,油缸上下铰点的距离范围应在650~1 150 mm之间,以此条件,结合现有备件,最终选定油缸型号为36/63-380。

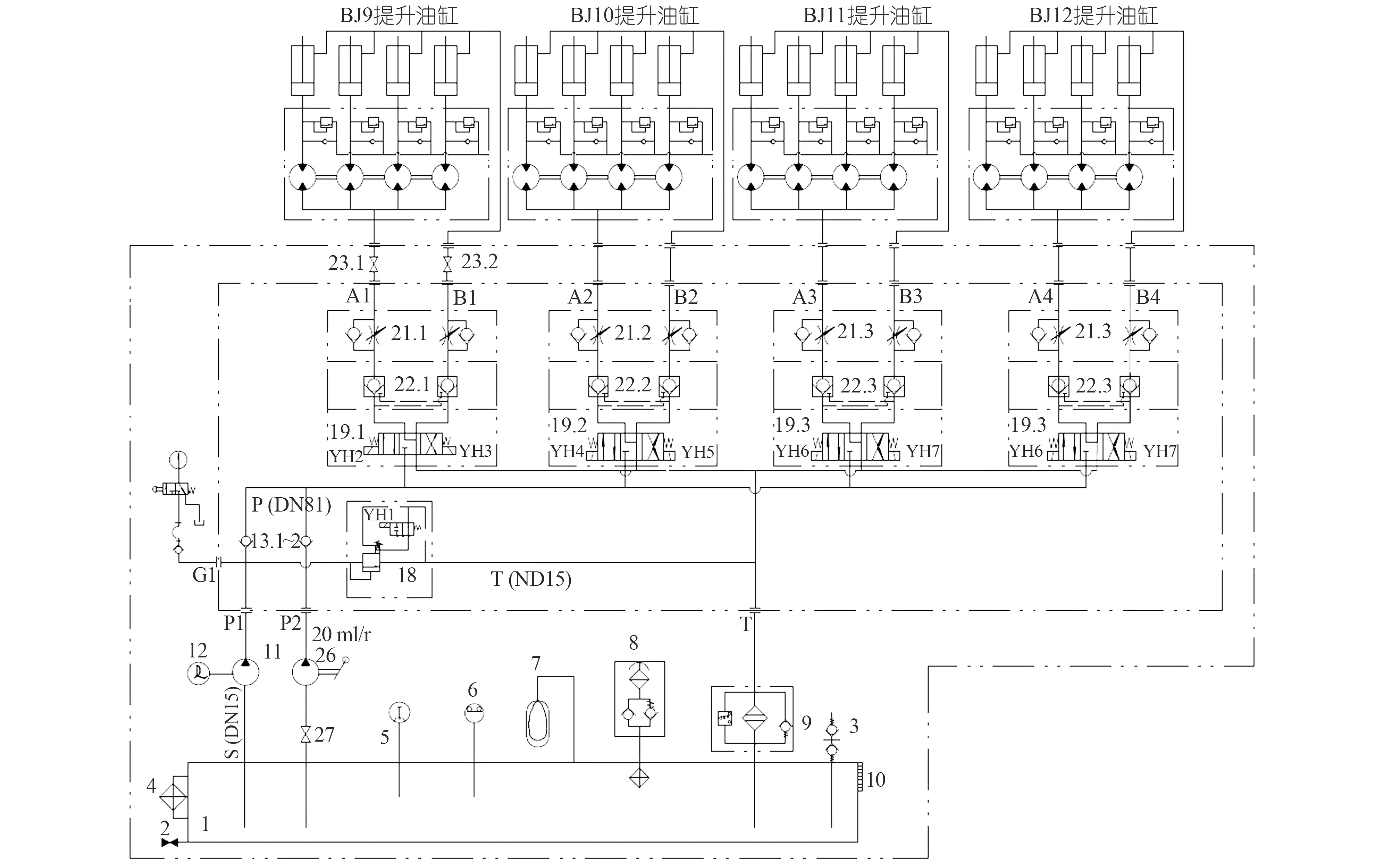

2.2.2 液压系统设计

每个转接塔安装1台液压站,单个转接塔有4个导料槽,每个导料槽需4根油缸来支撑,则每个液压站的执行机构数量为16,对应的换向阀数量为4。

导料槽提升动作的时间t为10 s左右,总提升行程S=100 mm,计算单缸的瞬时流量为:

(1)

式中,R为油缸内径。由于作业流程规则,同一个转接塔的导料槽不会出现同时提升的情况,因此,依据单个导料槽提升需求计算系统所需的最大流量为:

Qmax=4Q≈7.6 L/min

(2)

故选用液压泵型号为丹尼逊SDV10,流量8.5 L/min,系统所用电磁阀最大流量60 L/min,均满足使用要求。

2.2.3 同步性实现方案

为保证4台油缸动作的同步性,设计了4条同步液压马达构成的速度同步回路,采用4个轴刚性连接的等排量双向液压马达作为流量分流装置。当某一路电磁阀处于工作状态时,液压泵输出的压力油进入等排量的4个双向液压马达,然后进入油缸下腔,4个油缸同步上升。系统原理图见图2。同步马达的型号为UD 4.5/4TV,此同步马达单片排量为4.5 mL,并带有超压保护和补油功能。

图2 同步提升液压控制回路

2.3 软硬限位保护

对导料槽提升和下降的限位,将原有的机械开关更换为电气接近开关。接近开关无需与运动部件进行接触,具有动作可靠、性能稳定、频率响应快、应用寿命长、抗干扰能力强等优点,并具有防水、防震、耐腐蚀等特点。

为提升系统可靠性,在电气限位之外,又增加了一层可调机械硬限位,结合液压溢流阀使用。当上升或下降超过预定范围触碰硬限位时,溢流阀超压溢流,液压系统卸荷,动作停止。实际安装时,硬限位的范围比软限位稍大,正常情况下硬限位不起作用,软限位失效时,硬限位作为系统的最后保护。

2.4 导料槽密封改造

原有导料槽与皮带的接触面采用软性挡皮密封,这种形式密封差、强度低、不耐磨,且当升起的导料槽下降时,软性挡皮无法自动回位,会导致偏移、堆积等问题。因此,需要对导料槽密封机构进行改造。

使用双层防溢裙板替换原有的导料槽挡皮,防溢裙板的材质为聚氨酯,耐磨性强,密封性能优异。防溢裙板的直板紧贴导料槽侧面,底部与皮带接触,防止物料外溢;裙边外翻,可在一定角度内旋转,靠橡胶板的弹力,自动跟踪皮带,始终与皮带保持紧密接触(见图3)。这种双层硬质设计,符合提升导料槽使用要求,同时能有效防止物料洒落。

1.压板 2.角铝 3.二道护帘 4.防溢裙板 5.输送带图3 防溢裙板安装示意图

3 结语

改造完成后的导料槽实现了自动升降,当上游BQ伸缩头对位到相应的BJ下料斗时导料槽落下,其余情况下导料槽升起。改造完成后,BJ沿线洒落量减少了70%以上。由于非作业流程下导料槽升起,防溢裙板不与皮带接触摩擦,大大降低了裙板的磨损率,再加上聚氨酯材质裙板本身的耐磨性,全新防溢裙板的使用寿命预计在5年以上。高精度提升型导料槽的应用,有效消除了导料槽下沉及大量洒落煤带来的安全隐患,具有较好的环保效益,对港口类似设备的改造具有借鉴意义。