双起升岸边集装箱起重机上架分离油缸同步控制装置设计

张采龙

盐田国际集装箱码头有限公司

1 引言

随着国际航运业的发展,集装箱运输船舶不断增大,码头岸边集装箱起重机(以下简称岸桥)也朝着大型化、高效率方向不断升级,同时起吊2个40 ft集装箱,或者4个20 ft集装箱的双起升岸桥应运而生。针对双起升岸桥上架分离油缸同步精度不足的问题,对液压同步控制装置进行改造,取得了良好效果。

2 上架分离油缸控制原理

2.1 分离油缸的功能和作用

双起升岸桥一般指岸桥的主起升缠绕系统中包含2组吊具,目前主要有独立双起升、分离上架双起升和差动双起升等多种形式[1]。

待改造双起升岸桥均采用独立双起升形式,由相对独立的海、陆侧起升机构组成,靠近海侧的称海侧起升机构(以下简称海侧),另一套为陆侧起升机构(以下简称陆侧)。

在双起升模式时,为了让海、陆侧2个吊具同时准确对箱,防止2个吊具或抓起的集装箱在空中发生碰撞,在海、陆侧上架分别设置了分离油缸和夹抱器,左右各1套(见图1)。安装在海侧上架的分离油缸活塞杆端部是1个球头,陆侧上架的夹抱器夹住海侧分离油缸的球头,实现海、陆侧上架刚性连接,且距离可控。司机每次抓起或放下1对箱,都需要通过控制分离油缸来调整吊具的距离,让海、陆侧吊具同时对准箱孔,或把吊起的海、陆侧集装箱同时准确插入相邻的船槽或拖车。可见,分离油缸是双起升岸吊作业中动作频率和重要性都非常高的部件。

1.海侧上架 2.陆侧上架 3.分离油缸 4.夹抱器图1 上架及分离油缸结构示意图

2.2 分离油缸的控制模式

分离油缸有自动和人工2种控制模式。

(1)自动控制。当小车向海侧行驶时,分离油缸在PLC控制下自动回缩,缩至预先设定的海侧记忆位置,以对应紧密相连的两个船舱口;当小车从海侧向陆侧运行时,分离油缸自动伸出,到达设定好的陆侧记忆位置,对准并排等候的两台集卡。

(2)人工控制。最终的准确抓箱和放箱属于精准控制环节,需要微调,由司机人工控制。在司机室设有2个踏板开关,分别控制油缸的伸出和缩回,调整海、陆侧吊具的距离,以对准装卸目标。除了脚踏开关外,还有1个操作手柄,用于控制2个油缸同时做反方向动作,往左拨手柄时,左油缸伸出、右油缸缩回,往右拨手柄则相反,这种调整动作俗称“八字”动作。八字动作用于调整或纠正2个吊具的平行度。此外还有1个3位选择开关,用于选择需要控制的油缸,开关置左,选择左边油缸动作,右边不动;开关置右,右油缸动作,左边不动;开关置中,则选择全部。此功能便于维保时进行故障判断和排除,也便于新司机进行吊架连接操作练习。

2.3 分离油缸的液压控制原理

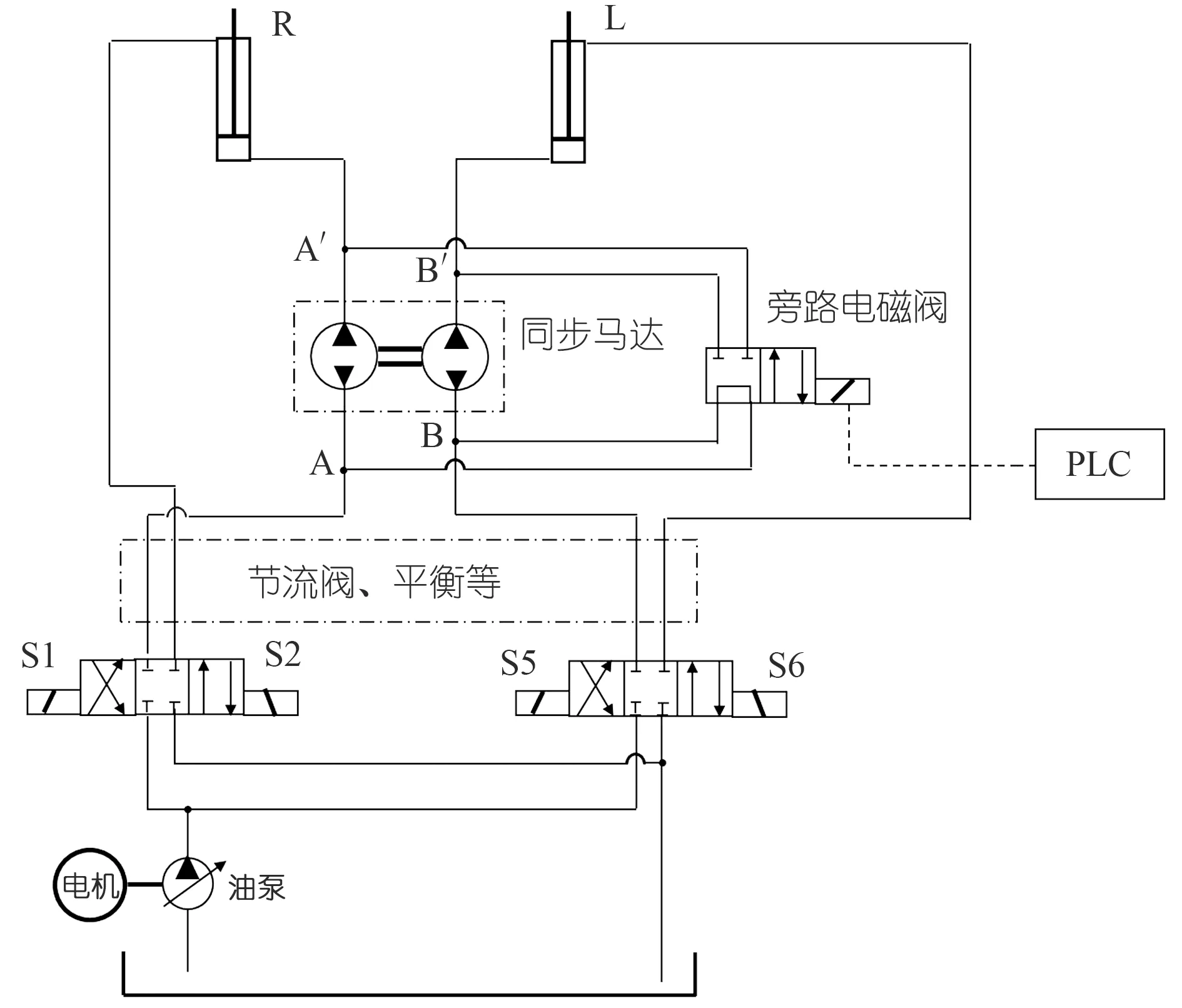

图2为分离油缸液压原理图。

图2 分离油缸液压原理图

当司机踩伸出踏板开关且选择全部油缸时,PLC发出指令,方向控制阀S2、S6同时得电,R、L油缸同时伸出;当司机踩缩回踏板时,方向控制阀S1、S5同时得电,R、L油缸同时缩入,以此控制海、陆侧吊具的距离。

当司机发现吊具不平行需要调整时,则通过八字手柄,让2个油缸做反向动作,即一个油缸伸出,另一油缸缩入。此时PLC发出S2、S5同时得电或者S1、S6同时得电的指令,由此纠正吊具的平行度。

系统提供快慢两档选择,司机选择快速档且油缸缩入时,对应的S3、S4得电,伸出时对应的S19或S20得电。S3、S4得电分别接通单向节流阀14A和14B,使油缸快速缩回;S19和S20得电让油缸差动连接,快速伸出。

3 原分离油缸不同步情况与原因分析

3.1 存在的问题

在作业过程中的人工控制的阶段,司机需要多次点动踩踏板来调整海、陆侧吊具或所吊集装箱(以下简称吊具或箱)的距离和姿态后才能准确对箱。由于分离油缸运行速度的不同步,原本平行的吊具或集装箱,在司机踩伸缩踏板后,常常变得不平行。例如,当司机点动伸出,如果左油缸伸出速度比右油缸快,左边的油缸伸出的行程大于右油缸,原本平行的吊具或集装箱,左边间距变得比右边大。这时司机需通过手柄控制左油缸缩入一点、右油缸伸出一点,来纠正2个吊具或箱的平行度。等纠正好平行度后,距离又发生改变,须再次点动踩踏板来调整距离。如此反复多次,才能逐步接近并最终对准目标。油缸的同步性越差,反复的次数将越多,司机的操作强度就越大,效率也就越低。

3.2 原因分析

3.2.1 原节流阀控制精度不足

油缸的运行速度由进出油缸的液压油流速决定,流速越高,伸缩速度越快[2]。两条油缸是否同步,取决于进入或流出油缸的液压油流速是否一致,一致性越高,同步性越好。

从原理图2可知,原液压系统通过多个可调节流阀的组合控制,限定液压油流速,继而调整油缸的伸出或缩回速度的。当S2、S6同时得电,左右油缸同时伸出,R油缸伸出的速度由单向节流阀14C和12A右阀调节,其中14C限制油缸进油流速,12A右阀限制油缸回油流速。L油缸伸出的速度由单向节流阀14D、12B右阀调节,其中14D限制油缸进油流速,12B右阀限制回油流速;当S1、S5得电,R、L油缸同时缩入,缩入的速度分别由12A、12B的左阀控制,缩回速度通过限制回油流速来控制。

S19和S20、S3和S4虽然均为快速档设计,但和S1、S2、S5、S6一样,都同属于方向控制阀,只负责油路的接通或关断,不参与液压油的流速的调节,故与油缸同步性无关联。而流速主要取决于上述几个单向节流阀的共同控制。此设计虽然有结构简单、紧凑、成本低的优势,但实践证明同步精度较不足,达不到双起升岸吊上架及吊具精确控制的要求,满足不了高效操作的需求,且调整难度大。

3.2.2 集装箱积载不均衡

集装箱积载不平衡,导致左右油缸的负载不平衡,油缸的负载越不均衡,油缸的不同步性越凸显。假如集装箱左边重右边轻,则左油缸伸出或缩回的动作均较右油缸偏慢。

3.2.3 司机频繁的点动动作

司机操作过程中,需要频繁做点动动作,去对准装卸目标。这种操作方式需要不停地克服重物的惯性,每次点动都积累一定的误差,随着点动的次数增加,积累的误差也越来越大。

3.2.4 不同步性被放大

左右分离油缸距离2.23 m,而40 ft箱长11.8 m,是油缸间距的5.3倍,如果左右油缸伸缩行程误差50 mm,那么,在吊具两端插入相孔的旋锁处,偏差就被放大5.3倍,即265 mm。

综上,只有提高分离油缸的同步控制精度,找到一种不论点动还是连续运行、不论集装箱积载均衡与否都能同步运行的油缸控制方案,才能彻底解决问题。

4 解决方案

4.1 油缸油路接入同步马达

在原上架分离油缸液压回路串联接入一个液压同步马达,分别在节流阀14C和R油缸、14D和L油缸之间接入[3]。理论上,只要严格控制此2路的流速,就可实现2个油缸同步。

为方便说明原理,把与同步无关的阀、油路剔除后简化液压原理图见图3。同步马达由2个规格型号完全相同的齿轮泵组成,A泵和B泵。A、B泵的转轴经齿套式联轴器硬连接,确保只能同步旋转。液体的不可压缩性,决定了通过这2个齿轮泵的液压油体积是相等的,即流经A-A′和B-B′这2个通道的流速是一致的(忽略泵的物理加工精度和微小内泄等因素)。将这2个通道分别串联接入左右分离油缸的无杆腔油路,利用它们流速相同的特性,即可达到分离油缸同步运行的目的。

图3 同步马达及旁路阀原理图

另外,由于同步马达具有根据载荷自动分配压强的特性,同步马达参与控制后,原本受集装箱积载均衡性影响的同步性能,变得不敏感了,适应性更强更稳定了。不妨作定性分析:假设R油缸的载荷比L大,当S2、S6得电2个油缸同时伸出时,由于L油缸阻力较小,有较快伸出的趋势,故与L串联的B泵企图更快旋转,但由于2个泵转轴硬连接,只能同步旋转,使得B泵驱动A泵旋转。此时B充当液压马达,A充当油泵。流经B到达B′的油因做功压强降低,即Pb>Pb′(A、A′、B、B′处的压力分别标作Pa、Pa′、Pb、Pb′);流经A-A′的油被做功,获得能量,出口压强Pa′升高,即Pa′>Pa。由于A和B接口在旁路电磁阀处相通,即Pa=Pb,则有Pa′>Pb′。可见,同步马达入口的压强相等,但出口压强发生了变化,负载大的R油缸获得了比L油缸大的压强,因此获得更大的推力,出口压强的变化平抑了油缸载荷的不均衡。同理,油缸活塞缩回时,即载荷大的油缸亦可获得更大的回缩力。

同步马达这种结构特点决定了其具有根据油缸的载荷,通过内部泵芯的同步旋转和相互角色转换(充当油泵抑或马达)按需分配压强的功能。本装置利用同步马达的这种特性控制分离油缸,让分离油缸在载荷不平衡的状态下也能达到较高的同步运行精度。

4.2 新增旁路电磁阀

当2个油缸做反向动作时,A、B油泵的油液流动方向相反,相应地A、B油泵的转轴旋转方向也相反,但两者的转轴刚性连接,不能反向旋转,这时同步马达严重阻碍油液流动,如不采取措施,不但实现不了反向动作,而且将会造成油路阻塞或马达损坏。在当单一油缸动作时亦然。为此,增加一个旁路阀,旁路阀在PLC的控制下得电,让A和A′、B和B′直接相通,同步马达被旁路,液压油绕过同步马达,实现“八字动作”或单一油缸动作。

旁路电磁阀采用M型电磁阀,其特点是线圈不得电时,A和B接通,当A流速大于B流速时,A一部分油将通过旁路阀转移到B;同样,B流速大于A时,B的一部分油转移到A。可见,旁路阀除了旁路同步马达外,还有均衡上一级流速的功能,因此也可称均衡电磁阀。当同步马达投入工作时,它充当均衡阀,不需要同步马达时,充当旁路阀,一阀两用。

旁路电磁阀的控制流程见图4。当多路阀S1和S5同时得电,或S2和S6同时得电时,满足S1=S5且S2=S6条件,则左右油缸同时缩回或伸出,两个油缸做同步动作,于是同步马达投入工作,即旁路电磁阀不得电。不满足S1=S5且S2=S6的条件,即油缸做反向动作或单一油缸动作,同步马达不能投入工作,必须被旁路,旁路电磁阀必须得电,实现“八字”动作或单一油缸动作。没有做任何动作时,同步马达处于待命状态,旁路电磁阀不得电。另外,每次任何一条油缸接近行程终点(伸到最大或缩到最小),旁路电磁阀得电,同步马达被旁路,落后的油缸得以单独运行到达终点,以消除2条油缸行程的积累误差。

图4 旁路电磁阀控制流程图

4.3 液压元件的选型

同步马达的选型。同步马达的形式有多种,目前较多采用齿轮式液压同步马达或塞式同步马达,这两种同步马达同步精度均能达到99%,能满足操作要求。齿轮式同步马达构造相对简单,故障率低,所以选用齿轮式的同步马达。

同步马达的流量为:

Q=qn/1 000

(1)

式中,Q为油泵每分钟流量,L;q为油泵每旋转一圈的最大排量,查参数表为33 mL/r;n为油泵电机额定转速,为1 475 r/min。按公式计算同步马达的最大流量为48.7 L/min,同步马达的单一通道最大流量为Q的一半,即24.35 L/min。故选用单通道流量为25 L/min的同步马达;耐压值参照原系统阀件的耐压值,为21 MPa。

旁路电磁阀选择耐压为21 MPa流量为25 L/min的二位四通M型电磁阀,电磁线圈选用DC 24 V,线圈电压和上架电控系统输出电压相匹配。

5 结语

经安装调试后,油缸伸缩的同步精度显著提高,完全满足操作要求。经现场测试,点动的精度达到99%以上,连续运行的同步精度比点动精度略高。