PI/Fe2O3@CF复合材料的制备及摩擦学性能

戴文,吕修为,俞娟,黄培,王晓东

(南京工业大学化工学院,材料化学工程国家重点实验室,南京 211800)

聚酰亚胺(PI)作为一种性能优异的功能高分子材料被广泛应用于航空航天等各个领域,但是纯PI的高摩擦系数和体积磨损率限制了其在摩擦领域的应用[1-2]。加入固体润滑剂可以很好地提高PI 的摩擦性能。目前广泛应用的固体润滑剂有各种纤维以及片状的纳米材料。其中碳纤维(CF)以其高强度、高模量等性能常被用作聚合物基体的增强填料[3]。但是由于CF表面惰性,导致其与聚合物基体间结合的界面强度较弱。因此在摩擦的过程中CF易从基体材料中剥离,降低了复合材料的摩擦性能[4]。

近年来,研究人员通过对CF进行表面处理,提高了其与聚合物之间的界面结合力。董凤霞等[5]用稀土溶液处理CF,使得CF 的比表面积和表面活性基团的数量增加,从而提高了CF 与聚合物之间粘结性和复合材料的耐磨性能。王启芬等[6]在CF 的表面直接沉积碳纳米管,有效地提高复合材料的层间剪切强度。Deka等[7]在碳布的表面生长了致密的氧化铜纳米线,使应力很好地从基体材料转移到纤维上,进而提高了复合材料的力学性能。Jin 等[8]在CF表面修饰了二硫化钼纳米片,材料的拉伸强度和摩擦性能均得到显著提高。Fe2O3作为常见的一种氧化物,常被用作金属-金属间的固体润滑剂[9-10]。例如张秋阳等[11]发现通过向滑动界面间添加一定量的Fe2O3纳米颗粒可以促进摩擦氧化层的快速形成,从而起到保护材料表面和降低磨损的作用。但是鲜有报道将Fe2O3作为固体润滑剂直接添加至复合材料中。结合以上观点,笔者从提高纤维和基体之间结合力的角度入手,在CF的表面修饰Fe2O3,制备了PI 复合材料。研究了Fe2O3改性CF 增强PI 复合材料的摩擦性能,并探讨了其磨损机理,为后续耐磨PI材料的开发和应用提供理论依据。

1 实验部分

1.1 主要原材料

CF:400 目(38 μm),国药集团化学试剂有限公司;

三氯化铁:分析纯,国药集团化学试剂有限公司;

氢氧化钾:分析纯,上海凌峰化学试剂有限公司;

氨水:分析纯,国药集团化学试剂有限公司;

聚乙烯吡咯烷酮(PVP):优级纯,国药集团化学试剂有限公司;

无水乙醇:分析纯,无锡市亚盛化工有限公司;

N,N-二甲基乙酰胺(DMAc):分析纯,上海凌峰化学试剂有限公司;

4,4-二氨基二苯醚(ODA):分析纯,国药集团化学试剂有限公司;

均苯四甲酸二酐(PMDA):分析纯,溧阳市龙沙化工实业有限公司。

1.2 主要仪器及设备

电热恒温鼓风干燥箱:DHG-9108A 型,上海精宏实验设备有限公司;

扫描电子显微镜(SEM):S-4800 型,日本日立公司;

X射线衍射(XRD)仪:D8 Advance型,德国布鲁克公司;

电子万能试验机:CMT4204 型,深圳新三思计量技术有限公司;

热重(TG)分析仪:STA449 型,德国耐驰仪器制造有限公司;

导热仪:DRL-2A 型,湘潭市仪器仪表有限公司;

摩擦磨损试验机:MPX-2000 型,宣化试验机厂。

1.3 PI/Fe2O3@CF复合材料的制备

(1)Fe2O3@CF的制备。

首先将7 g 氢氧化钾溶于100 mL 去离子水,并加入2 g CF,得到的混合溶液搅拌30 min 后超声2 h。将混合溶液抽滤并在100℃下干燥,得到表面羟基化的CF。将上述CF 和3 g PVP 加入到30 mL 无水乙醇中,搅拌30 min 后加入0.5 g 三氯化铁和10 mL 去离子水,继续搅拌40 min 后加入2 mL 氨水。将上述混合溶液移入水热釜中160℃处理8 h,抽滤并洗涤,得到表面修饰Fe2O3的CF(Fe2O3@CF)。

(2)PI/Fe2O3@CF复合材料的制备。

首先将1.1490 g ODA 溶解于17.6 g DMAc 中,加入0.12 g Fe2O3@CF,超声至Fe2O3@CF分散均匀。然后分三次加入1.251 3 g 的PMDA,搅拌4 h,得到固含量12%的聚酰胺酸/Fe2O3@CF 溶液,将得到的混合溶液均匀涂抹于干净的玻璃片和摩擦环上,然后置于鼓风箱中梯度升温,进行热亚胺化,得到填料质量分数为5%的PI/Fe2O3@CF 复合材料(记为PI/Fe2O3@CF-5)。

通过改变Fe2O3@CF 的质量分数为10%,15%,20%,重复上述实验,得到的样品分别标记为PI/Fe2O3@CF-10,PI/Fe2O3@CF-15,PI/Fe2O3@CF-20。PI/CF复合材料的制备方式类似,样品标记为PI/CF-5,PI/CF-10,PI/CF-15,PI/CF-20。

1.4 性能测试与表征

结构和形貌观察:对CF和Fe2O3@CF不进行喷金处理,PI/Fe2O3@CF及PI/CF样品磨损表面测试前喷金60 s 采用SEM 观察形貌并拍照。用XRD 仪,扫描角度为10°~80°,扫描速度为10°/min 对试样的结构进行表征。

力学性能:采用电子万能试验机测试,按照GB/T 1040.3-2006 进行,样品制备成长10 cm,宽1 cm的长条,每个样品重复测3次。

耐热性能:采用TG分析仪测试,氮气下升温范围为50~800℃,升温速率为10℃/min。

导热性能:采用导热仪测试样品热导率,参照ASTM-D5470-12 进行,样品尺寸为 3 cm×3 cm圆片。

摩擦性能:采用摩擦磨损试验机测试PI复合材料的摩擦性能,测试之前先用320 目砂纸对上下环进行打磨,再用乙醇对试样和钢环进行清洗。摩擦副为双环式,上环为和Ø34 mm×4.5 mm 的环状PI复合材料,下环为Ø34 mm×6 mm 的45#钢环。试验条件为:载荷120 N,滑动线速度为0.572 m/s,时间60 min。试验结束后采用SEM 和光学显微镜观察磨损表面。摩擦系数取试验结束的后20 min 的数值。摩擦的体积磨损率k单位为m3/(N·m),k由下式计算得到:

式中:ΔW——磨损质量,g;

ρ——试样的密度,g/m3;

V——转速,m/s;

P——试验负荷,N。

每组样品进行三次平行试验,摩擦系数和体积磨损率取三次结果的平均值。

2 结果与讨论

2.1 结构和形貌分析

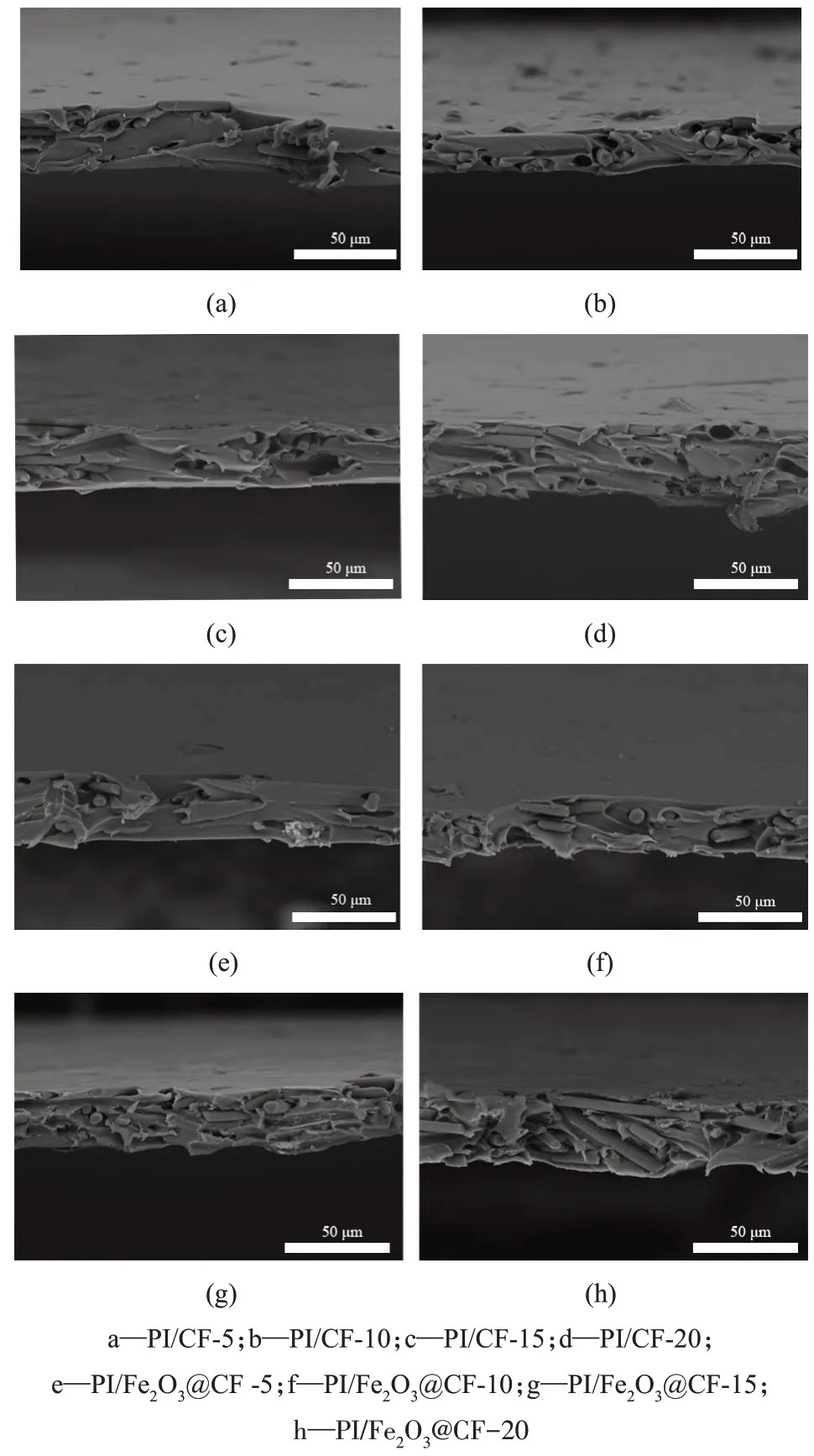

图1 为PI/CF 和PI/Fe2O3@CF 复合材料的断面SEM照片。从图1可以看出,PI/CF复合材料的断面有较多CF 拔出留下的空穴。随着CF 含量的增加,断面的空穴数量增加。而在PI/Fe2O3@CF 中,表面修饰Fe2O3的CF 与聚合物树脂间的结合更为紧密,未观察到明显的纤维拔出留下的空穴。可以确定CF 表面修饰纳米Fe2O3颗粒后,纤维和PI 基体之间的结合力提高。

图1 复合材料的断面SEM照片

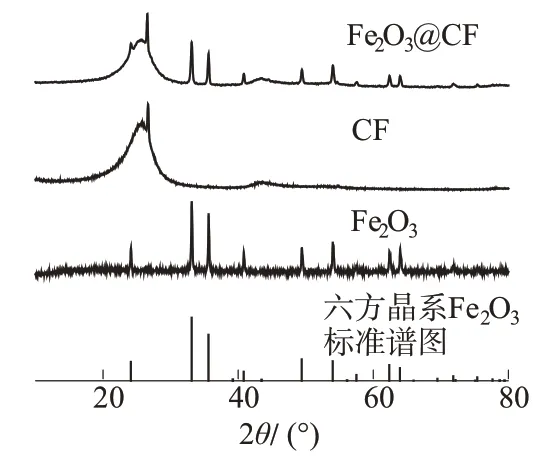

图 2 是 Fe2O3,CF,Fe2O3@CF 的 XRD 谱图。从图2可以看出,Fe2O3有如下几个特征峰,2θ为24.1°,33.1°,35.6°,49.4°和 54.1°,这些特征峰分别对应Fe2O3(012)、(104)、(110)、(024)和(116)晶面[12]。与Fe2O3相比,Fe2O3@CF 在 2θ为 26.0°及 26.6°处出现了CF 的无定形衍射峰。CF 表面修饰的Fe2O3对应的XRD 衍射峰符合六方晶系Fe2O3的标准谱图,说明在CF 的表面成功合成了高纯度的Fe2O3,强而尖锐的衍射峰说明产物的结晶程度良好。

图2 Fe2O3,CF,Fe2O3@CF的XRD谱图

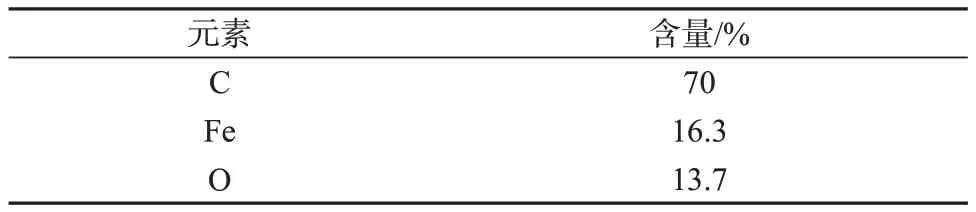

图3 为CF修饰前后的SEM照片。从图3a可以看出,未经过任何处理的CF 表面比较光滑。从图3b 可以看出,Fe2O3@CF 的表面生长了均匀且致密的Fe2O3纳米颗粒,纳米颗粒的尺寸约为200 nm。纳米颗粒的引入可以增加CF的比表面积以及纤维和树脂之间的机械啮合,从而提高了两者之间的界面结合力[7]。为了进一步确定表面生长的纳米颗粒为Fe2O3,对样品进行EDS 分析,其元素含量列于表1中。从表中可知Fe2O3@CF表面C,Fe,O三种元素的含量分别为70%,16.3%,13.7%。

表1 Fe2O3@CF表面元素含量

2.2 力学性能分析

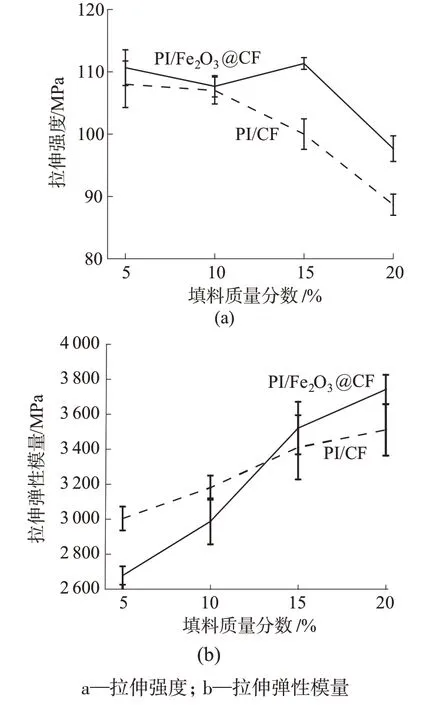

图4 为PI/CF,PI/Fe2O3@CF 复合材料的力学性能。相比于PI/CF,PI/Fe2O3@CF复合材料的拉伸强度明显提高,拉伸弹性模量在一定范围内也有所提高。随着CF含量的增加,PI/CF复合材料的拉伸强度下降明显。当CF质量分数为15%时,PI/CF复合材料的拉伸强度下降至100 MPa。而PI/Fe2O3@CF复合材料的拉伸强度呈现出先下降后上升再下降的趋势。当填料质量分数为15%时,PI/Fe2O3@CF复合材料的拉伸强度达到111 MPa,明显高于PI/CF复合材料。这进一步证实基体与CF之间的结合力提高。

图4 PI/CF,PI/Fe2O3@CF复合材料的拉伸强度和拉伸弹性模量

2.3 耐热和导热性能分析

图5 为PI,PI/CF-15 复合材料和PI/Fe2O3@CF-15复合材料的TG分析曲线。其余复合材料相应的热参数列于表2中。T5代表失重5%时对应的温度,R700代表700℃下的残炭率。相比于PI 和PI/CF-15复合材料,PI/Fe2O3@CF-15 复合材料的T5和R700均有所提高。一方面说明PI 基体本身具有优异的热稳定性(T5为553.8℃,R700为56.82%)。还说明,PI/Fe2O3@CF 复合材料具有更高的比热容,摩擦过程中会产生大量热量,优异的耐热性可以阻碍PI分子链的热降解。

图5 PI,PI/CF-15,PI/Fe2O3@CF-15复合材料的TG曲线

表2 PI,PI/CF,PI/Fe2O3@CF复合材料的TG数据

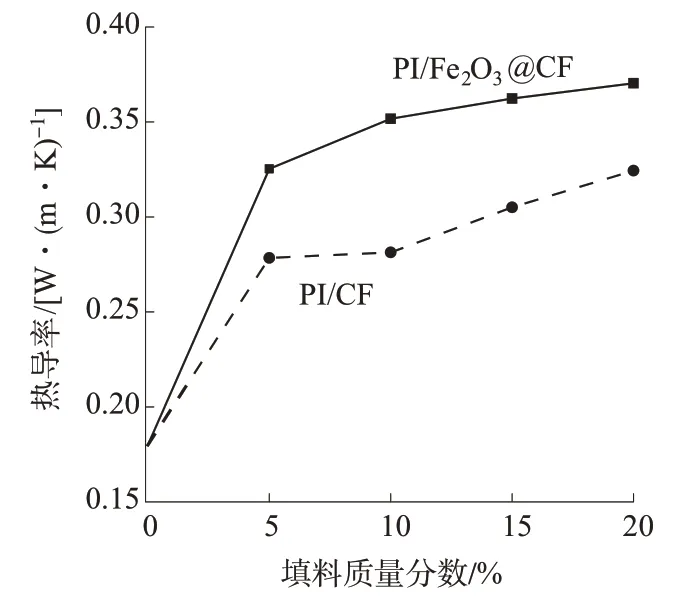

图6 为PI 复合材料的热导率。由图6 可看出,纯PI 的热导率为0.18 W/(m·K),随着CF 含量的增加,PI/CF 复合材料的热导率逐渐增加。在填料含量相同的情况下,PI/Fe2O3@CF 复合材料具有更高的热导率。其中PI/Fe2O3@CF-20 复合材料的热导率最高为0.37 W/(m·K),相较于PI/CF-20 提高了14%。结合TG 分析,PI/Fe2O3@CF 复合材料具有更好的耐热性能,并且摩擦热能较快传导出去,从而避免局部过热熔融而造成严重的磨损。

图6 PI/CF,PI/Fe2O3@CF复合材料的热导率

2.4 摩擦学性能分析

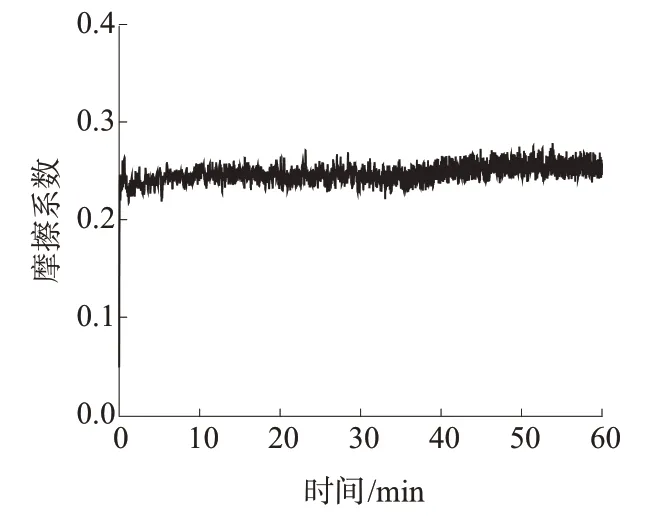

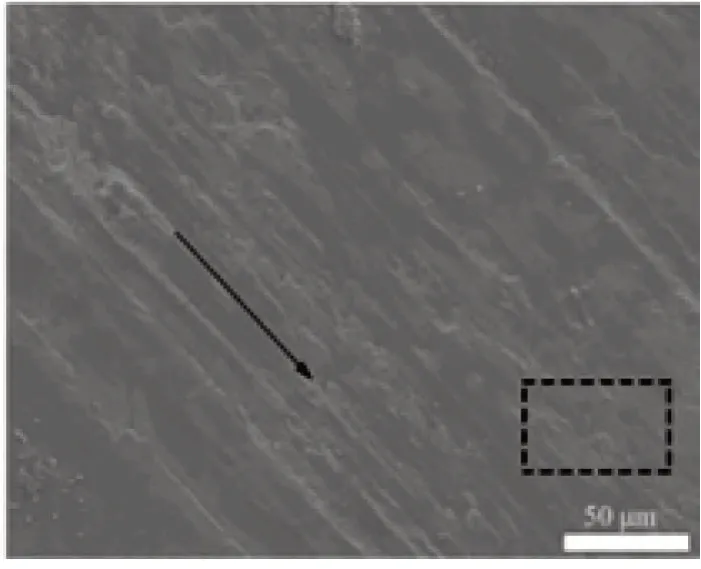

图7 为在载荷120 N,转速0.572 m/s的工况下,纯PI 的摩擦系数随时间变化曲线。从图7 可以看出,纯PI的平均摩擦系数为0.259,且摩擦系数随时间变化曲线稳定。图8 为纯PI 磨损表面的SEM 照片。由图8可以看到,其表面光滑平整,能观察到一些细微裂纹(图中虚线内)和对偶件表面的坚硬微凸体在PI 表面犁削的痕迹(图中箭头为磨痕的方向)。此时纯PI 主要发生的是疲劳磨损和两体磨损。这也导致了纯PI拥有较高的摩擦系数和体积磨损率。

图7 纯PI的摩擦系数

图8 纯PI的磨损表面的SEM照片

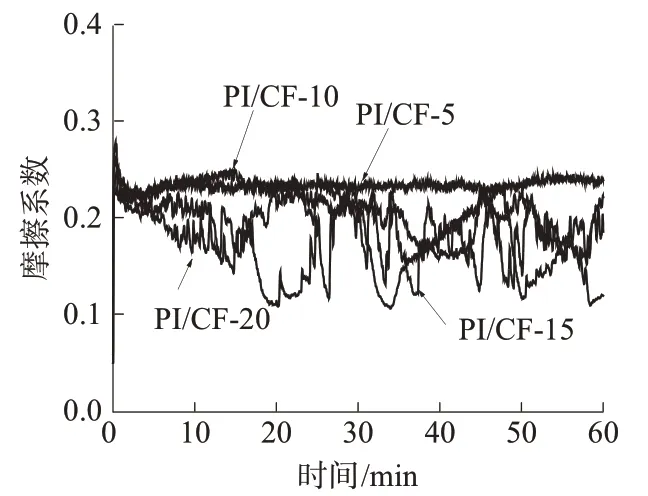

图9 为PI/CF 复合材料在载荷120 N,转速0.572 m/s 条件下的摩擦系数随时间变化曲线。从图9 可以看出,PI/CF-5 的平均摩擦系数为0.24,并且整体的摩擦系数比较平稳。随着CF 含量的增加,PI/CF复合材料的摩擦系数逐渐降低,但是波动逐渐变大。PI/CF-15和PI/CF-20的摩擦系数稳定时间变得更短。这是由于摩擦过程中CF受到剪切力的作用从基体材料中脱落,在滑动界面之间阻碍摩擦副的相对运动,导致摩擦系数增大;当滑动界面间的CF被转移出去后,摩擦系数又逐渐降低[2]。在低含量下,剥离的CF较少,因此摩擦系数能够稳定在某一数值而不发生较大波动。但是在高含量下,大量的CF 在摩擦的过程中从基体材料中脱落,被剥离的和移除的CF 不能达到平衡,造成滑动界面间的不稳定,因此摩擦系数出现大幅度的波动[13-14]。

图9 不同CF含量下PI/CF复合材料的摩擦系数

图10 为PI/Fe2O3@CF 复合材料在载荷120 N,转速0.572 m/s条件下的摩擦系数随时间变化曲线。当PI/Fe2O3@CF 复合材料中的Fe2O3@CF 质量分数为5%,10%,15%时,复合材料均能保持稳定的摩擦系数。随着填料含量的增加,PI/Fe2O3@CF 复合材料的摩擦系数逐渐降低。其中PI/Fe2O3@CF-15 复合材料的摩擦系数降低至0.21,相比较纯PI 降了18.9%。一方面是因为修饰后的纤维与基体之间的结合强度增加,使纤维不易被剥离。另一方面是由于CF本身的自润滑特性和纳米氧化铁的滚珠轴承作用,从而在保证稳定摩擦系数的同时也能降低摩擦系数。当Fe2O3@CF 质量分数为20% 时,Fe2O3@CF的缺陷增多,故导致PI/Fe2O3@CF复合材料的摩擦系数波动较大。

图10 不同Fe2O3@CF含量下PI/Fe2O3@CF复合材料的摩擦系数

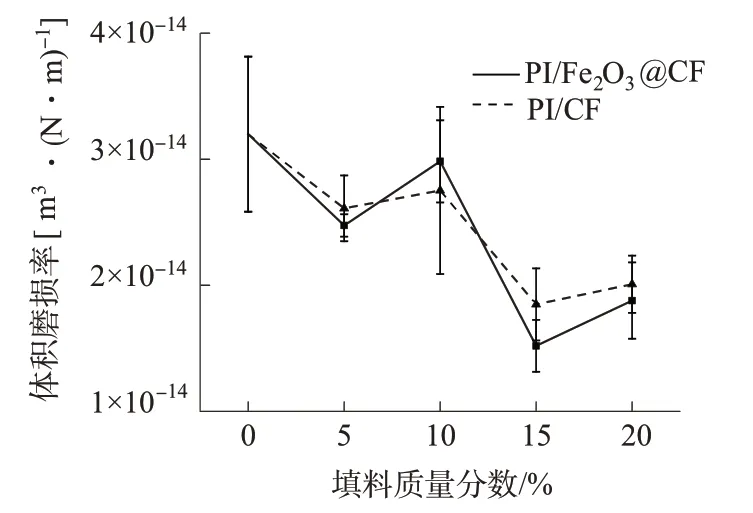

图11 为PI/CF,PI/Fe2O3@CF的体积磨损率。由图11可看出,二者体积磨损率均低于纯PI,并且PI/Fe2O3@CF复合材料的体积磨损率整体上要低于PI/CF。对于PI/CF,PI/CF-15 复合材料的体积磨损率最低,为1.848 4×10-14m3/(N·m);对于Fe2O3@CF,PI/Fe2O3@CF-15 复合材料体积磨损率最低,为1.519 5×10-14m3/(N·m)。 与 纯 PI 相 比 ,PI/CF-15 和 PI/Fe2O3@CF-15 复合材料的体积磨损率分别下降了42.2%和51.9%。在摩擦的过程中,PI基体首先被磨损,然后纤维暴露于滑动界面上并且承受剪切力和载荷,保护着PI基体,从而导致较低的磨损[15-16]。但是CF表面惰性使得其与聚合物基体之间的界面强度较低,在摩擦过程中易被拔出,从而在滑动界面之间造成较为严重的三体磨损。纳米颗粒增加了纤维和基体之间的机械啮合,进而提高界面结合强度,防止纤维被拔出。在摩擦的同时,Fe2O3纳米颗粒也能作为固体润滑剂进入到磨损表面,从而起到降低磨损的作用。

图11 PI/CF和PI/Fe2O3@CF复合材料的体积磨损率

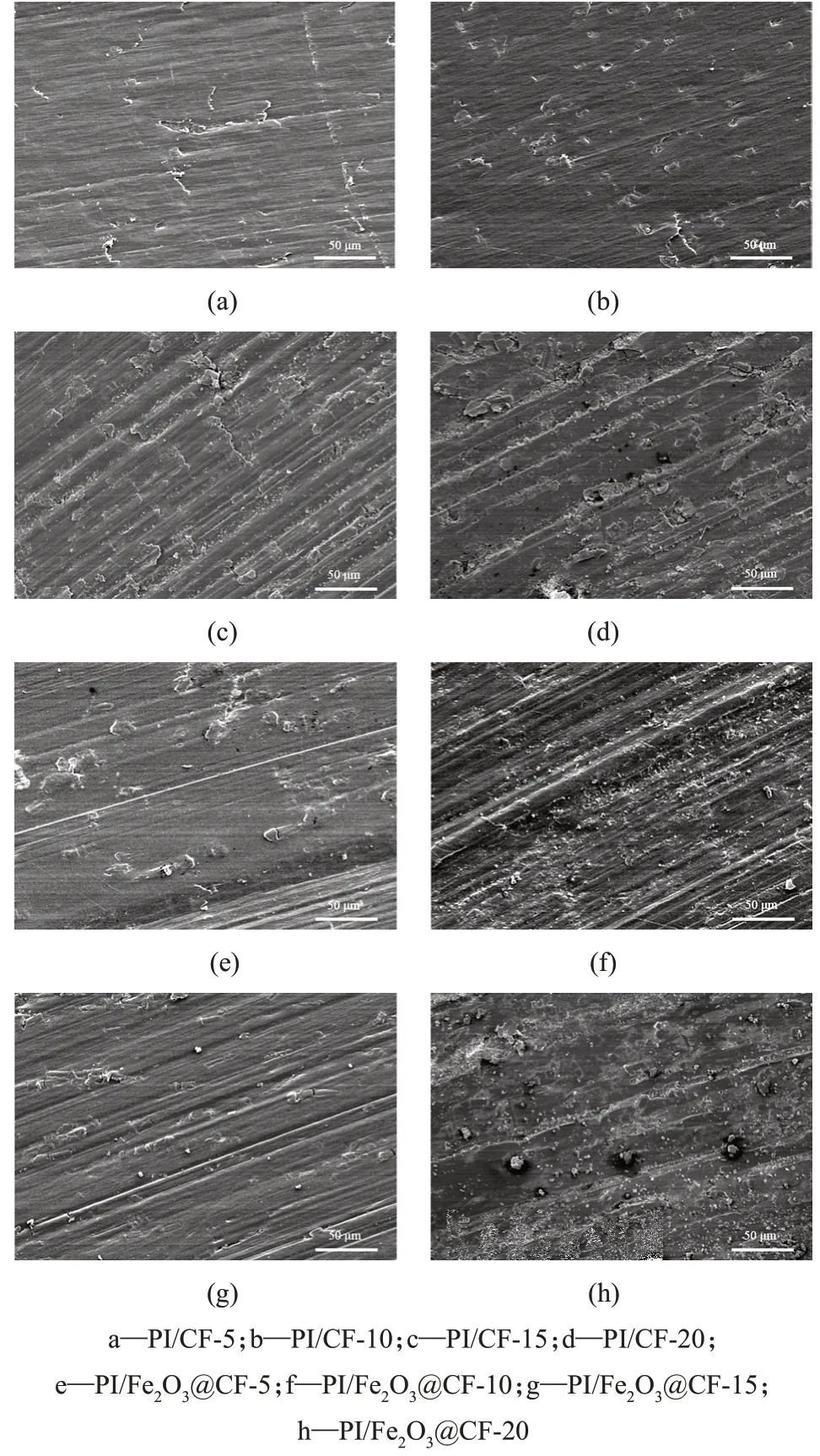

图12 为PI/CF复合材料和PI/Fe2O3@CF复合材料的磨损表面形貌的SEM照片。PI/CF复合材料的磨损表面(图12a~图12d)能够观察到纤维从基体中脱落留下的空穴。随着CF 含量的增加,材料表面CF脱落留下的空穴逐渐增多,且磨痕愈加严重。当CF 质量分数为20%时,材料的表面磨痕最为严重,此时发生严重的磨粒磨损。SEM 照片观察到的磨损加重的现象与PI/CF-20 复合材料的体积磨损率增加的结果是一致的。PI/Fe2O3@CF复合材料的磨损表面则无明显CF 拔出留下的空穴,其表面较为光滑平整。随着Fe2O3@CF 含量的增加,PI/Fe2O3@CF 复合材料表面的磨痕加重,但是整体磨损的情况始终优于PI/CF。因此PI/Fe2O3@CF 复合材料具有更低的体积磨损率。

图12 复合材料的磨损表面SEM照片

2.5 工况对PI/Fe2O3@CF 复合材料摩擦磨损性能影响

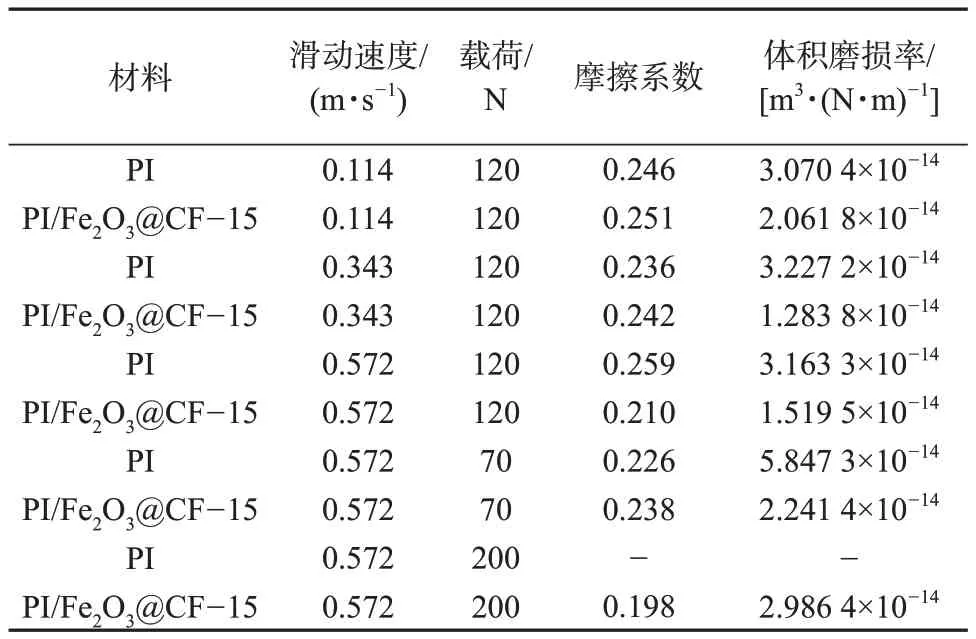

以PI/Fe2O3@CF-15复合材料为研究对象,考察相对滑动速度、载荷对PI复合材料的摩擦系数以及体积磨损率的影响,其数值列于表3 中。当滑动速度分别为0.114,0.343,0.572 m/s,载荷变化为70,120,200 N。当载荷为120 N,滑动速度从0.114 m/s增加到0.572 m/s,复合材料的摩擦系数与纯PI 接近,而体积磨损率比纯PI 分别下降了32.8%,60%,51.9%。当滑动速度为0.572 m/s,载荷为70 N 时,PI/Fe2O3@CF-15 复合材料的摩擦系数略高于纯PI,体积磨损率比纯PI 降低了61.7%。当载荷增加至200 N,纯PI发生断裂,此时PI/Fe2O3@CF-15复合材料的摩擦系数下降,体积磨损率增加至2.986 4×10-14m3/(N·m)。比较上述数据可知,当滑动速度和载荷变化时,特别是在中高载荷下,PI/Fe2O3@CF-15复合材料仍然可以保持较好的摩擦性能。

表3 不同工况下PI,PI/Fe2O3@CF-15复合材料的摩擦系数和体积磨损率

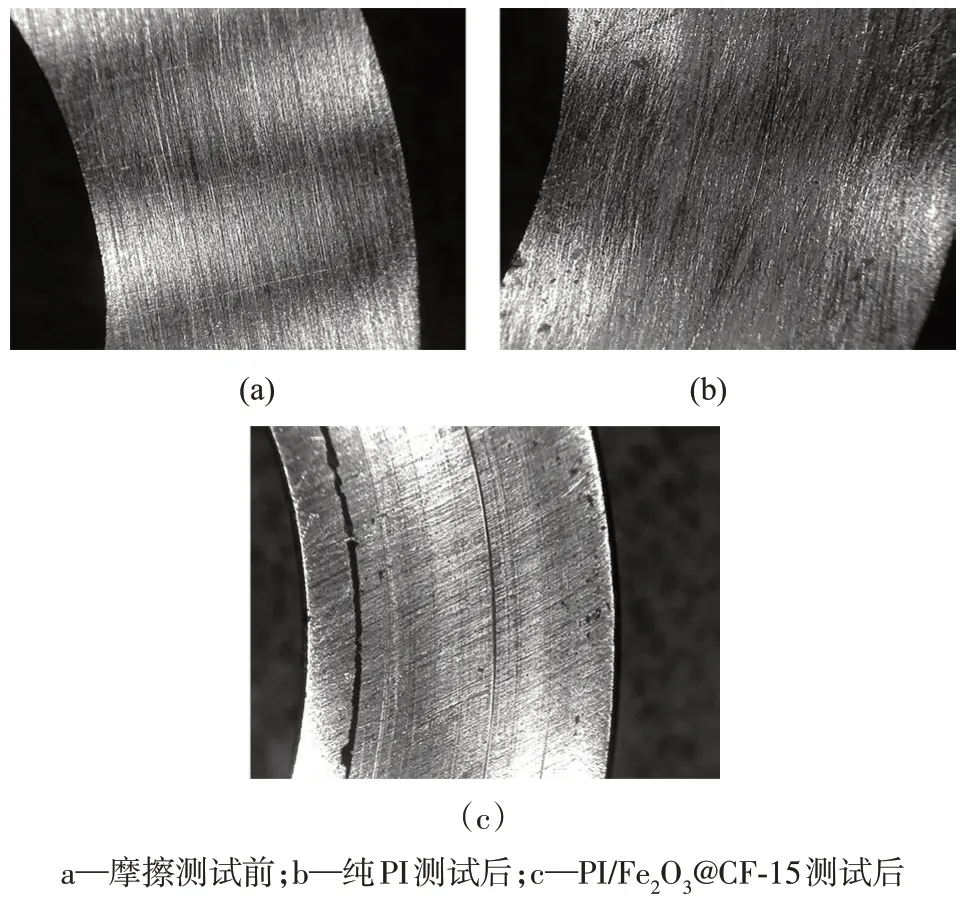

在摩擦的过程中,金属对偶件首先发生摩擦氧化,在其表面形成氧化铁层。Fe2O3的引入一定程度上可促进氧化铁层的快速生成,也有助于完整转移膜的形成,从而达到稳定摩擦系数和降低体积磨损率的作用[11,17]。图13为对偶件表面的光学显微镜照片。图13a 为摩擦测试前使用320 目砂纸打磨过的对偶件,其表面洁净,有砂纸打磨过的痕迹。图13b为纯PI 测试后的对偶件表面,可看出有不完整、粗糙的聚合物转移膜形成。图13c为PI/Fe2O3@CF-15复合材料摩擦测试后的对偶件表面,其表面光滑呈现出褐色金属光泽,为CF 石墨化和氧化铁层的生成所导致,起到隔离对偶件-聚合物直接接触的作用,最终提高了复合材料的减摩耐磨性能。

图13 对偶件表面照片光学显微镜照片

3 结论

(1)Fe2O3纳米颗粒的引入提高了纤维和基体之间的机械啮合,从而提高了界面结合强度,最终提高了复合材料的力学性能。当Fe2O3@CF质量分数为15%时,PI/Fe2O3@CF 复合材料的拉伸强度提高至111 MPa,明显优于PI/CF 复合材料。同时PI/Fe2O3@CF 复合材料的耐热性和热导率也有提高,从而避免在摩擦过程中发生热降解。

(2)修饰过的CF 不易拔出,在摩擦过程中起到承载载荷和剪切力的作用。因此PI/Fe2O3@CF复合材料的摩擦系数更低更稳定,耐磨性能也更好。当填料的质量分数为15%时,PI/Fe2O3@CF-15 复合材料的体积磨损率比PI/CF-15 复合材料下降了17.8%,比纯PI 下降了51.9%。同时纳米Fe2O3在滑动界面间起到类似滚珠轴承的作用,保护材料不被磨损,其表面也更为平整光滑。

(3)综合比较不同滑动速度和载荷下PI/Fe2O3@CF-15 复合材料和纯PI 的摩擦系数和体积磨损率,PI/Fe2O3@CF-15 复合材料的摩擦系数变化不大或者稍有升高,但是其体积磨损率显著低于纯PI。因此PI/Fe2O3@CF-15 复合材料具有较好的摩擦性能,能够应用不同的工况条件。