环保型杂化乳液对PP/GF界面性能的影响

王燚,沈家麟,谢明星,马辉煌,周晓东

(1.华东理工大学,上海市多相结构材料化学工程重点实验室,上海 200237; 2.上海伟星新型建材有限公司,上海 201404)

玻璃纤维增强聚合物复合材料具有质量轻、耐腐蚀、绝缘等优良特性,其中玻璃纤维增强热塑性复合材料(GFRT)具有高性能与轻量化相结合的潜力,以及具有更高韧性和可回收加工等热固性复合材料所不具备的优势[1-2],符合目前世界提倡的环保主题。GFRT在航空航天、汽车、医疗器械工业等众多领域的应用也越来越广泛[3]。GFRT 综合性能优良的关键在于两者的界面粘合性能。因此,界面性能优化成为当前研究的热点。由于玻璃纤维(GF)的强极性和低表面活性,在作为增强体时会导致与基体热塑性树脂粘合性差、界面相互作用弱[4],特别是对于非极性、无反应性的聚丙烯(PP)树脂而言,更难使两者在界面处形成良好的粘合。

PP作为一种基体树脂,具有优异的耐化学腐蚀性、价格低廉和轻量化的性质。通过对GF 表面改性来提高与PP 树脂的粘合度和相容性,从而提高PP/GF复合材料的界面强度。目前纤维表面改性技术主要有等离子体改性技术、氧化改性技术和涂层改性技术,在这些改性技术中,涂层改性技术在不改变纤维的主体结构的同时,涂层的形式和涂层的结构也可以进行多样化设计而被认为是一种很有前景的技术[5]。涂层改性技术主要是通过成膜剂乳液对GF 涂覆上浆。目前GF 成膜剂研究主要集中在热固性树脂上,PP/GF 复合材料的成膜剂通常含有有机溶剂,容易对环境造成污染。当前有机/无机水性杂化乳液对纤维进行涂层改性越来越受到人们的关注[6]。纳米二氧化硅是一种广泛应用在纤维增强聚合物复合材料(FPRC)的无机纳米颗粒[7-8],经过偶联剂改性的纳米二氧化硅与FPRC具有很好的相容性。因此,开发一种针对PP/GF 复合材料的环保型水性杂化乳液是十分必要的。

Chen[9]通过将硅烷偶联剂改性处理过的气相纳米二氧化硅和微量表面活性剂共同作用制备双酚F型环氧Pickering 乳液用于玄武岩纤维改性,改性后的玄武岩纤维界面性能有明显提升。Chen[7]通过使用纳米二氧化硅颗粒对乙烯基酯树脂乳液进行稳定,并将这种乳液应用于GF浸润剂中,但所配置的浸润剂含有少量有机溶剂而容易造成环境污染,并且所用乳化剂含量过多。前人研究还未涉及到杂化PP 蜡乳液用于改性GF。根据“相似相溶”原理[10-11],采用与PP具有相似结构的改性PP蜡作为成膜剂组分,利用改性后纳米二氧化硅的亲水亲油性,可以作为“类乳化剂”而减少乳化剂的使用量并且能提高乳液的稳定性,杂化乳液中不含有机溶剂,具备明显的环保性质,提高了杂化乳液实际应用可能性。基于此,笔者将水性杂化乳液对GF 进行改性,研究该乳液对GF的力学性能及其PP/GF复合材料的界面粘接性能的影响。

1 实验部分

1.1 主要原材料

丙烯酸接枝聚丙烯蜡:溶液接枝法,自制[12];

纳米二氧化硅:粒径25 nm,上海众何化学科技有限公司;

γ-氨丙基三乙氧基硅烷(KH-550):分析纯,上海迈瑞尔化学试剂有限公司;

司班80 (Span80):分析纯,上海凌峰化学试剂有限公司;

十二烷基硫酸钠(SDS)、N,N-二甲基乙醇胺:分析纯,上海阿拉丁生化科技股份有限公司;

PP:熔点164℃,重均分子量30 000,青岛赛诺化工有限公司;

GF:E-glass988,浙江巨石集团有限公司。

1.2 主要仪器与设备

傅里叶变换红外光谱(FTIR)仪:Nicolet 6700型,赛默飞世尔科技公司;

扫描电子显微镜(SEM):S3400 N 型,株式会社日立制作所;

单纤维强度试验机:YG004A型,常州第二纺织机械厂;

高剪切分散均质乳化机:F18型,上海弗鲁克流体机械制造有限公司;

激光粒度粒形分析仪:S3500SI型,美国麦奇克有限公司。

1.3 水性杂化聚丙烯蜡乳液的制备

(1)纳米二氧化硅改性。

将活化后的纳米二氧化硅、无水乙醇、去离子水按质量比为1∶5∶20的量依次倒入烧杯中,用冰乙酸调节pH=5,将占二氧化硅质量分数6%的KH-550加入其中反应,结束后进行抽滤、清洗干燥得到目标产物。

(2)KH-550的水解。

将一定量的KH-550加入到pH为4~5的去离子水中,不断搅拌至溶液表面无明显油花,得到质量分数2%的KH-550溶液。

(3)杂化乳液的制备。

将适量改性聚丙烯蜡、甲苯和Span 80 在高温下进行搅拌溶解;将去离子水、SDS,N,N-二甲基乙醇胺和改性纳米二氧化硅混合后进行超声使其溶解分散均匀;将改性聚丙烯蜡溶液逐滴滴入上述去离子水溶液中,进行均质乳化25 min 后超声10 min;将得到的杂化乳液进行减压旋蒸后得到水性杂化聚丙烯蜡乳液。

1.4 试样制备

(1)GF单丝样品的制备。

将GF原纤用丙酮溶液索式提取48 h,洗涤后烘干,记作GF0,将GF原纤记为GF。将GF0先浸润在质量分数2%的KH-550 溶液中2 h 后进行干燥,再用不同杂化乳液涂覆40 s 后进行干燥,根据杂化乳液中改性纳米二氧化硅含量的不同,分别将得到的GF 单丝样品记为GF-0,GF-1%,GF-3%,GF-5%,GF-7%。

(2)微滴脱粘样品的制备。

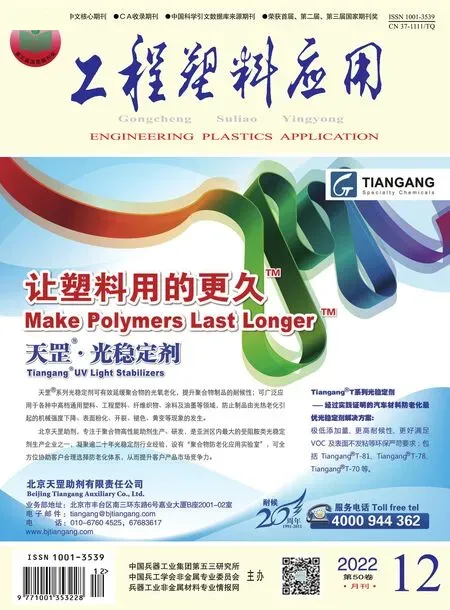

将PP颗粒放在200℃的加热板上熔融,再将GF单丝中间一段浸入熔融的PP 中,最后将粘有少量PP 的GF 悬浮在加热板上方,待其自然冷却成为微珠,即可得到微滴脱粘样品,操作过程如图1所示。

图1 微滴脱粘样品制备的操作流程

1.5 性能测试与表征

(1)FTIR分析。

通过FTIR 仪对改性纳米二氧化硅和杂化乳液涂覆改性后的GF 的化学结构进行分析表征,使用KBr压片法测试,范围为400~4 000 cm-1。

(2)杂化乳液性能测试与表征。

乳液粒径分布和Zeta电位测试:先将杂化乳液用去离子水稀释到适宜的测试范围,再通过纳米粒度及Zeta 电位分析仪测试乳液的粒径分布与Zeta电位。

乳胶粒的表面形貌观察:通过光学显微镜观察乳胶粒的形态。

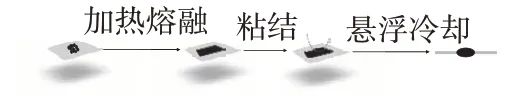

固含量的测定[13]:称取一定量杂化聚丙烯蜡乳液于120℃烘箱中至恒重,分别称量烘干前后蒸发皿的质量,测量固含量W。

式中:m1——蒸发皿的质量;

m2——干燥前蒸发皿和乳液的总质量;

m3——干燥后蒸发皿和乳液的总质量。

离心后下半部乳液固含量百分比[13]的测定:称取25 mL 杂化乳液进行离心,取适量离心后下半部乳液放在120℃的烘箱中干燥至恒重,测量其固含量,测量公式为:

离心后下半部乳液固含量百分比=

离心后下半部乳液固含量/乳液固含量

(3)GF单丝直径d与表面形貌。

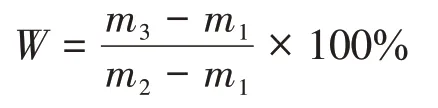

利用光学显微镜测试GF 单丝直径d以及微滴脱粘样品的直径D和包埋长度L,并通过SEM 观察涂覆前后GF的表面形貌。

(4)GF单丝拉伸强度测试。

表征杂化乳液处理前后GF 单丝力学性能变化[14]:根据ISO 11566-1996 测试GF单丝拉伸强度,先将GF 粘贴在玻璃片上,然后利用光学显微镜在GF 上取10 个不同位置,测量相应的直径取平均值作为GF 单丝直径。通过公式(1)计算单丝拉伸强度:

式中:D——拉伸测试之前的玻璃纤维直径,μm;

F——玻璃纤维断裂时所施加的拉伸力,CN。

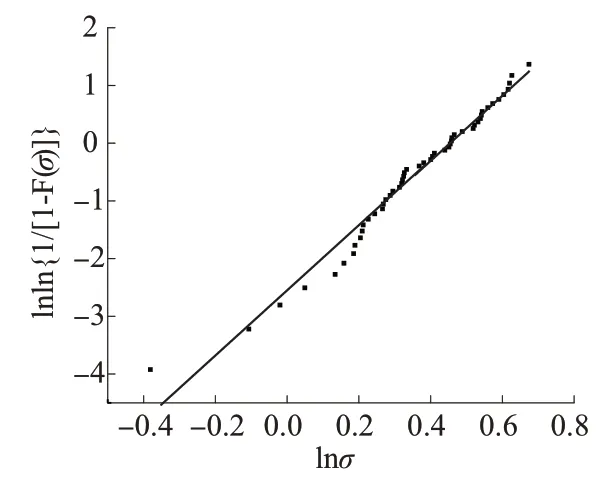

处理前后GF 单丝的拉伸强度通过二参数的WEIBULL分布法统计,测试样品数量为50个,令F(σ)=1-exp[-(σ/σ0)m],其中F (σ)=μ/(N+1),N代表样品总个数,μ为样品编号顺序,σ0,m为材料参数,σ为对应实验测试拉伸强度。通过对方程两边取对数后以lnσ 为横坐标,lnln{1/[1-F(σ)]}为纵坐标,σ0,m数值通过对数据进行线性拟合得到,根据为平均拉伸强度,其中Γ为Gamma函数。

(5)界面剪切强度(IFSS)测试。

根据ISO 11566-1996测试IFSS,用单纤维强度试验机以2 mm/min的速度测试,用IFSS来表征PP/GF复合材料的界面粘接性能。

根据公式τ=F/πDL计算处理前后GF与PP树脂的IFSS 数据[15]。每组最少测试10 个样品得到10个有效数据,将10个有效数据取平均数作为该样品的IFSS,并计算标准差。其中F为微珠脱粘力。微脱粘式样结构如图2所示。

图2 微脱粘式样结构

2 结果与讨论

2.1 改性纳米二氧化硅和杂化乳液涂覆改性后的GF的FTIR分析

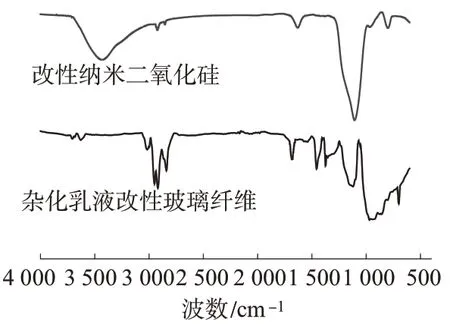

改性杂化聚丙烯蜡乳液涂覆GF单丝的FTIR谱图如图3所示。

图3 改性纳米二氧化硅和杂化聚丙烯蜡乳液涂覆GF的FTIR谱图

由图3可知,KH-550处理后的纳米二氧化硅在2 924 cm-1和2 852 cm-1处出现甲基和亚甲基的伸缩振动峰,1 633 cm-1处出现—N—H的弯曲振动峰,并且在1 100 cm-1处出现明显的Si—O伸缩振动峰,表明纳米二氧化硅表面接枝了KH-550,但是KH-550的接枝并未改变二氧化硅原来的结构组成,只是纳米二氧化硅表面的硅羟基与KH-550的羟基发生脱水反应生成—Si—O—Si—键。

验证杂化聚丙烯蜡乳液已成功涂覆在GF 表面,从图3 可以看出,在波数970 cm-1处有GF 和纳米二氧化硅结构中的硅羟基键(—Si—OH)的特征吸收峰,在波数1 685 cm-1处有改性聚丙烯蜡连接的羧基与KH-550 的氨基化学键合后的酰胺键(—NH—CO—)的特征吸收峰,在波数3 017 cm-1处有缔合亚氨基(—NH—)的伸缩振动峰,在波数1 122 cm-1处存在KH-550 的硅羟基与GF 和改性纳米二氧化硅表面结构的硅羟基脱水键合后—Si—O—Si—键的特征吸收峰,在波数2 842 cm-1处存在亚甲基(—CH2—)的对称伸缩振动峰,在波数2 919 cm-1处存在亚甲基(—CH2—)反对称伸缩振动峰,在波数1 457 cm-1和1 374 cm-1处存在甲基(—CH3)的反对称变形振动吸收峰和对称变形振动吸收峰,在波数2 950 cm-1处存在甲基(—CH3)的反对称伸缩振动峰,从这些特征吸收峰可以证明,改性杂化聚丙烯蜡乳液在GF 单丝表面涂覆成功,并且膜层对GF 有较强的包覆能力。

2.2 杂化聚丙烯蜡乳液特性分析

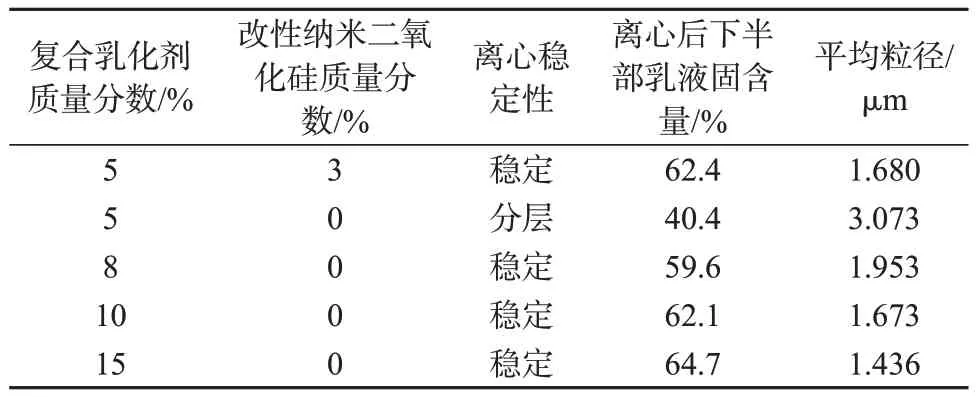

(1)复合乳化剂用量对杂化乳液离心稳定性的影响。

复合乳化剂和改性纳米二氧化硅用量对杂化乳液离心稳定性的影响实验结果列于表1。

表1 复合乳化剂用量对杂化乳液离心稳定性的影响

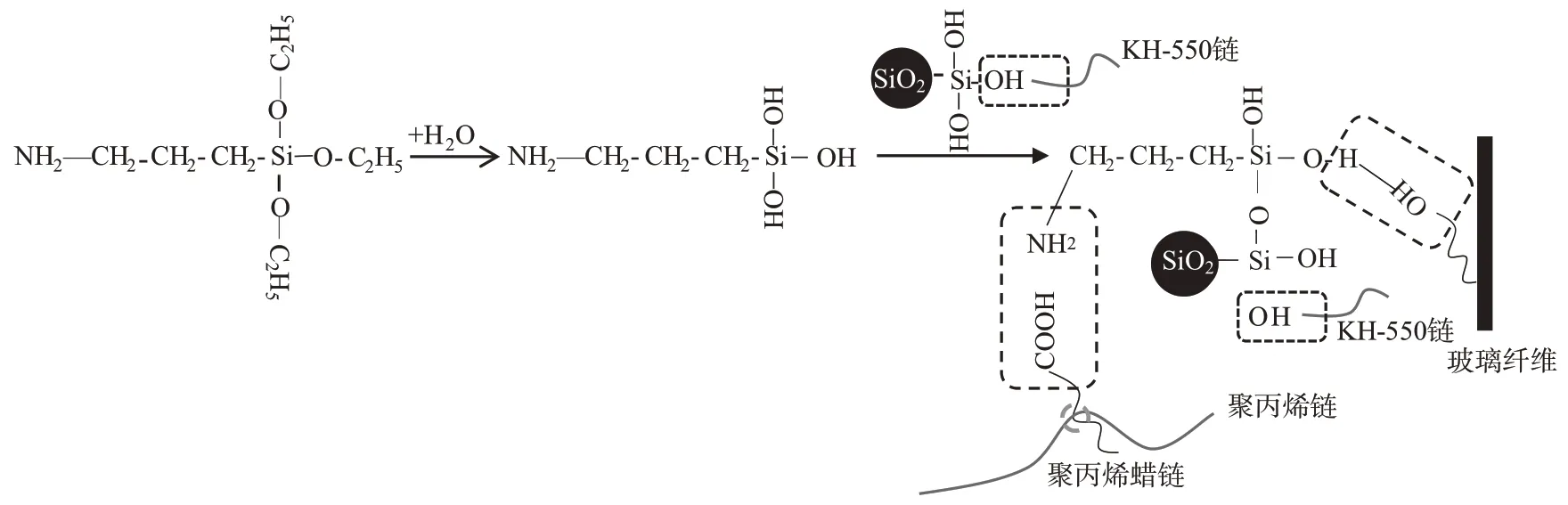

当杂化乳液中不含改性纳米二氧化硅时,随着乳化剂含量的增加,乳液离心后下半部乳液固含量明显增加,换句话说,乳液的离心稳定性有明显的提升,这主要是因为,当乳化剂加入量较少时,乳胶粒表面吸附的乳化剂分子较少,不能完全包覆乳胶粒且排列松散,所以乳液稳定性不高,随着乳化剂含量的增加,复合乳化剂分子能吸附在乳胶粒表面形成致密且强度高的隔膜,导致乳胶粒之间有很大阻力而保持稳定。但是当乳化剂含量过大时会在制备过程中产生气泡,会影响乳液品质,并且乳化剂在后续涂覆玻璃纤维中起不利的影响,故乳化剂用量应尽可能的少。当加入的复合乳化剂质量分数为5%、改性纳米二氧化硅质量分数为3%时所制备的杂化乳液的离心稳定性与单纯的加入乳化剂质量分数为10%的乳液相差不大。主要是因为改性后的纳米二氧化硅极性和界面吸附能大大减小,导致其能在油水两相界面处有较好的吸附能力,对乳胶粒形成单层半包覆和全包覆状态,阻止乳胶粒相互接触碰撞,起到“类乳化剂”的作用。杂化乳液涂覆玻璃纤维改性作用机理如图4所示。

图4 杂化乳液涂覆玻璃纤维改性作用机理

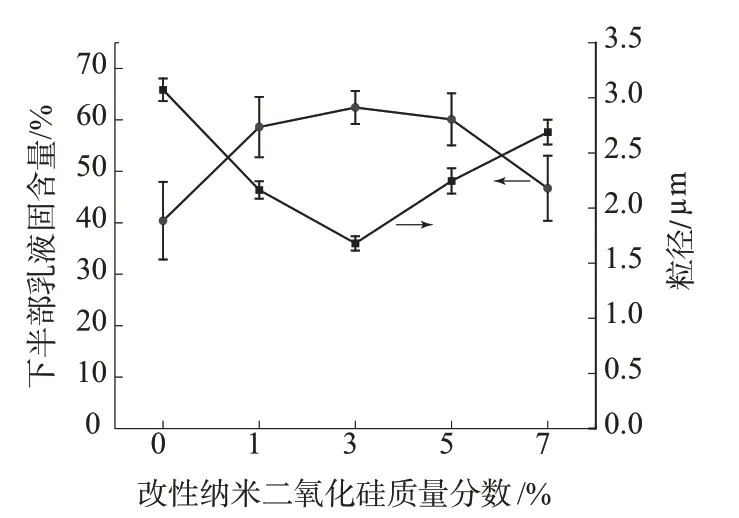

(2)改性纳米二氧化硅含量对杂化聚丙烯蜡乳液离心稳定性的影响。

配制不同含量改性纳米二氧化硅乳液,复合乳化剂的用量为改性聚丙烯蜡含量的5%,测定相应乳液的粒径和离心后下半部乳液固含量百分比。

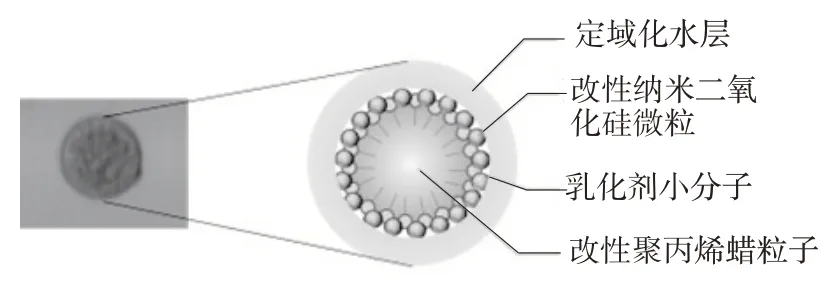

图5 为改性纳米二氧化硅含量对乳液粒径和离心稳定性的影响。从图5 可以看出,随着配制的杂化聚丙烯蜡乳液中改性纳米二氧化硅的用量逐渐增多,杂化乳液的平均粒径先增大后减小,当改性纳米二氧化硅质量分数少于3%时,乳液的粒径逐渐减小,质量分数超过3%后粒径大小逐渐靠近未加纳米二氧化硅的乳液。原因是当改性纳米二氧化硅加入量较少时,由于其本身的粒径也较小,为纳米级别,所以纳米二氧化硅颗粒会在乳胶粒表面形成单层固体隔离界面,与乳胶粒表面的乳化剂共同作用,降低乳液中不同乳胶粒的相互碰撞聚集的概率,从而降低乳胶粒粒径,从而提高了杂化乳液的离心稳定性。当纳米二氧化硅颗粒质量分数为3%时,有充足的固体颗粒吸附在油水两相界面处达到全包覆状态,并且通过氢键、静电相互作用等形成复杂的三维网格状结构,在乳胶粒之间形成空间阻隔,减缓了乳胶粒的流动[16],剩余的纳米颗粒在水相中产生轻微絮凝,提高了乳液黏度,使乳胶粒粒径达到最小,离心稳定性最佳,测得乳液Zeta 电位为-53.5 mV,表明乳胶粒之间有足够的静电斥力来稳定乳液。形成的乳胶粒微观结构如图6 所示。当纳米二氧化硅颗粒质量分数超过3%时,乳液中的乳胶粒表面已经达到全包覆状态,导致过多的颗粒在其表面形成多层包覆状态,并且过多的颗粒会在水相中团聚产生严重絮凝状态,导致乳胶粒径明显变大并且离心稳定性下降。故适量改性纳米二氧化硅在乳液中起着“类乳化剂”的作用,与乳化剂一同作用保证乳液的稳定性。

图5 改性纳米二氧化硅含量对乳液粒径和离心稳定性的影响

图6 乳胶粒微观结构

2.3 GF表面形貌分析

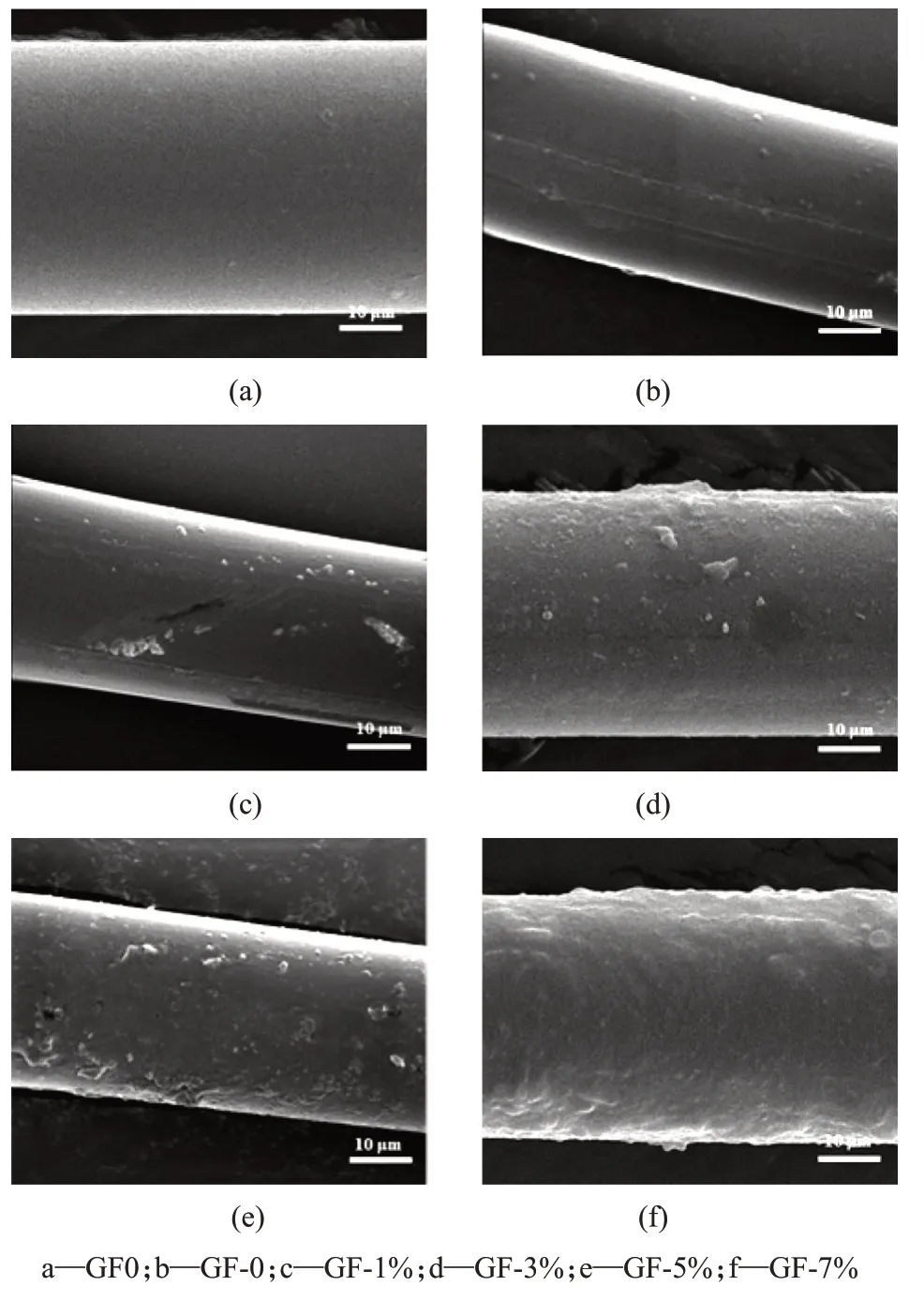

图7 为乳液处理前后GF 表面形貌的SEM 照片。从图7 可以看出,去除表面原有上浆剂的GF0表面光滑,经过乳液处理的GF-0表面存在一层均匀但比较粗糙的薄膜,有明显的凸起。由GF-1%到GF-7%可以看出,GF表面粗糙度逐渐增加,部分区域由于乳胶粒的过多沉积而导致表面存在重叠结构,并且可以看到,GF表面出现突起圆点,从杂化浆料成分推断这是粘合在GF表面的改性二氧化硅颗粒,当杂化乳液中改性纳米二氧化硅的比例增加时,表面突起聚集体更加明显,并且使GF直径有了明显的增大。

图7 GF处理前后表面微观形貌SEM照片

2.4 GF单丝拉伸强度

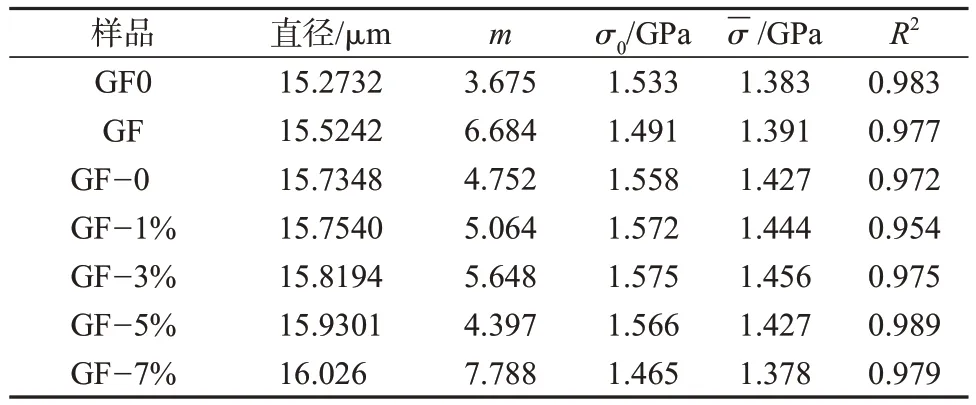

GF单丝拉伸强度统计拟合结果列于表2。GF-0%的拉伸强度为1.427 GPa,相比于GF0 的拉伸强度1.383 GPa 提高了3.2%,原因为未加改性纳米二氧化硅的乳液处理GF 可以在GF 表面形成包覆膜层,并且通过KH-550分别与GF表面硅羟基和乳液中含有的羧基基团发生化学键合反应,减小了应力集中,从而拉伸强度有所提升。GF原纤的拉伸强度1.398 GPa与GF0相差不大。

表2 GF单丝拉伸强度测试结果

由表2 可以看出,随着改性纳米二氧化硅含量的增加,单丝拉伸强度先增大后减小,GF-3%的拉伸强度拟合结果如图8 所示,达到最大为1.456 GPa,比 GF0 的拉伸强度 1.383 GPa 提高了 5.3%,主要是因为改性纳米二氧化硅分别可以通过KH-550和自身的硅羟基与GF表面的硅羟基发生脱水反应形成—Si—O—S—键,一方面可以增加纤维表面硅氧网络结构的密度,并且均匀分布的纳米二氧化硅颗粒作为应力集中点吸收更多的能量,另一方面还可以完善已有网络结构的完整性,有利于应力的传递,提高纤维的抗载荷能力,适当提高纤维的拉伸强度[17]。GF-7%的拉伸强度为1.378 GPa,比GF0下降0.36%,此时改性纳米二氧化硅浓度过大,会在GF 表面发生团聚堆积,导致纤维直径增大,且由于树脂的承受载荷能力小于纤维,此时直径对纤维的拉伸强度的负面影响比改性纳米二氧化硅的补强作用大,所以直径过大会导致拉伸强度明显下降。

图8 GF-3%单丝的拉伸强度

2.5 GF与PP树脂的IFSS

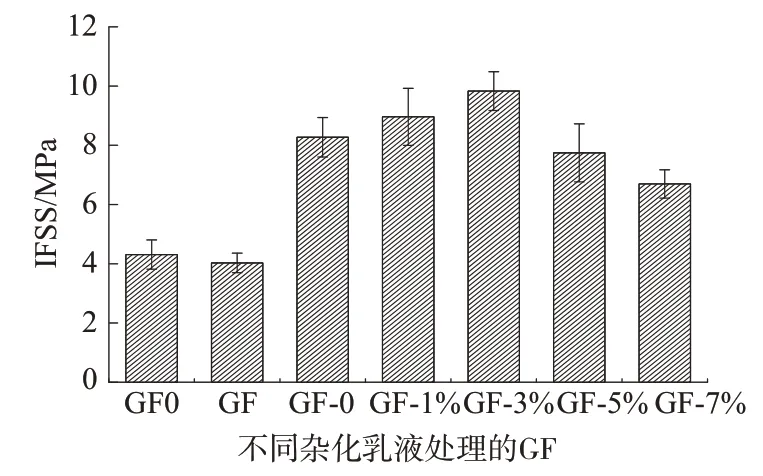

为了考察杂化乳液对增强GF与PP基体粘接的有效性,测试了PP/GF复合材料的IFSS,结果如图9所示。

图9 GF与PP树脂的IFSS

由图9可见,PP/GF0复合材料的IFSS值为4.31 MPa,这是由于去浆GF 表面光滑且与PP 树脂粘结作用较差,两者之间没有化学键作用力和机械铆合作用。PP/GF 复合材料的IFSS 值为4.03 MPa,比去浆GF维的IFSS还更低,主要是因为商业GF表面涂层与PP 相容性更差导致两者之间的相互作用力较小。表面涂覆杂化乳液的GF与聚丙烯蜡的IFSS有明显的提升,PP/GF-0 的IFSS 为8.27 MPa,相对于PP/GF0提升了91.9%,因为涂覆乳液明显增加了GF表面的粗糙度,机械铆合作用增强,另外涂层聚合物所接枝的羧基能够与GF 表面氨基进行反应,形成反应结合界面,提升两者之间的化学键力;另一方面涂层聚合物与基体树脂PP有较强的相容性,两者之间的分子链发生相互纠缠,因此提高了PP/GF两者之间的IFSS。PP/GF 两者之间的IFSS 随着杂化乳液中改性纳米二氧化硅含量的增加先增大后减小,在改性纳米二氧化硅质量分数为3%时所得到的PP/GF-3%的IFSS达到最佳,为9.83 MPa,相对于PP/GF0 提升了128%,这是因为改性纳米二氧化硅涂覆在GF表面,增大了涂层表面的粗糙度,提高了更多的机械铆合点,同时经过KH-550 处理过的GF 表面的官能团一方面与改性纳米二氧化硅的羟基发生化学键和作用,另一方面有机官能团与涂层中的羧基键合,形成“玻璃纤维-改性纳米二氧化硅-改性聚丙烯树脂”三者之间相互作用的化学键合层,进一步提升了PP/GF两者之间的IFSS。当改性纳米二氧化硅加入量过多时PP/GF 两者之间的IFSS开始下降,可能是因为改性纳米二氧化硅加入量过多时,在GF 表面的涂覆量过大且纳米二氧化硅颗粒在表面团聚,容易出现应力集中而影响作用力的有效传导,导致PP树脂更容易从GF表面脱落,从而IFSS有所下降。

3 结论

(1)KH-550能降低纳米二氧化硅表面的强亲水性,并且适量的改性纳米二氧化硅能起到“类乳化剂”的作用,适量减少杂化乳液中复合乳化剂的使用量,配制的杂化乳液离心稳定性良好,并且涂覆处理GF能增加表面粗糙度,增加GF与PP的机械铆合作用。

(2)杂化乳液中富含羧基等活性基团,能在涂覆过程中与GF 表面硅羟基和KH-550 的氨基发生化学键合作用,涂覆改性处理过的GF-3%单丝拉伸强度为1.456 GPa,相比于去浆GF0提高了5.3%,当涂覆膜层过厚,GF直径对单丝拉伸强度的负面影响要大于涂层对GF应力提升的补强作用。

(3)经杂化乳液涂覆改性处理,GF 表面形成膜层,增加了GF 表面粗糙度,机械铆合作用增强,并且形成反应结合界面,增强了GF与PP的相容性,故两者之间的粘结性能显著提升,GF-3%的GF 单丝与 PP 树脂的 IFSS 为 9.83 MPa,相对于 GF0 提升了128%,当涂层过厚时会导致GF 表面受力时出现应力集中的现象,导致PP树脂更容易从GF表面脱落,而使得IFSS有所降低。