微织构对PTFE/GCr15轴承钢润滑特性与摩擦性能影响

戴一帆,李娟,陈文刚,李昊,刘云伟,刘伟,谭泽飞

(西南林业大学机械与交通学院,昆明 650224)

聚四氟乙烯(PTFE)具有优异的化学稳定性、较低的摩擦系数和高温稳定性[1-3]。目前,在高性能机械密封件中的应用中越来越广泛。液压密封件的基本工作原理是通过为液压系统提供适当的密封来防止污染物进入系统或防止液压油泄漏。但由于PTFE力学强度低,在与钢为基体配副对磨时,会产生严重的磨损,从而导致密封失效。因此有必要对PTFE的磨损失效进行研究。

一般的摩擦学理论认为,越光滑的表面会带来越优异的摩擦学性能。因此,在过去,研究人员通过提高材料的表面精度来改善摩擦性能。然而研究表明,具有微织构凹槽的不平面也具有优异的摩擦学性质[4-5]。Chen等[6]采用激光在304不锈钢表面加工了酒窝形状织构,研究了酒窝织构在油润滑条件下的摩擦学性能。结果表明,织构的存在能有效地起到减摩抗磨的作用。Krupka等[7]讨论了微织构形态对油膜厚度的影响。研究表明织构可以明显增加油膜厚度。Rahmani 等[8]使用优化程序找到最佳尺寸参数织构,发现织构的存在增加了非对称织构滑块轴承的承载能力和润滑剂流量比,同时降低了摩擦系数。Yang等[9]研究了织构横截面形状对流体动力润滑的影响。结果表明,在低负荷、低速条件下,球面织构能明显降低摩擦系数。与之相反,Jendoubitff 等[10]使用飞秒激光对PTFE 表面进行微织构处理,并研究了织构处理后的摩擦学特性。结果表明,织构表面摩擦系数增加。这可能是因为接触中的高压导致流体部分或完全填充腔体,腔体中出现涡流,并且由于黏性耗散而增加摩擦。Galda等[11]研究了光滑和织构处理的轴承表面在发生润滑转化时的摩擦学性能,结果表明,在稳定的负载和速度下,光滑表面的摩擦学性能优于织构处理表面。很明显,不同织构处理在不同环境下对摩擦学性能的影响各不相同,需要系统地研究织构处理对材料表面摩擦学性能的影响。

目前研究中微织构主要应用于金属-金属材料摩擦副中,非金属-金属摩擦副研究非常少。故笔者从仿真分析和实验研究两方面来探究表面织构对PTFE/GCr15 轴承钢摩擦副摩擦学特性。一般采用Navier-Stokes(N-S)方程来模拟织构表面润滑特性,借助Fluent 2021 R2 来计算模拟,针对圆形、三角形、水滴形织构作为研究对象,讨论其流体动力学。为检测摩擦特性,进行销-盘摩擦磨损实验,其中上面试样为PTFE材料,下面试样为GCr15轴承钢,织构通过激光加工到GCr15 表面,来探究其对偶副PTFE 在不同形状织构和不同转速下的磨损情况,其中润滑条件为水润滑和油润滑。

1 流场仿真模型

1.1 流场几何模型简化以及相关参数设置

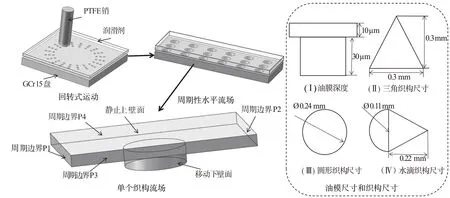

图1为流场简化过程。将回转式流场延伸成一个直线流场,再截取一个织构进行流场分析。模型计算的边界条件为:所有壁面均使用无滑移边界条件,上壁面静止,下壁面移动,当延伸成直线场时,转速为100,500,1 000 r/min 对应的移速分别为0.105,0.525 m/s和1.05 m/s,前后左右4个壁面设为周期边界。由于设置的周期边界,因此前后左右边界各点对应压力和流量等相同,且有效地模拟了一个无限大的流场区域。图中也标示了油膜尺寸和织构尺寸,油膜厚度为10 μm,织构的深度为30 μm。

图1 流场简化过程

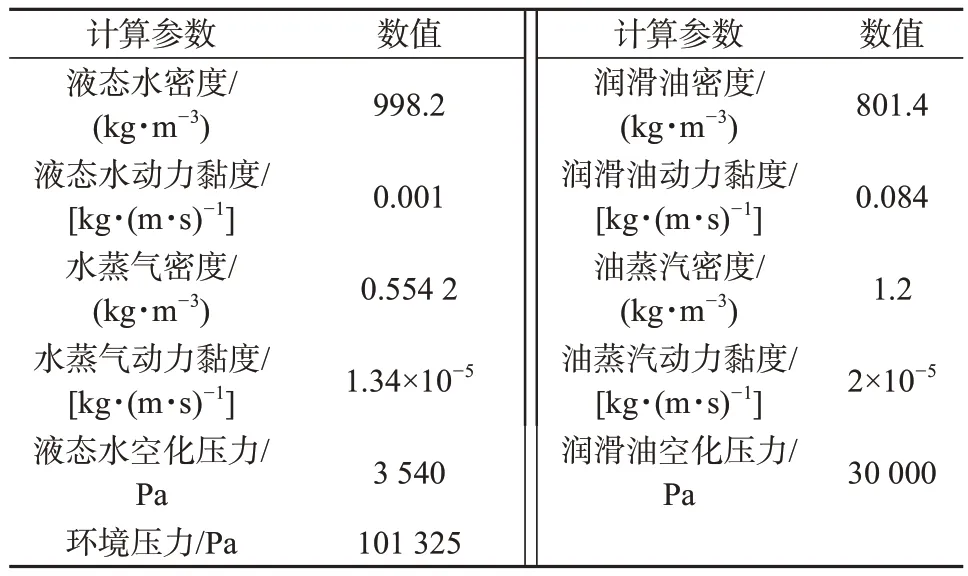

由于存在周期边界,通过Hypermesh 画出各简化后的织构流场六面体网格,且对应的周期边界处网格应对齐,为了保证求解精度,网格数量控制在80 万左右,最后导入Fluent 进行参数设置。流场的黏性物理模型采用层流,由于考虑空化效应对动压润滑的影响,还采用两相流中的Schnerr-Sauer 空化模型来进行计算,其中两相分别为气态和液态。压力速度耦合用Coupled 方式,压力采用Presto,动量采用Second Order Upwind,其它保持默认设置。计算需要的相关参数见表1。

表1 计算参数

2 流场模型计算结果分析

2.1 空化对动壁面压力影响

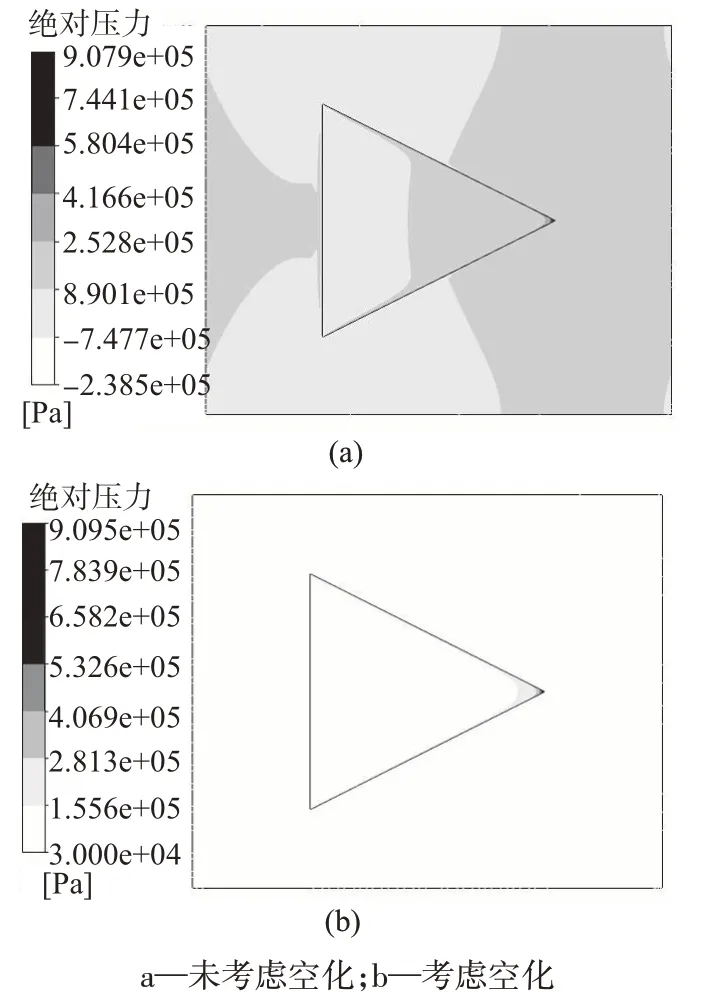

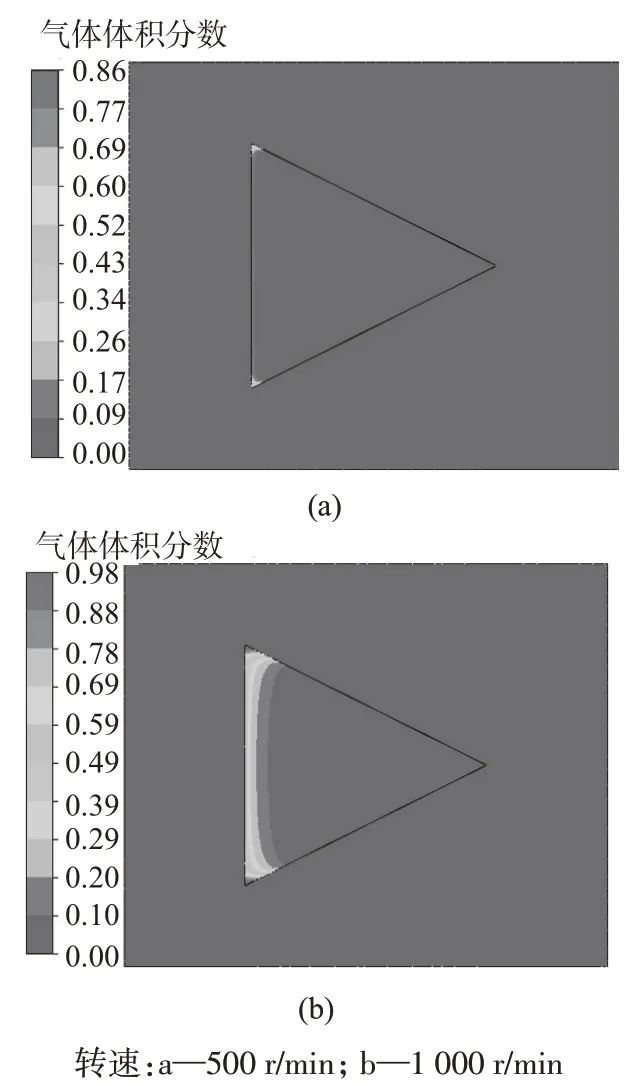

根据仿真结果发现,水作为介质时,流经织构内腔的压力并未降到空化压力,所以并未产生空化现象;当润滑油作为介质时,转速为100 r/min 也无法产生空化气泡,只有500 r/min和1 000 r/min时产生了空化气泡。图2 为转速1 000 r/min 时,考虑空化和未考虑空化三角织构移动壁面的绝对压力分布图,即当绝对压力小于大气压时,表明产生了负压;绝对压力大于大气压时,表明处于增压区。未考虑空化时,由图2a可见,润滑油在进入织构时,产生了负压区,负压区主要集中在织构入口处。产生这种现象主要是由于具有一定黏度的流体进入收敛区域就会产生压力,即流体动力润滑的楔效应[12]。当考虑空化时,由图2b 可见,很明显发现负压区最低压力等于空化压力30 000 Pa。由此可知,空化抑制了负压增加,且产生空化时,织构出口处最高压力大于不考虑空化时的压力。因此可以推断空化形成有利于微织构在提高摩擦磨损性能更明显。图3是转速为500 r/min和1 000 r/min产生气泡体积分数,气泡主要分布在移动下壁面织构入口处,随着速度升高,油蒸汽体积分数占比越大,且空化区域逐渐向织构中部扩散。

图2 三角织构未考虑空化和考虑空化移动下壁面绝对压力云图(1 000 r/min)

图3 不同转速下三角织构产生的气体体积分数

2.2 润滑特性分析

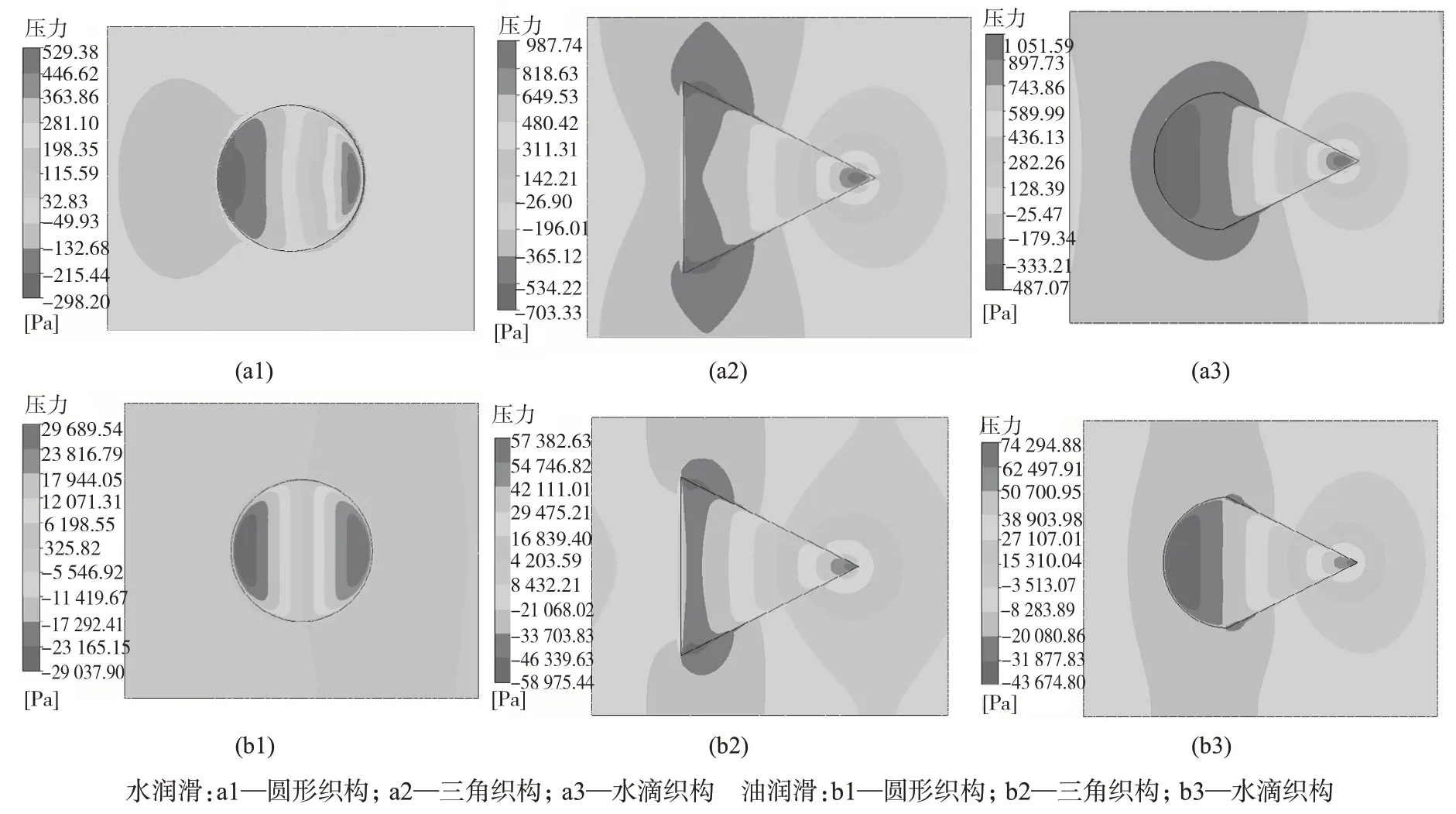

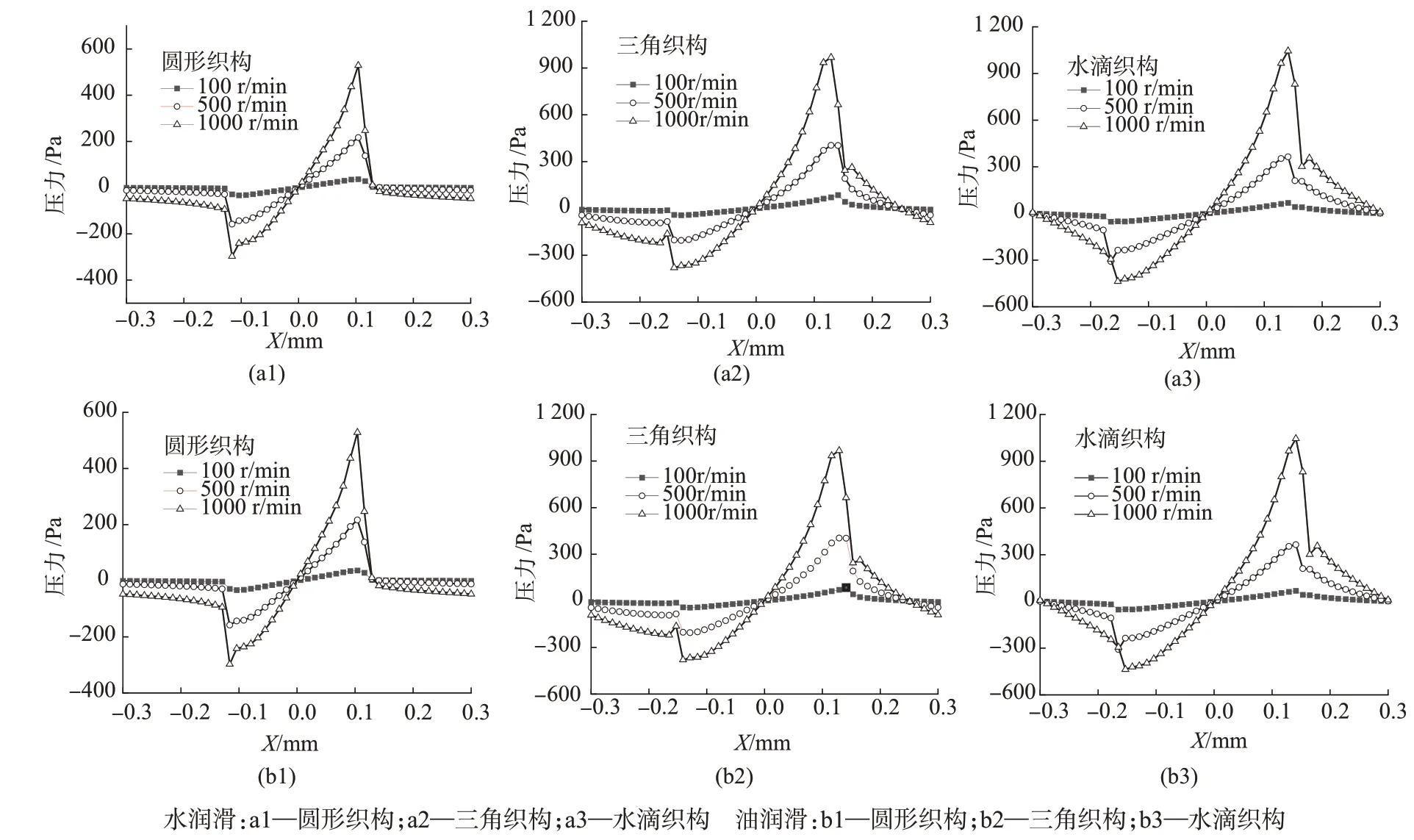

图4 为1 000 r/min下水润滑和油润滑油膜内部产生的压力云图。流体从左边进入织构内部产生负压,在织构入口处产生负压绝对值最大,然后逐渐向右发散,负压逐渐减小并开始产生正压,正压向右开始收敛,在织构出口处产生的正压值达到最大。由图4a3 可以看出,在水润滑中水滴织构流场产生的正压力最大,最大正压值为1 051.59 Pa,且正压区间也大于其它织构,正压与负压绝对值之差最大,产生的动压效果最好。由图4a2可知,三角织构正压区最大压力为987.74 Pa,但是产生的负压绝对值也较大,产生的动压效果远不及水滴织构。由图4a1 圆形织构作为对称织构,正压和负压绝对值之差较小,且产生的正压范围较其它两种织构也比较小。由图4b1~图4b3可以看出,在油润滑条件下,仍然是水滴织构产生的动压效果最好。与水润滑相比,油润滑产生的流场压力远高于水润滑,压力绝对值为水润滑条件产生的压力值的70~100 倍。这主要和流体动力黏度和密度有关,其中润滑油的动力黏度值为液态水的84倍。另外一个原因就是,在1 000 r/min 转速下,由于润滑油空化压力绝对值比水润滑要大,流场会产生空化,也能促进流场的动压效应。图5为水润滑和油润滑条件下各个织构在不同转速下的油膜内部中心轴线压力变化曲线。由图5可以看出,随着速度的升高,各润滑条件下产生的压力越大,油膜和水膜的承载能力越强。其中在100 r/min 时,由于转速较低,各织构产生的流体动压效果不明显。由以上可知,在水润滑中,由于液态水动力黏度较低,所以产生的水膜不稳定,水膜承载力非常弱,其中在中高转速下水滴织构产生最大的正压值最大,动压效果最好,在低转速下,三种织构产生的动压效果均不明显。在油润滑中,由于黏度较高,能产生稳定的油膜,且油承载力高,其中水滴织构产生的动压效果最好并且水滴织构流场油膜承载力也最大。

图4 不同润滑条件下油膜内部压力云图(转速为1 000 r/min)

图5 不同转速和润滑条件下各织构油膜内部中心轴线压力变化曲线

3 实验部分

3.1 主要原材料

PTFE:浙江松华新材股份有限公司;

GCr15轴承钢:昆山铭信诚金属材料有限公司。

3.2 仪器及设备

金相试样磨抛机:PG-1S 型,三思永恒科技(浙江)有限公司;

移动旋转激光打标机:FLS-FB50 型,苏州英谷激光公司;

多功能摩擦磨损试验机:MR-070 型,济南蓝波实验设备有限公司;

光学显微镜:YM200 型,济南恒旭试验机技术有限公司;

电子分析天平:FA324C 型,上海衡际科学仪器有限公司;

超声波清洗机:SB25-12DTDS 型,宁波新艺超声设备有限公司。

3.3 试样制备

PTFE 通过金相切割机加工成直径为5 mm,高为20 mm的圆柱销。GCr15加工成40 mm×40 mm×8 mm矩形体,借助金相试样磨抛机进行打磨抛光。抛光后,通过激光打标机在光滑面加工圆形、三角形、水滴形织构,激光打标参数为:激光输出功率为50 W,速度为2 000 mm/s,激光加工次数为5次。织构排列方式为圆周排列,且控制三种形状的织构面积一致,面积占有率均控制在31%,织构具体参数可见图1。激光加工后,使用1 200 目(2.1 μm)砂纸对下试样表面打磨,使所有试样表面粗糙度保持在3.5~5 μm。

3.4 摩擦磨损实验

笔者通过摩擦磨损试验机进行销-盘回转运动。上试样为PTFE 圆柱销,下试样为激光加工处理好的GCr15。本次实验主要有3 个因素:一是转速(100,500,1 000 r/min);二是下试样表面的织构形式(无织构、圆形织构、三角织构、水滴织构);三是润滑条件(油润滑和水润滑),润滑剂直接滴在下试样表面。探究这些因素对上试样PTFE磨损情况。实验施加的载荷为20 N,时间为15 min,旋转半径为10 mm,在室温和大气条件下进行。实验前后所有试样通过超声波清洗机清洗,通过电子分析天平称量磨损前后试样的质量变化,每个试样称三次,取平均数。实验完成后通过光学显微镜拍摄上下试样磨损表面,便于后续分析。

4 结果与讨论

4.1 摩擦系数分析

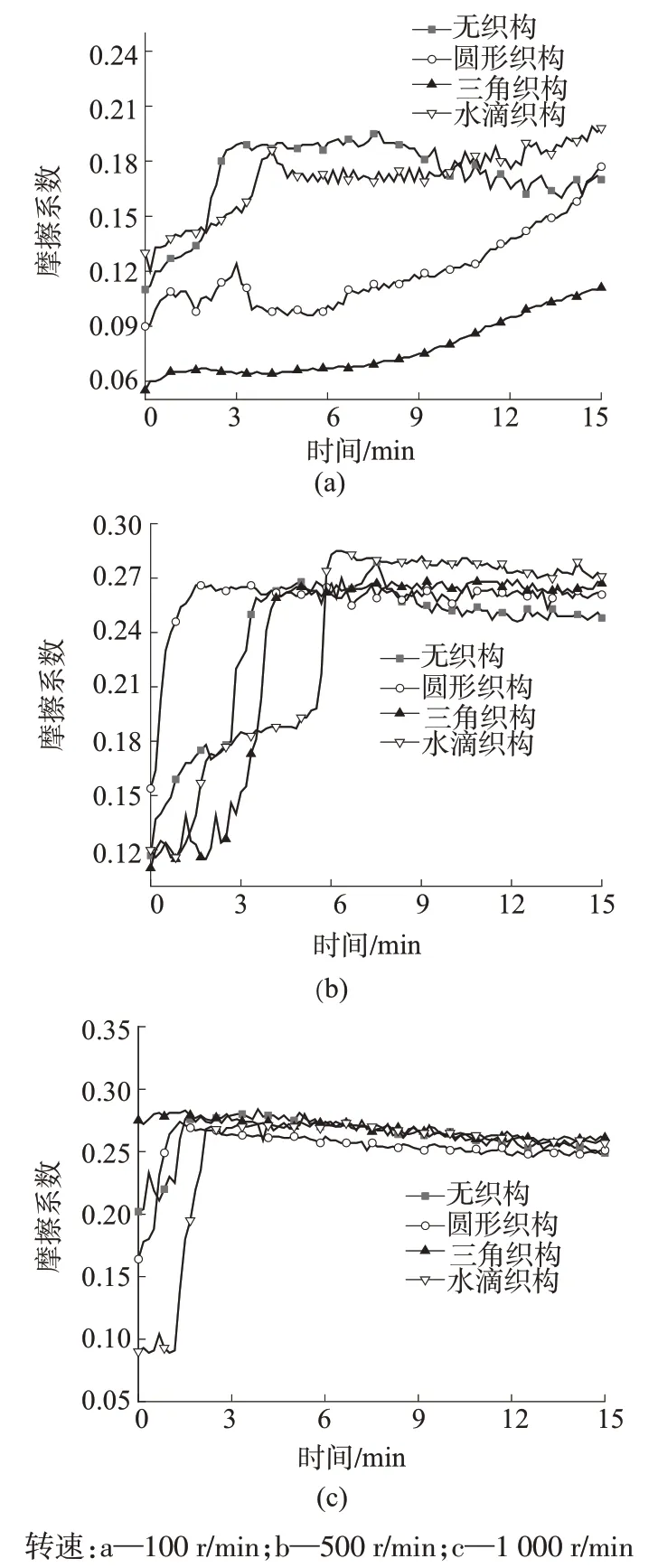

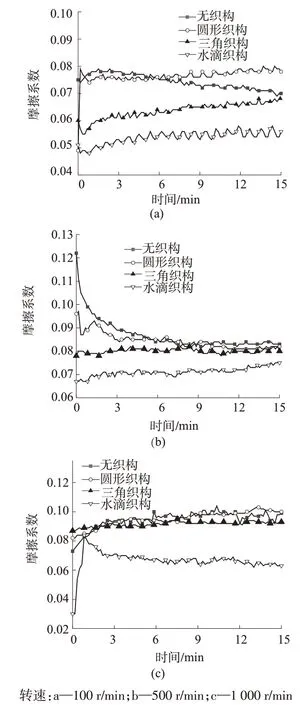

图6为不同织构在水润滑条件下不同转速的摩擦系数曲线。由图6 可以看出,水润滑条件下所有试样的摩擦系数均偏高。在转速为100 r/min时,前9 min织构试样均有明显的减摩效果,其中三角织构减摩效果最佳,平均摩擦系数降低了54.32%。随着时间的增加,圆形织构和水滴织构组摩擦系数逐渐高出无织构组,甚至出现了增摩效果,且水滴织构组摩擦系数也有增加的趋势,相反无织构组摩擦系数却在降低。这是由于润滑剂随着时间逐渐流失,润滑状态渐渐处于饥水状态,甚至产生了干摩擦。在表面粗糙处理下,无织构试样表面形成了沟槽,其它织构表面则形成了一种复合织构。所以在全水润滑条件下,三种织构处理的表面减摩效果优于无织构表面。相反,在饥水状态下,经过表面粗糙处理的无织构组效果还优于水滴和圆形复合织构。在转速为500 r/min时,所有试样表现较高的摩擦系数,稳定时摩擦系数主要在[0.24~0.28]之间,其中三角形织构组和无织构组摩擦系数波动了3 min就直线上升,水滴织构组摩擦系数是呈阶梯形上升直至稳定,圆形织构组摩擦系数很快就达到了稳定阶段。最后稳定阶段,粗糙处理后的无织构试样摩擦系数最低。在转速为1 000 r/min 时,所有组稳定摩擦系数均偏高,分布在[0.25~0.28]之间,织构处理的试样并没有明显减摩效果。由以上可知,在实验时间内,水润滑条件下,低转速时,前期各个织构组均有减摩效果,其中三角织构组减摩效果最好,饥水状态下,粗糙处理的无织构试样摩擦系数反而低于水滴织构和圆形织构。在中高速时,可以发现织构组减摩区间非常短,甚至不存在减摩效果,这是由于在高速下,水的流失率更高。在这种边界润滑下,织构处理试样的减摩效果并不佳,相反,在500 r/min时,粗糙处理过的无织构表面表现出较低的摩擦系数。

图6 在水润滑下不同织构不同转速的摩擦系数

图7 为油润滑不同织构下不同转速的摩擦系数。由图7 可以看出,各试样摩擦系数明显低于水润滑条件下的摩擦系数,且有较强稳定性,这主要是由于润滑油的黏性远高于水,且由仿真结果可知油润滑在织构处产生的压力远大于水润滑,油膜产生的承载力远优于水膜产生的承载力。在转速为100 r/min 时,水滴织构试样的平均摩擦系数为0.053 8,无织构试样的平均摩擦系数为0.074,水滴织构试样的摩擦系数比无织构试样的降低了27.06%;三角织构也具有减摩效果,与无织构试样相比,摩擦系数降低了14.44%,而圆形织构产生了增摩效果。在转速为500 r/min和1 000 r/min时,与100 r/min转速相比,摩擦系数升高了不少。但是水滴织构试样的减摩效果仍是最好的,其次是三角织构,而圆形织构仍然没有减摩效果。由以上可知,在油润滑条件下,各试样保持着较低的摩擦系数,其中水滴织构试样在三种转速下,都保持着优异的减摩效果;三角织构试样随着转速的增加,减摩效果逐渐减弱;相反,圆形织构产生了增摩效果。虽然不少研究均得出油润滑条件下,织构能够起到“储油存屑”的作用,能够减少磨粒对材料表面的磨损影响,也能增加润滑效果,对材料表面减摩抗磨有促进作用[13-15],但是也需要从织构其它方面如织构形状、排列、面积占有率等考虑,织构面积或者面积占有率过大,就会减少表面接触面积,从而会使表面产生更大的接触应力。织构的引入也会增加表面粗糙度,较大的粗糙度也可能会增大摩擦系数。在实验中,无织构比圆形织构摩擦系数还低的原因主要是由于PTFE 材料本身硬度低,且为自润滑材料,在摩擦过程中能形成稳定的油膜,摩擦生热也易于传导,从而起到减摩效果[16]。

图7 在油润滑下不同织构不同转速的摩擦系数

4.2 磨损形貌和磨损量分析

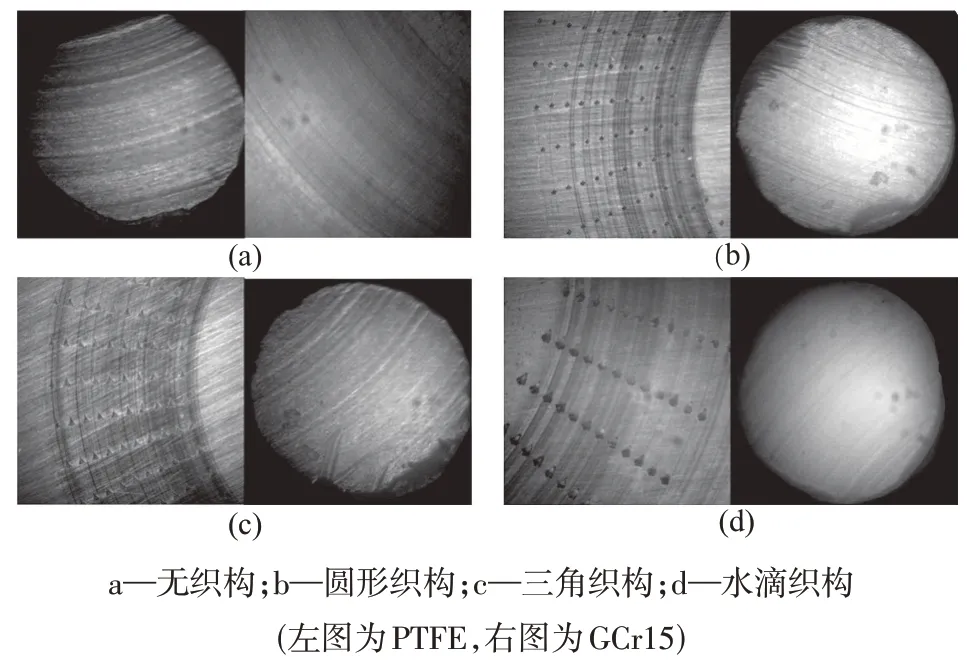

图8为不同织构在转速1 000 r/min水润滑条件下PTFE和对偶副GCr15轴承钢磨损表面。

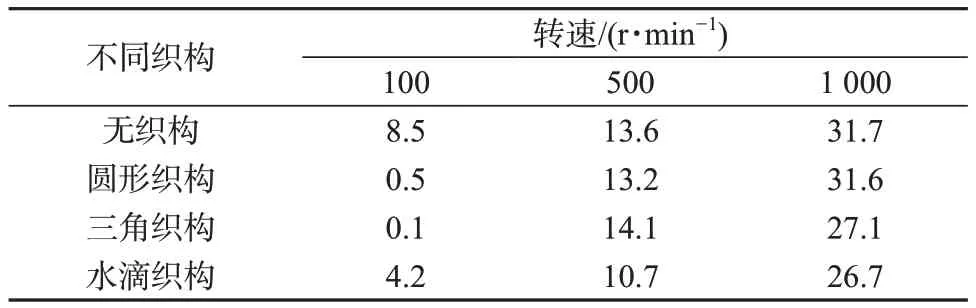

图8 转速1 000 r/min和水润滑条件下PTFE/GCr15磨损表面

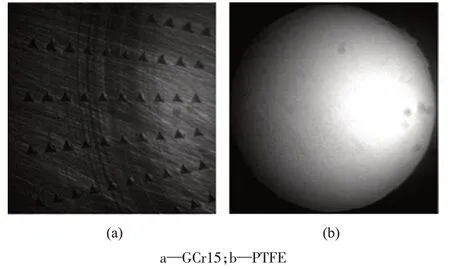

由图8 可以明显看出,PTFE 表面出现了磨痕,而GCr15 轴承钢仍然只存在压印,这主要是因为两种材料强度差异大造成的。无织构、圆形织构和三角织构组的PTFE磨损较严重,表面出现了犁沟,且边角处有明显的材料剥落。水滴织构的PTFE表面也产生了凹痕,但是其深度明显低于其它织构。其主要磨损机制是磨粒磨损,且伴随着疲劳磨损。表2 为水润滑条件下不同转速和不同织构PTFE 的磨损量。在低转速时,圆形和三角织构试样几乎没有磨损,而水滴织构相对于无织构表面质量降低了4.3 mg。在中等转速时,三角织构磨损量高出无织构试样,其中水滴织构抗磨性表现得较好。在高转速时,所有试样磨损量都接近,但仍然是水滴织构减磨效果最好,与无织构相比,磨损量减少了5 mg。图9 为油润滑条件下的PTFE 和对偶副GCr15 轴承钢磨损表面图。从图9 看出,GCr15 织构表面几乎没有磨损,表面只存在摩擦后的压印,而PTFE表面几乎也没有磨损,并且通过称量实验后所有PTFE的质量,发现PTFE的质量变化均在0.3 mg内,属于误差范围内,即没有任何磨损,这说明在油润滑条件下PTFE/GCr15轴承钢具有良好的减摩效应。这主要是由于润滑油在滑动过程中产生了较高的油膜承载力,很好地避免了PTFE 和GCr15 轴承钢的直接接触,且具有深度的织构对增加油膜的厚度也有一定促进作用[7]。

表2 水润滑条件下不同转速和不同织构的PTFE磨损量 mg

图9 油润滑条件下PTFE和对偶副织构处理的GCr15轴承钢磨损表面

5 结论

(1)由Fluent 仿真分析可得,在不同润滑介质下,油润滑产生的压力是水润滑的100倍,油膜承载力远高于水膜。在相同的转速下,表面为水滴织构、三角织构、圆形织构产生的压力依次递减。相同润滑介质下,随着转速的增加流场产生压力也逐渐升高。在中高转速下,各织构在油润滑条件下均产生了空化,空化抑制了负压的增加,从而对流场压力的增加产生了积极作用。

(2)通过激光加工技术在PTFE的对偶副GCr15轴承钢表面制备圆形、三角、水滴织构,面积占有率均为31%,且对所有试样进行粗糙处理。在不同润滑条件下,进行不同工况的摩擦磨损实验,探究PTFE 磨损情况。实验结果表明,水润滑中,随着转速升高,流场水润滑极其不稳定,迅速就由全水润滑进入边界润滑的状态。三角织构和圆形织构适用于低转速工况,能明显降低摩擦系数和PTFE 的磨损质量。在中高转速下,水滴织构具有较好的承压能力,能明显减少PTFE的磨损量。在油润滑中,由于润滑油的黏性大,在粗糙处理过的各试样表面均能形成一层较稳定的油膜,从而避免摩擦副直接接触,因此PTFE 的磨损量均保持在0.3 mg 以内。其中,水滴织构在三种转速下均保持最优的减摩抗磨性能,最佳减摩效率达27.60%。

(3)粗糙处理过的各试样表面均有3.5~5 μm 的凹痕,在润滑过程中也能起到储存磨屑和润滑剂的功效,且PTFE 本身就是自润滑材料能够更好地吸收润滑剂。故在实验中,油润滑条件下,无织构试样摩擦系数与圆形织构的摩擦系数相近,甚至更低。说明在这种工况下这种微凹槽减摩效果比圆形复合凹槽效果更好。因为针对织构的减摩抗磨分析,应该从多个因素多个工况进行考虑,并不是所有织构均有减摩效果。