虹吸式吸鱼泵的水动力学特性研究

田昌凤,吴 凡,车 轩,2,刘兴国,2,张 俊,陈晓龙

(1 中国水产科学研究院渔业机械仪器研究所,上海 200092;2 农业农村部渔业装备与工程技术重点试验室,上海 200092;3 上海海洋大学工程学院,上海,201306)

在全球渔业资源日益匮乏的形势下,水产养殖业的高效发展关系到人类社会的可持续发展,越来越受到研究人员的广泛关注[1-2]。2021年,世界水产品产量超过2亿t,而中国淡水鱼类总产量约占全球的33%,并且是世界上唯一养殖产量高于捕捞产量的国家,而池塘养殖产品是中国水产品总产量的主要组成部分[3-5]。2020年,中国池塘水产养殖面积约262万hm2,养殖产量2 200多万t[6],而池塘养殖的捕捞方式还相对原始,基本靠人工完成[7-8]。因此,池塘养殖生产亟需机械化自动化捕捞系统装备,吸鱼泵已成为渔业机械研究的重要方向。

20世纪四五十年代,美国、挪威、法国、日本等渔业发达国家的网箱养殖蓬勃发展[9-12],与之相配套的吸鱼泵的研究取得了重要进展,研发了离心式吸鱼泵、真空式吸鱼泵、空气扬升式吸鱼泵和射流式吸鱼泵[13-18],助推了网箱养殖产业的发展。为了研发适合池塘使用的吸鱼泵,研究者们研发了真空式吸鱼泵和射流式吸鱼泵,但仍存在能耗高,输送效率等问题,并对鱼有一定的损伤[19-22]。吸鱼泵内部复杂的水力因素和剪切层是造成鳞片脱落的主要原因[23-24]。而吸鱼泵内的撞击、低压环境以及吸鱼泵内部的压力梯度是鳃盖损伤、鱼鳔破裂、肝脏肾脏受损和鱼游动平衡破坏的主要原因[25-26]。

此外,降低能耗也是吸鱼泵研究的重点,影响吸鱼泵能耗的因素主要有工作方式、鱼水比以及输送管道的阻力损失。研究显示,射流式吸鱼泵的单位质量能耗为1.51 kW·h/t,离心式吸鱼泵的单位质量能耗为0.5~0.93 kW·h/t,真空式吸鱼泵为0.5~0.6 kW·h/t,虹吸式吸鱼泵的单位质量能耗为0.3~0.4 kW·h/t可见虹吸式吸鱼泵单位质量能耗最小[8,31]。为了进一步提高吸鱼泵的性能,研究者们利用高速摄影技术、图像处理技术等方法探索了速度梯度、压力梯度以及机械结构对吸鱼泵性能的影响,相继攻克了众多技术难题,有效解决了吸鱼泵的输送性能低和损伤大的问题[15-18]。然而,池塘养殖的养殖品种和运行工况有别于网箱养殖,并且传统的试验研究周期长,研究成本高,针对研发适用于池塘养殖的鲜活鱼类的输送的吸鱼泵的迫切需求,利用CFD数值模拟技术能够有效缩短吸鱼泵的设计时间以及成本,实现了高效吸鱼泵的设计优化。

本研究运用数值模拟技术研究了一种虹吸式吸鱼泵内部的水动力学特性,系统分析了吸鱼泵轴向对称面以及轴向对称面上不同检测线和不同监测点上的速度分布,压强分布以及涡流黏度分布特性,寻找损伤鱼类的关键部位,以期降低吸鱼泵的能耗和对鲜活水产品的损伤。研究结果对吸鱼泵的开发和设计提供了重要的理论指导,具有重要的科学意义。

1 数值计算方法

1.1 计算模型

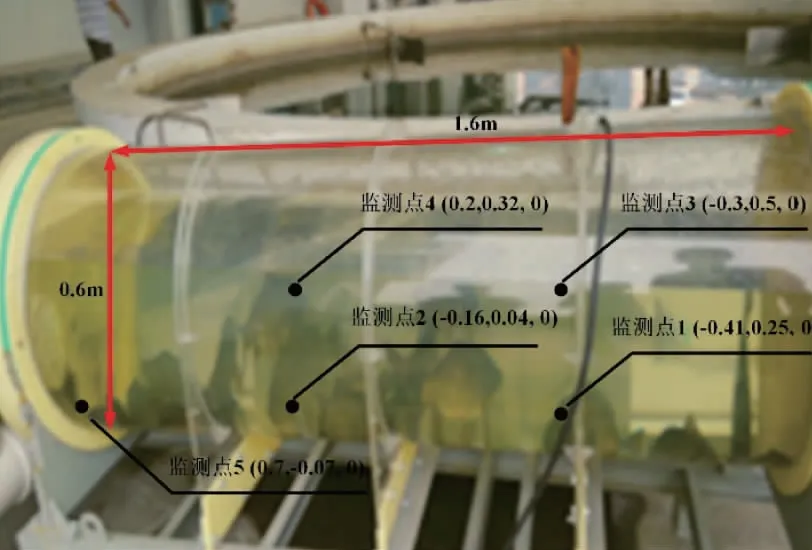

如图1所示,数值计算模型根据中国水产科学研究院渔业机械仪器研究所研发的虹吸式吸鱼泵进行三维建模,吸鱼泵外腔直径为0.6 m,内腔直径为0.584 m,壁厚0.008 m,长1.6 m。其中吸鱼泵入口位于右侧顶端,入口直径为 0.2 m,出口位于左侧底端,出口直径为0.16 m。

图1 物理模型和试验布置

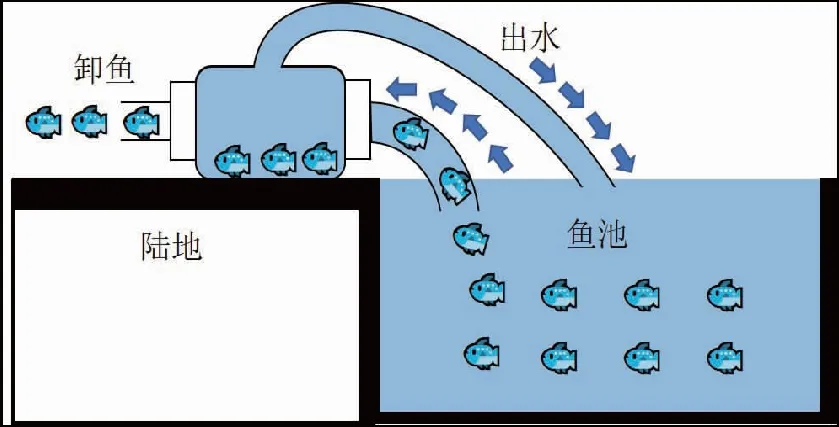

如图2所示,虹吸式吸鱼泵的工作原理是吸鱼泵内部注满水后,开始抽吸活鱼,直到吸鱼泵内部活鱼达到一定的密度后,排出鱼水混合物,排净后再次注满水后开始抽吸。这种工作方式和工作环境有两个优势,一是连续作业时间长,泵内鱼水混合的比例可以达到2∶1甚至更高,有效提高了虹吸式吸鱼泵的输送能力;二是吸鱼泵内部注满水后再抽吸活鱼,有别于传统的无水抽吸,吸鱼泵内部的水体起到有效的缓冲作用,减少鱼体碰撞泵体,从而较少鱼体的损伤。

图2 吸鱼泵的工作原理

图3为虹吸式吸鱼泵的流场模型,选取虹吸式吸鱼泵轴向对称面建立直角坐标系,其中x方向为吸鱼泵轴向方向,向下为正,y方向为z轴垂直的方向,重力加速度方向为y方向。为了研究吸鱼泵内部的流动特性,取吸鱼泵轴向对称面为监测面以及对称面上的AA’、BB’、CC’、DD’、EE’、FF’6条线为监测线和点1、点2、点3、点4、点5为监测点。将吸鱼泵入口设为速度入口边界,吸鱼泵壁面设为无滑移固壁边界,吸鱼泵顶部出口和底部出口均设为压力出口边界。

图3 虹吸式吸鱼泵计算模型

1.2 数值计算方法

该流场连续性的和不可压缩的混合流体相,该流动过程满足连续性方程和动量守恒方程。充分考虑涡流和低雷诺数对湍流的影响,采用重整化群(RNG)k-ε两方程模型为湍流模型,与之相关的连续性方程、动量方程、k-ε输运方程分别为[23-24]:

连续方程:

(1)

式中:ρ为流体密度,v为流动速度矢量,u、v、w是其在x、y、z方向上的分量。

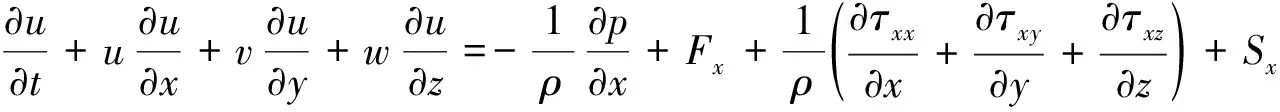

动量方程:

(2)

(3)

(4)

式中:p为流体压力,F为单位质量流体所受外部力,Fx、Fy、Fz是其在x、y、z方向上的分量,τ为流体的黏性应力,τxx、τxy、τxz、τyx、τyy、τyz、τzx、τzy、τzz为其在对应x、y、z方向上的张量分量,S为流体质量源,Sx、Sy、Sz是其在x、y、z方向上的分量。

标准k-ε方程:

(5)

(6)

式中:xi是空间点上的坐标,ui为在时间t坐标下的速度分量,i=1、2、3。两方程的k-ε湍流模型系数为:cμ=0.09、Cε1=1.44、Cε2=1.92、σk=1.0、σε=1.3。

2 结果与分析

2.1 吸鱼泵监测面上流动特性分析

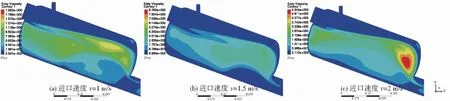

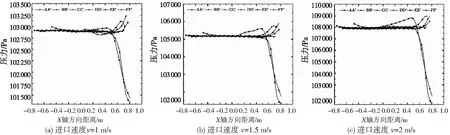

在输送过程中,压强分布是评估活鱼是否损伤的重要指标,不同进口速度下监测面上的压力分布如图3所示。从计算结果可以看出,随着进口速度的增大,压强呈现增大的趋势,不同进口速度下,压强在1.01×105~1.09×105Pa范围内变化,整体变化范围不大;不同进口速度下监测面上速度矢量图如图4所示,可以看出流体从吸鱼泵入口进入后,由于具有初速度以及自身惯性的作用下首先冲击至吸鱼泵腔体出口处的顶端壁面,然后由于壁面的反作用力形成了沿腔体轮廓方向的回流,最后在自身重力的作用下落至靠近出口处底端。

图4 监测面上的压力云图

随着进口速度的增大,吸鱼泵出口侧顶端的回流现象越明显,且流速在0.5~1.98 m/s范围内变化。压强最大处主要集中在吸鱼泵出口侧腔体顶端,该处对鱼体损伤最大,其次是来流撞到吸鱼泵壁面后形成回流,回流落点处容易对鱼体产生二次损伤。涡流黏度是表征湍流特性的一个重要参数,与流动的紊动特性紧密相关。不同速度下吸鱼泵内部涡流黏度分布图如图5所示。结果表明随着来流速度的增加靠近吸鱼泵出口端的壁面涡流黏度增大,结合图4说明涡流黏度越大越容易形成涡流/回流,同时也说明该处湍流强度较大,流动紊乱,不利于活鱼运输。

图5 监测面上的速度矢量图

图6 监测面上的涡流黏度分布图

2.2 吸鱼泵内不同监测线的流动特性分析

为进一步研究吸鱼泵内部流动特性,对不同进口速度下,吸鱼泵内部AA’、BB’、CC’、DD’、EE’、FF’6条监测线上的速度、压力作为纵坐标得到该线上的速度特性、压力分布特性,具体结果如图7和图8所示。

图7 监测线上速度分布曲线

图8 监测线上压力分布曲线

计算结果显示:监测线BB’上速度相对较大,从进水口到监测线中部,速度基本稳定不变速度大小近似等于进水口速度,在中后段逐渐减少,到右端突然增加后又减少;当速度为1 m/s时,监测线AA’和FF’上从左端到右端,速度先增加后减小,监测线CC’、DD’、EE’上从左端到右端,速度先增大后减小,靠近右端又突然增加;当速度为1.5 m/s和2 m/s时,检测线EE’上的速度大小与BB’趋势一致;随着进口速度的增加,吸鱼泵顶部和底部的监测线AA’、FF’上的速度分布相对稳定,基本上不随着X距离变化发生改变,但吸鱼泵内部检测线BB’、CC’、DD’上的流速逐渐增加,监测线EE’上的流速线增加后又急速降低。

吸鱼泵内部压力分布是评估活鱼运输过程中鱼体损伤的一个重要标准。不同来流条件下监测线上压力分布曲线如图8所示。计算结果显示:不同进口速度下,AA’、BB’、CC’、DD’、EE’、FF’6条监测上的压力变化趋势基本一致;X=-0.8~0.5范围内,检测线AA’、BB’、CC’、DD’、EE’、FF’上压强变化不明显;在X=0.5~0.8范围内,检测线AA’、BB’、CC’、DD’上的压强逐步增加,最大值约为1.09×105Pa,检测线EE’、FF’上的压强急剧降低,最小值约为1.0×105Pa;计算结果显示靠近出水口压力相对不大,而靠近吸鱼泵右上端壁面附近压力较大,可能与来流冲击形成回流,流动紊乱,导致附近压力场局部变大,这为吸鱼泵后续的研发和设计提供了重要的依据。

2.3 吸鱼泵内监测点上的流动特性分析

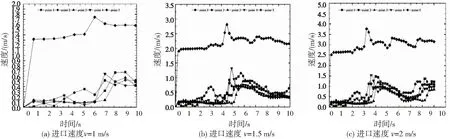

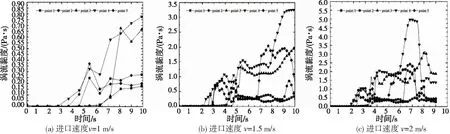

为进一步研究吸鱼泵内部流动特性随时间变化的关系,在吸鱼泵内部取适当的点进行监测如图3所示,并提取该点上的相关流动特性参数,如速度、压力以及涡流黏度。以流动时间作为横坐标,将该曲线上的速度、压力、涡流黏度作为纵坐标得到该线上的速度特性、压力分布特性、涡流黏度特性。

在不同进水速度情况下,不同监测点上的速度分布如图9所示,从计算结果可以得出吸鱼泵出水口监测点5上的流速相对较大,其他测点上的速度大小差异不大;随着进口速度的增加,各个监测点上的速度随之增加;从流动趋势来看,各个监测点上的流速相对稳定,未出现较大的波动,速度随着时间的增加,基本是先增加,后减少,逐步趋于稳定。

图9 监测点上速度分布曲线

在不同进水速度情况下,不同监测点上的压强计算结果如图10所示,计算结果显示吸鱼泵出口处监测点5压强相对较小,其他监测点处的压强相对较大;随着时间的推移,各个监测点上的压强先急剧增加,后趋于稳定;随着速度的增加,各个监测点上的压强随之增大,出口处压强基本维持在1.010×105~1.035×105Pa。

图10 监测点上压强分布曲线

涡流黏度是表征湍流特性的一个重要参数,与流动的紊动特性紧密相关。涡流黏度的计算结果如图11所示,可以看出监测点4的涡流黏度相对较大,其次是监测点3和监测点5,监测点1和监测点2的玩涡流黏度最小。计算结果表明监测点4处的流动翁乱,这主要是该处存在明显的回流现象;监测点1和监测点2处流速分布较稳定,波动较小,说明吸鱼泵底部流动稳定,对鱼体损伤较小。

图11 监测点上涡流黏度分布曲线

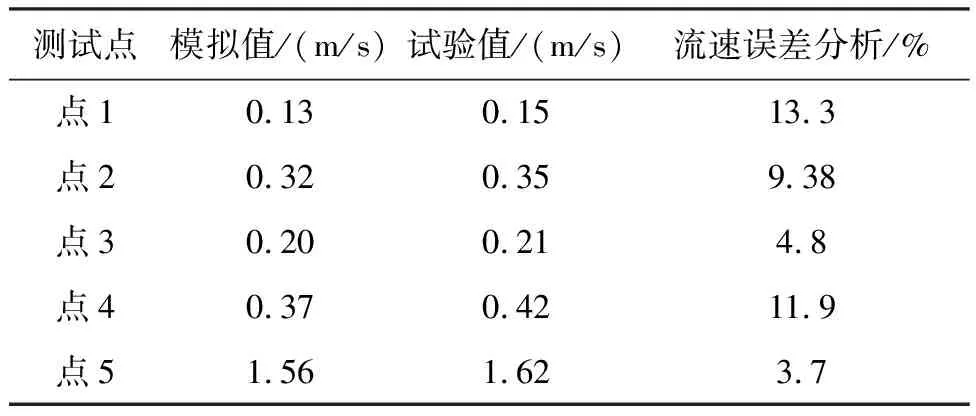

2.4 数值结果有效性验证

样机试验在中国水产科学研究院渔业机械仪器研究所中试基地完成,试验模型如图1所示。为验证上述数值计算的有效性,设置图3中的监测平面上5个监测点(Point 1、Point 2、Point 3、Point 4、Point 5),其坐标分别(-0.41,0.25,0)、(-0.16,0.04,0)、(-0.3,0.5,0)、(0.2,0.32,0)、(0.7,-0.07,0)。在进口速度是1 m/s的情况下,虹吸式吸鱼泵稳定工作后,采用LSH10-1M型微型多普勒流速仪测定内部的点1、点2、点3、点4、点5处的流速。

表1分别为监测点1、2、3、4、5上的数值模拟与试验结果,可以看出监测点1处的试验结果与数值结果误差最大,误差为13.3%,其次是监测点2和点4处的试验结果与数值结果,误差为11.9%,而监测点3和5处的试验结果与数值结果误差较小,分别为4.8%和3.7%。此外,可以发现点5处的流速最大,而靠近吸鱼泵壁面处的监测点处流速较低,即涡流区和出水口处流速较大。试验结果表明数值计算结果准确有效。

表1 平均流速数值模拟与试验数据

3 结论

在不同进口速度下,虹吸式吸鱼泵内压强变化幅度不大,压强最大处主要集中在吸鱼泵右上端,该处对鱼体损伤最大;吸鱼泵内部出口侧顶端的涡流黏度最大,容易形成涡流,涡流落点处容易对鱼体产生二次损伤。随着进口速度的增加,压强、流速和涡流黏度都呈现增大的趋势;随着进口速度的增大,内部流场的流动紊乱程度也在增强;出水口处压力相对不大,而靠近吸鱼泵右上端壁面附近压力较大。吸鱼泵试验结果和数值模结果最大误差为13.3%,最小误差为3.7%,验证了计算结果的有效性。本研究对吸鱼泵的开发和设计提供了参考,具有一定的科学意义。后续的研究中应考虑活鱼对吸鱼泵内流场的影响以及研究不同种类鱼类对输送性能的影响。

□