耳机插孔连接器模具设计

文 明,周启英

(1.东莞市信为兴电子有限公司,广东东莞 523000;2.广东长盈精密技术有限公司,广东东莞 523808)

0 引言

随着现阶段我国科技的不断发展,我国的制造业也得到了快速发展,基于现阶段制造技术的核心基础,需要不断扩展我国制造业的技术和创新应用。我国对机械产品的多样化要求也越来越多,产品本身的更新速度也变得越来越快,因此需要实现多品种且批量化的生产制造和消费,其机械产品本身的结构也日益复杂,精度方面也得到了不断提升和促进改善,激烈的市场竞争环境下需要产品自身的研发生产周期越来越短,因此在对零件产品加工的效率和进度及其自动化的要求方面也更高。其中,耳机的零件加工过程当中需要实现三维建模的方式,进行参数的优化配置以及多处理器的有效支持,实现其生产成本的降低和效率的提升,最终对于工作效率起到一个有效的提升作用[1-2]。在耳机零件的加工过程当中,其手机当中很多还保留有线耳机插孔,可以实现对耳机和手机进行相连接,属于手机当中的一个主要关键性零件设备。市面当中的手机体积各异,但是其耳机的插孔连接器相对较小,因此在手机装配的精度方面也要求较高,需要借助于高精度的模具设计来完成,对于外形和内部结构都比较复杂的连接器来说,需要进行多维设计,以此来确保其精确程度[3-5]。在耳机插孔的连接器模具设计当中,可以利用建模软件来对其数据参数进行科学化的配置,迅速生成各种数控代码,也可以有效缩短编程人员的编程时间,以此提升精确程度和安全性能。

1 耳机模具建模

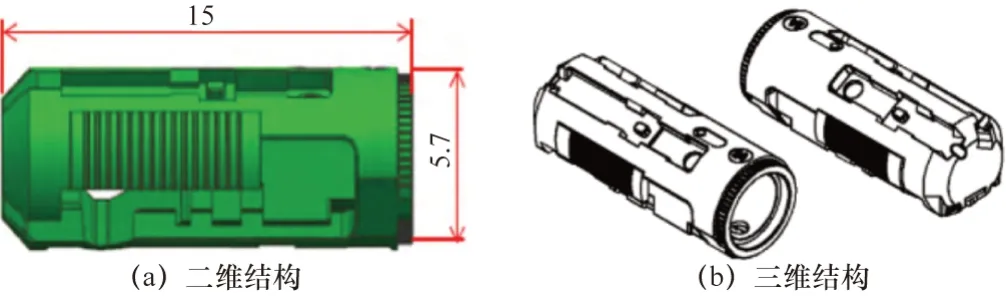

图1所示为耳机的模具结构,零件结构当中包含多个内容:曲面、细小台阶面、平面、沟槽及孔都属于其耳机结构。在建模的过程当中需要根据耳机的特点来进行适合方料的选择,进行圆台的构建之后进行5 个凸台的建造构建。

图1 耳机

2 塑件分析

在本文当中,主要以某手机的耳机插孔连接器来作为主要的研究对象,其结构如图2所示,外形尺寸为15 mm×φ5.7 mm,建造的尺寸进度要求相对较高,在精度方面需要达到±0.02 mm 的精确程度,借助于PA46+30%GF 的材料来进行制造,成型塑件的收缩率需要达到0.3%。在塑件的结构方面较为复杂,其外形当中具备较多的侧凹与凸起结构,内部的结构呈现出圆筒形结构的方式[6],因此需要对成型塑件在模具当中的摆放做出全面的考虑,方便后续的分型与脱模操作。

图2 耳机插孔连接器

3 分型以及成型零部件设计

3.1 分型设计

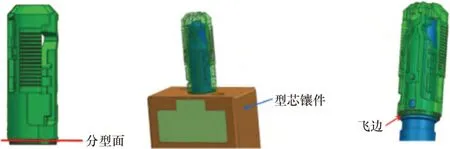

在进行分型设计的过程当中,其塑件的外形当中存在很多的侧凹与凸起结构,其相对的尺寸较小,使用绒料在填充方面具备一定的困难程度,很容易造成困气及缺料的现象,在配合面方面很容易造成飞边现象,在较高精确要求的塑件当中,对其进行分型面设计属于模具设计当中主要设计难点,其常规的分型面设计,在摆放空间方面的需求方面较大,且塑件本身在分型面的飞边方面控制程度较难,对于外形的侧凹与凸起结构的抽芯成型也难易实现,如图3所示。为了使模具空间得到更好的利用和分型,使得成型的摆件可以科学摆放,对于主分型面来说,需要从塑件最大的投影面积分型开始操作,中间的圆筒主要利用侧向的抽芯成型方式,对于侧凹和凸起的结构方面可以借助于定模的斜抽芯成型的方式。一般来说,塑件的尺寸较小,模具的采用方面主要是利用1模8腔的结构。

图3 常规分型面设计存在的问题

3.2 成型零部件设计

对于成型的零部件设计,属于对塑件的集合形状尺寸起到决定性作用的主要零件,因此成型的零部件当中需要具备正确的几何形状以及较高的尺寸精度和表面粗糙程度,在强度和刚度以及其耐磨性能方面也需要同时具备。如果需要对外周边具备侧凹结构的零件进行加固,则可以将其设计为两块一体式的侧抽芯镶件的形式模具。型芯方面利用镶拼结构进行生产,对于成型的塑件来说其主要的成型零部件当中包含了多个部分,比如一体式侧抽型腔镶件、动模型芯镶件、定模型芯镶件等。对于成型零部件来说,属于成型塑件内外的形状尺寸的主要零件。因此,如果塑件外形的侧凹和凸起部位结构较多,则不可以利用整体型芯此种设计,需要对型芯分隔为多个小型芯的方式来进行操作镶件,方便日后的加工和脱模操作。对于型腔板可以利用定模斜抽芯的方式,对于型腔板也可以分隔为多个镶件进行操作,其中包含了一个大镶件和两个斜抽芯。

针对于侧向分型的抽芯结构设计来说,需要对定模当中的斜导柱进行考虑,动模当中需要使用滑块,利用斜导柱侧向分型的抽芯结构进行设计,对于侧抽芯位置较多的地方,侧向的分型抽芯结构设计主要是模具结构的主要设计内容。对于外周的侧凹抽芯成型来说,其外侧的周边都具备侧凹结构,因此需要使得模具整体的结构趋于紧凑且合理科学的状态,对于塑件的外表面成型可以借助于一体式的侧抽型的腔镶件来完成,可以利用两个一体式的侧抽滑块型的腔镶件和斜导柱来进行抽芯,抽芯的行程不大,斜导柱的倾斜程度为20°,这样做可以实现抽芯目的的同时还可以确保其模具的整体尺寸处于合理的状态下。对于左右两块整体的抽芯面积较大的来说,需要利用双斜导柱抽芯的方式来保证一定的抽芯力,其中斜导柱的直径为φ16 mm。在设计的过程当中可以对左右侧的抽芯上进行锥面定位的设计,以此来确保两块较大体积的侧向抽芯定位准确,最大限度地保障左右两块侧型芯可以在合模的时候进行准确地定位。

针对斜顶块和直顶块结构设计当中,如果塑件的内部存在多个小结构,则需要利用此种方式来成型操作。斜顶块和直顶块的结构设计属于其模具的关键部分,斜顶块结构可以对两边的凸台进行成型,如果塑件的两边都具备此种结构,在采用斜顶块成型操作的时候可以进行两边溶体流动的有效平衡。因此在对斜顶块两边设计的时候,其一,考虑到斜顶块的顶出行程,以此来对过程当中存在的干涉行为进行检测;其二,需要对斜顶块结构存在的稳定性进行考虑,避免在实际的生产过程当中由于斜顶块的复位不畅造成的卡死现象;最后还需要对斜顶块等多个滑动部位进行氮化处理,增强其耐磨性能。对于斜顶块来说需要固定在顶杆的固定板上,顶出的时候斜顶块可以跟着固定板一块运动,斜顶块可以实现向前顶出和侧向移动,最终达到抽芯目标[7-8]。斜顶块和滑动的导轨需要保持合理的间隙,保证侧抽芯可以完美顺利的抽出。斜顶块主要利用优质的合金材料经过调质处理的螺钉来将其固定在固定板当中,借助于塑件结构的分析来进行分析计算,最终可以额得出其斜顶块的倾角需要保持4°的倾角,保证侧向抽芯动作可以顺利完成。

4 浇注系统设计以及其他设计

4.1 浇注系统

浇注系统属于模具当中塑料熔体从注塑机的喷嘴部位到型腔之间的一个进料通道,可以对塑料的溶体充满型腔且将其注射存在的压力进行传递到型腔当中的各个部位当中,最终实现组织致密、轮廓清晰、表面光洁、尺寸精确的塑件。浇筑设计部分对于塑件自身的整体质量、成型工艺参数等都具备直接的影响。在浇筑系统的设计过程当中需要考虑进料的均衡程度,对于多型腔模具来说需要确保各个型腔内部的压力保持一致的状态,在流道的布置当中需要利用平衡进料的方式,从而使得溶体得以均匀地流动,实现快速地填充。塑件的整体形状属于一模一腔的布局方式,因此可以在塑件的两端设置潜伏式的浇口,和型腔侧形成一个53°的角度。对于分流道方面一般都利用圆形端面的方式,方便机械的加工,且在热量的损失和流动的阻力方面较小。与此同时,也可以采取翻转流道的结构,其中分流道主要借助于梯形和半圆形结合的方式,其中半径为R1.5 mm。借助于Moldflow 模流可以分析得出其该浇筑系统满足其成型的需求。

4.2 抽芯设计

对于塑件成型的质量方面,需要合理地进行空间利用和控制,对于塑件的摆放位置需要科学的设计,塑件的定模部位可以利用斜向的抽芯机构进行抽芯,一般其抽芯角度为60°。针对于塑件的外表面结构来说,其结构的深度较浅,斜抽芯的距离大约在0.02 mm,因此开模的时候需要利用弹簧来进行弹开2 mm 即可,从而使得定模斜向的抽芯机构可以抽出倒扣。定模的斜向抽芯属于模具的设计难点,借助于此种设计可以对模具当中整体的空间进行最大限度的利用和满足,使得模具结构处于紧凑的状态,满足定模的斜向抽芯的要求。在耳机插孔连接器内利用侧型芯成型的方式,在动模当中增加了斜导柱的抽芯机构,模具方面采用1 模8 腔的结构方式,侧抽芯的时候利用1 个大滑块来实现同时的抽芯操作。在抽芯力和抽芯动的平衡保持当中,需要利用双斜导柱的抽芯方式,其中斜导柱的倾斜角度为25°,直径为φ12 mm,斜导柱的长度和塑件的抽芯距离分别为65 mm、10.75 mm,通过计算,65 mm×sin25°≈27.5 mm,27.5 mm>10.75 mm,满足其塑件本身的抽芯距离要求。

4.3 冷却系统

对于冷却系统的设计,需要最大限度地保障生产效率和冷却效果,模具的动模板、定模板和支撑模板都配备直径为φ8 mm 冷却管路。冷却系统设计对注射模具来说十分重要,如果出现了冷却不均的现象,很容易出现收缩不均匀的现象。基于此,需要在定模和动模以及型芯和型腔板内部都需要进行冷却水道的开设,保证塑件的各处都可以达到冷却均匀的状态,其中冷却的循环水道孔径需要达到φ8 mm。

4.4 模具的工作原理

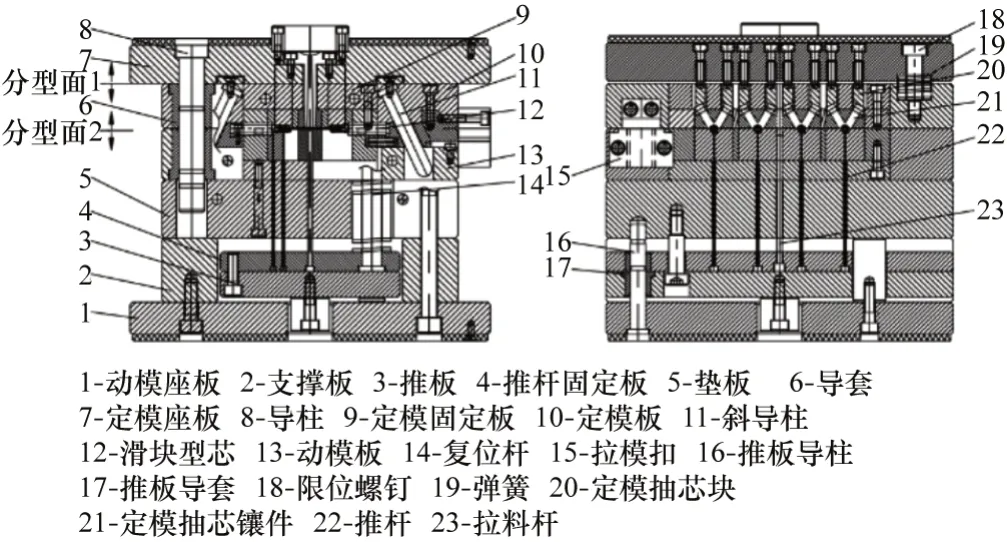

在模具的工作原理当中,如图4所示,第一步需要打开注塑机,拉膜扣锁住动模板和定模板主分型面2,弹簧的作用下可以使得定模坐班和定模板之间的分型面1 弹开2 mm 的间隙,定模的斜抽芯机构需要抽出且处于倒扣状态。定模在遇到限位钉的状态下其拉模扣也会被拉开,其中分型面2 就会打开,动模的侧滑块在定模的斜导柱作用下完成抽芯动作[9]。

图4 模具结构

5 结束语

综上所述,对于耳机插孔的连接器模具设计来说,需要保证其尺寸合适且具备较高的精确程度,在定模斜抽芯方面其动作相对可靠,斜导柱的抽芯机构在运行方面较为平稳,在耳机插孔的连接器模具设计当中比较符合塑件的成型设计。值得注意的是,在对耳机插孔连接器的塑件设计的时候,可以借助于一模一腔冷热流道的方式来进行模具模板的联合应用,借助于热流道嘴来实现延伸化处理,保证模腔内部的良好流动性。与此同时,保证塑件成型精确程度和其他方面的要求基础上,还需可以利用斜顶块、直顶块、滑块抽芯等结构的方式来进行注射模,对模具塑件脱模难的问题可以进行有效解决,有效降低了模具的制造生产成本。在实际的生产过程当中,其模具的结构设计处于合理且紧凑的状态,保证开合模的顺畅,提升生产效率。