基于ANSYS的电磁制动器性能分析

修宇翔,文洪兵,关俊峰

(广东电网有限责任公司江门供电局,广东江门 529000)

0 引言

电磁制动器是现代工业设备中一种理想的自动化执行元件,其凭借制动力矩大、制动快捷、噪声小等优点在生产自动化、集成制造、智能控制等方面中有着非常可期的运用[1]。且电磁制动器凭借其抗干扰能力强、工作稳定能够为整个生产运作系统带来非常重要的安全保障[2]。

目前,国内外的学者对电磁制动器力学性能进行了大量的研究,其中主要包括电磁磁路的优化、电磁力的影响因素以及节能性的研究。且其中利用的关键技术有ANSYS 有限元模拟、麦克斯韦计算、Ansoft 模拟以及有限元数值模拟。国内与国外学者对磁制动器磁力的计算和仿真存在明显不同。后者能够通过使用模拟程序、实验测试、有限元算法等方法,对磁力及相应关键的磁场变量实现精确的计算,前者尽管对上面的领域的钻研没有达到同样的精准,但是一样具有参考价值。国内的探索方法在某些方面参考了国外的经验。国内探索电磁制动器的研究机构能够对不同工作参数下的电磁制动器进行数值计算和研究,从而得到相应状态下电磁吸力,进而通过有限元模拟和仿真分析实现精准电磁力的定量。但是其研究只能粗略地分析磁体的结构参数对磁体性能的影响,没有深入分析内部结构参数与整个磁体的动静态性能之间的定量关系。

本文将对某款电梯用电磁失电安全制动器进行建模,并运用ANSYS 软件对该电磁制动器进行有限元分析,并在分析电梯用电磁制动器工作特性的基础上,提出了一种降低电磁制动器能耗的设计办法。

1 电磁制动器

弹簧加压式电磁制动器、电涡流式电磁制动器以及永磁式电磁制动器是目前应用较为广泛的电磁制动器[3]。本文简要地对这3种电磁制动器进行介绍。

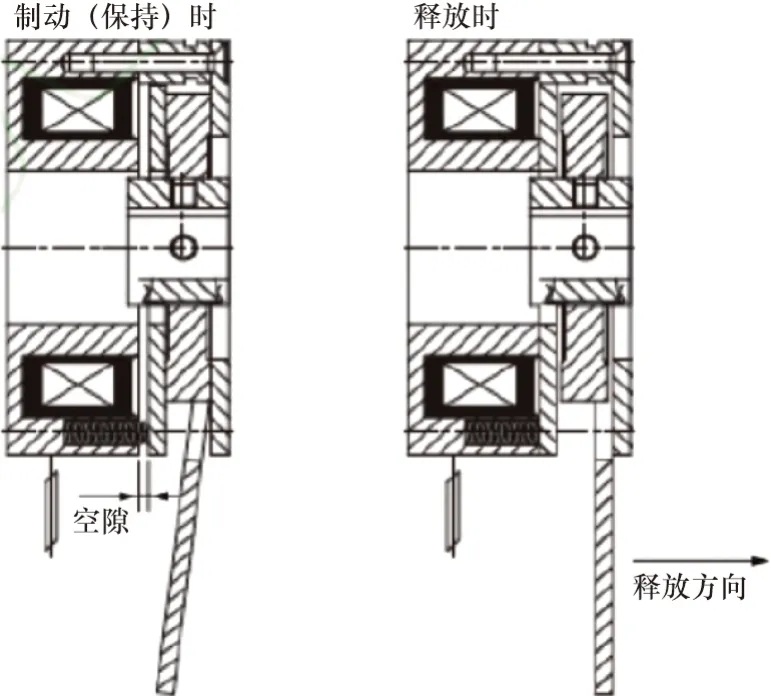

弹簧加压式电磁制动器,本质是一种断电式电磁制动器,其工作模式为断电锁死、通电解锁,制动时主要靠弹簧力施压产生的摩擦阻力或锁销力[4]。如图1所示,弹簧加压式电磁制动器主要分为定子和转子两部分。断电时,弹簧的弹力作用在衔铁上,使得摩擦盘与制动盘相互摩擦产生制动力矩,导致转子部分被锁定;通电后,电磁力与弹簧力相互抵消,衔铁收回,摩擦盘与制动盘相互分离,转子的锁定状态被解除[5]。

图1 摩擦阻力制动的弹簧加压式电磁制动器示意图

电涡流式电磁制动器,与传统的接触式制动器相比,其具有无摩擦、无噪声、控制简单和反应迅速等优点。由于是无接触,所以导致了电涡流制动器无法输出较大的制动力矩,在速度较低时制动力也比较低[6]。如图2所示,导体板与初级铁心做相对运动产生涡流,并与初级励磁磁场相互作用产生制动力[7]。

图2 电励磁直线电涡流制动器

永磁式电磁制动器,其工作特点是利用永磁体产生的磁阻力摩擦制动,由于其结构简单,制动转矩密度大,可靠性高[8],因此其得到了众多企业的青睐。与电涡流式电磁制动器相比,其不需要借助外部力量产生制动力矩,且制动力矩大,既可用于紧急制动,又能用于零位锁紧[9]。

2 基于ANSYS的电磁制动器电磁力计算

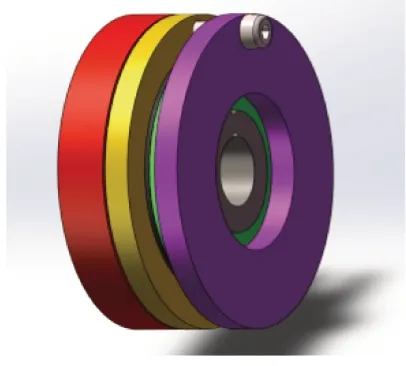

利用ANSYS∕Emag 或ANSYS∕Multiphysics 模块中的电磁场分析功能对如图3所示的电磁制动器的进行电磁场分析。有限元方法计算的未知量主要是磁位或通量,其他所需要的物理参数可以通过这些未知量导出[10]。

图3 电磁制动器外观

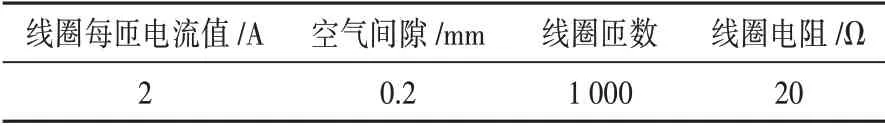

本文所分析电磁制动器的工作参数如表1所示。

表1 电磁制动器工作参数

本文分析所采用的方法是磁标量位方法,在对励磁线圈即电流源进行处理时以单元的方式进行,从而省去了建模和网格划分工作。由于有限元网格划分模型中省去了励磁线圈这一部分,这将使得建立模型更加快捷方便[11]。

2.1 电磁制动器有限元模型

本文研究的对象为某电梯曳引机用电磁失电安全制动器,其结构为铁心中装有电磁线圈与钢制弹簧,静铁心与动铁心(衔铁)之间存在空气间隙。失电时钢制弹簧推动衔铁压紧制动盘,制动器锁紧,为制动状态;通电时,励磁线圈得到电流,电磁力使衔铁吸合到静铁心上,衔铁与制动盘解锁,制动取消,主轴可以自由旋转。此类型电磁制动器采用直流电压供电没有涡流损耗,具有制动平稳、轴向长度短、结构紧凑、空间体积小、工作安全性、可靠性高等特点[12]。

建立制动器铁心与衔铁几何模型,在ANSYS 软件中对模型设定单元类型、施加边界条件以及施加载荷后得到如图4所示的电磁制动器有限元模型。

图4 施加载荷励磁线圈电流源

2.2 有限元求解及结果分析

由于模型为有线圈和铁心没有闭合(单连通区域)的模型,因此本文选择DSP求解器。

有限元求解结果如表2所示,由于本次分析的电磁制动器有限元模型为实际的一半,因此电磁力的实际计算结果为表中所示结果的2倍。

表2 麦克斯韦应力张量方法的计算结果

磁流矢量密度如图5所示。从图中可以看出铁心心部及线圈周围的磁流密度较大,衔铁外围的磁流密度最小。电磁制动器的磁通主要集中在线圈附近的铁区。

图5 电磁制动器的磁流矢量密度

3 空气间隙和励磁电流对电磁力的影响分析

由于电磁制动器磁路材料的深度非线性与方向异性,其电磁力随空气间隙与励磁电流的变化也具有明显的非线性。对电磁制动器的电磁力特性分析需要大量的分析数据进行支撑。本节将通过第2 节所示的ANSYS 有限元计算方法并运用ANSYS 参数化设计语言APDL,以激励电流和空气间隙厚度为变量计算得到的电磁制动器电磁力的特性。

3.1 电磁力参数化分析

本文需要大量的电磁力计算结果作为分析数据,而电磁力计算结果的差异只因电磁制动器的空气间隙与励磁电流的不同而引起。鉴于ANSYS 参数化设计语言APDL 的优缺点,本文采用编写APDL 文件的方式,将空气间隙与励磁电流定义为参数,通过修改参数来获得电磁力分析数据。此方法能一定程度上节约时间,提高效率。

3.2 空气间隙和励磁电流对电磁力的影响

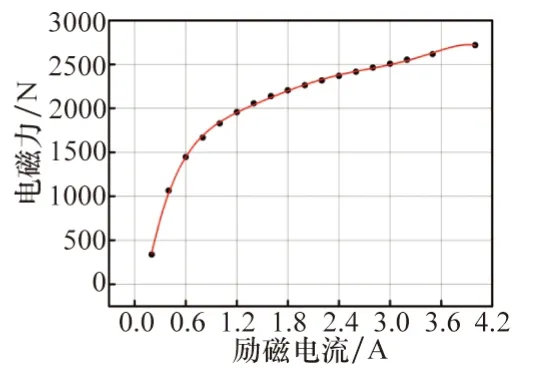

通过改变APDL 程序中设定的励磁电流与空气间隙参数,分别得到了如图6~7 所示的受空气间隙和励磁电流影响的电磁制动器电磁力特性曲线。

图6 受空气间隙影响的电磁制动器电磁力特性曲线

从图6可以看出,在励磁电流恒定的条件下,电磁制动器产生的电磁力随空气间隙的增大而减小。从图7可以得,在空气间隙恒定的条件下电磁制动器产生的电磁力随励磁电流的增加而增大且具有明显的非线性。

图7 受励磁电流影响的电磁力特性曲线

4 电梯用节能电磁制动器的分析与设计

4.1 电磁制动器的工作特性

当为电磁制动器提供电流时,线圈周围包括铁心会产生强大的磁场,此时衔铁将受到吸力朝铁心移动,力的大小正比于磁通密度以及气隙面积,与空气磁导率成反比[13]。

当电磁制动器通电起动时,线圈中的激励总电流将消耗在导磁体和工作气隙上,并且衔铁与铁心之间的工作气隙达到最大,为0.02 mm,此时,系统磁路磁阻需要加上工作气隙上的磁阻,因此起动时系统磁阻是最大的,当制动保持时,工作空气间隙为0,电路磁阻极小。此时不计算泄漏磁通量,线圈中的激励总磁流将全部消耗在磁路中的导磁体上。

4.2 仿真分析结果

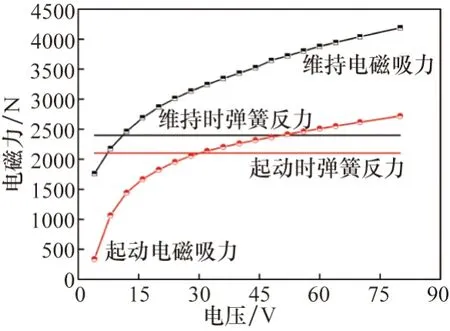

通过ANSYS 麦克斯韦电磁仿真分别计算在静态场中空气间隙为0.02 mm时的启动阶段和空气间隙为0时的维持阶段的电磁力,得到起动和维持时电磁力与电压的特性曲线,如图8所示。显然,在相同线圈电压下维持状态时的电磁吸力远远大于起动状态。

图8 起动电磁吸力和维持电磁吸力与电压曲线

此外,由于空气间隙为0,磁路磁阻显著降低,线圈总激励电流将全部消耗在导磁体上,故只需要较小的线圈电压就能产生较大的电磁吸力,使衔铁维持吸合的状态。

4.3 电磁制动器能耗分析

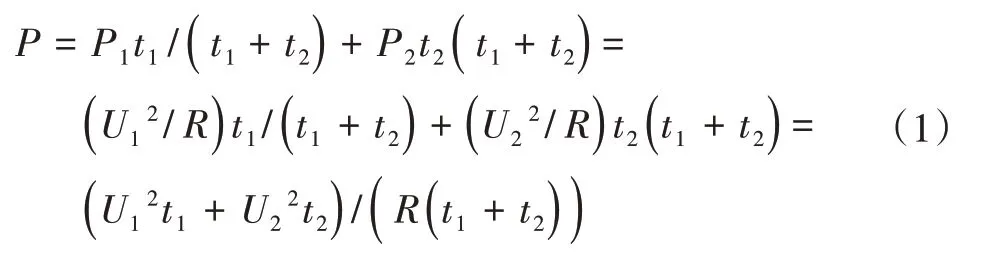

进一步对能耗分析,通过查阅相关文献,在电梯测试试验准测中对制动器吸合时间做了相关规定,电梯电磁失电制动器总的电能消耗为:

式中:P1为制动器起动能耗;P2为制动器维持能耗;U1为起动电压;U2为维持电压;R为线圈电阻。

本文中线圈电阻R=20 Ω,对于传统电梯用制动器U1=U2=45 V,对于节能电梯用制动器U1=45 V,U2=18 V,通过计算可以得到节能型与传统型电梯制动器的能耗比较,如表3所示。由表可知,传统制动器总能耗为67.5 W,节能型制动器总能耗15.7 W,节能型制动器能耗明显低于传统型,起动时两者能耗相同,传统型制动器和节能型制动器均采用大电流启动,两者所不同的是节能型制动器在完成衔铁吸合后,将减小电流,采用低电压维持,由表可知,节能型电磁制动器相比于传统型节能76.7%。此外,较小维持电压还能改善线圈长时间通电后的温升效应,使电磁制动器运行更可靠,提高电磁制动器的使用寿命。

表3 节能型与传统型参数对比

5 结束语

本文以某电梯用电磁失电制动器作为分析对象,通过ANSYS 软件分别对电磁制动器有限元模型进行了电磁分析与热分析,并对分析数据进行了多项式拟合,得到了电磁制动器在不同气隙间距、不同励磁电流下的电磁力特性,对电磁制动器的设计与电磁力的计算、安全工作气隙范围的确定具有一定的的指导作用。通过分析电磁制动器的工作特性,并通过ANSYS 仿真得到电磁力和线圈电压的特性曲线,可以知道通过降低维持时线圈电压可以实现节能,并且效果非常明显。

通过分析有限元方法计算得到的数据,可以得出如下结论。

(1)当电磁制动器工作气隙较小时时,电磁力值随空气间隙的增大而减小,变化近似成线性;当空气间隙较大时,随空气间隙的增大,电磁力下降速度逐渐衰减。

(2)电磁制动器电磁力随励磁电流的单调递增且具有明显的非线性。当励磁电流值小于0.8 A时,电磁力与励磁电流近似成线性关系;当励磁电流值大于1.2 A 时,随着电流的增大电磁力的增加幅度减小,此时较大的励磁电流值只能产生较小的电磁力增幅,可见一味的增大励磁电流对电磁制动器的电磁力贡献不大。