基于加压泵站恒压自动供水的中控系统设计

蒋培洪,欧阳远波,刘 武

(广州开发区水质监测中心,广州 510530)

0 引言

供水系统[1]在各行各业的生产中都具有至关重要的作用,作为供水单位而言,确保区域内的供水系统安全、经济、可靠、稳定运行是尤为重要并且必须保障的,在岭南地区,地势多为丘陵地带,供水压力无法仅靠管网调度保证,因此区域内各片区的供水加压站起到了关键性作用,是保障各用户用水压力不可或缺的手段[1]。通常供水系统在一天内不同时段的用水量波动较大,需要的供水压力也不一致,如果不及时根据外围管网的用水量对供水加压站进行压力调节,会致使整个区域内管网用水处于波动状态,并且严重的可能导致供水管网爆管事故、水质恶化[2]等问题,传统的加压站恒压调节通过手动操作加减泵组实现本站服务区域内恒压供水的目的,使用传统的电气控制设备启停频繁,增加了值班人员的工作量,且容易出现故障,增加维修工作量等问题,并且不容易控制恒压运行,随着目前自动化技术的不断提高,也逐渐引入到供水系统中,大大提高供水系统的智能化[3]程度。

某单位目前供水加压站采用全天恒压[4]运行模式,并且不分时间段不分季节采用同一恒压压力,这样的过程导致泵站内设备为保持恒压状态长时间运行,增加了设备的故障率,另一方面用户在不同时间段所需供水量及供水压力不一样,采用统一恒压压力会造成很大的能源浪费;并且采用水池供水的泵站没有将水池进水阀门与液位进行关联,通常导致水池溢流,造成严重的淡水资源浪费;且目前该单位区域内的经济发展参差不齐,所需用水量也不尽相同,因此管网调度经常出现夸片区调度供水的问题,导致各片区内供水加压站信息无法实时分享,对供水调度造成很大影响,根据实际情况提出一种恒压的供水加压站中控控制系统设计,该方案采用浙江中控技术PLC 为控制核心,具有高程度自动化、精准控制、便于安装测试、便于维护更换、供水运行可靠性高等特性。

1 系统设计

1.1 子站系统

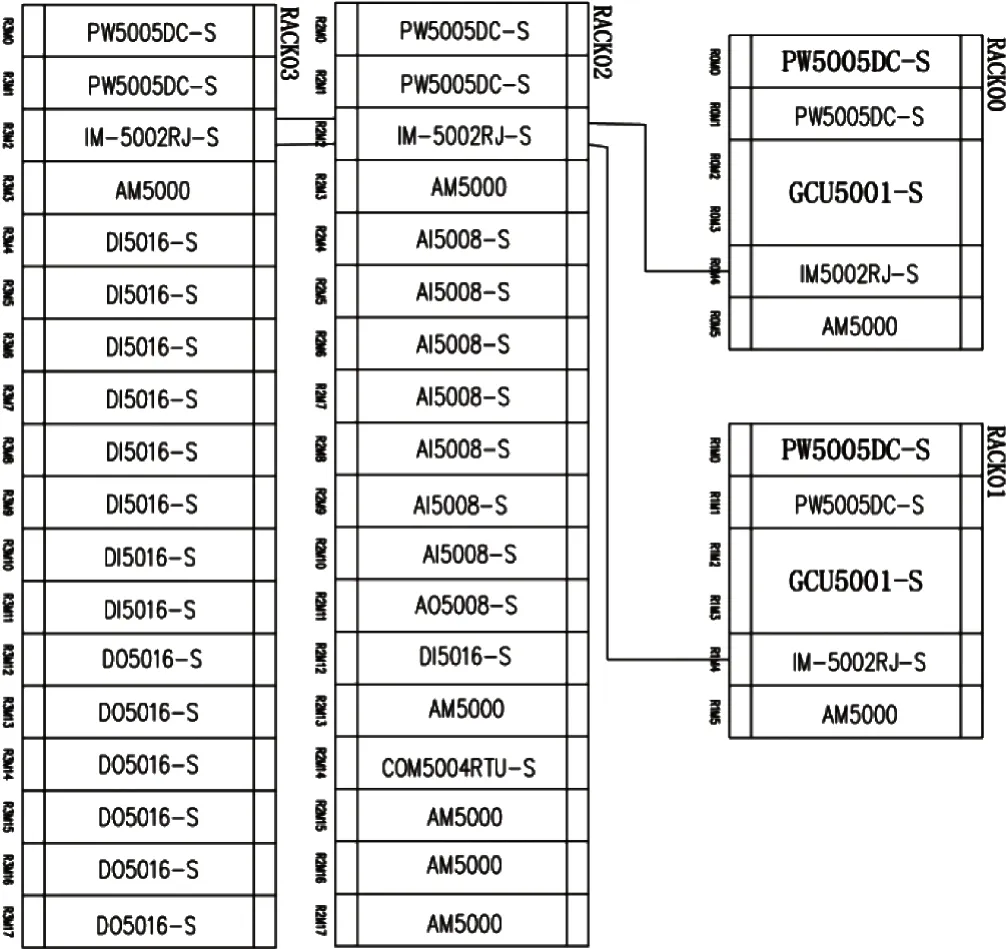

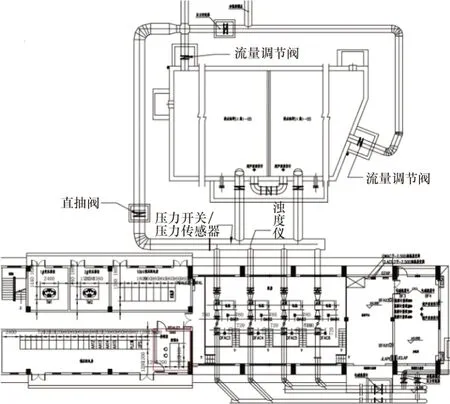

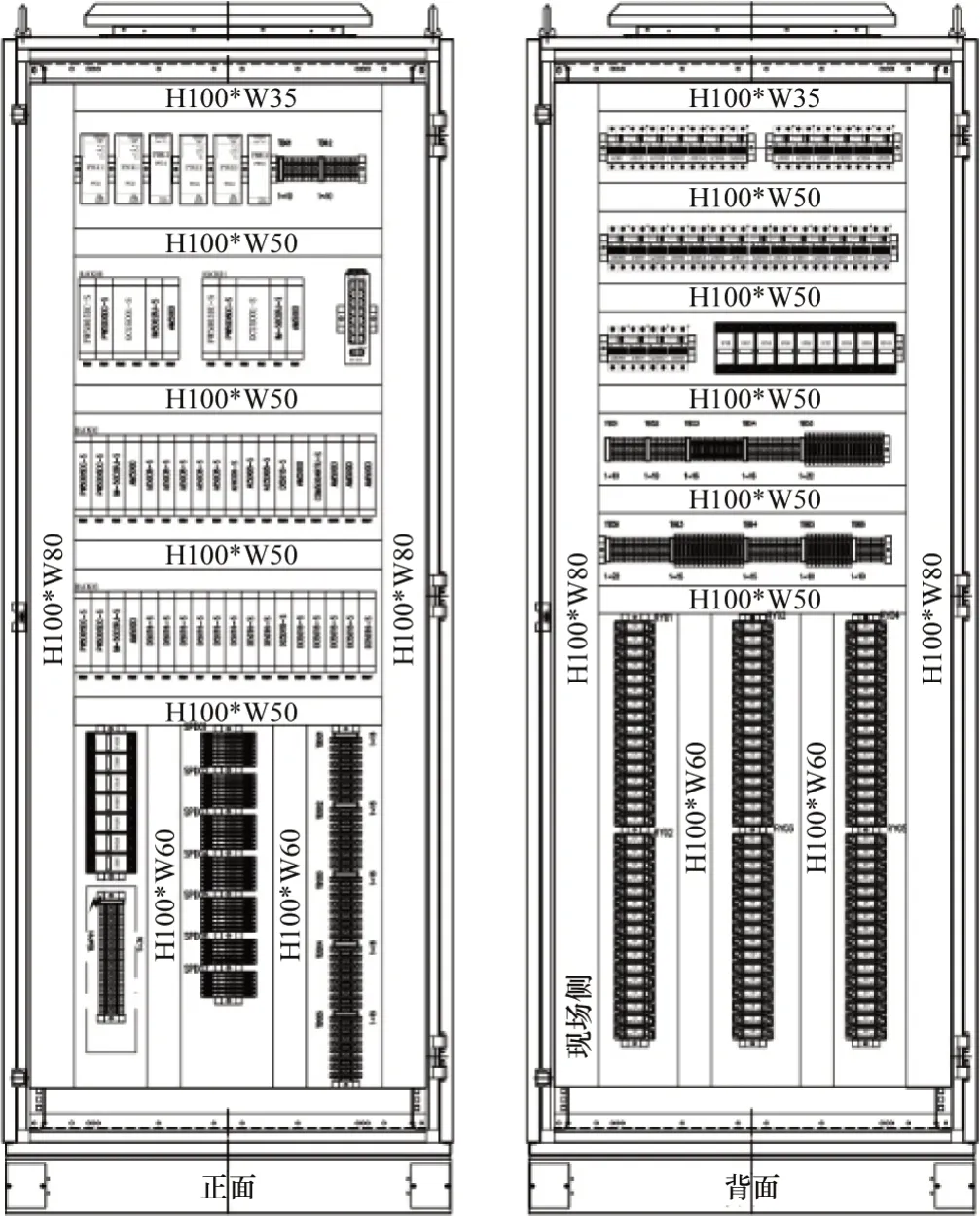

基于恒压供水的加压站中控系统由硬件跟软件系统组成,硬件以浙江中控技术PLC G5Pro 的CPU 为控制核心,配置相应的AI∕AO∕DI∕DO 模块,其中CPU 采用热备冗余[5]模式确保系统运行的高可靠性,具备无间断切换功能;中控系统及现场PLC 控制系统均采用双回路电源供电,且切换时间小于或等于5 ms,现场PLC 网络系统配置如图1所示,该控制系统由现场工控机、泵组、变频器、阀门、母管压力开关∕压力变送器、水池液位计、浊度仪、流量计等设备形成闭环控制系统,实现自适应恒压供水;其工作原理如图2所示,PLC 将现场出水压力传感器的数值采集,并与设定恒压供水压力进行比较,根据编辑完整的控制逻辑进行启停泵组及阀门开关,首先通过变频器调节,如达到50 Hz 供水压力仍没有达到设定压力,则增加一台工频泵组运行,PLC 不断采集实际数据进行对比分析,通过PID自动调节[6]出水压力使得其保持在设定压力(根据实际工况要求,启停泵组调整压力时允许存在一定误差,并且该误差可设定范围),实现下位中控系统自动恒压供水;水池进水阀门开度由水池液位反馈信号进行积分调节[7],跟水池液位密切关联,动态调整阀门开度,使得水池保证在一定范围的液位高度;另外在泵组吸水母管上加装浊度仪、压力开关及压力传感器等,浊度仪用于保障出水质量,压力开关及压力传感器则保障出现负压情况下,泵组能够及时停机保护机封烧损,泵体气蚀等情况发生。

图1 现场PLC网络系统配置

图2 泵房加压工艺

1.2 中控系统

各站点下位机组态完成后,具备现场自适应运行能力[8],为便于供水调度,将各分站集成到中控系进行统一调配,系统总构如图3所示,将各分站运行数据及相关监控通过光纤通讯统一集中VXSCADA 服务器内,再将数据传输到中控室,各分站设立操作员站,增设工程师操作站,便于对各子站相关运行参数的修正,从而实现总中控操作远程操控各泵站的设备运行状态,为区域的供水调度系统提供有力的运行调度保障。

图3 中控系统布置

2 硬件选型及组态软件设计

2.1 硬件选型

PLC 控制器在供水系统中应用很广泛且对于提高供水智能化程度尤为重要,目前市场上PLC 种类繁多,各类品牌的产品在功能实现上存下一定差异,本次系统设计采用浙江中控技术G5ProGCU-5001S 型号的PLC 作为控制器,该模块可周期性地采集I∕O 模块的实时信息,将这些信息进行综合运算处理,并将处理结果周期性输出到I∕O 模块,完成对现场控制对象的实时控制,控制器所执行的运算处理程序使用符合IEC61133.1 标准的图形化组态软件进行编程,该控制器支持Modbus RTU、Modbus TCP、PROFINET 通信协议,可作Modbus 或PROFINET 从站,与异构系统进行通信;搭载的AI∕AO∕DI∕DO 模块主要用于采集现场进出水压力传感器、流量计、变频器频率反馈、水池液位、水池进水调节法反馈及给定指令、吸水母管浊度、测震仪、泵组启停、阀门开关等信号反馈及指令给定等;开关电源110∕220 VAC,输出为24 VDC;部分设备相关参数介绍如:水池液位计采用超声波液位计,输出信号为4~20 mA,量程根据不同水池实际液位选定;进出水压力传感器采用横河压力变送器,输出信号为4~20 mA,量程为0~1 MPa 供电电源为24 VDC;采用哈希品牌的浊度仪;采用海峡工控测震仪,量程为0~20 mm∕s,输出信号4~20 mA;其余阀门、泵组、变频器等设备参数结合实际使用设计。

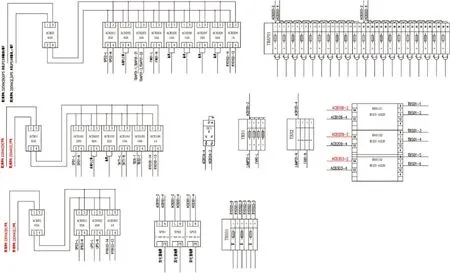

2.2 电路设计

为充分保障系统运行的可靠性,子站中控系统以及总中控室采用双回路供电[9]设计,将两路低压开关单元供给给电源柜内,同时加装在线式UPS 供电模式,从双回路市电确保UPS 不断供电,如双回路市电因设备或误操作等故障导致低压开关断电,则由UPS 电池供电,这样的设计大大提高了因PLC 断电导致设备停止运行或各相关运行数据丢失等问题出现,从而提高了系统运行的可靠性及稳定性,总的中控室采取同样原理的设计理念,确保服务器的运行,保证跟现场数据通讯的连贯性,不间断提供区域内加压供水数据,实时监测现场数据运行状况,出现故障及时处理,从而也保障了供水调度安全。PLC 电源柜内的供电原理如图4所示。

图4 PLC电源柜供电原理

2.3 软件设计

子站PLC 控制过程主要包括信号采集输入、信号扫描运算处理、信号运算结果输出执行3 个部分。控制器CPU按照周期读取各I∕O输入模块状态,根据内部程序运算后,更新内部锁存电路,再通过输出电路控制设备运行状态调整,从而达到整个系统的控制运行。

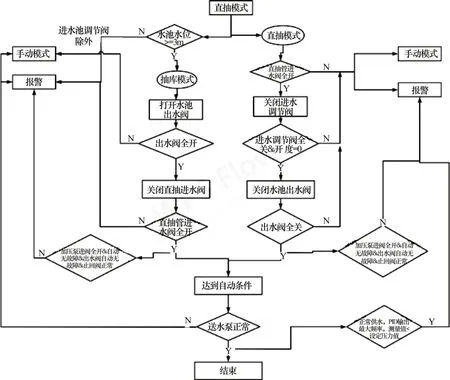

本次中控系统设计采用模块化编程[10],综合运用MBD(功能块)+SBD(语言)+ST(数据处理)+梯形图等相关功能,使用GCSContrix 编程软件完成设计,根据功能控制对象不同,系统分为水池液位检测模块、压力检测模块、泵组运行状态模块、阀门运行状态模块、余氯检测模块、浊度检测模块、故障识别处理模块、启停泵组模块等。通过对各模块进行工艺组态,可以将泵站运行模式分为直抽模式[11]以及抽库模式,在直抽与抽库模式下设定了自动运行模式、手动运行模式及分时段运行模式,模式切换须在工程师操作站实现,切换不同模式,PLC 程序应该自检相关条件是否满足该模式运行要求,如果无法满足则自动切换到原供水模式运行,选定了供水模式后,需要充分结合外管网实际需求进行恒压供水。各功能在设计前需确认其接口变量类型及数量,同时,为避免中途增加相关的设备接入系统,系统点位应充分考虑一定余量,在此基础上根据现场实际控制需要进行程序的相关设计以及编译,程序设计流程如图5所示。

图5 程序设计流程

3 子站PLC防护及网络安全设计

自动化技术的不断发展,相应配套的信息技术也日新月异,大数据系统给各行各业发展带来了便利同时也带来了安全隐患,为确保现场PLC 设备运行正常,本次设计除了采用CPU 热备冗余外,在子站各现场设备信号线在进入卡件前需经过隔离栅[12],外部须与PLC 通讯的信号,采用光纤传输,防止雷雨天气时,雷电经过信号线进入卡件或者CPU,击穿内部元器件。其原理如图6所示。同时从网络安全角度考虑,本次系统设计的总中控系统与子站中控系统通过租用光纤实现数据通讯,且总中控系统具备远程操作子站中控系统功能,因此网络安全尤为重要,为确保网络安全,在子站数据上传∕接收时须经过工业防火墙后方可接通现场PLC 系统,在数据传输回总中控系统时,须先经过专业防火墙才能进入SCADA 服务器[13],如相关数据需分享其他平台使用,则增加单项隔离网闸[14],阻断外网络对系统发送的任何信号指令,确保整个中控系统的运行安全,从而保障供水区域安全。网络安全设计如图3所示。

图6 现场设备防护原理

4 实际应用与分析

根据加压供水的工艺设计,完成了下位机程序组态设计,通过PID调节功能,现场设备运行具备恒压自适应运行能力,能够更精准控制出水压力保证在误差范围内;同时在设定了相关保护值后,将各关键节点数据采集分析,如水池液位自动调节情况下,两个液位同时低于某个液位值,母管压力传感器也低于某个值时,泵组将即时停泵,避免出现抽真空现象,损坏泵组;启动泵组时,程序自动监测泵组进水阀门状态,进水压力传感器、压力开关、浊度仪等数据是否在开到位状态及设定范围内,条件满足则启动泵组,条件不满足则不启动泵组;另外在运行过程中,浊度仪如出现异常高于正常值,泵组也将停止加压供水,以确保水质安全;现场组态的相关运行工艺设置能够很好地保护泵组设备运行及供水安全;本次设计采用的PLC具备也具备一定的自诊断功能,现场设备故障能够及时发出报警,并提醒确定后方可消除。将现场中控室的相关数据通过光纤通讯传输回SCADA 服务器内,将服务器的数据传输到总中控室进行上位机组态,实现总中控室与现场中控室的功能,能够实时监控现场设备运行的实际情况,同时总中控室具备切换现场控制权的功能,如将现场控制权切换到总中控室时,现场中控室将无法操作设备运行及设定相关参数,将由总中控室对现场设备运行及参数设定进行操作,从而达到现场无人值守的条件;本次设计增加一台移动工程师站,移动工程师站将所有站点操作员站功能及工程师站功能,并且在总中控室是连接子站系统,可直接进入现场PLC 监控,能够远程诊断现场PLC 故障等功能,本次设计在推进智能化供水的同时,也节约运营成本,向智慧水务推进;在光纤传输过程中,应充分考虑带宽问题,避免出现数据传输通道拥挤,本次项目设计实际租用光纤为100 M 的裸纤,在数据传输及远程操控上延时时间约为10 Ms,这样的传输速度为实际运行调度提供了充分的保障。

5 结束语

本文主要针对目前单位加压泵站中控系统运行可靠性差、运行模式单一、数据调度分享不及时等不足,提出的一种基于智能化恒压供水模式中控系统设计,采用浙江中控技术PLC 为核心的,很大程度上克服原供水系统运行不稳定、可靠性差、自动化程度低、数据无法及时共享以及统一调度运行、本地PLC 卡件经常被雷击烧损等问题,充分降低了值班人员的劳动力,自动恒压调节在节能上也起到很大作用,能够精准控制恒压运行,保证外管网供水压力平稳,更符合本单位加压站实际运行需求。本次设计可为其他单位供水加压系统改造提供参考思路。