全铝车身纯电动客车电池架轻量化研究

李晴,何锋,蒋雪生,陈海

(1.550025 贵州省 贵阳市 贵州大学 机械工程学院;2.550025 贵州省 贵阳市 贵州长江有限公司)

0 引言

全铝车身纯电动客车为了满足续航要求搭载了大质量的电池模组,导致承载电池模组的电池架结构笨重[1]。针对上述问题,需要进行电池架轻量化设计,使电池架的结构更加合理。

为实现客车的轻量化,有关客车车身及其零部件的研究中,柴冬梅[2]等在全钢客车模型的基础上进行全铝车体骨架结构转换和灵敏度分析,优化后全铝车体骨架性能参数不低于全钢车体骨架的情况下,减轻了车身质量;朱永棚[3]等在对某轻型客车全铝后桥结构进行有限元分析的基础上,采用结构优化的方法,去除一些刚强度冗余的部分,在满足刚强度所需基础上,后桥质量得到了减轻;杨布尧[4]使用拓扑优化对电池架进行改进,使电池托架位移和应力有明显下降,并且实现了减重;何寄平[5]等使用高强度钢和结构优化的方法,实现了底盘电池托架的减重。

本文在保证刚强度和模态性能的基础上,采用拓扑优化的方法,对电池架进行结构轻量化设计研究。以某全铝车身纯电动客车电池架为研究对象进行有限元分析,结合分析结果,采用拓扑优化对其结构进行轻量化设计。对比分析优化前后电池架性能和质量,验证优化后电池架的正确性。

1 纯电动客车电池架有限元分析

1.1 电池架几何模型建立

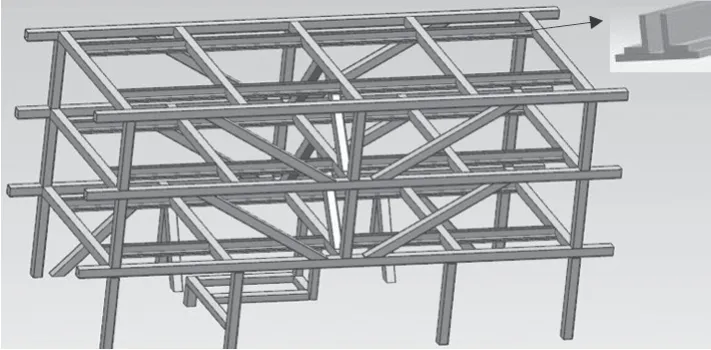

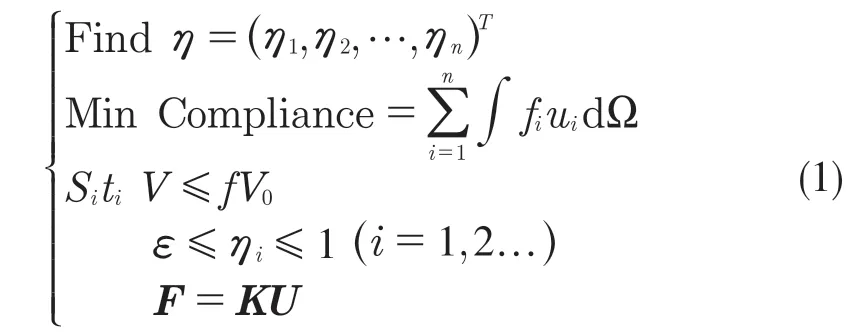

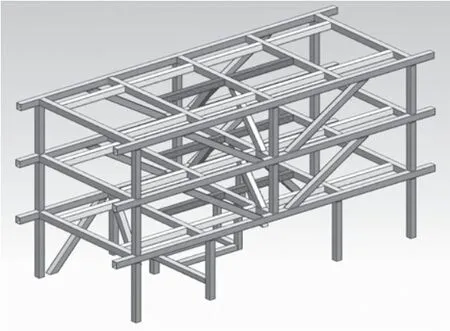

以某款纯电动全铝客车电池架为研究对象,对其结构进行简化,去除电池架模型表面的孔、圆角等几何特征。建立简化后的电池架三维模型,如图1 所示。

图1 电池架三维模型Fig.1 3D model of battery rack

1.2 电池架有限元模型建立

将简化后的三维模型导入HyperMesh 中,抽取中面并进行中面修复,然后采用壳单元进行网格划分,检查网格质量,调整不合格网格。网格单元尺寸5 mm,共333 923 个网格单元。材料主要性能参数见表1。测得的电池架质量为87.28 kg。

表1 铝合金6061T6 材料参数Tab.1 Aluminum alloy 6061T6 material parameters

1.3 边界条件及载荷工况

电池架承受的载荷主要是来源于电池包,每层电池架放置2 个电池包,每个电池包质量250 kg,共计6 个电池包。约束电池架各端3 个自由度,即沿X,Y,Z 三个方向的移动自由度。因垂直冲击工况对电池架影响最大,所以本文选取此工况,结合实际情况,安全系数取3。

1.4 有限元分析结果

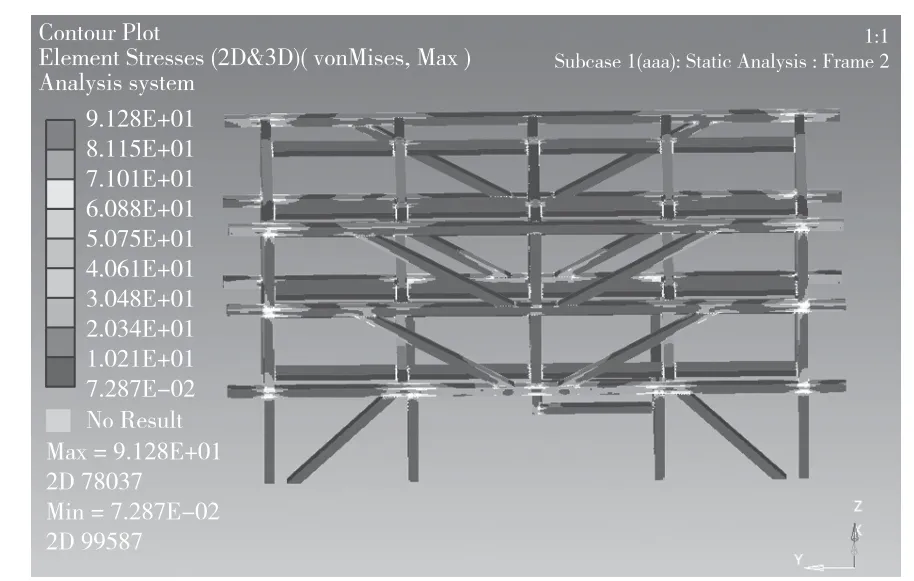

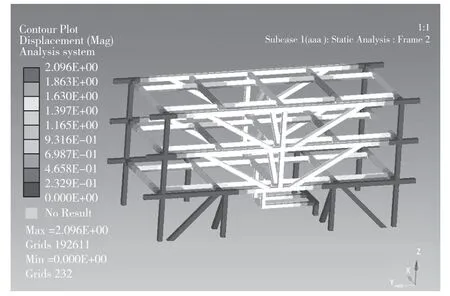

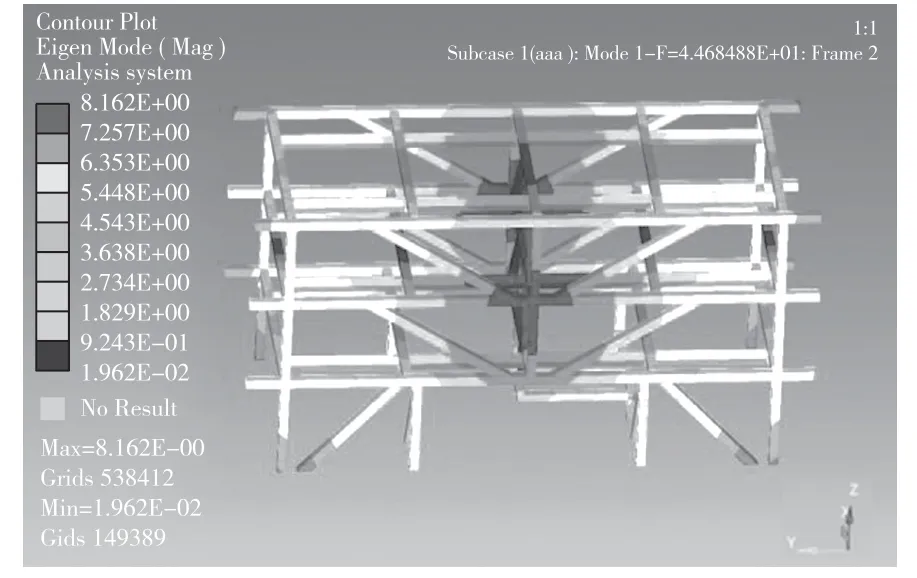

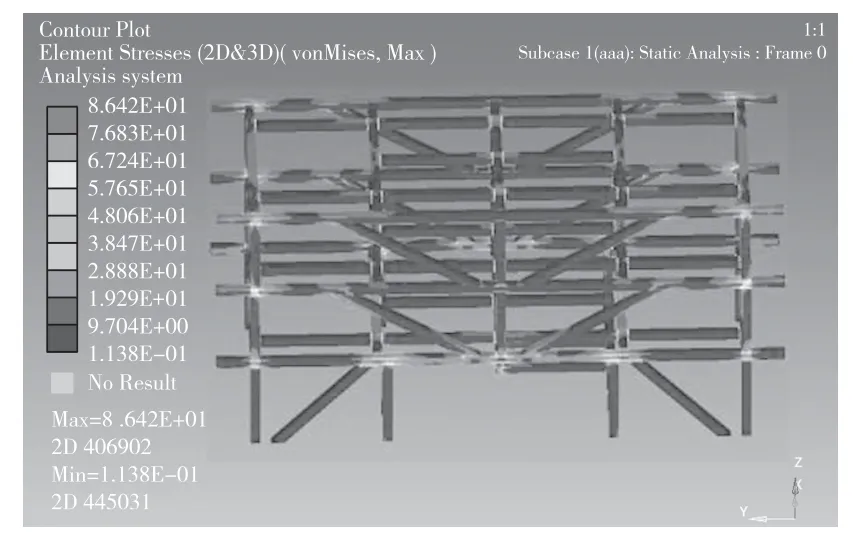

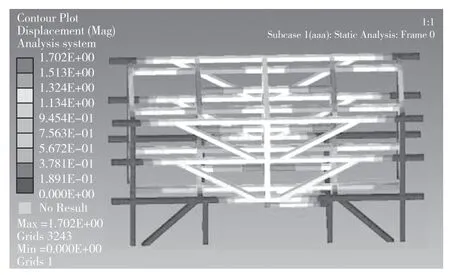

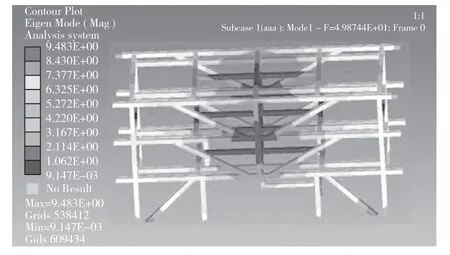

从图2 和图3 可以看出,该工况下最大应力为91.28 MPa,最大位移为2.096 mm。最大应力出现在杆之间的焊点处。通过计算可以得到电池架的安全系数为2.96,基本符合要求。从图4 可以得到电池架1 阶非刚性自由模态对应的频率为4.468 Hz。已知客车行驶过程中路面激振频率不大于3 Hz,该电池架能有效避开路面激励源的激励。

图2 电池架应力云图Fig.2 Stress nephogram of battery rack

图3 电池架位移云图Fig.3 Cloud map of battery rack displacement

图4 电池架一阶非刚性自由模态Fig.4 First order non-rigid free mode for battery rack

2 纯电动客车电池架结构优化

2.1 电池架拓扑优化数学模型的建立

本文利用变密度法,以电池架有限元模型每个单元的密度作为设计变量[6],以电池架有限元模型的材料体积作为约束条件,以材料的柔度最小作为目标函数,建立的数学模型为:

式中:ηi——单元密度;fi——外部载荷;ui——单元位移;Ω——设计空间;V——结构体积;V0——原始结构体积;f——体积系数;ε——设定的单位密度删除标准;F——载荷列阵;K——总刚度矩阵;U——位移列阵。

2.2 电池架拓扑优化有限元模型的建立

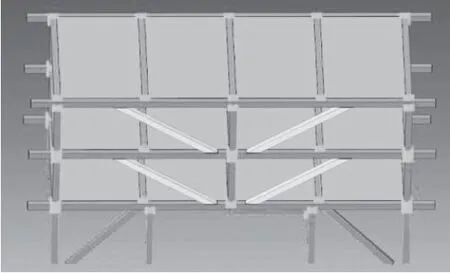

从上文中的应力位移分析可以得出,应力位移集中部位大多分布在各层连接处,故针对各层进行拓扑优化,以获取更合适的结构。优化区域如图5 所示。

图5 电池架拓扑模型Fig.5 Battery rack topology model

2.3 电池架拓扑优化结果

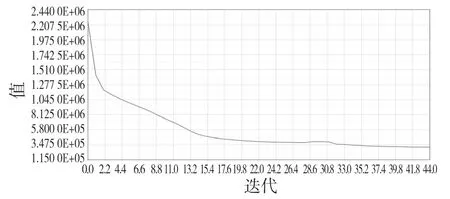

利用OptiStuct 对优化区域进行优化,经44 次迭代结果收敛。

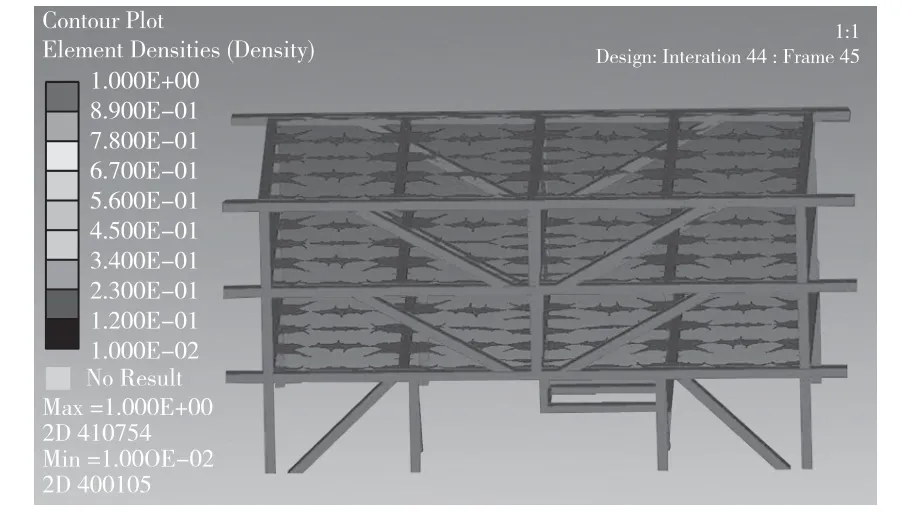

从图6 拓扑优化过程中柔度的变化可以看出,在整个电池架迭代过程中,柔度下降且逐渐趋于平稳,证明该迭代过程是有效的。优化后的单元密度云图如图7 所示,拓扑区域保留的部分为承载明显的部分,在设计的时候应给予一定程度上的保留。

图6 柔度曲线Fig.6 Compliance curve

图7 电池架拓扑优化云图Fig.7 Cloud map of battery rack topology optimization

2.4 电池架结构优化

考虑到实际工艺要求,以拓扑结果为依据,将原电池架每层的横梁替换为矩形钢管,并每层增加2 根矩形钢管,如图8 所示。

图8 电池架结构优化Fig.8 Optimized battery rack structure

2.5 电池架结构优化后有限元分析验证

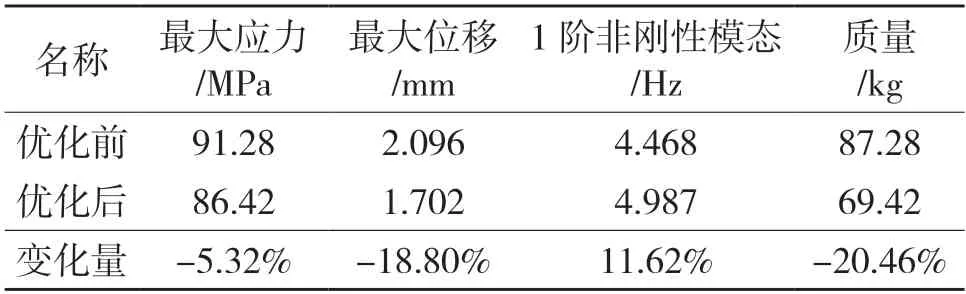

从图9 和图10 可以看出,优化后最大应力为86.42 MPa,最大位移1.702 mm,计算得安全系数为3.12。优化后的电池架较优化前的最大应力下降4.86 MPa,最大位移减少0.394 mm,质量减轻17.86 kg。从图11 得出改进后电池架1 阶非刚性模态对应的频率有所提高。具体对比结果见表3。可见,优化后结构优于优化前结构。

图9 电池架结构优化后应力云图Fig.9 Stress nephogram of battery rack structure after optimization

图10 电池架结构优化后位移云图Fig.10 Displacement nephogram of optimized battery rack structure

图11 电池架结构优化后一阶非刚性自由模态Fig.11 First order non-rigid free mode after optimization of battery rack structure

表3 电池架优化前后性能对比Tab.3 Performance comparison of battery rack before and after optimization

3 结论

以某纯电动全铝客车的电池架为研究对象,采用有限元分析和拓扑优化的方法,对电池架结构轻量化设计,结论如下:

(1)优化后的电池架最大应力减少5.32%,,最大位移减少18.80%,1 阶非刚性模态提高11.62%,实现了电池架结构的优化;

(2)优化后的电池架的质量较原来的质量减少了20.46%,实现了电池架的轻量化。