凸轮驱动式液压可变气门机构进气充量模型研究

段伟,牛贝妮,解方喜,洪伟

(1.071000 河北省 保定市 长城汽车股份有限公司;2.201807 上海市 菲亚特克莱斯勒动力科技研发(上海)有限公司;3.201804 上海市 上海宏景智驾信息科技有限公司;4.130025 吉林省 长春市 吉林大学 汽车仿真与控制国家重点实验室)

0 引言

为了实现直喷汽油机高效清洁的工作,需要更加灵活准确的气门控制机构。液压可变气门系统可以实现米勒循环,降低泵气损失和提高燃烧效率。Li YuanPing 等[1]研究发现,基于高压直喷汽油机采用米勒循环时油耗比原机降低了11%。目前,量产的可变气门机构分为有凸轮式和无凸轮式,通常机械式可变气门机构属于有凸轮式。例如,三菱公司的CVVL(Continuous Variable Valve Lift,CVVL)气门系统,利用电机和蜗轮蜗杆机构实现气门在一定范围内升程可变;本田公司的VETC 气门系统能够实现高低凸轮切换,两段式气门升程。但是它们都存在机构复杂、灵活性不足的缺点。宝马公司采用电机控制机械式可变气门机构,但也存在怠速时燃烧不稳定和控制软件复杂的不足。无凸轮式分为液压式和电磁式,液压式易于控制的优点,FCA 公司的1.4T_Mair[2-3]和GSET4 发动机属于电液式可变气门系统,在升功率和油耗方面有明显优势[4]。完全可变气门机构(variable valve actuation,VVA)能够实现气门相位和升程的连续可变,其具有以下优势[5-9]:(1)理论上可以实现无节气门控制,降低泵气损失;(2)灵活的停缸技术,实现高效节能;(3)内部EGR(Exhaust Gas Recirculation,EGR),降低NOX排放,抑制爆震。

传统的气量预估采用速度密度法不能准确描述完全可变气门机构在各种工作模式下的进气量,为了更好地实现此系统的优点,需要更加准确和简化的气量预估模型。本文介绍了一种凸轮驱动式液压可变气门机构在不同工作模式下的进气量预估模型,并验证了此模型的精度与可靠性。

1 机构介绍与工作模式

1.1 机构介绍

本机构是一种凸轮驱动式电子控制液压可变气门执行系统,如图1 所示。主要由凸轮轴、活塞式机油泵、电磁阀、机油温度传感器等零部件组成。其基本原理是:依靠凸轮驱动活塞式机油泵建立高压机油,并通过电磁阀控制高压油路的快速导通与切断,来控制气门的打开与关闭。气门的最大可变度取决于驱动凸轮的几何型线,并借助高压腔内的机油传递到气门执行器上,而电磁阀快速控制高压腔内的机油量。在没有电的情况下,电磁阀处于打开状态,发动机的气门在弹簧预紧力作用下保持关闭状态,机油从高压蓄能器中被推出来,有助于储存液压能,并确保高压腔内机油的快速补充,从而提高气门的动态响应。

图1 液压可变气门结构示意图Fig.1 Schematic diagram of hydraulic variable valve mechanism

1.2 核心零部件

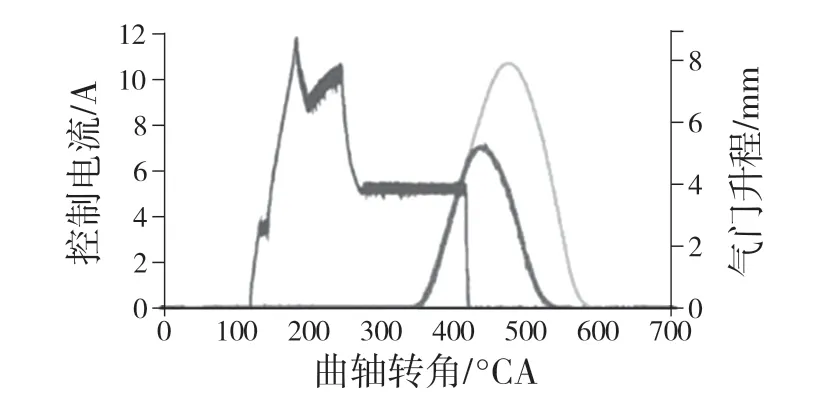

发动机工作过程具有循环性和瞬变性,因此液压气门系统应具有较高的稳定性和响应特性。本机构匹配了高频机油电磁阀,快速导通与切断高压机油,从而驱动气门快速打开与关闭,其驱动电流波形如图2 所示。

图2 电磁阀驱动电流示意图Fig.2 Schematic diagram of solenoid valve driving current

机油温度会影响机油的运动粘度,进而影响液压气门机构的稳定运行,因此本机构安装了高响应型机油温度传感器监控机油温度。为了降低气门落座噪声,在气门独立执行机构中安装了阻尼减速器降低噪声。

1.3 工作模式

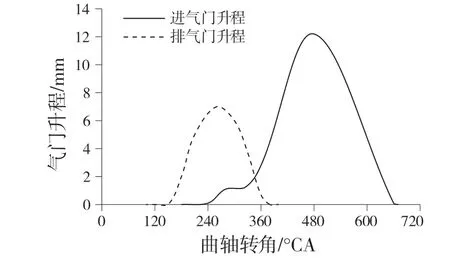

本系统可以实现进气门晚开模式(Late Intake Valve Open,LIVO)、进气门早关模式(Early Intake Valve Close,EIVC)、完全气门升程(Full lift)和无气门升程(No lift)4 种工作模式。LIVO模式通常应用在怠速和低速小负荷工况下,中高转速中高负荷采用EIVC 模式,在外特性区域用Full lift 模式。进排气门相位示意图如图3 所示,在不同工作模式下进气门升程示意图如图4 所示。

图3 进排气门相位示意图Fig.3 Schematic diagram of intake and exhaust valve phase

图4 不同工作模式下气门升程示意图Fig.4 Schematic diagram of valve lift in different modes

2 进气充量模型

此进气充量预估模型主要基于热力学和流体力学建立,考虑到发动机运行工况的瞬变性和循化性,因此要提高该模型的响应性并降低复杂性。根据VVA 不同的工作模式,建立相应的进气量预估模型,主要如下:(1)full lift mode 是一种典型的节气门控制模式;(2)EIVC 是通过进气门关闭时刻来控制气量的多少;(3)LIVO 是由进气门开启角度控制进气量的模式;(4)No lift 是进气门保持关闭,没有新鲜充量。

2.1 LIVO Mode

该工作模式下具有较高的泵气损失,这是由于进气门晚开(气门升程较低),带来较大的节流损失,和排气门没有叠开角度,可忽略内部EGR,若采用传统的理想气体状态方程不能准确表达此模式下的进气量,本文应用Saint-Venant 公式[10]模拟计算发动机的进出口流量(如图5 所示),相关公式推导如下:

图5 流体通过喷孔示意图Fig.5 Schematic diagram of fluid through the orifice

(1)流过节流喉部的流量可用式(1)表示:

(2)假设流过节流喉部的气体为理想气体并为等熵流动,则进出口气体压力温度可用式(2)表示:

式中:Pcyl——节气门出口压力;Tcyl——节气门出口温度。

(3)马赫数M 用式(3)表示:

(4)在LIVO 模式下,由于气门升程较小,可以看作气体从稳压腔通过进气门到达气缸内的过程类似于气体流过某一喷孔,此模式下的进气流量用式(4)表示:

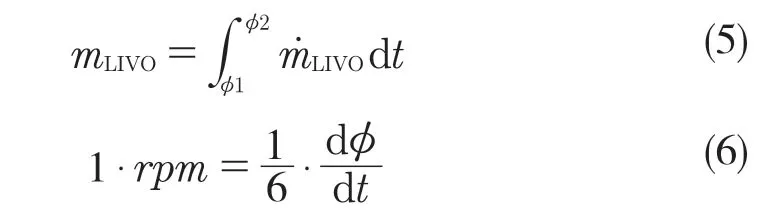

(5)在LIVO 模式下,进气量(mLIVO)用式(5)表示:

式中:φ2——进气门关闭角度;φ1——进气门开启角度。

(6)把式(6)代入式(5)可得LIVO 的进气量(mLIVO):

2.2 EIVC Mode

该工作模式下,进气门早关可以降低泵气损失,实现米勒循环,本文采用速度密度法预估实际进气量,并考虑了气门叠开时的内部EGR 和缸内死区EGR(由于燃烧后的废气不能充分排出缸内)。

(1)充气效率可用式(8)表示:

式中:mEIVC——该模式下的进气量;V——发动机排量;n——发动机转速。

(2)该模式下进气质量mEIVC可用式(9)表示:

2.3 Full Lift Mode

Full lift 即完全进气门升程模式,可以看作是一种特殊的EIVC 模式,因此文中也采用速度密度法来预估实际进气量,但要对稳压腔压力Pman进行修正。

式中:Pcorr——修正系数。

3 相位角对进气充量的影响

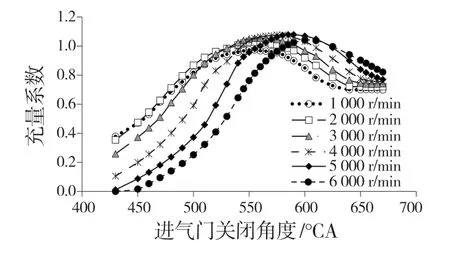

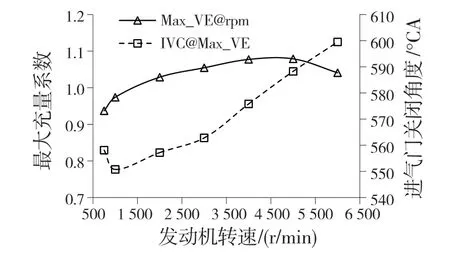

进气门开启角度保持在325 °CA 不变,不同转速不同进气门关闭角度(Intake Valve Close,IVC)下的容积效率(Volume Efficiency,VE)如图6 所示,VE 为计算容积效率。当进气门关闭角度约小于550 °CA 时,随着发动机转速的增加,充量系数降低,当进气门关闭角度约大于600 °CA 时,随着转速的增加,充量系数增加。由于在相同进气关闭角时,随着转速增加,进气时间不充分,使进气充量降低。如图7 所示,最大充量系数随着转速的增加呈现先增加再减小,当转速为4 000~5 000 r/min时,充量系数达到最大值约为1.08。每个转速下的最大充量系数对应的进气门关闭角度随着发动机转速的增加而增大,但在750 r/min 时,最大充量系数对应的进气门关闭角度略大(约558 °CA),这是因为转速升高时,进气气流流速较快,惯性能量较大,进气冲程所占时间较短,进气门晚关,可以提高进气量,从而提高充量系数。反之,当发动机转速较低时,进气动能较低,进气门关闭过晚,很容易把新鲜充量从缸内压出,使进气充量降低。

图6 不同进气关闭角下充量系数Fig.6 Volume efficiency at different IVC angles

图7 不同转速下最大VE 所对应的进气关闭角Fig.7 Relation between maximum VE and IVC at different engine speed

4 进气模型验证

在台架上,根据发动机性能、燃油经济性、燃烧稳定性及爆震等开发指标,针对电液连续可变气门机构的特点和不同工况下不同的工作模式,进行试验设计并以试验结果优化进气相位角度,其策略为:在中高转速中低负荷下,利用VVA 灵活的气门开启角度,充分利用回流废气,改善燃烧室内的热氛围,提升火焰传播,降低爆震倾向,改善燃烧质量,使汽油机获得更大的EGR 容忍度[11]。在低速大负荷时,VVA 发动机具有范围更大的气门叠开角度,提升扫气率,进而提高增压器效率产生较高的增压压力,来改善低速扭矩。在中高转速中负荷下,进气门较早关闭,降低泵气损失。在高转速高负荷下,进气门较晚关闭,提升充气效率,获得较大的扭矩,改善比油耗。如图8 所示为优化的进气相位角度,其作为VVA 及进气量的前馈控制的输入Map。

图8 优化的进气相位角度Fig.8 Optimized intake phase map

4.1 稳态工况

图9 为在稳态工况下发动机预估进气量与实际进气量偏差比较散点图,其中关闭燃油自学习功能及后氧修正功能(由于台架排气系统不带后氧传感器),前氧信号闭环PID 控制为0.95~1.05 内。可见,在不同进气量下,约95%的预估气量模型能满足5%的偏差。实际进气量小于50 kg/h 时,预估气量大于实际气量;实际进气量大于300 kg/h 时,预估气量小于实际进气量。可以证明,进气充量模型能较准确地描述发动机稳态工况下的进气流量特性。

图9 稳态工况下进气量预估偏差Fig.9 Deviation of estimated intake airflow at steady condition

4.2 瞬态工况

汽车运行工况,发动机基于扭矩模型(如图10 所示)来预估所需进气量,再控制相应的执行机构。传统节气门控制气量的发动机进气门位置大小反映当前发动机的进气量多少及负荷大小;电液可变连续气门机构的发动机根据期望的进气量,尽可能最大限度控制节气门,通过VVA 角度来调整进气充量,尽可能降低泵气损失,改善燃油经济性。但在怠速工况,为了燃烧稳定性,减少控制扰动,降低转速波动,提高怠速品质,采用以节气门控制为主,VVA 控制为辅的控制策略。

图10 扭矩模型示意图Fig.10 Schematic diagram of torque model

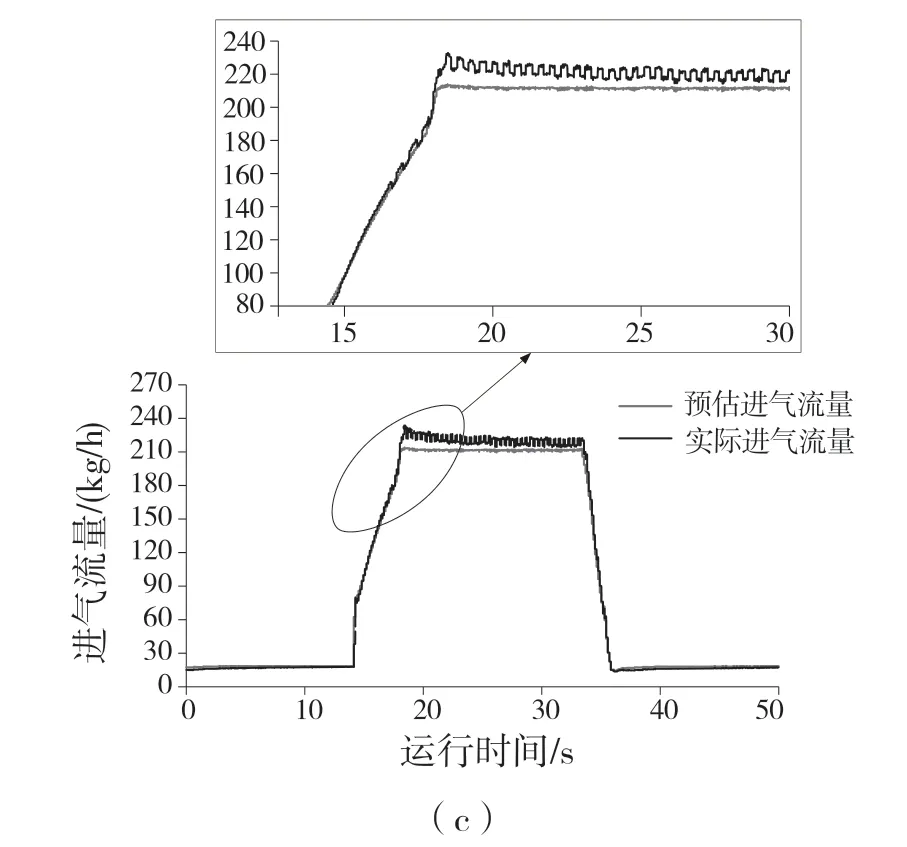

瞬态工况采用的测试循环如图11 所示,其中BMEP 为平均有效压力,WOT 为节气门完全打开,主要关注加速和减速工况,预估气量与实际气量的跟随关系以及两者的偏差,判断进气充量模型在瞬态工况下的准确性。图12 是不同转速下预估气量和实际气量的比较。可以看到,在小负荷稳态工况,在加速、大负荷和减速到稳态工况,其中特别是大油门加速工况,预估进气量均可以跟随实际气量,并且两者偏差均在6%之内。1 600 r/min 时到达进气量最大值所用时间较多,是由于排气流量和能量低,增压器效率较低。在WOT 时,可以看到实际进气量小范围持续波动,这是由动态扫气造成的。

图11 测试循环Fig.11 Test cycle

图12 不同转速预估气量与实际气量比较Fig.12 Comparison of estimated airflow and actual airflow at different engine speeds

5 结束语

为了使直喷汽油机高效清洁地工作,需要更加灵活准确的气门控制机构。凸轮驱动式电液连续可变气门机构可以降低泵气损失、实现米勒循序和提高燃烧效率,具有广泛的应用前景。文中介绍了一种凸轮驱动式电液可变气门机构、工作特点及其进气流量特性,并建立了相应的进气充量模型,在稳态工况和瞬态工况验证了进气充量模型的准确性,可以应用于整车开发。