双辉光离子渗铜对缸套-活塞环摩擦学性能的影响*

张学成 饶 响 吕永刚 郭智威

(1.武汉理工大学交通与物流工程学院 湖北武汉 430063;2.武汉理工大学船舶与能源动力工程学院 湖北武汉 430063)

缸套-活塞环是柴油机能量转换和动力输出的核心部件,其性能好坏对柴油机的工作效率和使用寿命等都有着重大的影响[1-2]。相关研究结果表明,缸套-活塞环的摩擦功耗占整个柴油机摩擦功耗的25%~50%[3]。因此缸套-活塞环的摩擦学特性直接影响着柴油机的经济性和可靠性,如何实现其润滑减摩一直是该领域研究的热点[4]。表面改性技术能以较低的成本使缸套获得耐高温、低摩擦、耐磨损等性能,是提升柴油机经济性和稳定性的有效手段。双辉光离子渗金属技术是在离子氮化技术基础上发展起来的新型表面改性技术,与传统的表面改性技术相比,可以在表面获得结合力强、表面质量好的合金层,显著改变材料表面性能[5],对缸套-活塞环摩擦副的主动优化设计、摩擦损失的降低、使用寿命的延长等具有十分重大的意义。

相关研究表明,在硬的金属基体中分布软质点可以形成一种理想的减摩耐磨组织[6]。铜作为常见的软金属,有剪切强度较低、且在一定条件下能发生晶间滑移的特点,可作为固体润滑材料应用于摩擦学领域,不仅能够降低材料的摩擦因数和磨损率,而且能够使材料维持卓越的机械性能[7-8]。SHIN等[9]将Cu掺入Mo-N涂层,使Mo-N涂层的摩擦性能得到了明显改善,随着Cu含量的增加,涂层的摩擦因数由0.40降低到0.21。VERMA等[10]在室温和高温下研究了Cu对高熵合金微观结构演化和磨损的影响,发现Cu在高温下存在自润滑行为,有效降低了合金磨损率。李斌等人[11]研究了活塞环Cu-Sn镀层对缸套摩擦性能的影响,发现Cu-Sn镀层有助于改善摩擦状态,提高缸套的摩擦磨损性能。此外,微米及纳米尺度的铜还常用作润滑油添加剂。TARASOV等[12]将制备的纳米Cu颗粒应用于润滑油中,提高了润滑油的承载能力,使摩擦副磨损率降低70%以上。于鹤龙等[13]考察了纳米铜颗粒作为50CC润滑油添加剂的摩擦磨损性能,发现添加纳米铜的润滑油有更优秀的耐磨减摩性能,可以在摩擦表面形成低剪切强度的铜保护膜。缪晨炜等[14]研究了沟槽与凹坑织构的耦合作用对缸套-活塞环摩擦学性能的影响,发现缸套材料中的Cu与耦合织构协同作用对缸套-活塞环的减摩耐磨起到了一定的促进作用。

然而现有文献中对金属铜对缸套-活塞环摩擦学性能影响的研究大多着眼于活塞环表面镀层及润滑油方面,对缸套表面改性的研究鲜有报道。本文作者使用双辉光离子渗透技术在缸套试样表面制备了不同厚度的渗铜层,在不同载荷、不同润滑条件下进行了模拟试验,研究渗铜改性对缸套-活塞环摩擦性能的影响,为优化缸套-活塞环表面结构与摩擦学性能提供参考。

1 试验部分

1.1 试验材料及制备

结合实际柴油机缸套-活塞环使用的材料,上试样选用活塞环常用材料HT300铸铁,加工成直径6.36 mm、高度16 mm的销;下试样材料选用船用柴油机缸套常用材料QT500-7铸铁,加工成43 mm×12 mm×5 mm长方形盘,并使用砂纸对其进行打磨,控制摩擦面的粗糙度Ra小于0.2 μm,用无水乙醇超声波清洗后准备渗镀。

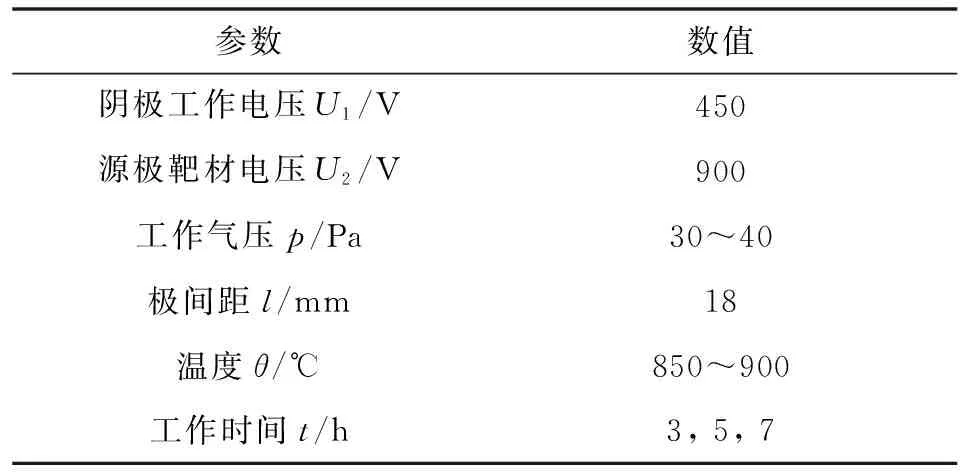

渗镀加工在双辉光等离子渗金属炉中进行,工作气体为高纯氩气,背底真空度为1×10-2Pa。源极金属为高纯度的粉末冶金Cu板,加工采用脉冲放电模式,源极采用直流电源,试样采用脉冲电源,加工设备如图1所示。双辉光离子渗金属技术的原理和应用见文献[15]。通过控制渗透时间使试样表面形成不同厚度的渗铜层,具体工艺参数见表1。渗透时间为3、5、7 h时制备的试样分别用S1、S2、S3表示。

图1 双辉光等离子渗金属炉

表1 双辉光离子渗铜工艺参数

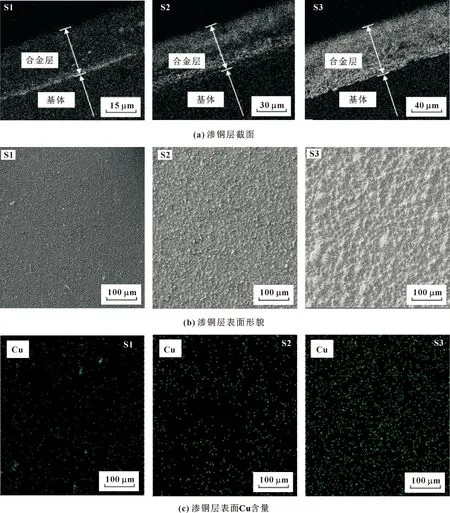

对3种表面渗铜试样进行了合金层厚度及组织分析,如图2所示。可见,试样表面形成了均匀的合金层,未形成明显的沉积层,渗层区基体元素和渗层铜之间有明显的相互扩散区,形成了良好的冶金结合。在SEM下,试样表面平整,未见明显缺陷,形成了致密的渗层。经由EDS能谱分析,3种试样表面Cu质量分数分别为15%、30%和50%,Cu含量随厚度增加逐渐降低,形成了厚度约为20、40、60 μm的合金层。

图2 渗铜试样的表层结构

1.2 试验方法

为模拟缸套-活塞环摩擦副的往复运动形式,试验在装有高频往复模块的RTEC多功能摩擦磨损试验机上进行。试验时,上试样销由夹具固定不动,下试样盘固定在底座上,随底座往复运动,如图3所示。船用发动机一般为低速二冲程柴油机,为模拟实船的低速重载的实际工况,设置往复频率为3 Hz,对应二冲程柴油机转速180 r/min;载荷设为50、100 N,对应缸套活塞环的压力为1.57、3.15 MPa,每组试验进行30 min。为使摩擦行为更加明显且缩短试验时间,润滑剂采用70N基础油,其40 ℃运动黏度为13 mm2/s。试验前一次性将润滑油滴注在销盘接触面,试验在20 ℃室温下进行,相对湿度为40%。

使用Tescan公司VEGA 3 XMU扫描电镜及配套的EDS(Oxford)进行表面形貌和成分分析,通过RTEC多功能摩擦磨损试验机自动记录摩擦因数,使用Keyence公司VK-X3000激光共聚焦显微镜测量磨损体积。

图3 试验装置示意

为模拟不同工况,通过控制载荷和润滑条件将试验分为3组,第一组使用油润滑在50 N载荷下进行;第二组使用油润滑在100 N载荷下进行;第三组不使用润滑油在50 N载荷下进行,即50 N干摩擦下进行。

2 结果与讨论

2.1 不同工况下渗铜试样的摩擦因数和磨损量分析

2.1.1 不同工况下渗铜试样的摩擦因数分析

图4所示为不同工况下渗铜试样的平均摩擦因数对比。可知,不同工况下渗铜试样的摩擦因数均低于普通铸铁试样,说明渗铜处理对摩擦副的减摩起到了积极作用,但不同工况下摩擦因数随渗铜厚度的下降幅度和变化趋势不同。50 N油润滑条件下,摩擦因数随着渗铜厚度的增加而降低,渗铜厚度为60 μm时摩擦因数最低为0.107,与未渗铜试样相比下降了4.24%,摩擦因数平均下降2.51%;100 N油润滑条件下,摩擦因数随渗透铜厚度的增加先降低再升高,在渗铜厚度为40 μm时最低,为0.102,比未渗铜试样降低了13.15%,平均下降9.33%;50 N干摩擦条件下,摩擦因数随渗透铜厚度的增加先降低再升高,但与100 N油润滑条件不同的是摩擦因数在渗铜厚度为20 μm时最低,为0.163,比未渗铜试样降低了30.86%,平均下降22.77%。油润滑条件下,渗铜层在50 N工况下的减摩效果并不理想,但在100 N下显著降低了摩擦因数,说明较高载荷有利于渗铜层发挥减摩作用;相同载荷条件下,干摩擦条件下渗铜层的减摩作用更加明显,可大幅降低摩擦因数,说明渗铜层可满足润滑不良环境下的减摩要求;不同工况下,摩擦因数的变化趋势和最小摩擦因数对应的渗铜厚度不同,说明渗铜层的厚度和其减摩作用并不是简单的线性关系,选择合适的渗铜厚度才能实现减摩目的。

图4 不同工况下渗铜试样的平均摩擦因数

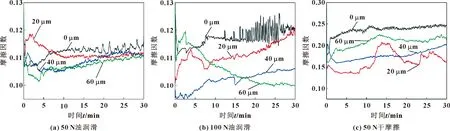

图5所示为试验过程中,不同工况下渗铜试样摩擦因数随时间的变化。在油润滑环境下,未渗铜试样在不同载荷下试验后期摩擦因数均出现明显波动,这是因为随着试验的进行,大量硬质磨粒进入润滑油液,加之接触界面上的润滑油不断损失,在试验后期难以形成稳定的油膜,摩擦因数出现较大波动[16]。油润滑环境下渗铜试样在试验过程中摩擦因数波动较小,说明在试验过程中,渗铜层对油膜的产生和维持起到了积极作用,此外渗铜层表面还可能形成了其他类型的减摩膜,与油膜共同参与摩擦。具体来看,50 N油润滑条件下,3种不同厚度渗铜层的减摩效果相近,试验稳定后摩擦因数波动较小,区分度不明显,但均起到了稳定摩擦因数的作用;100 N油润滑条件下,20和40 μm厚度渗铜试样的摩擦因数随着试验的进行逐渐升高,60 μm厚度渗铜试样的初始摩擦因数较大,但随着试验的进行摩擦因数逐渐减小,三者的摩擦因数变化趋势明显,短时间内波动幅度较小,尤其是40和60 μm厚度渗铜试样的后期摩擦因数已趋于稳定。这说明在较高的载荷下,较大的渗铜厚度更有利于稳定摩擦因数,使摩擦因数的变化趋势更加平稳。50 N干摩擦条件下,渗铜试样摩擦因数较短时间内稳定,波动幅度较小,说明在干摩擦条件下,渗铜层仍起到了稳定摩擦因数的作用,其中40和60 μm厚度的渗铜试样在试验过程中摩擦因数无明显波动,甚至优于同载荷下的油润滑试样,说明干摩擦环境下试样表面形成了更为稳定的润滑膜层,但20 μm厚度的渗铜试样在试验过程中出现多次摩擦因数突变,推测是由于润滑膜层经历了破坏-重建的过程。

图5 不同工况下渗铜试样摩擦因数对比

渗铜层在不同工况下均起到了减摩和稳定摩擦因数的作用,但不同工况下的减摩效果不同,其中重载和干摩擦环境下减摩效果最为理想。另外,不同厚度渗铜层的减摩效果也有所差异,不同试验条件对应不同的最佳渗铜层厚度。

2.1.2 不同工况下渗铜试样的磨损量分析

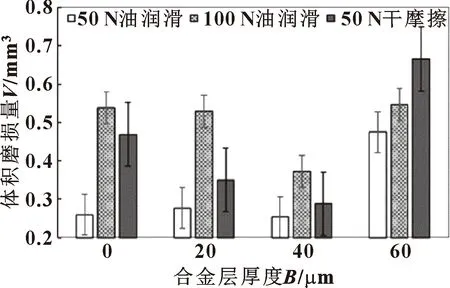

图6所示为不同工况下渗铜试样的体积磨损量。50 N油润滑条件下,只有40 μm厚度的渗铜层起到了小幅度的耐磨作用;100 N油润滑和50 N干摩擦条件下,20和40 μm渗铜厚度的试样均表现出良好的耐磨性,其中40 μm渗铜层厚度的试样耐磨效果最佳,100 N油润滑和50 N干摩擦条件下可使磨损量分别降低30.70%和38.57%;60 μm渗铜厚度的试样在不同工况下的磨损量均为最大,不仅高于其他渗铜厚度的试样,也高于未渗铜试样,这是由于在60 μm的渗铜厚度下,试样表面形成了50%铜含量的铜铁合金,该合金层与基材相比硬度和剪切强度较低,降低了材料的耐磨性。

图6 不同工况下渗铜试样的体积磨损量

2.2 磨损表面形貌

表2给出了不同试样试验后的表面微观形貌。原始试样磨损表面粗糙并伴有大量不规则剥落坑及犁沟,且在犁沟上分散着大量细小磨屑,100 N油润滑和50 N干摩擦条件下的磨损尤为严重。这是因为摩擦过程中产生的磨屑在摩擦副的碾压过程中导致工作面硬化,硬度升高,形成硬质点,在摩擦表面刮擦形成了明显的犁沟[17]。摩擦副之间由于摩擦热在表面的集聚导致摩擦对偶之间发生黏着,导致材料从摩擦表面剥落,其主要磨损形式为磨粒磨损和黏着磨损。渗铜试样表面相对平整,有塑性变形痕迹,生成了阶梯状膜层,剥落的硬质颗粒镶嵌在表面,形成不规则凹坑,猜测表面膜层对硬质点有吸纳、镶嵌的作用,减少了摩擦副的进一步磨损,其主要磨损形式为黏着磨损。

表2 不同工况下渗铜试样磨损后表面形貌

在不同载荷下,相比50 N油润滑,100 N油润滑下的磨损表面成膜区域更大,表面更平整,说明较高载荷更有利于表面膜的生成。这对应了高载荷下渗铜处理减摩耐磨效果更显著的现象,较高的载荷促进了完整光滑膜层的产生,从而提高材料表面的润滑性与耐磨性。

在不同润滑条件下,相比50 N油润滑,50 N干摩擦条件下能在更小的渗铜厚度下形成完整的膜层,这说明干摩擦加快了膜层的产生。但在干摩擦条件下,60 μm渗铜厚度试样的表面膜层出现了大面积的剥落现象,猜测是由于干摩擦条件下摩擦热无法及时扩散,接触界面的温度升高,进一步降低了膜层表面剪切强度,使材料表面发生了焊合现象,膜层破裂而发生剥落。

2.3 渗铜层作用机制探讨

SEM分析表明,渗铜试样表面均形成了膜层,该膜层是渗铜层发挥作用的关键。为研究该膜层的减摩耐磨机制,对膜层的成分进行了分析。对40 μm渗铜厚度试样的磨损边缘区域进行了分析,该区域同时存在成膜区和未成膜区,能谱分析结果如图7所示。

图7 磨损表面成分

由能谱分析结果可以看出,在成膜区域铜的含量明显高于未成膜区域,是表面膜的主要成分,这说明在摩擦过程中,试样内部的铜元素存在某种析出行为,聚集并铺展在试样表面[18]。铜作为软金属,流动性好,本身具有低剪切特性,易于发生晶间滑移,形成的膜层具有优良的减摩作用。在摩擦磨损过程中,该膜层隔绝了摩擦副的直接接触,使摩擦过程主要发生在润滑膜之间,从而降低了摩擦因数,使摩擦因数的变化更加平稳[19]。另外,该膜层硬度较低,对硬质磨屑等起到了包裹和镶嵌作用,防止磨屑持续划伤磨痕处,引起更严重的磨损和表面损伤;对磨痕起到了填平作用,降低了表面的粗糙度,对材料的耐磨性起到了积极作用。

对于该膜层的形成机制,主要受控于2个因素:一是铁和铜在常温下有良好的相容性;二是摩擦过程中存在局部和瞬时温度升高。常温状态下铜分散在改性层中,摩擦过程中微凸体间相互作用,出现局部和瞬时温度升高,在压应力和表面晶界能的影响下,改性层内部的铜会由均匀分布的状态向上迁移,并通过改性层内部的晶界间隙、孔洞等位置析出,在摩擦副相对运动产生的剪切作用下铺展在摩擦表面,并最终形成一层富铜的保护膜,其成膜机制如图8所示。摩擦热对膜层的生成起到了关键作用,较高的温度有利于软金属的析出过程,有利于表面成膜[18]。这也解释了高载荷和干摩擦条件下磨损表面更加平整的原因,高负荷下摩擦副的微凸体之间的摩擦行为更剧烈,产生大量摩擦热,使局部温度快速升高,加速了成膜过程;干摩擦条件下,产生的摩擦热无法被及时带走,同样加速了成膜过程。此外,随着渗透厚度的增加,摩擦表面的铜含量也越高,对成膜效果也有影响,铜含量较高的试样表面更容易形成表面膜层,但过高铜含量的膜层反而会加剧材料表面的黏着磨损。

图8 表面成膜机制

3 结论

(1)缸套材料表面渗铜可以起到减摩和耐磨作用,在高载荷和干摩擦工况下的作用效果尤为显著。其中高载荷环境下,40 μm厚度的渗铜层有最佳的减摩耐磨作用,摩擦因数最高降低13.15%、体积磨损量最高下降30.70%;干摩擦条件下,20 μm厚度的渗铜层减摩作用最佳,摩擦因数最高下降30.86%,40 μm厚度的渗铜层耐磨作用最佳,磨损量最高降低38.57%。综合来看,40 μm是较为合适的渗铜层厚度,在不同工况下起到减摩和稳定摩擦因数作用的同时,还可使材料表面具有优良的耐磨性。

(2)在摩擦过程中,渗铜试样表面形成了具有减摩作用的膜层,该膜层的剪切强度低,起到了降低和稳定摩擦因数的作用,同时该膜层还减少了磨粒磨损,对摩擦表面起到了保护和修复作用,提高了材料表面的耐磨性。

(3)渗铜层的作用机制主要为:在局部和瞬时高温的作用下,改性层内部的铜逐渐析出并聚集在材料表面,受到摩擦剪切的作用在材料表面铺展形成膜,高载荷和干摩擦条件对膜层的形成起到促进作用。