钛合金薄壁高筒零件的切削加工工艺

黄承志 邹朝江

贵州航宇科技发展股份有限公司 贵州 贵阳 550081

1 工艺背景

由于钛合金TA1具有无磁性、抗腐蚀性好的优点,用钛合金制作的薄壁零件具有刚性好、总质量轻等优点被广泛应用于阴极辊。随着行业的发展,阴极辊的尺寸也越来越大,从φ1 400 mm到φ2 000 mm、φ2 700 mm、φ3 500 mm,甚至到更大直径。TA1薄壁高筒零件在加工过程中,因零件直径较大、尺寸精度和粗糙度要求较高,常存在零件装夹困难和弹性变形的情况,造成加工精度低、零件质量差、生产效率较低的现象。通过对典型的TA1薄壁高筒零件加工工艺的研究,总结出了一套有效控制薄壁高筒零件的加工变形,提高生产效率的方法。

2 钛合金性能

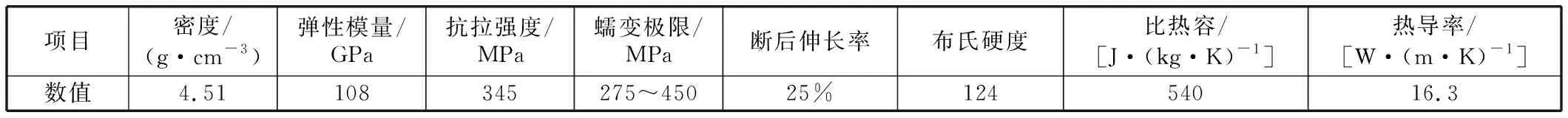

工业纯钛属于多晶型金属,在低于882 ℃为α晶型,原子结构呈密排六方晶格,从882 ℃至熔点都是β晶型,呈体心立方晶格。工业纯钛在晶相组织上呈现α相,如果退火完全的话,是大小基本相等等轴状单项晶格。由于存在着杂质,所以工业纯钛中也存在着少量的β相,基本上是沿着晶界分布。TA1合金的物理、力学性能见表 1。

表1 TA1合金物理及力学性能

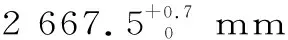

3 钛合金薄壁高筒零件加工分析

▲图1 薄壁高筒零件三维模型▲图2 薄壁高筒零件加工尺寸

4 加工工艺过程设计

4.1 加工工艺方案

通过对零件结构及加工难点的分析,制订出以下加工工艺方案:

(1) 先设计合理工艺夹具,采用轴向夹紧;

(2) 压紧工艺夹具将毛坯全表面机加工见金属光泽,去除锻件椭圆及表面连皮等缺陷;

(3) 对零件进行粗加工和半精车,采用对称加工,内外径吃刀量均等,使相对的两个面应力均衡抵消,留单边1 mm的加工余量;

(4) 为保证零件内外径同轴度等形位公差,采用一次性装夹,精车内外径及两个锥面(7.1±0.5) mm×(40±0.5) mm;

(5) 用铜垫片或软爪装夹零件外径,并精车端面、外锥面20°×(80±0.5) mm和C2的倒角,完成零件的加工。

4.2 刀具及几何角度的选择

根据钛合金热导率差、比热容高、易产生积屑瘤、弹性模量低以及回弹性大的加工特点,粗车时选用抗冲击性较强的硬质合金刀具YG8,精车时选用涂层硬质合金刀具WNMG080408MS。为了改善散热条件和增强切削刃,刀具前角一般取5°~9°。为了克服因回弹而造成的摩擦,刀具的后角一般取10°~15°。

4.3 零件的装夹

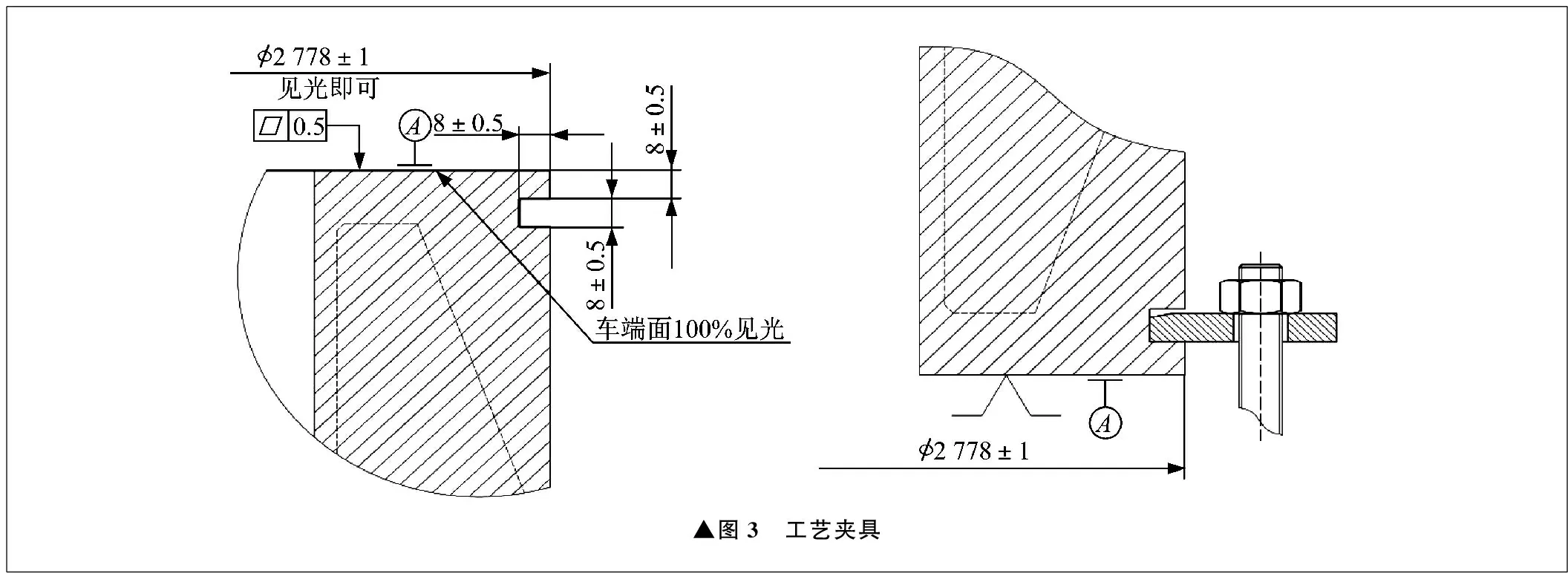

零件加工时因直径较大,不能用径向夹紧,宜采用轴向夹紧的工艺夹具,如图3所示,以减小因零件装夹产生的变形。

▲图3 工艺夹具

4.4 切削参数

根据零件材料、尺寸精度、表面粗糙度的要求,结合刀具手册上推荐的切削数值,确定了刀具的切削参数,见表2。

表2 刀具切削参数

4.5 生产结果验证

经大量生产实践,对TA1薄壁高筒零件的加工工艺的研究,合理选用工艺路线、刀具和切削参数。在保证了产品尺寸精度的同时,还提高了零件生产效率,有效地降低了TA1薄壁高筒零件的机加工成本。部分加工完成的薄壁高筒零件关键尺寸及形位公差检测见表3。

表3 零件尺寸检测

薄壁高筒零件照片如图4所示。

▲图4 薄壁高筒零件照片

5 结束语

通过对薄壁高筒零件机加工工艺优化创新,把刀具材料、零件的装夹方式以及切削用量等要素相结合起来合理选用,总结出了一套加工TA1薄壁高筒零件的切削参数。此工艺方法有效地解决了TA1薄壁高筒零件加工中产生的积屑瘤和振刀纹、表面粗糙度差及尺寸精度不易保证等一系列技术难题。