JYC-80型运输绞车的设计

陈逗逗

江苏师范大学科文学院 江苏徐州 221132

1 设计背景

矿用绞车是煤矿中最常用的运输设备,在煤矿生产过程中不可或缺。目前,在矿用绞车方面的研究很多。张倩[1]从矿用绞车的轻量化角度出发,设计了采用两级行星齿轮传动的矿用绞车。高鹏[2]设计了一种矿井无极绳变频双速绞车的传动方案,并验证了结构的可行性。荆晶[3]对JYB型双速运输绞车的主要结构、工作原理、优点等进行了分析,在生产中提高了运输效率。JYC-80型运输绞车相较于其它运输绞车,具有更大的牵引力,可以搬运大中型生产设备,同时增大容绳量,运输距离更长,采用长条型设计结构,适用于复杂的井下环境[4]。总体设计对绞车的使用性能、结构特点、外形尺寸、加工工艺、生产成本等有重要影响,JYC-80型运输绞车的总体设计主要包括绞车的总体布局设计、结构方案设计、执行系统设计、传动系统设计、制动系统设计,以及总体方案的评价与决策等内容。

2 JYC-80型运输绞车总体设计

总体设计是技术设计阶段的指导性文件,各子系统中所有零部件的结构、形状、尺寸、材质等都以总体设计为依据[5]。所以在设计过程中,需要查找国内外与绞车相关的设计资料,加以调查研究,借鉴原有绞车的设计方案并加以利用,在此基础上积极进行创新设计,最终设计出合理、优化、理想、经济的运输绞车。

JYC-80型运输绞车在设计过程中的总体设计原则包括:

(1) 标准化、系列化、模块化设计;

(2) 大功率,长寿命,低噪声;

(3) 体积小,质量轻,结构紧凑,经济性好;

(4) 一机多能,适合多种场合使用;

(5) 外形简单,平滑,美观,大方。

为满足上述要求,总体设计时需要做到五点。第一,在总体布置时,从绞车的整体结构出发,充分考虑各零部件之间合理的相互位置关系和相关尺寸。第二,为了使绞车能平稳工作,在布局时应力求降低质心,尽量对称布置,减少偏置。第三,要合理确定各传动系统的精度,包括各级传动比的分配。第四,充分考虑绞车的标准化、系列化、模块化,以及今后的发展。第五,合理利用系统的内部空间,做到结构紧凑。

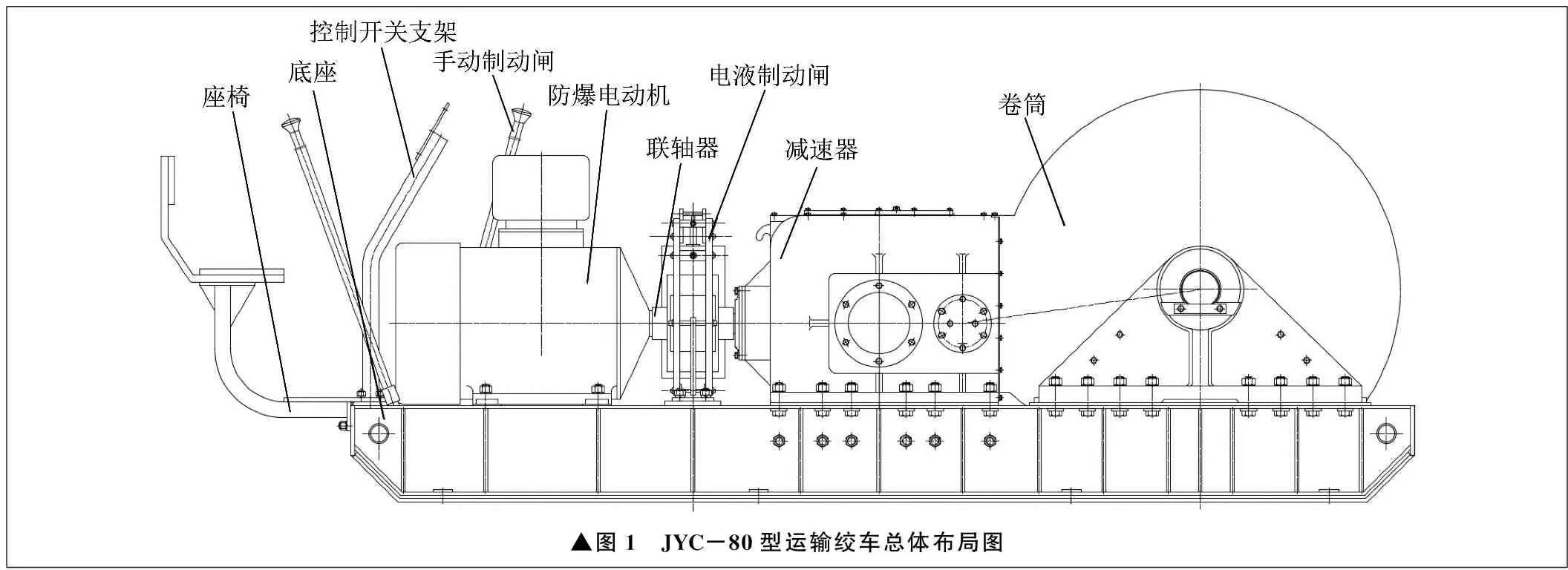

按照上述原则,对JYC-80型运输绞车从粗到细、从简到繁反复布置,得到JYC-80型运输绞车的总体布局图,如图1所示。绞车由座椅、底座、控制开关支架、手动制动闸、防爆电动机、联轴器、电液制动闸、减速器、卷筒等组成,其中,控制开关支架可根据需要随时拆装。

▲图1 JYC-80型运输绞车总体布局图

JYC-80型运输绞车具有良好的防爆性能和制动性能,容绳量大,使用寿命长,传动效率高。绞车结构紧凑,外形尺寸小,能够整机下井。结构为近似对称布置,外形美观,呈长条形,底座呈雪橇状。绞车质心低,底座刚性好,可以安装地锚,运转平稳,安全可靠,安装方便。

JYC-80型运输绞车具体设计任务书见表1。

表1 JYC-80型运输绞车设计任务书

3 执行系统设计

执行系统是总系统中的一个子系统,执行系统的一端与被执行对象接触,另一端与传动系统连接。在设计卷筒装置时,不但要明确执行系统中各零部件的相互作用及设计要求,同时还要了解与其它系统的联系、协调、分工,进而使总系统处在最佳状态下工作。在设计过程中,首先要保证提出的功能目标,在此基础上应确保所完成功能的精度,如运动精度、动作准确性、施力大小等;其次要有足够长的使用寿命,以及强度和刚度要求,如果强度不够,会导致零部件损坏,造成工作中断,甚至人身事故,如果刚度不够,所产生的过大弹性变形会使总系统不能正常工作。

卷筒是执行系统的主要零部件之一,通常由铸钢制成,主要用于缠绕钢丝绳以牵引负载。

设计卷筒时,先确定钢丝绳的参数。钢丝绳的参数与卷筒的结构尺寸密切相关,因此需要合理选择钢丝绳的参数。针对JYC-80型运输绞车设计要求,根据煤矿安全规程,选用型号为6×19-26-1570的钢丝绳可以满足使用要求[6],具体参数见表2。

表2 钢丝绳参数

再确定卷筒的参数。为了不使绞车的绳径比过小,按规定有:

D0/d≥25

(1)

式中:D0为卷筒外径;d为钢丝绳直径。

初定钢丝绳每层缠绕的圈数Z为18,层数m为12,则卷筒的容绳量C为:

C=πmZ[D0+d+(m-1)dk1]

(2)

式中:k1为钢丝绳每层厚度降低因数。

卷筒的最小缠绕直径Dmin、最大缠绕直径Dmax分别为:

Dmin=D0+d

(3)

Dmax=D0+(2m-1)d

(4)

卷筒结构外径D为:

D=Dmax+5d

(5)

卷筒的宽度B为:

B=Zd/k2

(6)

式中:k2为钢丝绳排列不均匀因数,取0.95。

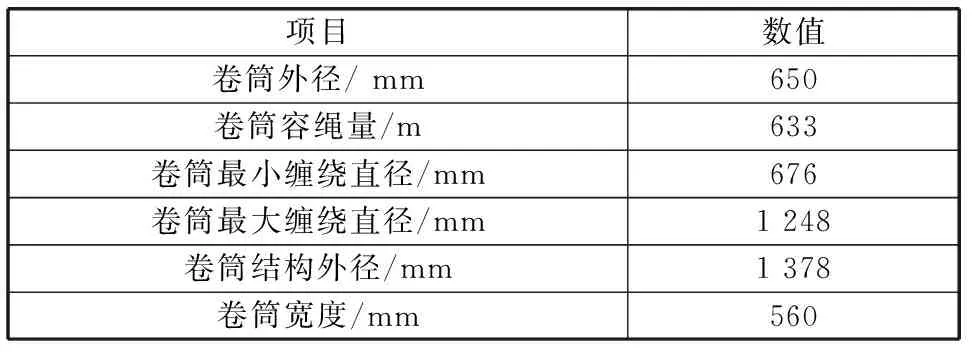

JYC-80型运输绞车卷筒参数见表3。

表3 卷筒结构参数

4 传动系统设计

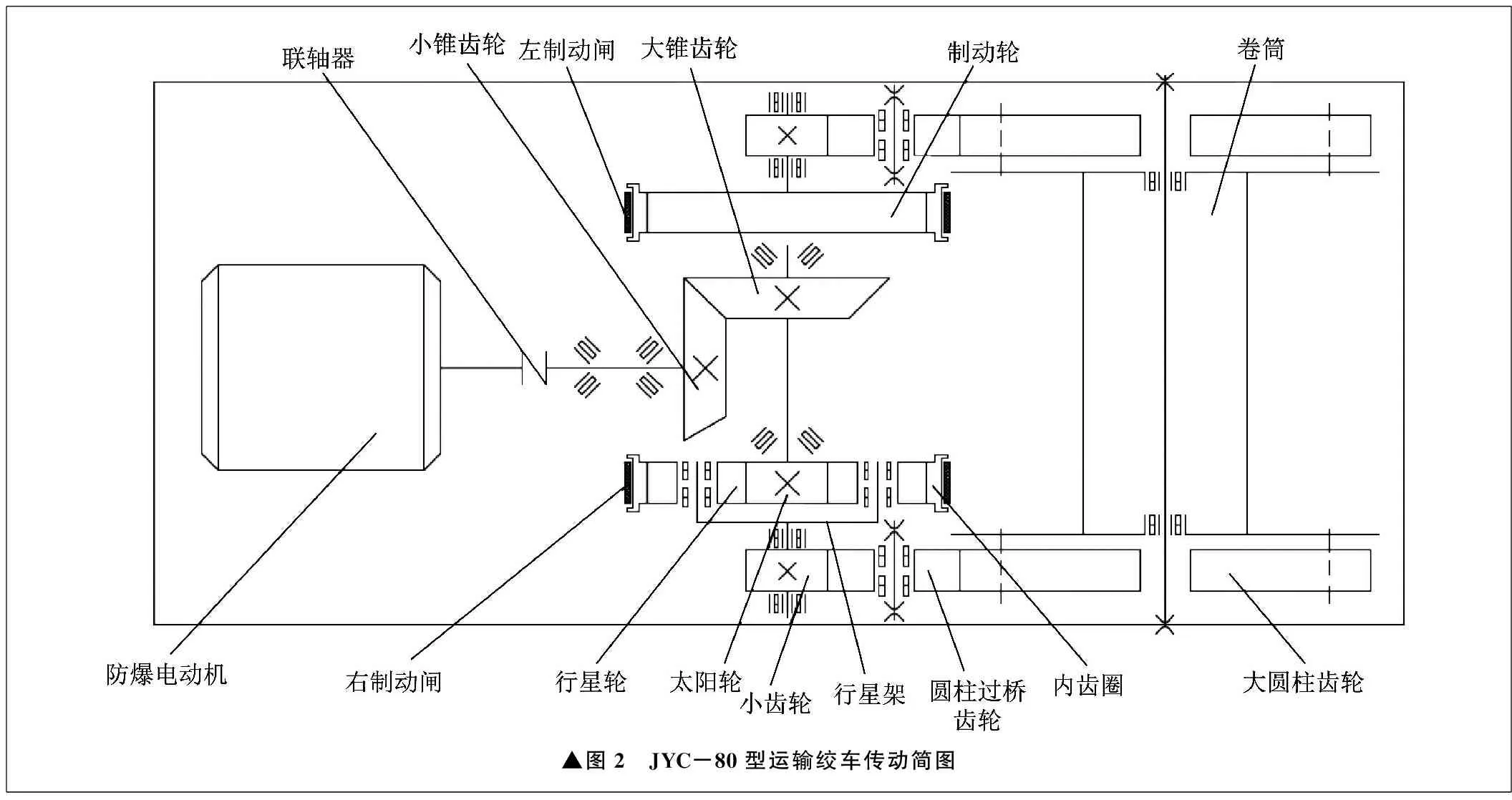

在设计任务确定后,需要从绞车的功能要求出发,分析绞车在井下作业过程的工艺原理,寻求满足设计对象主要功能关系的传动机构原理方案。齿轮传动广泛应用于煤矿机械。锥齿轮传动可以改变传动方向,适用于两轴垂直的场合,这样有利于减小矿用绞车的宽度。由于电动机转速较高,卷筒转速较低,导致总传动比较大。行星齿轮传动可以在保证结构紧凑的同时,实现较大的传动比,能够满足矿用绞车结构紧凑的要求。

JYC-80型运输绞车的传动系统主要包括锥齿轮传动、行星齿轮传动、圆柱齿轮传动,传动简图如图2所示。大圆柱齿轮与卷筒通过螺栓、螺母连接,最终通过圆柱齿轮传动带动卷筒转动。JYC-80型运输绞车的传动系统形成圆锥齿轮传动、行星齿轮软传动、右圆柱过桥齿轮传动、卷筒、左圆柱过桥齿轮传动的传动过程,绞车结构紧凑,外形美观,整体呈长条形对称结构,适合井下狭小的作业空间,而且实现大牵引力、软起动、制动性强等特点。

▲图2 JYC-80型运输绞车传动简图

绞车在工作时,为了保护电机,过载因数λ应不大于1.25,即:

(7)

式中:F为卷筒最外圈牵引力;vmax为卷筒最外圈转速;Pr为电动机额定功率;η为传动系统总效率,为0.76。

于是有:

vmax≤1.25Prη/F

(8)

卷筒的转速n为:

(9)

绞车的总传动比ic为:

ic=nr/n

式中:nr为电动机转速,为980 r/min。

计算得总传动比为32.7。

对于软齿面的闭式齿轮传动,主要失效形式是齿面疲劳点蚀。在设计过程中,从保证轮齿的接触疲劳强度出发来确定齿轮的直径。此时齿数的多少不影响结构尺寸的大小,只影响齿轮的弯曲疲劳强度。由此,在保证具有足够弯曲强度的条件下,齿数可以适当多些,这对增大重合度和减小加工余量都有好处。

对于闭式硬齿面齿轮传动,轮齿折断是主要的失效形式[7]。在设计时,应从满足轮齿弯曲疲劳强度的条件出发,确定齿轮的模数。此时齿数的多少直接影响齿轮的大小和齿轮的接触疲劳强度。为了减小齿轮的结构尺寸,在保证齿轮具有足够大的接触强度的前提下,齿数可以适当少些[8]。

对于开式齿轮传动,主要失效形式是齿面磨损后断齿,一般情况下不会出现齿面疲劳点蚀。所以在设计时,应从满足轮齿弯曲疲劳强度的条件出发,确定齿轮的模数。模数一旦确定,齿数的多少直接影响齿轮结构的大小。

根据上述方法和原则,设计完成后的JYC-80型运输绞车传动参数见表4。

表4 JYC-80型运输绞车传动参数

5 制动系统设计

JYC-80型运输绞车采用手动制动闸和电液制动闸双闸制动。

在手动制动系统设计中,充分利用行星齿轮传动的特点,采用带式制动闸,如图3所示,主要由制动带、螺纹拉杆、闸座、调节螺母、扭矩轴、长力矩板、棘爪、闸杆、拉板、弹簧、手把夹等结构组成。

▲图3 带式制动闸

手动制动系统由左、右制动闸组成,两个制动闸结构相同,安装时不需要区分,卷筒工作与停车时配合使用[9]。卷筒停车时,左制动闸制动,右制动闸放松。卷筒工作时,左制动闸放松,右制动闸抱紧内齿圈[10],运动和转矩由齿轮传动系统逐级传递,卷筒开始工作,这个过程称为软起动。

手动制动系统制动力矩大,安全可靠。为了使同种制动闸用于不同规格的绞车,满足制动力要求,可以选用不同长度的闸杆和长力矩板。另外,绞车的规格不同,减速器下方的空间也有所变化,此时可选择不同长度的螺纹拉杆,通过调节螺母,使螺纹拉杆能够满足正常工作需求。

当运输绞车停止工作或出现紧急情况时,电液制动闸起安全制动作用。

6 总体方案评价

JYC-80型运输绞车主要具有四方面特点。

(1) 采用的传动技术原理简单、可靠。由于采用行星轮传动,使绞车具有软起动、软传动、安全双制动的性能特点。

(2) 整机结构紧凑,呈长条形对称结构布置,更加适用于煤矿井下狭小的作业空间,同时也能进行不同工作地点的自移。

(3) 软起动和手动制动系统的操作灵活、方便、安全、可靠。

(4) 结构简单,工艺可行,生产效率高,成本低,寿命长,维护维修费用低。

7 结束语

笔者从JYC-80型运输绞车的设计要求及任务出发,从总体布局、结构方案、执行系统、传动系统、制动系统等方面进行了总体设计。执行系统主要包括卷筒的设计和钢丝绳的选择计算,传动系统主要由圆锥齿轮传动、行星齿轮传动、圆柱齿轮传动三级传动组成,制动系统为双闸制动,手动制动系统为左、右闸配合操作,安全可靠。从结构特点和技术原理看,JYC-80型运输绞车对煤矿井下环境适应性强,性能参数能够满足煤矿井下各种工况的需求,工艺简单,生产效率高,成本低,寿命长,经济性好。