论从工业4.0到能源互联网

曾乐才

上海电气集团股份有限公司 中央研究院 上海 200070

1 工业4.0与工业互联网

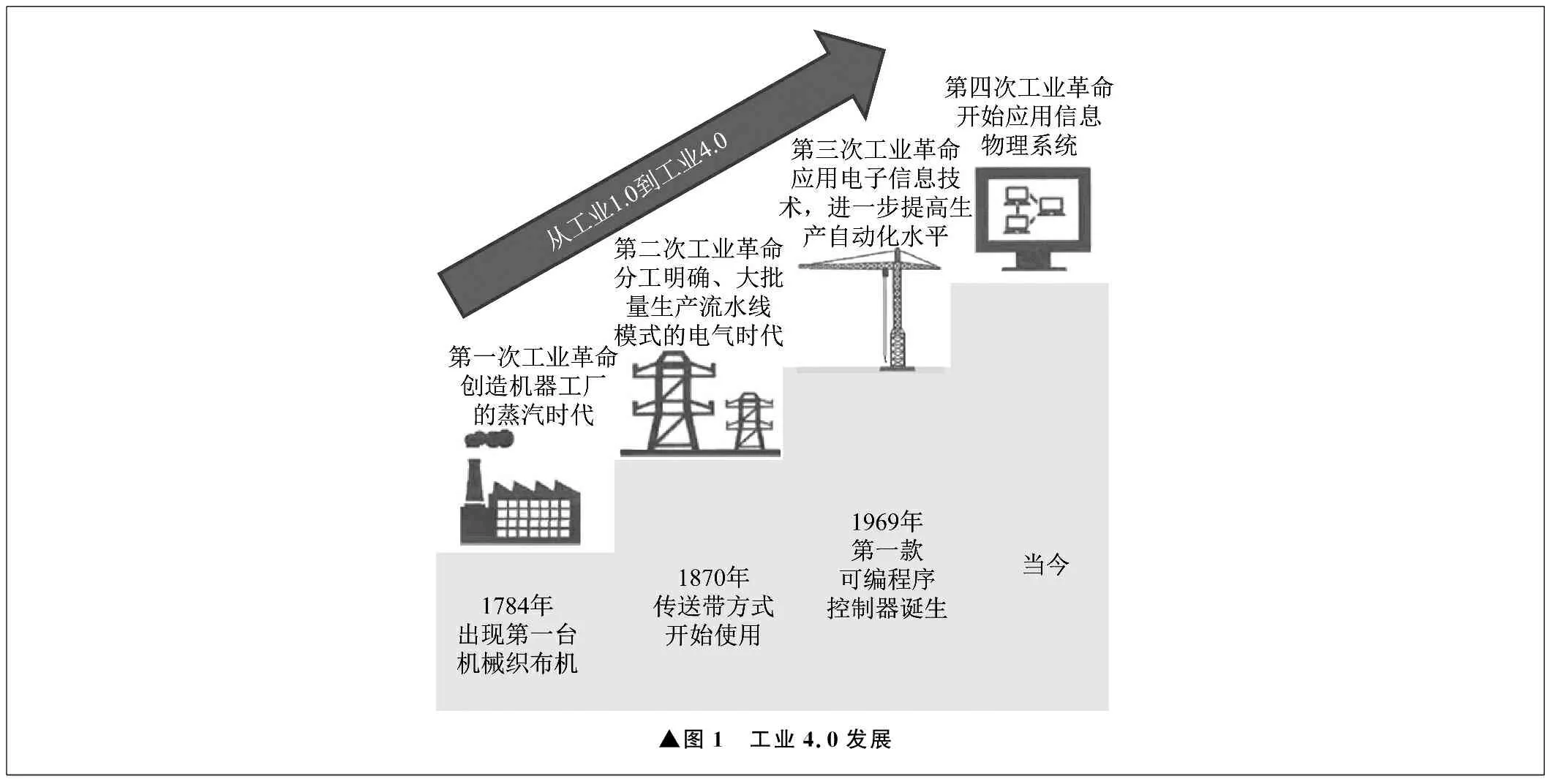

工业4.0被认为是制造业向网络化、智能化发展的第四次工业革命。在技术层面上,工业4.0以信息物理系统(Cyber-Physical System,CPS)为标志,应用物联网、互联网技术,将人、物、服务和流程连接起来,应用于制造业[1]。工业4.0强调制造业的全过程和全方位的资源整合与共享,其本质是信息科技和传统工业的深层次融合[2]。工业4.0发展如图1所示。

▲图1 工业4.0发展

信息物理系统实现产品生产制造管理过程中的信息实时感应、过程动态调节及生产信息综合服务。

工业互联网是连接工业全系统、全产业链、全价值链以支撑工业智能化发展的关键基础设施,是新一代信息技术与制造业深度融合所形成的新业态和应用模式,也是互联网从消费领域向生产领域、从虚拟经济向实体经济拓展的核心载体,其本质是以机器、原材料、控制系统、信息系统、产品及人之间的网络互联为基础,通过对工业数据的全面深度感知、实时传输交换、快速计算处理和高级建模分析,实现智能控制、运营优化等生产组织方式的变革。

多样性价值和复杂性成本之间的矛盾是制造业面对的共性问题。互联网+制造(工业4.0、工业互联网、制造业2025)反映的是全球范围信息经济全面发展的大趋势和工业业态升级的现实需求,它的本质是信息化。互联网+制造的核心有两方面,一方面是智慧化,另一方面是服务化[3]。工业4.0和工业互联网的比较见表1[4]。

表1 工业4.0和工业互联网的比较

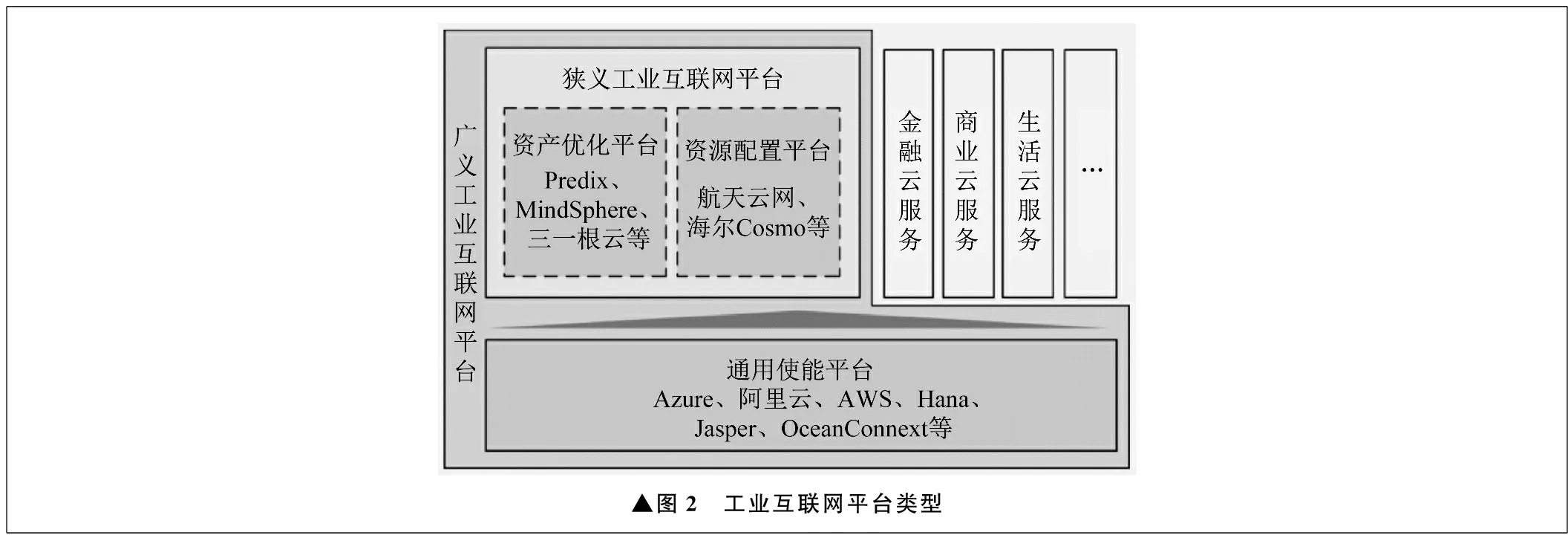

工业互联网平台可以将云计算、物联网,以及大数据的理念、架构、技术融入工业生产,如GE的Predix、西门子的MindSphere等。狭义的工业互联网平台一般可分为两大类。一是资产优化平台,聚焦设备资产的管理与运营,为生产与决策提供智能化服务。二是资源配置平台,聚焦要素资源的组织与调度,提升资源的匹配效率。广义的工业互联网平台除了具备狭义的内容外,还包括通用使能平台。工业互联网平台类型如图2所示[5],主要由信息与通信技术企业提供云计算、物联网、大数据的基础性和通用性服务。侧重云服务数据计算存储的有微软的Azure、SAP的Hana、亚马逊的AWS,以及阿里云、腾讯云等,侧重物联网设备连接管理的则有思科的Jasper、华为的OceanConnect等。此类平台除了为工业互联网提供技术支撑外,还广泛服务于金融、娱乐、生活服务等产业。

▲图2 工业互联网平台类型

工业互联网平台从技术角度看,其本质是一个工业物联网平台,也就是基于云的开放式物联网操作系统。工业互联网平台一般包括应用层(Software as a Service,SaaS)、平台层(Platform as a Service,PaaS)、设施层(Infrastructure as a Service,IaaS)、边缘层。

2 能源互联网与智慧能源

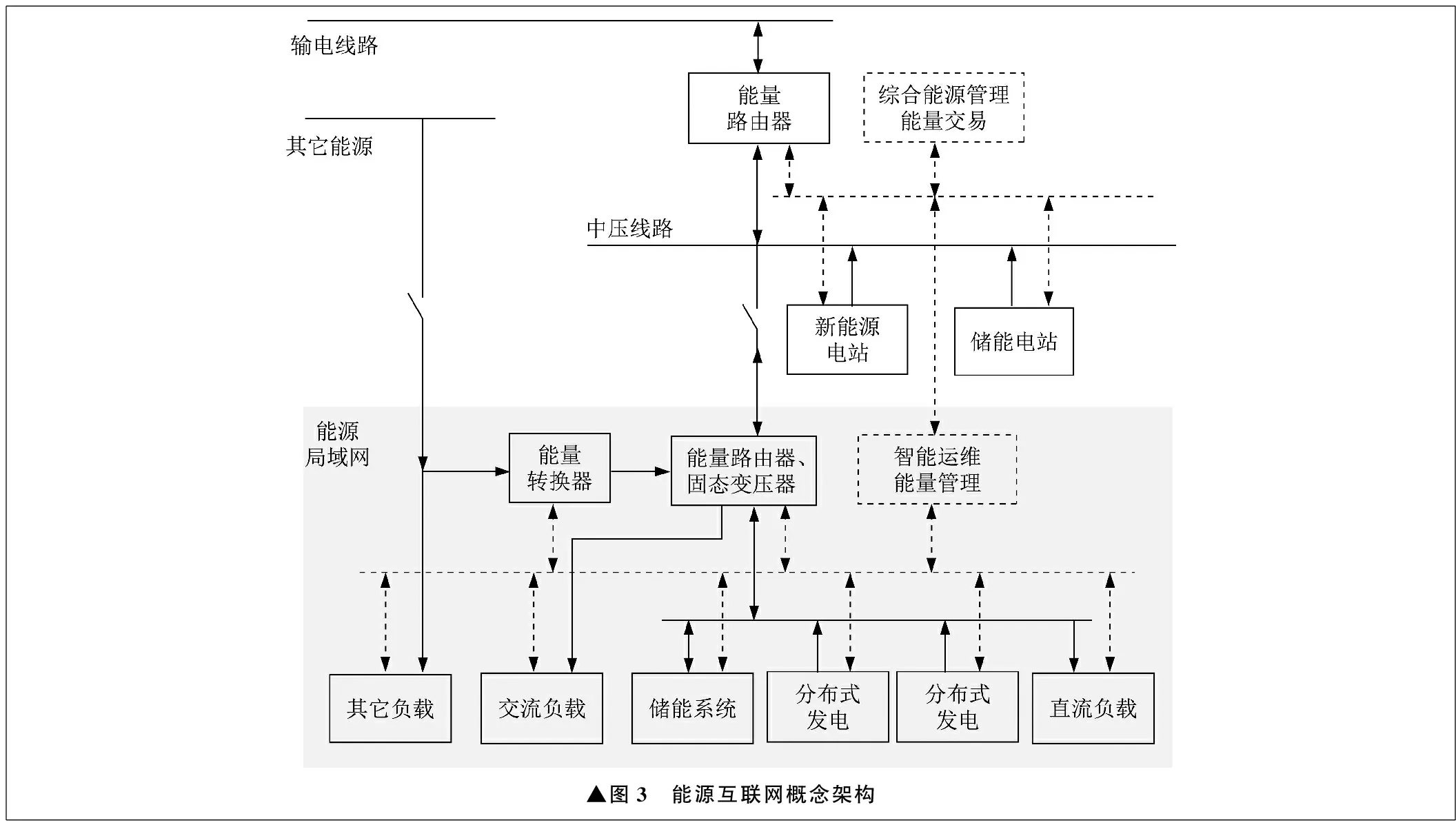

能源互联网的定义为以互联网技术为基础,以电力系统为中心,将电力系统与天然气网络、供热网络,以及工业、交通、建筑系统等紧密耦合[6],横向实现电、气、热、可再生能源等的多源互补,纵向实现源、网、荷、储各环节的高度协调,生产和消费双向互动,集中与分布相结合。能源互联网概念架构如图3所示[7]。

▲图3 能源互联网概念架构

在能源互联网背景下,源包括石油、电力、天然气等多种能源资源,网包括电网、石油管网、供热网等多种资源网络,荷不仅包括电力负荷,还包括用户的多种能源需求,储则主要指能源资源的多种仓储设施及储备方法。

横向多源互补指电力、石油、供热、供气系统等多种能源之间的互补协调,突出强调各类能源之间的可替代性,用户不仅可以在其中任意选择不同的能源,也可自由选择能源资源的取用方式。

纵向源网荷储协调主要指两方面。一是通过多种能量转换技术和信息流、能量流交互技术,实现能源资源的开发利用和资源运输网络、能量传输网络之间的相互协调。二是将用户的多种用能需求统一为一个整体,使电力需求侧管理进一步扩大,成为全能源领域的综合用能管理,将广义需求侧资源在促进清洁能源消纳、保证系统安全稳定运行方面的作用进一步放大。

能源互联网主要特征是开放、互联、对等、分享。能源互联网借鉴了信息互联网的相关特征,但同时也有区别,双方在网络功能、结构、协议、服务、设备、安全、服务对象等方面有类似和不同,见表2[8]。借鉴信息互联网的发展趋势,能源互联网将朝着扁平化、分散式域控制,以及以能量为中心的网络等方向发展。

表2 能源互联网与信息互联网对比

智慧能源是近年来提出的一个新兴概念,也是一个开放式的,并且不断丰富和发展的概念。中国智慧能源产业技术创新战略联盟与国家发展和改革委员会能源研究所等单位发布的《中国智慧能源产业发展报告(2015)》[9]认为,智慧能源是应用互联网和现代通信技术对能源的生产、使用、调度和效率状况进行实时监控、分析,并在大数据、云计算的基础上进行实时监测、报告和优化处理,以达到最佳状态的、开放的、透明的、去中心化和广泛自愿参与的能源综合管理系统。综合智慧能源系统是能源互联网的重要表现形式[10]。

智慧能源的核心在于信息化与自动化的深度融合,为生产者提供智能的供能方案,为用户提供智能的能源服务方案。能源互联互通是以电力系统为核心与纽带,多类型能源网络和交通运输网络高度整合,具有横向多能源体互补、纵向源网荷储协调、能量流与信息流双向流动功能的新型能源供用体系。

泛在物联指任何时间、任何地点、任何人、任何物之间的信息连接和交互。泛在电力物联网如图4所示,这是泛在物联网在电力行业中的具体表现形式和应用场景[11]。

▲图4 泛在电力物联网

泛在电力物联网将电力用户及其设备、电网企业及其设备、发电企业及其设备、供应商及其设备,以及人和物连接起来,产生共享数据,为用户、电网、发电、供应商、政府和社会服务。泛在电力物联网以电网为枢纽,发挥平台和共享作用,为全行业和更多市场主体的发展创造更大机遇,提供价值服务。图4中的坚强智能电网、泛在电力物联网共同构建能源互联网,两者的融合构成了网络化、智能化的信息物理系统。泛在电力物联网不仅是技术的变革,更是管理思维的提升和管理理念的创新,对内的重点是质效提升,对外的重点是融通发展。

微能源网是集能源互联、转化、耦合和存储等功能于一体的小型综合能源供应系统,如图5所示[12]。

▲图5 微能源网

3 信息物理系统及实现方式

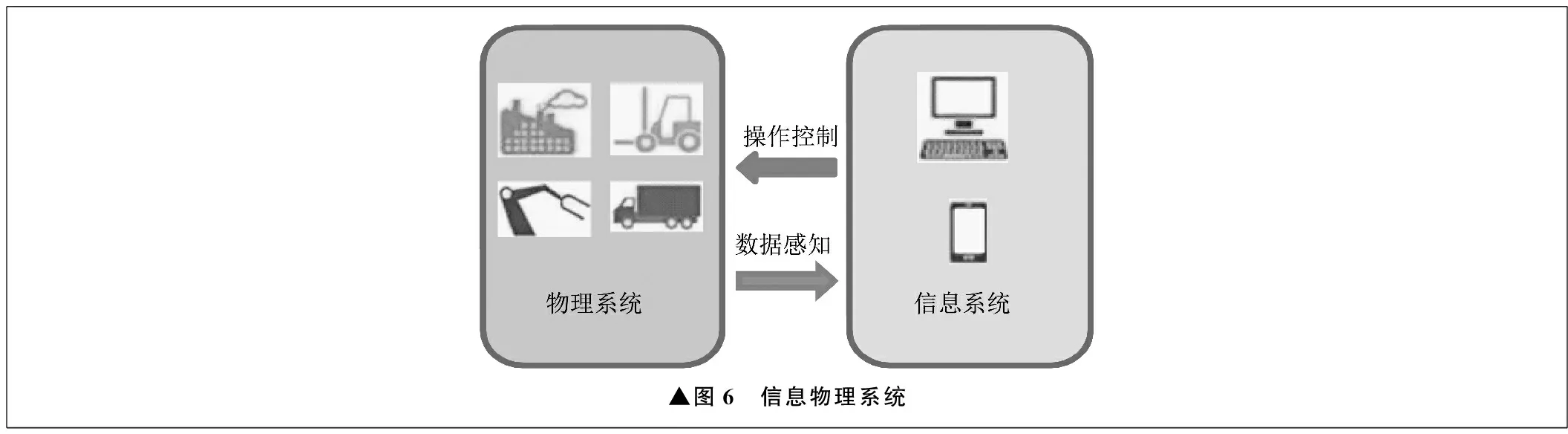

工业4.0的核心技术是信息物理系统,如图6所示。2006年,信息物理系统由美国科学家提出,用以描述复杂产品和系统。作为新一代智能网络控制系统,信息物理系统在环境感知的基础上,通过计算、通信、控制(3C)等关键技术的有机融合与深度协作,实现现实世界与信息世界的协同和实时交互。信息物理系统的3C协同如图7所示[13]。信息物理系统应用于工业系统,可以实现实时感知、动态控制和信息服务等功能[14]。

▲图6 信息物理系统

▲图7 信息物理系统3C协同

信息物理系统最基本的监测与控制功能逻辑单元如图8所示。传感器与执行器是物理和计算世界的接口,控制器根据控制规则来部署监测任务,传感器将感知信息反馈给控制器,作为控制规则算法的输入,经过计算得到控制指令,执行器根据控制指令操控物理对象[15]。信息物理系统的基本结构如图9所示[12]。

▲图8 信息物理系统最基本功能逻辑单元▲图9 信息物理系统基本结构

信息物理系统架构可分为感知层、网络层、认知层、控制层。感知层主要由具有自我感知和执行能力的物理设备组成,如各类传感器、采集器、终端等,感知用户感兴趣的物理环境及属性。网络层的功能是连接物理世界和信息世界,实现数据信息的动态传输和实时网络服务。在信息世界中,认知层对接收的感知数据完成各种计算任务,通过高级建模、分析和推理,更加深入地认识物理世界,并将认知结果传递给控制层。控制层形成智能决策并发布远程指令,控制物理层的设备终端,改造物理世界。

信息物理系统的应用非常广阔,小到智能家居、智能导航和智能机器人,大到工业过程控制、智能交通、航空航天等。基于信息物理系统与能源领域相融合的能源互联网,将实现能源生产、传输、存储、分享的协同联动,重构能源产业价值链的新体系[13]。能源互联网通过感知层、网络层、认知层、控制层的紧密联系,实现了能源生产、传输、存储、分享的协同联动。在能源生产环节中,感知层通过传感网络技术与物联网的不断融合,利用O2O(Online to Offine)理念,发展新能源与可再生能源的接入技术,推动向可再生能源的转型。在能源传输过程中,网络层通过电力技术与信息通信技术的结合,传递能源和数据信息,并对能源传输路径实现动态优化。在能源存储方面,认知层基于云存储的大容量储能技术,存储间歇式能源,催生云能源,通过云计算,推动电力系统仿真技术的发展。在能源分享环节方面,控制层利用智能配电网技术,对在线离线数据、配电网和用户数据等进行集成,实现对系统的监测、保护和配电管理,通过电网调度控制技术,实现可感可控和自我决策,让能源在网络中互联共享。将信息物理系统引入微能源网中,可以更好地实现微能源网之间及微能源网内部多能源之间的耦合互动。

微能源网信息物理系统构架可以简单分为三层:物理层、网络层、控制应用层。其中,物理层是系统的基础和依托,也是系统构架的最底层,由能源网络及其监测设备、传感器、执行器等物理组件构成[12]。

美国辛辛那提大学李杰教授提出一个在工业4.0环境下的信息物理系统五层构建模式,连接层进行高效和可靠的采集数据,转换层进行信息内知识的挖掘,网络层进行网络化的内容管理,认知层进行信息识别和决策,配置执行层进行命令传达和执行[16]。

工业4.0和工业互联网的建设需要着力突破信息物理系统的瓶颈技术与信息安全关键技术,努力打造两化融合战略的坚实基础。此外,标准化建设要先行,工业4.0已制定并发布了标准化路线图,而工业互联网联盟的成立,主要目标之一就是推动所有标准的兼容,发展出一个通用蓝图,使不同厂商设备之间可以实现共享和传输数据,进而加快物理世界与网络世界的融合[4]。

4 数字孪生及应用

数字孪生(Digital Twin,DT)充分利用物理模型、传感器更新、运行历史等数据,集成多学科、多物理量、多尺度、多概率的仿真过程,在虚拟空间中完成映射,从而反映相对应的实体装备全生命周期过程。

数字孪生是智能制造系统的基础,包括产品数字孪生、生产工艺流程数字孪生、设备数字孪生。数字孪生模型具有模块化、自治性和连接性的特点,可以从测试、开发、工艺及运维等角度,打破现实与虚拟之间的屏障,实现产品全生命周期内生产、管理、连接的高度数字化及模块化。

产品数字孪生指产品物理实体的工作进展和工作状态在虚拟空间的全要素重建及数字化映射,是一个集成的多物理、多尺度、超写实、动态概率仿真模型,可用来模拟、监控、诊断、预测、控制产品物理实体在现实环境中的形成过程、状态和行为。基于产品设计阶段生成的产品模型,在随后的产品制造和产品服务阶段,通过与产品物理实体之间的数据和信息交互,不断提高自身的完整性和精确度,最终完成对产品物理实体的完全和精确描述。产品数字孪生是由目标、实现方式、数据组成、作用而组成的一个复杂体系,数字孪生将成为产品全生命周期和全价值链的数据中心。产品数字孪生的体系结构如图10所示[17]。

▲图10 产品数字孪生体系结构▲图11 数字孪生驱动的故障预测与健康管理

目前数字孪生的研究还处于初级阶段。如何通过在虚拟世界中全面映射实际产品的全生命周期过程,如何打通产品研制的数据流,确保模型与数据的唯一性,如何通过在运行维护过程中与信息物理的融合,实现基于数字孪生的产品运维,都需要研究。由此,提高面向产品全生命周期过程的感知反馈、精确控制、精准执行的能力,最终通过不断迭代使数字孪生无限趋近物理实体[18]。

随着数字孪生技术的发展,基于数字孪生的产品设计、虚拟样机、车间快速设计、工艺规划、车间生产调度优化、生产物流精准配送、车间装备智能控制、装配、测试与检测、制造能耗管理、产品质量分析与追溯、故障预测与健康管理、产品服务系统等方面都将逐步应用数字孪生。

数字孪生驱动的故障预测与健康管理(Prognostics and Health Management,PHM)如图11所示。物理设备实时感知运行状态与获取环境数据,虚拟设备在孪生数据的驱动下与物理设备同步运行,并产生设备评估、故障预测、维修验证等数据。融合物理设备、虚拟设备的实时数据和现有孪生数据,根据需求精准调用与执行故障预测与健康管理服务,可保证物理设备的健康运行[19]。

数字孪生驱动的产品服务系统(Product-Service System,PSS)是一种向消费者提供不同物理产品和服务组合的价值提供系统。产品服务系统在数字孪生的支撑下,通过不同产品服务组合的智能分析决策、快速个性化配置、过程体验与快速供给等,实现资源的优化配置与融合,有效支持复杂产品与服务生命周期的智能决策提供、快速供给、智能服务、价值与环境分析等。

信息物理系统和数字孪生都涉及物理世界和信息世界,但两者并不完全相同。对于信息世界,信息物理系统和数字孪生各有侧重点,数字孪生侧重于虚拟模型,为一对一映射,而信息物理系统更强调3C功能,映射关系为一对多。借助虚拟模型,数字孪生提供了更加直观和有效的手段,可以补充和丰富信息物理系统的组成和功能,因此可将数字孪生视为构建和实现信息物理系统的必要基础,两者各层次结构的对比如图12所示[20]。

▲图12 信息物理系统与数字孪生对比

5 结束语

互联网+是全球范围内信息化经济发展的一个大趋势,互联网+制造、互联网+能源等在国内外已经成为热点,反映制造业、能源领域等与信息化融合的内在需求,如何推进实现深度融合是相关参与者面临的共性课题。

未来全球产业将朝着数字化、网络化、智能化方向发展,将形成以智能设备、智能分析、智能决策、智慧服务、高效低耗为特征的产业生态体系。我国需要重点突破四个方面的发展瓶颈。一是加强顶层设计,制定统一的数据格式、设备接口等标准,为全行业跨领域实现低成本高效率的互联互通奠定坚实基础。二是加快发展具有自主知识产权的高端传感器、工业控制系统等智能设备与软件,为建立起安全可靠的信息物理系统奠定坚实基础。三是集中突破高端芯片、操作系统等信息通信产业核心关键产品,为信息与网络安全保障能力的提升奠定坚实基础。四是开发高级智能的数据挖掘软件,打通产业与消费的供需渠道,为数据安全与数据价值挖掘奠定坚实基础[4]。