冲击式夯实机机架结构分析与优化

卜 匀 张宏光

唐山学院河北省智能装备数字化设计及过程仿真重点实验室 河北唐山 063000

1 分析与优化背景

近年来,我国大力发展基础建设。在土方基础夯实工程中,夯实作业有效提高了致密性发生变化的土体强度,降低沉降量,满足工程要求。其中,路面机械夯实技术凭借效率高、压实强度大、铺层厚度深等特点,得到了迅猛发展。许多知名的压路机生产企业,已经开发出多种型号的冲击式夯实机,如YP25、YP30、YP32、XG62513C等,都被广泛应用于高速公路路基挖方、铁路建设、机场跑道施工、水库堤坝防渗处理等领域[1]。在理论研究中,兰吉光[2]基于ANSYS有限元软件研究瞬态冲击力作用下夯实轮结构变化情况,为夯实轮的设计及优化提供参考。史富増[3]在建立冲击压路机虚拟样机的基础上,应用ADAMS软件进行模拟动力学分析,对牵引减振原理进行深入研究,降低牵引机疲劳对冲击机的伤害。安全稳定的机架是夯实机的支撑结构,机架采用钢板焊接而成,结构尺寸大,为满足强度要求,减小机架质量是冲击式夯实机机架结构研究的重点。笔者对冲击式夯实机机架进行结构分析与优化[4-12]。

2 冲击式夯实机工作过程

冲击式夯实机由牵引车和夯实机装置两个部分组成。夯实机装置结构如图1所示,由机架、夯实轮、前后轮组、牵引机构、减振机构、牵引转向机构组成。机架是夯实机装置的骨架。夯实轮是夯实机装置的核心部件,对工作效率起决定性作用。牵引机构由连杆、作用摆臂、夯实轮轴等组成,牵引轮体运动,对轮体的运行有导向作用。减振机构可以缓解冲击力对车轮轴承的冲击,稳定车体。牵引转向机构将夯实机装置及牵引车连接在一起。施工作业时,牵引车连接夯实机装置,拖动前后轮组,带动夯实轮转动,利用夯实轮自身的质量和前进时的动力对地面进行冲击。冲击后夯实轮的平缓弧形面对地面实施连续均匀碾压,使地基变得均匀致密。夯实轮一个运动周期连续对地基进行三次冲击及碾压。在冲击式夯实机转场和施工作业中,机架具有定位和支撑的关键作用,且均承受大载荷。机架结构性能优劣对冲击式夯实机工作的正常进行至关重要,所以对机架的研究具有现实意义。

▲图1 夯实机装置结构

冲击式夯实机的主要技术参数中,冲击能量为25 kJ,工作速度为6 km/h~10 km/h,冲击频率每分钟为55~90次。夯实轮结构形式为三边弧形结构,质心高度为780~980mm,牵引车功率不低于162 kW,夯实轮宽度为800 mm。

3 机架结构分析

为满足夯实轮的运动,机架采用弧形设计,钢板采用焊接结构。机架结构如图2所示。机架安装在前后轮组上,用于提升夯实轮,同时对其它部件有定位作用。机架前端设置牵引转向机构,经牵引弹簧与牵引车连接。

▲图2 机架结构

3.1 静载

应用SolidWorks软件进行实体建模,导入ANSYS Workbench软件静力学模块进行前处理。机架材料为Q235钢,材料的弹性模量为2.08×1011Pa,泊松比为0.277,密度为7 850 kg/m3。使用六面体进行网格划分,设置网格尺寸为40 mm,由此得到网格节点数为77 296,单元数为18 995。

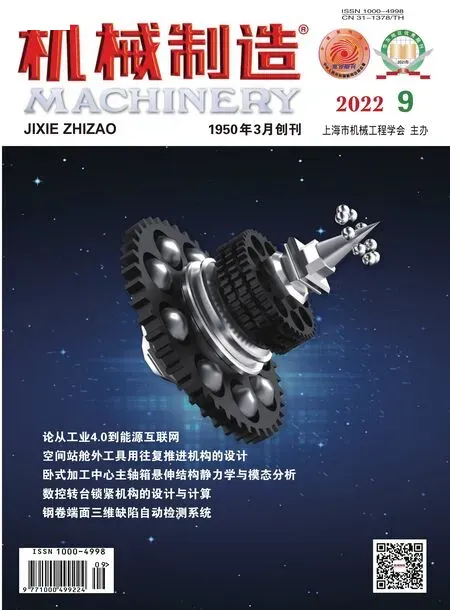

转场过程中夯实轮静止,夯实轮主要受钢丝绳吊装方向的力,忽略连接摆臂方向的力,机架受夯实轮的重力作用。根据实际安装与使用情况,约束机架底面Y方向位移。夯实轮质量共约13 t,对顶部两个连接孔各施加向下的65 000 N约束载荷。对机架进行有限元分析,得到静载时机架等效应力云图和变形云图,分别如图3、图4所示。

▲图3 静载时机架等效应力云图

▲图4 静载时机架变形云图

由等效应力分析结果可得,机架在提升夯实轮时,最大应力约为31 MPa,应力集中出现在顶部连接孔位置,等效应力远小于机架材料Q235钢的许用应力,安全因数约为7.6,具有极大的强度储备,说明机架符合设计要求。由图4可见,最大变形出现在机架顶部中间弧面上,约为0.26 mm。变形沿着两侧逐渐减小,且整个变形云图具有一定的对称性。

3.2 冲击工况

做如下假设:① 冲击式夯实机作业过程中处于匀速运动,牵引机速度变化对夯实轮运动的影响忽略不计;② 夯实轮为刚体;③ 被压实材料平滑,在压实过程中对夯实轮不产生附加力的影响;④ 在运动过程中,夯实轮与被压实材料只发生滚动摩擦;⑤ 忽视运动过程中轴承摩擦的影响。

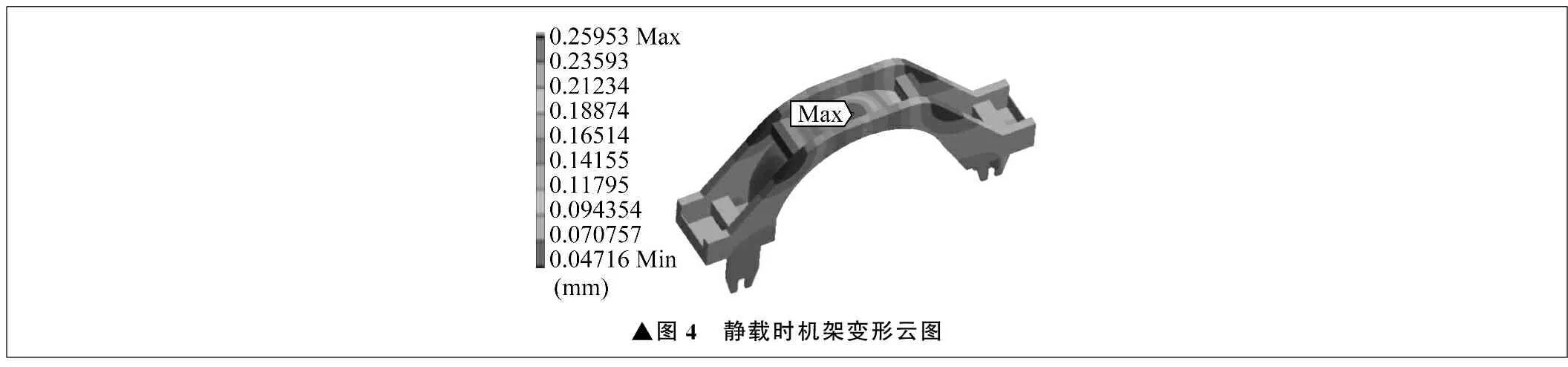

机架夯实土壤时,机架受到夯实轮的冲击力。夯实轮冲击地面时产生极大的冲击力,同时地面会通过夯实轮和连杆将力反弹至机架,对机架造成影响。为保证机架良好的工作状态,以夯实轮冲击地面为工况,对机架进行受力分析。机架简化模型如图5,受力简图如图6所示。

▲图5 机架简化模型▲图6 机架受力简图

图6中,F为冲击力,冲击地面时会通过连杆以反作用力F1、F2反弹至机架。机架对称分布,有四根连杆与机架相连接,因此F1与F2大小相同,夹角约为120。

结合冲量定理对冲击力进行求解:

(1)

式中:L为夯实轮与地面接触两点间的距离;Δt为作用时间;M为总转矩;J为转动惯量;w1、w2分别为冲击前和冲击后的角速度。

假设夯击黏性松土作用时间为0.023 s,在牵引车速度为2.8 m/s时,求得冲击力为3.59×106N。

受力分析后,可以得出连杆传递至机架的力约为1.795×106N,即F1与F2均为1.795×106N。

夯实轮冲击土壤,土壤又将反作用力传递至机架,将横梁与机架的接触面设置为印记面,在印记面上施加1.795×106N的冲击力,约束机架底部后轮叉板Y方向自由度,约束机架X方向自由度,约束机架前后端Z向自由度。

运行求解,得到冲击工况下机架等效应力云图和变形云图,分别如图7、图8所示。

▲图7 冲击工况下机架等效应力云图▲图8 冲击工况下机架变形云图

由图7可知,在夯实轮冲击地面时,机架最大应力位于机架侧板弧形斜面与矩形底面相交位置处,达到217.83 MPa。Q235钢的许用应力,机架的安全因数约为1.08。由于机架需要长期负荷使用,因此安全因数较小。若选用Q345钢,则计算得安全因数为1.6,能够长期使用。由图8可知最大变形约为0.65 mm,位于机架右侧顶部中间弧面上。

4 拓扑优化

在ANSYS Workbench软件中进行拓扑优化设置,对机架的材料参数、载荷、约束保留,根据机架实际使用情况及零件装配情况,在软件中设置机架需要保留的区域及需要去除的优化区域,将保留原材料50%质量作为优化目标,对需要的部分保留,得到静载时和冲击工况下机架优化设置,分别如图9、图10所示。图中浅色区域为保留部分,深色区域为优化部分。

▲图9 静载时机架优化设置▲图10 冲击工况下机架优化设置

静载时和冲击下工况机架优化结果分别如图11、图12所示。

▲图11 静载时机架优化结果▲图12 冲击工况下机架优化结果

通过优化,达到满足强度要求同时又减轻质量的目的,节省材料,降低成本。

拓扑优化后将结果导入ANSYS Workbench软件进行验证。机架优化后模型如图13所示,此时机架质量为2 998.7 kg,优化前机架质量为3 942.1 kg,通过对比可得优化后机架质量减小约24%。

▲图13 优化后机架模型

优化后机架质量减小,达到优化效果。为确认机架强度是否能够满足工作要求,需要进一步分析验证。应用ANSYS Workbench软件进行后处理仿真,以验证优化结果的正确性。

优化后静载时机架等效应力云图和变形云图分别如图14、图15所示。由图14、图15可知,优化后最大应力位置由原来的吊孔处向顶部椭圆孔处转移,并且由31.11 MPa增大至39.42 MPa。最大变形量由原来的0.26 mm增大至0.39 mm,因选用Q345钢,故安全因数约为8.8。

▲图14 优化后静载时机架等效应力云图▲图15 优化后静载时机架变形云图

优化后冲击工况下机架等效应力云图和变形云图分别如图16、图17所示。由图16、图17可知,优化后最大应力位置并没有发生改变,值由217.83 MPa增大至259.89 MPa,增大约19%。最大变形量由原来的0.65 mm增大至0.85 mm,因选用Q345钢,故安全因数约为1.44。此时模型整体质量与原质量相比,减小约24%。综合考虑优化前后的最大等效应力、最大变形及质量的变化,优化后机架既达到了强度要求,又减小了整体的质量。

▲图16 优化后冲击工况下机架等效应力云图▲图17 优化后冲击工况下机架变形云图

5 结束语

应用ANSYS Workbench有限元分析软件对冲击式夯实机机架在静载时和冲击工况下进行应力、应变分析。冲击工况下,材料为Q235钢时,机架安全因数较小。更换材料Q345钢后,安全因数增大。进行拓扑优化处理,使机架受力均匀,合理去材。进行优化后机架应力、应变分析,冲击工况下Q345钢的安全因数达到约1.44,机架强度满足要求,质量减小约24%。