基于传递函数法的吸声系数测试系统设计与实现

姚广春,代 阳,马训鸣,高 兴

(西安工程大学机电工程学院,陕西西安 710600)

0 引言

吸声材料在工业和建筑噪声控制中应用广泛,目前对于吸声材料的性能测试方法主要有混响室法、驻波比法和传递函数法。混响室法测试简单,但在测试环境和样品面积上具有很高的要求,驻波比法测试原理简单,但测量操作过程复杂,人工误差较大。传递函数法通过测量2个传声器位置的声压,进而计算复传递函数,以此确定反射系数,最后得到材料的吸声系数,弥补了混响室法和驻波比法的缺点[1-2]。小样品的吸声测量主要使用实验室的声阻抗管方法,但是目前商业声阻抗管存在成本高,测试样品尺寸和种类存在局限性等缺点[3],本文根据ISO 10534-2和ASTM E1050标准,针对实验室中的吸声测试设计了基于低成本传递函数法的测试系统,对于实验室环境或教学中进行吸声测试具有重要意义。

1 传递函数法测量原理

传递函数法的测试原理如图1所示,根据阻抗管上传声器1和2所测声压,利用已知两传声器的间距l和到样品材料的距离d,计算二者之间的传递函数,确定法向入射因数,从而得到样品材料的吸声系数[4]。

图1 阻抗管原理图

令入射声压pi和反射声压pr分别为:

pi=Piejk0x

(1)

pr=Pre-jk0x

(2)

式中:pi为基准面(x=0)上Pi的幅值;pr为基准面(x=0)上Pr的幅值;k0为复波数。

2个传声器位置上的声压P1和P2分别为

P1=Piejk0(l+d)+Pre-jk0(l+d)

(3)

P2=Piejk0d+Pre-jk0d

(4)

入射波的传递函数HI和反射波的传递函数HR为:

(5)

(6)

由于Pr=rPi(r为法向反射因数),因此总声场的传递函数为

(7)

根据H12、HI和HR的表达式,可以求出声反射因数r的表达式:

(8)

通过求得式(8)中的变量H12、l、d和k0,可以求出声反射因数r。根据吸声系数的定义,法向入射吸声系数α为平面波进入试件表面的声功率与入射声功率的比值[5]。从而求得法向入射吸声系数的表达式为

α=1-|r|2

(9)

2 阻抗管吸声系数测量系统设计

根据传递函数法的原理,阻抗管吸声系数测量系统需要设计满足尺寸要求的声管,并在管内产生不同频率的平面波,采集传声器双通道的声压,根据传递函数计算吸声系数。声阻抗管测试系统包括阻抗管主体模块、声源激励模块、声压传感模块、数据采集模数转换和数模转换模块、上位机模块,如图2所示。

图2 系统组成图

将被测样品安装到阻抗管中,声阻抗管标准安装后进行样品的测试。首先在上位机LabVIEW软件中生成高精度激励信号,通过数据采集卡DA功能和信号放大电路驱动声源发射声波,然后声音传感器采集声信号后经过信号调理板和采集卡AD模块,将数据传输到上位机,最后通过LabVIEW和MATLAB软件进行数据显示、存储和结果计算,将计算得到的吸声系数在上位机进行显示。

2.1 硬件设计

2.1.1 阻抗管主体模块

阻抗管采用亚克板型材制作厚度10 mm、内径分别为30 mm和100 mm的圆形管,扬声器放置在管的一端作为声源,试样安装在另一端的刚性背衬上。所有测试样品均以相同的管直径切割,以尽可能确保所有实验中的边界条件相同。此外,使用橡胶密封圈将声源筒和试件筒固定和定向到位,防止声音泄漏和试样压缩。声波由扬声器产生,并在管内平面传播[6-7],如图3所示。

图3 系统3D组成图

2.1.2 声源激励模块

为了驱动扬声器发射声源信号,需要使用功率放大器对激励信号进行放大。如图4所示,采用PAM8406芯片,使用过程中采用左声道进行声源信号输出,芯片在大功率的D类模式下设计无滤波器结构差分输出可直接驱动扬声器,具有高信噪比的特性,满足测试需求。

2.1.3 声压传感模块

声压测量采用2个MPA416型传声器,其频率响应为20~20 kHz,开路灵敏度(mV/Pa,±2 dB)为50,满足测试要求。通过采集卡产生测试激励信号,之后经过功率放大模块输出驱动扬声器发声,2个传声器通过信号处理模块与采集卡USB-6211相连,最后将数据传输至计算机进行分析。

传声器供电部分如图5所示,通过调节与LM334芯片并联的R5电阻值至33 Ω输出24~30 V电压、4 mA电流作为传声器供电模块。信号处理如图6所示,使用以仪表放大器AD620AN为核心,结合两级运算放大器NE5532P组成信号处理电路。为滤除器件的电压波动噪声和传感器本身噪声信号,设计截止频率为0.2 Hz的高通滤波器,采用低温度系数的精密电阻,以保证滤波精度。为消除电源的纹波干扰,对外接电源并联退耦电容。

图4 功率放大电路

图5 传声器供电电路

图6 信号处理电路

2.1.4 数据采集AD和DA模块

数据采集模块使用NI采集卡USB-6211,该采集卡是一款USB总线供电M系列多功能DAQ模块,该模块提供了8路差分模拟输入,2路模拟输出,250 kS/s输出信号更新率和单通道采样率,满足了测试系统的高精度模拟激励信号输出和差分数据采集需求,通过NI的DAQmx仪器驱动函数即可快速完成数据采集功能。

2.2 软件设计

吸声系数测量系统软件设计功能主要包括:激励信号发生、双通道声信号采集、参数设置、吸声系数计算及保存等。整体软件采用LabVIEW进行编写,吸声系数计算模块采用LabVIEW和MATLAB联合编程[8]。

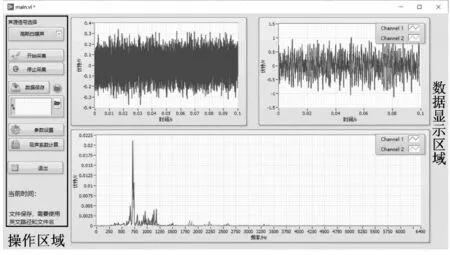

LabVIEW程序主要分为3部分,分别是激励信号生成、数据显示和保存、吸声系数计算。软件界面如图7所示。

图7 软件界面

由图7可知,软件界面主要分为两部分,左侧为操作区域,主要实现选择激励信号类型、开始/停止采集、参数设置和吸声系数计算等功能,右侧为波形显示区域,主要实现激励信号、双通道声信号时域波形和频域波形显示等功能。

系统软件流程图如图8所示,测量软件启动后,用户可根据需求选择激励信号类型,包括单频信号、高斯白噪声和扫频信号。参数设置界面,根据实际硬件及试验要求进行相应参数设置,产生不同激励信号进行测试,测试过程中,通过数据采集卡的DA输出激励信号[9-11]。

图8 系统软件流程图

当声源激励模块发射声波信号时,开始执行数据采集任务,将采集的数据在波形框图中显示并存储在设定的路径下,根据GB/T 18696.2测试标准,需要交换传声器位置,用以校准传递函数。测量完成后停止采集,打开吸声系数计算界面,通过LabVIEW和MATLAB联合编程实现基于传递函数法的吸声系数测量,计算的吸声系数结果在LabVIEW主界面显示并保存为Excel格式,以便后续的分析处理。

3 测试结果

为了验证测试系统的结果准确性,选取了小管(30 mm),在室温(25 ℃)的实验室条件下进行对比实验。分别在3种不同的激励信号下,测试标准海绵样品的吸声系数,与B&K声学测试系统的结果进行对比,图9为本文设计测试系统在500~6 400 Hz内通过3种激励信号下与B&K测试系统结果对比。结果表明:本系统与商用测试系统测量平均误差为0.04,最大误差为0.09,发生在500 Hz频率点。

图9 3种激励信号测试结果对比

图10 不同厚度海绵测试结果对比图

采用设计的声管测试系统对不同厚度的同一海绵样品的吸声系数进行测试对比,测试结果如图10所示。通过测试数据对比,厚度不同的海绵样品与吸声系数的变化呈现以下规律:

(1)随着海绵厚度的增加,整体的吸声性能提升;(2)在整体吸声性能提升的同时,吸收峰从高频向中低频移动。

4 误差来源分析

为了准确评价声管在不同频率段的测试精度,计算了3种激励信号下的测试结果与B&K测试结果的误差,如图11所示。低成本阻抗管测试系统与标准系统测试误差在0.1之内,且单频信号和高斯白噪声的整体误差要小于扫频信号,因此在实验中推荐使用这2种信号作为测试信号源。

图11 不同激励信号测试误差

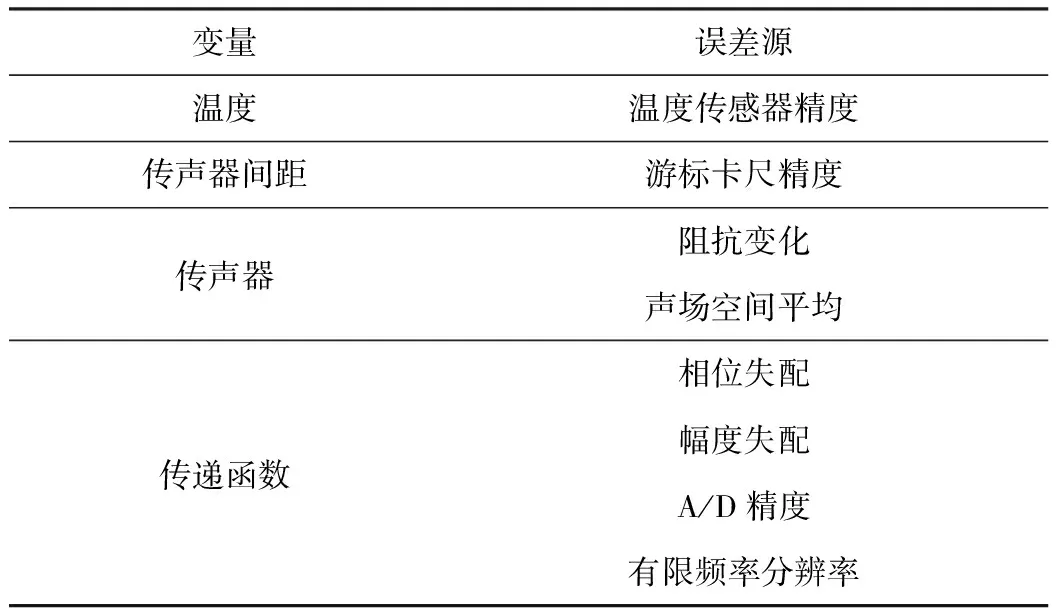

对于低成本阻抗管测试系统,分析了制造和测试过程影响测试精度的潜在误差源,主要的误差源包括温度、传感器间距、传声器和传递函数,各部分的影响关系,如表1所示。

表1 测试变量误差分析

结合以上误差分析,在测试中需要注意:

(1)声源筒和试件筒标准对接装配,橡皮圈密封,减小密封误差;(2)校准传递函数时,关闭信号处理模块,保持传声器交换前后位置相同,减小传递函数误差。

5 结束语

本文根据ISO 10534-2和GB/T 18696.2标准设计了低成本吸声系数测试系统,从系统结构、硬件设计、软件联合等设计环节进行了介绍。测试了标准海绵样品的吸声系数,与商用声管测试系统结果的平均误差在0.1以内,同时测量了厚度不同的海绵样品,测试结果符合吸声系数测试要求。未来可以在此基础上定制设计织物类型样品或者方形截面样品的声管测试结构,在实验室环境下的吸声材料样品测试具备很好的应用前景。