混合砂比例对混凝土性能的影响

王恩涛WANG En-tao

(辽宁省交通运输事业发展中心,沈阳 110005)

0 引言

随着我国社会经济的不断发展,基础建筑设施的数量和规模在逐年增加,据不完全统计,全国每年需要消耗建筑用砂约50亿立方米左右。目前,天然砂仍是我国大部分地区的主要建设用砂。天然砂是一种不可再生资源。大量开采,已经导致了不少地区天然砂资源逐渐减少,甚至被消耗殆尽,也造成了自然生态环境的破坏。天然砂日渐尖锐的供需矛盾,导致天然砂价格逐年上涨,建设成本逐年提高,同时,天然砂的材料质量也越来越不理想,导致混凝土质量极不稳定。目前,全国各地区均在试探采用机制砂代替河砂。机制砂因颗粒粗糙、棱角性多、裂隙多的材料特性,导致混凝土出现泌水、流动性差、硬化混凝土外观质量不好,抗裂性能不佳等问题。在河砂中掺入适量比例机制砂可有效解决混凝土的各项问题,因此有必要对混合砂比例对混凝土性能影响展开研究。

1 试验部分

1.1 试验方案

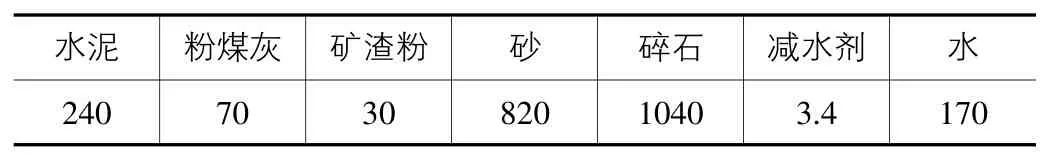

为进一步分析混合砂比例对混凝土性能的影响,通过固定基础配合比,保持配合比中水、水泥、粉煤灰、矿渣粉、碎石、减水剂、水规格型号及数量基本保持不变,砂的质量保持不变,变换混合砂比例,测试各配合比混凝土的工作性能及抗压强度,从而根据试验结果的变化及趋势来分析混合砂比例对混凝土性能的影响。混合砂的比例按25%间隙控制,分别选取100%,75%,50%,25%和0%比例进行混凝土拌制。基础配合比选取了常规的C25混凝土配合比,水胶比为0.50,砂率为44%,每立方米材料用量如表1所示。混合砂比例设定为5种,编号为D100、D75、D50、D25、D0,分别代表机制砂占混合砂比例的100%,75%,50%,25%和0%。

表1 基础配合比kg/m3

1.1.1 混凝土拌合物的测试

机制砂粒型的棱角性,导致其配制出的混凝土和易性差,因而保水性差、泌水性高、粘聚性较差。大量的研究表明机制砂混凝土存在的主要问题是和易性较差,从而影响了硬化后的强度和耐久性。因此机制砂混凝土的和易性研究的根本,通过一定的技术措施获得和易性良好的混凝土,不仅能提高施工的速度和质量,而且硬化后能获得良好的力学性能和耐久性。棍度:按插捣混凝土拌合物时的难易程度评定。分“上”、“中”、“下”三级。“上”表示插捣容易;“中”表示插捣时稍有石子阻滞的感觉;“下”表示很难插捣。含砂情况:按拌合物外观含砂多少而评定,分“多”、“中”、“少”三级。“多”表示用镘刀摸拌合物表面时,一两次即可使拌合物表面平整无蜂窝;“中”表示抹五、六次才可使表面平整无蜂窝;“少”表示抹面困难,不易抹平,有空隙及石子外露等现象。粘聚性:观测拌合物各组分互相粘聚情况。评定方法是用捣棒在已坍落的混凝土椎体侧面轻打,如椎体在轻打后逐渐下沉,表示粘聚性良好;如椎体突然倒坍、部分崩裂或发生石子离析现象,即表示粘聚性不好。保水性:指水分从拌合物中析出情况,分“多量”、“少量”、“无”三级评定。“多量”表示提起坍落筒后,有较多水分从底部析出;“少量”表示提起坍落筒后,有少量水分从底部析出;“无”表示提起坍落筒后,没有水分从底部析出。

1.1.2 混凝土抗压强度的测试

①试件制备和养护。

试件成型后,用湿布覆盖表面(或其他保持湿度办法),在室温20℃±5℃、相对湿度大于50%的情况下,静放一个到两个昼夜,然后拆模并作第一次外观检查、编号。对有缺陷的试件除去,或加工补平。

②将完好试件放入标准养护室进行养护,标准养护室温度为20℃±2℃,相对湿度在95%以上,试件宜放在铁架或木架上,间距至少10~20mm。试件表面保持一层水膜,并避免用水直接冲淋。

③至试验龄期时,自养护室取出试件,应尽快试验,避免其湿度变化。

④取出试件,检查其尺寸及形状,相对两面应平行。量出棱边长度,精确至1mm。试件受力截面积按其与压力机上下接触面的平均值计算。在破型前,保持试件原有湿度,在试验时擦干试件。

⑤以成型时侧面为上下受压面,试件中心与压力机几何对中。

⑥取0.3MPa/s~0.5MPa/s的加荷速度。当试件接近破坏而开始迅速变形时,应停止调整试验机油门,直至试件破坏,记下破坏极限荷载F。

1.2 主要原材料及质量检测结果

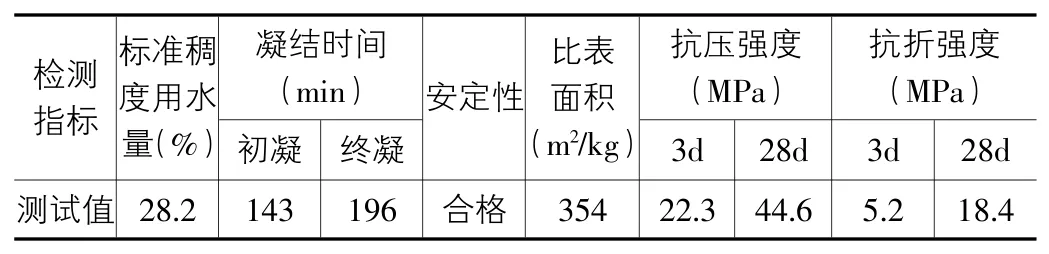

①水泥采用P.O 42.5普通硅酸盐水泥。水泥进行了基本物理指标试验,水泥符合《通用硅酸盐水泥》GB 175-2007中普通硅酸盐水泥的技术要求。水泥质量检测结果如表2所示。

表2 水泥质量检测结果

②粉煤灰采用F类I级粉煤灰。粉煤灰进行了细度、需水量比、烧失量、含水量试验,粉煤灰符合《公路桥涵施工技术规范》JTG/T 3650—2020中拌制混凝土用I级粉煤灰的技术要求。粉煤灰质量检测结果如表3所示。

表3 粉煤灰质量检测结果

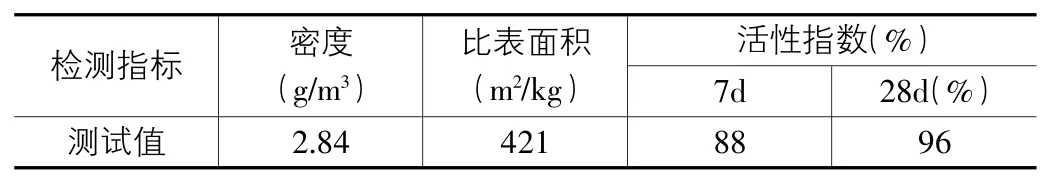

③矿渣粉采用S95矿渣粉。矿渣粉进行了密度、比表面积、活性指数的试验,矿渣粉符合《公路桥涵施工技术规范》JTG/T 3650—2020中S95级粒化高炉矿渣粉的技术要求。矿渣粉质量检测结果如表4所示。

表4 矿渣粉质量检测结果

④粗集料采用石灰岩碎石。碎石进行了压碎值、针片状颗粒含量、含泥量及颗粒级配试验,碎石压碎值、针片状颗粒含量、含泥量符合《公路桥涵施工技术规范》JTG/T 3650—2020中II类粗集料的技术要求,碎石颗粒级配符合《公路桥涵施工技术规范》JTG/T F50-2011中粗集料5-25mm连续级配的要求。碎石质量检测结果如表5所示。

表5 碎石质量检测结果

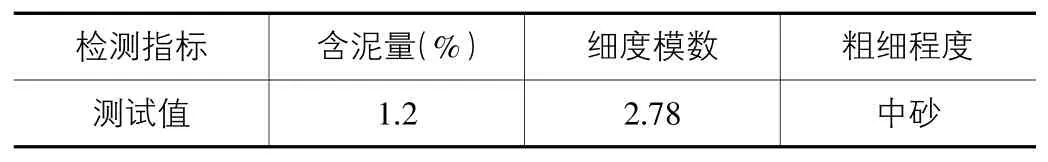

⑤天然砂采用河砂。河砂进行了含泥量及颗粒组成试验,河砂含泥量符合《公路桥涵施工技术规范》JTG/T 3650—2020中II类细集料的技术要求,细度模数为2.78,为中砂。河砂质量检测结果如表6所示。

表6 天然砂质量检测结果

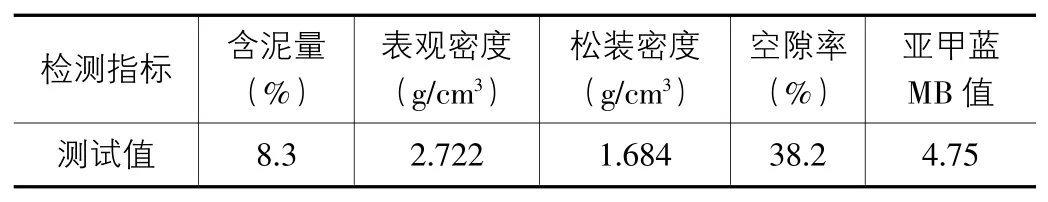

⑥机制砂采用石灰岩机制砂。机制砂进行了含泥量,表观密度、松装密度、亚甲蓝值试验,机制砂含泥量为<0.075颗粒含量。机制砂质量与《公路桥涵施工技术规范》JTG/T 3650—2020要求的机制砂具有一定差距。机制砂质量检测结果如表7所示。

表7 机制砂质量检测结果

⑦减水剂采用标准型高性能减水剂,掺量1.0%。减水剂进行了减水率、泌水率比、含气量及抗压强度比试验。减水剂符合《混凝土外加剂》GB 8076-2008中标准型高性能减水剂的技术要求。减水剂质量检测结果如表8所示。

表8 减水剂质量检测结果

1.3 试验及样品的制备

水泥混凝土的拌和及性能测试依据《公路工程水泥及水泥混凝土试验规程》(JTG 3420-2020)进行。混凝土拌和采用搅拌机机械搅拌,拌和时间约2min,机械拌合后,再经人工翻拌1~2min,使拌合物均匀一致。坍落度试验采用坍落度仪法,混凝土分三层装入坍落度筒,每层插捣25次,分别记录坍落度、棍度、黏聚性和保水性。拌合物体积密度采用5L容量筒进行测试。混凝土抗压强度试件采用150mm×150mm×150mm标准立方体,经过3d、7d、28d标准养护后,采用压力试验机进行测试。

混凝土试件抗压强度,按下式计算

式中:fcu——混凝土立方体抗压强度(MPa);F——极限荷载(N);A——受压面积(mm2)。结果计算精确至0.1MPa。

2 性能测试结果

混凝土的坍落度关系到混凝土的强度与工作性,坍落度过大容易造成强度达不到设计要求,而且容易出现露浆,拆模后结构物表面会形成蜂窝、孔洞等问题,严重影响混凝土结构的外观质量。坍落度过小会增加施工难度,混凝土不易密实,内部容易形成空洞,严重的还会影响到混凝土结构的质量。坍落度试验过程中除了要进行坍落度测试,还要对混凝土的棍度、黏聚性和保水性进行判断,确保混凝土能够正常搅拌运输、浇注振捣、并具有良好的外观质量。混凝土的立方体抗压强度是各种力学指标的基本代表值,直接影响到混凝土结构作用的发挥,在排除因振捣、成型等影响基础上,混凝土应保证自身足够的抗压强度。通过对5种混合砂混凝土的坍落度及抗压强度进行测试,得到各比例混凝土的试验结果如表9所示。

表9 各配合比测试结果

各组拌合物拌和后状态如图1所示。

图1 各编号混凝土拌合物拌合后状态

3 性能对比分析

3.1 机制砂比例对混凝土工作性能的影响

通过混凝土拌和及坍落度试验结果可以得到,D100混凝土拌合物粘聚性不好,有多量的水从拌合物中泌出。D75有少量的水泌出,黏聚性不好,混凝土的整体性不是特别理想。在拌和物配合比相同,减水剂组分相同的情况下,通过试验结果可知,D50、D25、D0混凝土工作性能基本可以满足施工要求。

通常情况下,机制砂相比于天然砂表面棱角多、表面粗糙,机制砂混凝土的坍落度较小。试验结果却得到了相反的结论,究其原因主要因为采用了先进的机制砂加工工艺,机制砂级配质量良好,机制砂的颗粒圆润度较高。机制砂中适量的石粉起到了滚珠作用,对混凝土的坍落度起到了积极的作用。

3.2 机制砂比例对混凝土抗压强度的影响

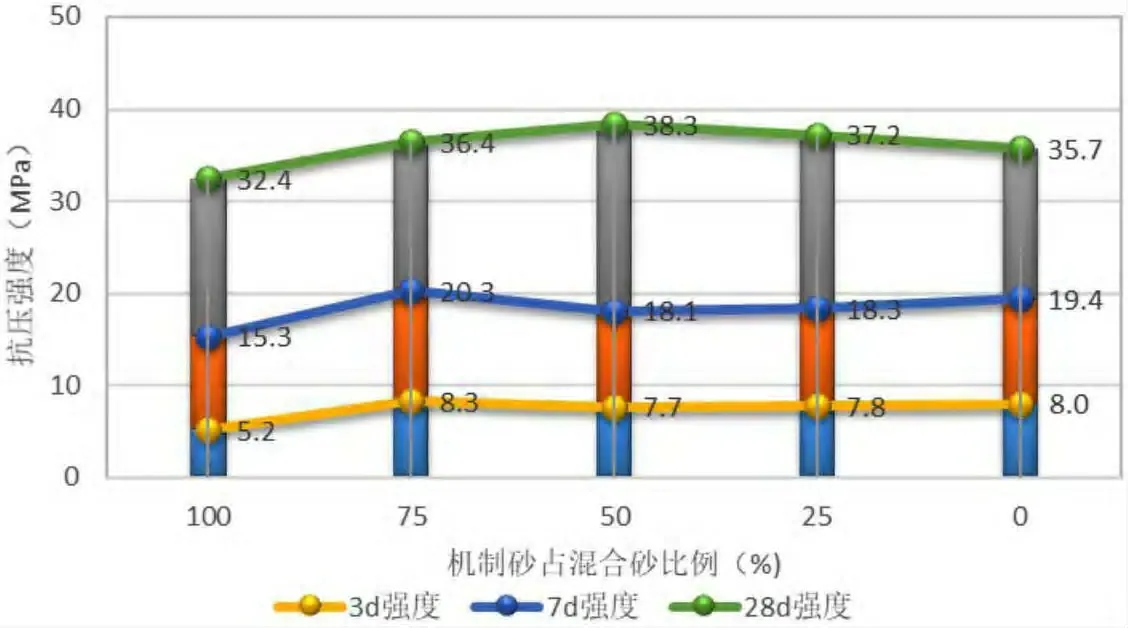

机制砂占混合砂比例不同,混凝土的抗压强度也表现出了一定的差异。将3d、7d、28d抗压强度进行图表表示,如图2所示。

图2 机制砂占混合砂比例与抗压强度对应曲线图

从图中可以得到以下结论:

①机制砂的添加可有效提高河砂混凝土的强度。

从数据可知,除去机制砂占混合砂100%的情况下,机制砂的添加均或多或少地提高了混凝土立方体28d的抗压强度。虽然机制砂占比100%的混凝土立方体试件抗压强度较河砂混凝土低了3.3MPa,主要原因是在相同条件下全机制砂混凝土拌合后产生了严重离析、泌水问题,导致混凝土浆体溢出、内部空隙较大,试件密实程度不好,必须通过调整减水剂中的成分,增强混凝土黏度及保坍性能,才能得到合适的混凝土,因此28d抗压强度值缺少代表性,因此在分析的过程中可以忽略不计。

②机制砂占混合砂比例达到50%时,混凝土立方体28d抗压强度最高。通过试验结果,混凝土立方体的28d抗压强度与机制砂占混合砂比例呈抛物线关系,机制砂占混合砂比例达到50%时,混凝土立方体的抗压强度最高。机制砂占混合砂比例50%较完全河砂的立方体抗压强度提高了2.6MPa。

③机制砂占混合砂比例影响混凝土28d内强度增长趋势。通过对比3d、7d、28天强度曲线对比,对于3d、7d强度,机制砂占混合砂比例占75%时,强度达到高值,但28d强度却是机制砂占比50%时达到高值,因此说明机制砂占比影响了28d强度的增长趋势。

4 结论

①良好的机制砂级配,圆润的机制砂形状及适当的机制砂粉尘含量可以解决机制砂工作性不好的问题,其性能可以达到甚至优于河砂混凝土的性能。

②机制砂的掺入能够提高混凝土的抗压强度,机制砂占混合砂比例达到50%时,其抗压强度值可以达到最高。