响应曲面法优化废电路板浸金工艺参数试验研究

高 娜

(泸州职业技术学院 人工智能与大数据学院,四川 泸州 646000)

废电路板中含有金、钯、银等贵金属,具有一定回收价值[1]。目前,从废电路板中回收贵金属的方法包括火法、湿法、机械破碎-物理分离法等[2-4]。与火法和机械破碎物理分选相比,湿法工艺因优势明显,得到广泛研究与应用,但存在化学试剂消耗量高、废渣量大等缺点[5-7]。控制电位氯化浸出法因具有工艺简单、低成本等优点越来越受到关注。试验研究了用控制电位氯化浸出法浸出废电路板中的金,考察了各因素对金浸出的影响,并通过响应曲面法确定了最佳工艺条件,以求为从废电路板中高效提取贵金属提供一种可参考的方法。

1 试验部分

1.1 试验原料、试剂及仪器

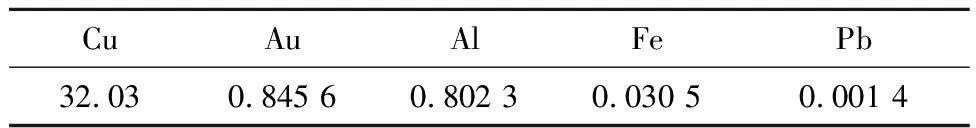

废电路板:废电脑内存条,用剪切式破碎机和冲击式旋转磨碎机两级破碎筛分,再通过高压静电分选法进行金属富集,粒径0.45 mm,主要成分见表1。

表1 废电路板的主要化学成分 %

主要试剂:NaClO3,99.0%,阿拉丁试剂有限公司;H2SO4,98.0%,国药集团;NaCl,99.8%,国药集团;蒸馏水,上海优普仪器设备有限公司。

主要仪器:电子天平,AL104型,上海精天电子仪器有限公司;磁力搅拌机,HJ-3型,金坛市盛蓝仪器制造公司;氧化还原探头,LE20型,梅特勒托利多集团;pH计,S-3C型,上海精密科学仪器有限公司;真空泵,SHZ-DⅢ型,上海丞明仪器设备有限公司;电感耦合等离子体光谱仪,ICP-AE型,美国赛默飞世尔科技公司。

1.2 试验原理

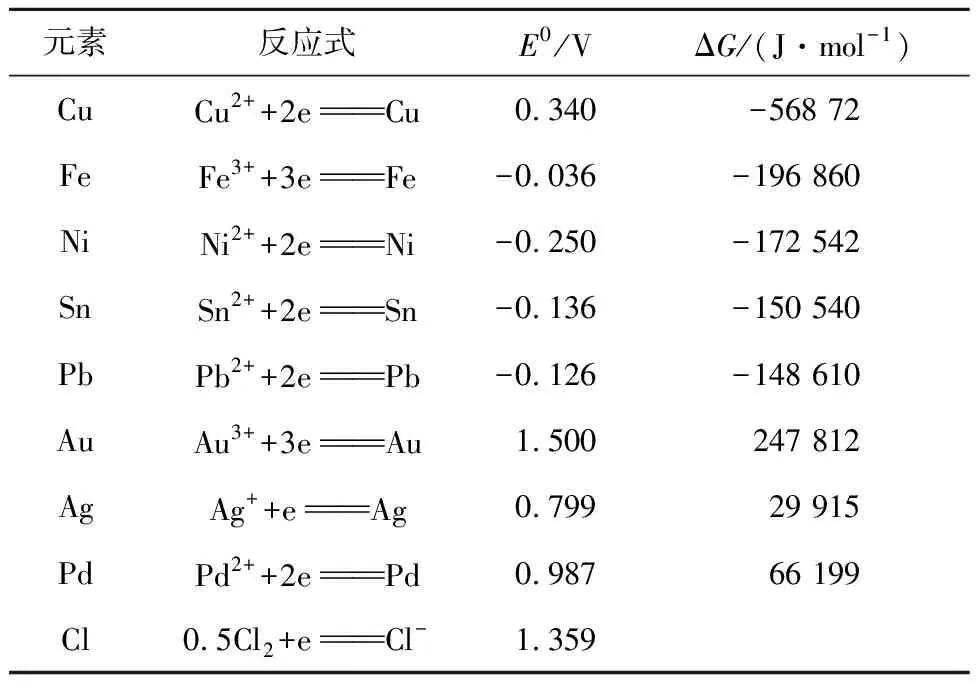

控制电位氯化浸出法是利用不同元素的氧化还原电位差异达到浸出和分离金属的目的。采用此法分离金属通常需要添加氧化剂(如氯气或氯酸钠)来控制电位[8]。在系统控制的电位下,电位较正的元素基本不被氧化而留在渣中,而电位较负的元素首先被氧化进入溶液[9],从而实现不同金属元素的选择性浸出和分离。元素氧化和还原电位差异越大,浸出效果越好。氧化还原电位较低时贱金属溶解浸出,氧化还原电位较高时贵金属溶解浸出[10]。因此,控制电位氯化浸出法可用于分离贵贱金属。部分贵贱金属在Me-Cl-H2O体系中的氧化还原电位及吉布斯自由能见表2。

表2 部分贵贱金属在Me-Cl-H2O体系中的氧化还原电位及吉布斯自由能

1.3 试验方法

准确称取5 g废电路板样品置于200 mL烧杯中,加入50 mL硫酸溶液(浸出介质),保持恒温[15]。匀速搅拌加入氯酸钠和氯化钠,通过氧化还原探头监测电位,控制在1.1 V左右。试验结束后用电感耦合等离子体光谱仪测定浸出液和浸出渣中金含量,计算金浸出率。计算公式[16]为

式中:y—金浸出率,%;m—废电路板样品质量,g;w—废电路板样品中金质量分数,%;V—浸出液体积,V;ρ—浸出液中金质量浓度,g/L。

2 试验结果与讨论

2.1 单因素试验

2.1.1 NaCl质量浓度对金浸出率的影响

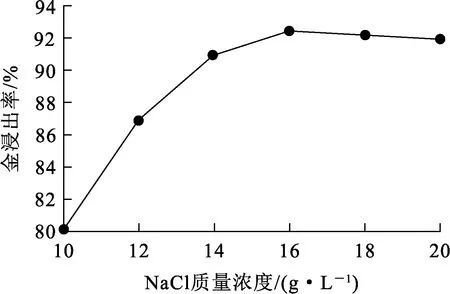

浸出温度50 ℃,浸出时间 90 min,硫酸质量浓度150 g/L,NaCl质量浓度对金浸出率的影响试验结果如图1所示。

图1 NaCl质量浓度对金浸出率的影响

由图1看出:随NaCl质量浓度升高,金浸出率先升高后降低;NaCl质量浓度升至16 g/L时,金浸出率达最大,为92.50%。这主要是因为浸出过程包括氯酸钠氧化和氯化钠配合物形成[17]。在电位1.1 V条件下,金被氯气氧化,与氯离子形成配合物,在配合物形成过程中,随氯离子浓度升高,配合反应达到平衡,同时,溶液中更多氯离子的存在会促进配合反应正向进行。[18]。

2.1.2 浸出温度对金浸出率的影响

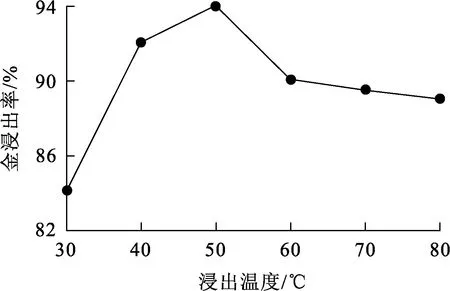

浸出时间90 min,NaCl质量浓度16 g/L,硫酸质量浓度150 g/L,浸出温度对金浸出率的影响试验结果如图2所示。

图2 浸出温度对金浸出率的影响

由图2看出:随浸出温度升高,金浸出率先升高后降低;温度升至50 ℃时,金浸出率达最大,为94.04%。这是因为反应体系没有密封,浸出温度过高,氯气从反应系统中逸出的可能性增大,造成氧化剂损失[19]。

2.1.3 浸出时间对金浸出率的影响

浸出温度50 ℃,NaCl质量浓度16 g/L,硫酸质量浓度150 g/L,浸出时间对金浸出率的影响试验结果如图3所示。

图3 浸出时间对金浸出率的影响

由图3看出:金浸出率随反应进行先升高后缓慢降低;反应90 min时,金浸出率达最大,为93.42%。

2.2 响应曲面法优化工艺参数

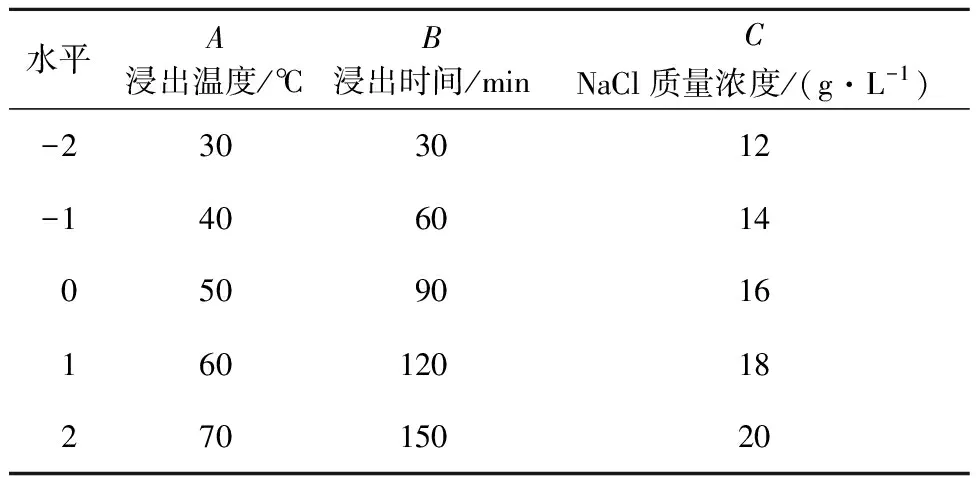

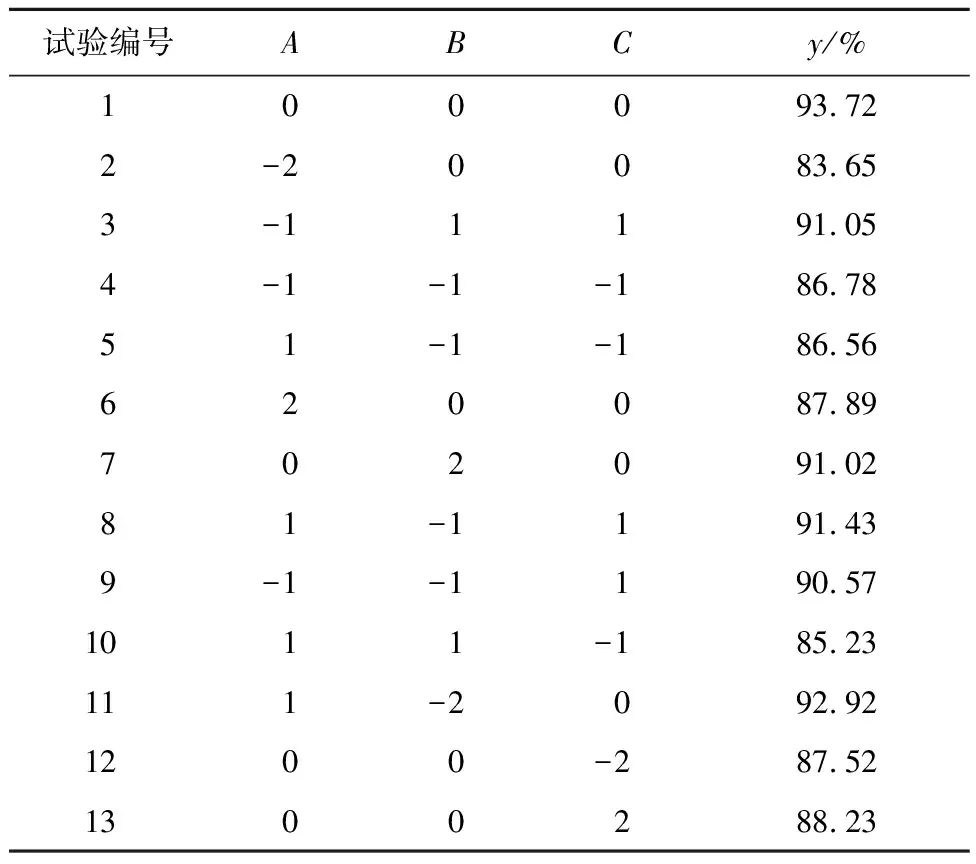

响应曲面法是一种用于优化反应过程的统计设计方法。试验采用响应曲面法和中心复合设计对浸出工艺参数进行优化。在分析单因素对金浸出率影响基础上,通过中心复合试验设计原则,选择浸出温度、浸出时间和NaCl质量浓度为优化因素,利用Design-Expert 8.0.6软件对3因素2水平的响应面进行分析。优化因素及水平见表3,试验设计及结果见表4,方差分析结果见表5。

表3 响应曲面法优化因素及水平

表4 响应曲面法试验设计及结果

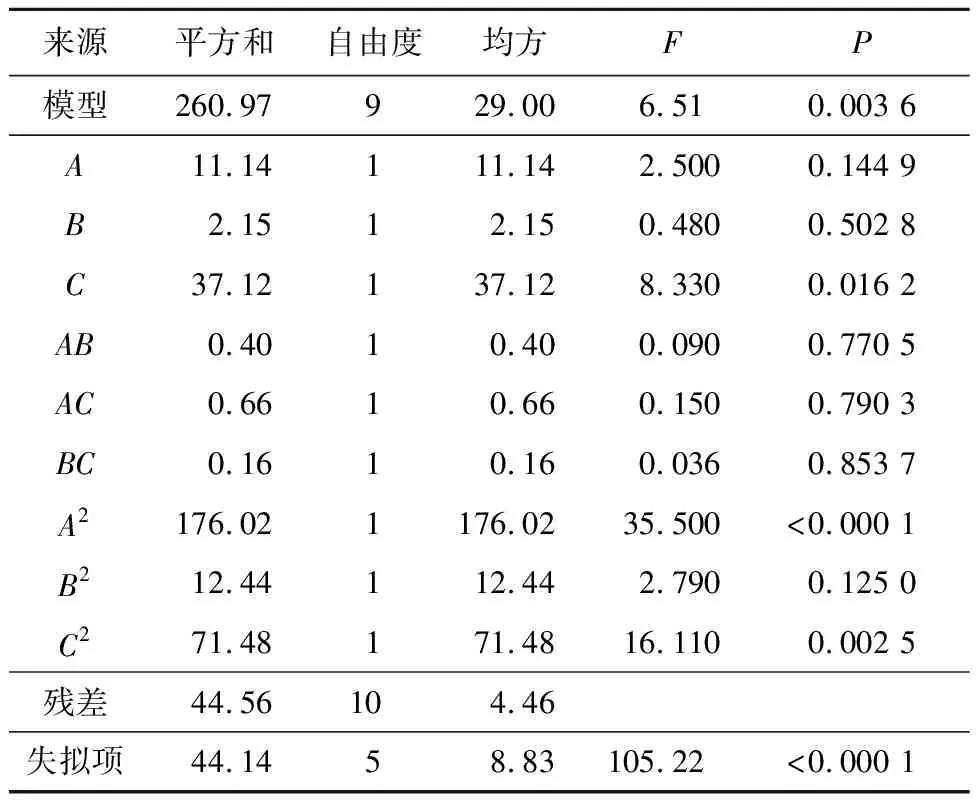

表5 方差分析结果

利用Design-Expert 8.0.6软件对表4数据进行拟合,得到二阶非线性回归方程:

y=92.52+0.83A-0.37B+1.52C-

0.22AB-0.29AC+0.14BC-

2.65A2-0.70B2-1.69C2。

由回归方程可知,一次项的偏回归系数绝对值顺序为NaCl质量浓度>浸出温度>浸出时间,表明对金浸出率影响最大的因素是NaCl质量浓度。

由表5看出:F=6.51,P<0.01,表明模型达到极显著水平;失拟项P<0.000 1,失拟项不显著。根据计算得出:模型标准方差为2.11,表明拟合的回归方程较为准确;该模型的决策系数为0.914 2,说明该模型具有良好的预测能力;信噪比大于4,说明模型具有良好的拟合和预测效果。

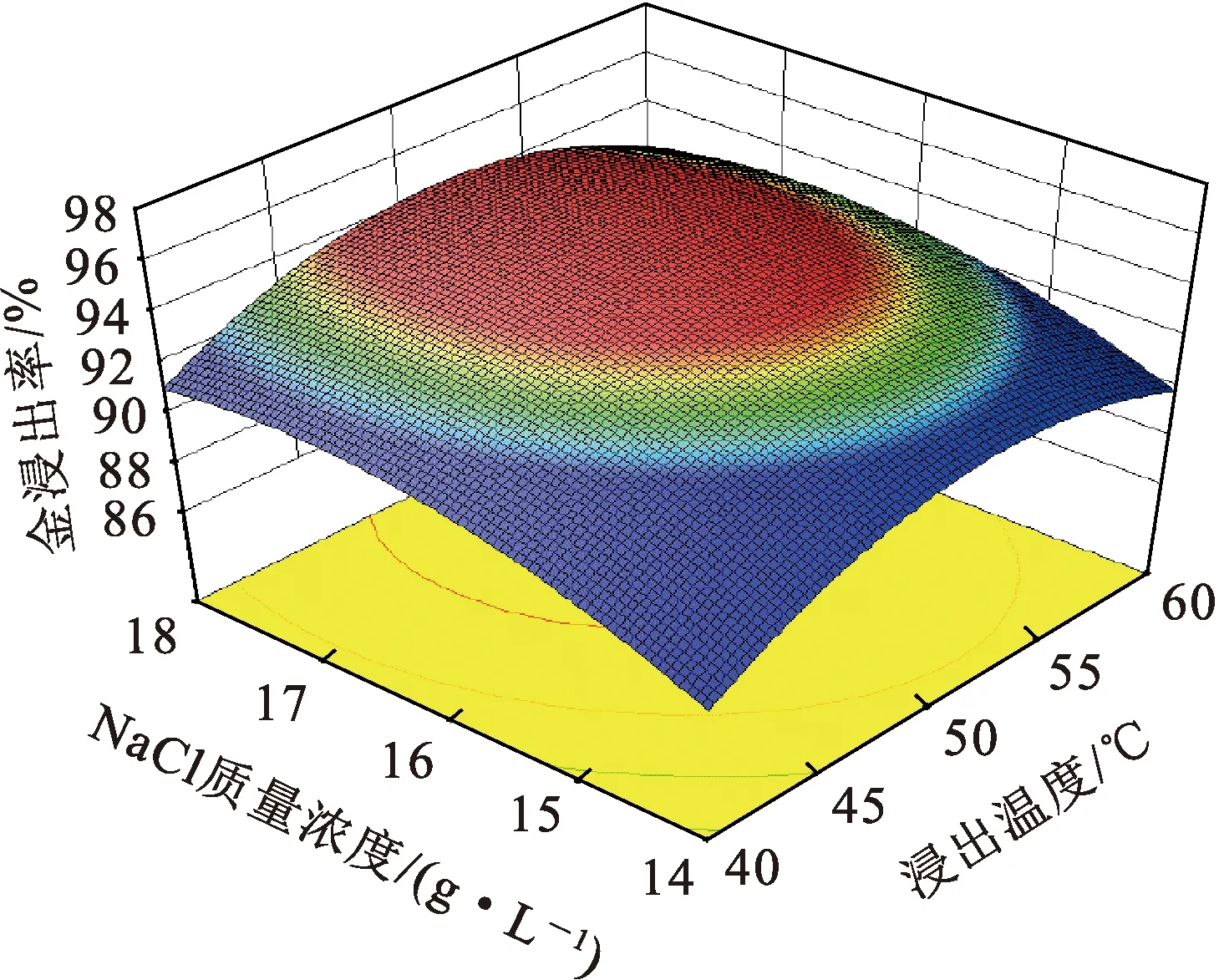

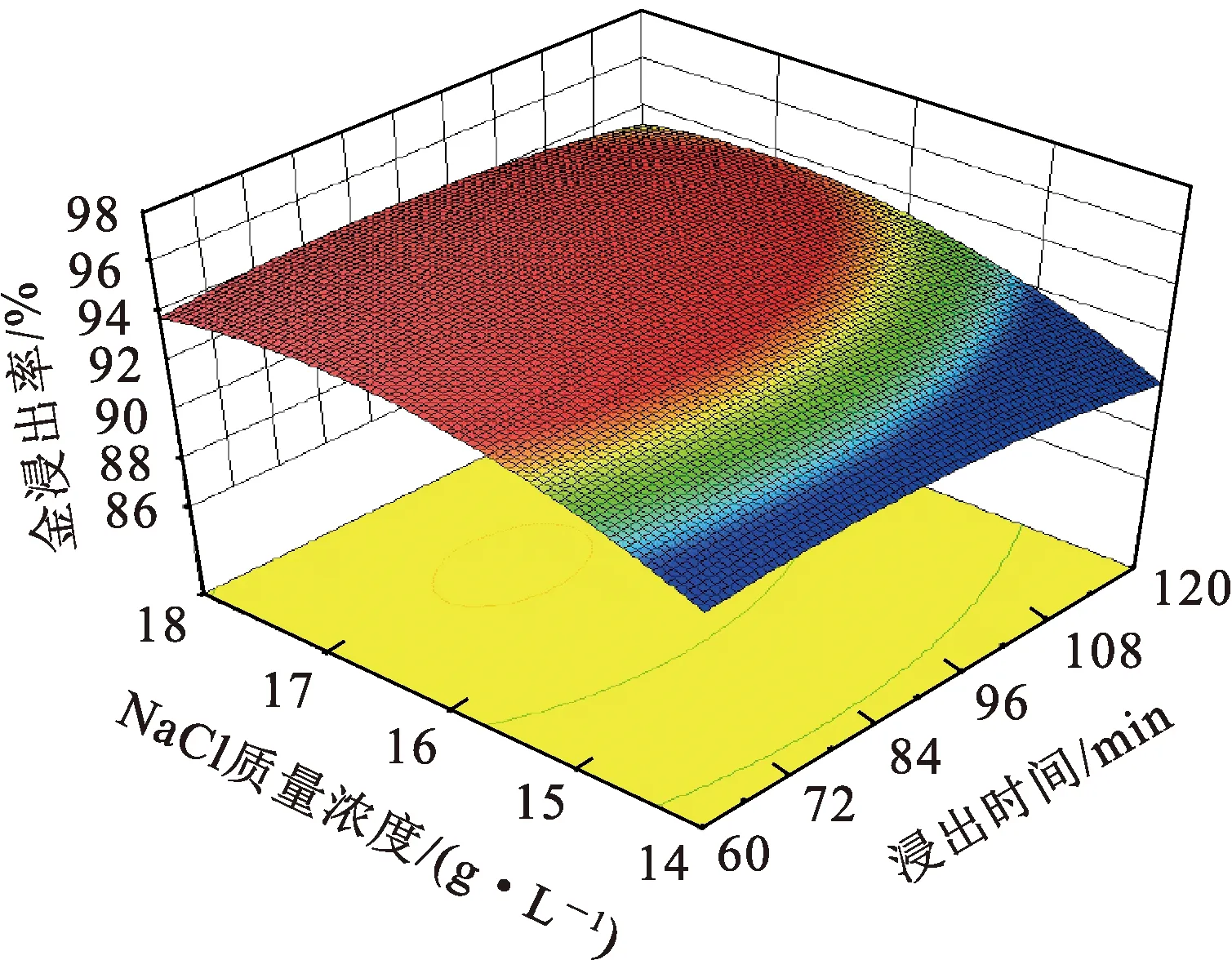

3个因素两两相互作用对金浸出率的影响试验结果如图4~6所示。由图4看出:在浸出时间90 min、NaCl质量浓度16 g/L条件下,浸出温度从40 ℃升至50 ℃,金浸出率从90.15%升至94.16%。由图5看出:在浸出温度50 ℃、浸出时间90 min条件下,NaCl质量浓度从14 g/L升至16 g/L,金浸出率从87.64%升至92.80%。由图6看出:浸出温度和NaCl质量浓度分别为50 ℃ 和16 g/L时,浸出时间从60 min延长至90 min,金浸出率从90.75%升至93.42%。上述结果说明,两两因素交互作用对金浸出率的影响结果与单因素试验结果相吻合。

图4 浸出温度与时间相互作用对金浸出率的影响

图5 浸出温度与NaCl质量浓度相互作用对金浸出率的影响

图6 浸出时间与NaCl质量浓度相互作用对金浸出率的影响

通过软件Design-Expert的参数优化,对回归模型求解方程,得到最优理论试验条件为:浸出时间82.66 min,温度51.47 ℃,NaCl质量浓度16.86 g/L,计算得出此条件下的金浸出率理论预测值为94.60%。

根据上述理论参数优化方案,确定实际优化条件方案为:浸出时间80 min,温度50 ℃,NaCl质量浓度17 g/L,在此条件下进行浸出试验,得到金浸出率为94.55%,与理论预测值94.60%仅相差0.05%,表明用响应曲面法优化工艺参数可靠实用。

3 结论

在电位1.1 V条件下,可采用控制电位氯化浸出法从废电路板中浸出金。采用响应曲面法对单因素试验确定的优化试验条件进一步优化,确定了最佳试验条件为:浸出温度50 ℃,NaCl质量浓度17 g/L,浸出时间80 min,在该条件下,金浸出率达94.55%,实际试验值与理论预测值仅相差0.05%,表明用响应曲面法优化从电路板浸出金工艺参数可靠实用。但受目前试验设备和数据规模限制,此优化方法仍有待进一步完善和优化。