用微波消解—ICP-AES法测定TBP萃取剂中的铌、钛

郭国龙,杜凯华,张御帆,韦 溪,曹淑琴,龚明明,黄 辉

(1.核工业北京化工冶金研究院,北京 101149 2.中国兵器工业集团第五三研究所,山东 济南 250031)

在锆的生产过程中,常用TBP萃取剂分离锆铪[1],锆以硝酸盐形式转入有机相,而铪则留在萃余液中,从而达到锆铪分离目的,最终获得二氧化锆和二氧化铪产品。为了确保二氧化锆产品质量,需对萃取锆后TBP萃取剂中铌和钛含量进行准确测定。目前,负载有机相中元素测定前处理方法主要有:萃取[2-3],反萃取[4-7],有机溶剂互溶直接测定[8-9]和湿法消解[10]。其中,萃取、反萃取处理不完全,测定结果偏低;有机溶剂互溶直接测定法对设备要求较高,所用有机相标准物质不易采购,且存在有机溶剂易使等离子体火熄灭,生成的碳化物易堵住锥体等问题[8];湿法消解法消解时间长,酸耗量大,消解过程中溶液易喷溅导致待测元素结果偏低[10]。除上述方法外,还有偶氮砷Ⅲ正交一阶导数光谱法,该法可直接进样,但需用导数光谱仪,成本较高[11];微波消解技术因具有加热速度快、加热均匀、节能高效等优点,近年来得到广泛应用[12-14],但将其用于测定锆铪萃取过程中杂质元素的研究尚未见报道。

试验研究了以硝酸和氢氟酸为消解剂,酒石酸为配合剂,微波消解TBP萃取剂,再用ICP-AES测定消解后液中的铌、钛,通过加标回收和精密度试验验证了方法的可行性。

1 试验部分

1.1 原料、试剂与仪器

负载有机相:来自中国核动力研究设计院,为萃取锆后TBP萃取剂,其中含铌、钛元素。

主要试剂:硝酸(68%),优级纯,北京化学试剂研究所;氢氟酸(≥40%),优级纯,北京化工厂;酒石酸(99.5%),分析纯,天津市福晨化学试剂厂;钛标准溶液(1 000 μg/mL),光谱纯,国家钢铁材料测试中心;铌标准溶液(1 000 μg/mL),光谱纯,核工业北京化工冶金研究院;满足要求的三级水。

主要仪器:电子天平,AE220S型,瑞士梅特勒公司;微波消解仪,ETHOSA型,意大利Milestone公司;赶酸电热板,CT1461-35型,北京莱伯泰科仪器股份有限公司;电热板,EG35 APLUS型,北京莱伯泰科仪器股份有限公司;电感耦合原子发射光谱仪(ICP-AES),5300 DV型,美国Perkin Elmer公司,仪器参数见表1。

表1 ICP-AES参数

1.2 试验方法

移取0.3 mL负载有机相,加入到聚四氟乙烯微波消解罐中,分别加入一定量硝酸、氢氟酸、酒石酸(150 g/L),盖上盖子,套上固定圈,用压样器压好,放入微波消解仪。消解时,温度从室温逐渐升至120 ℃,保温5 min,再慢慢升温到150 ℃,保温10 min,之后继续梯度升温至最高消解温度,保温一定时间,进行消解。

消解完成后,冷却至室温,缓慢打开微波消解罐,用装有水的洗瓶冲洗盖子,于赶酸器上蒸至近干。加入5 mL硝酸、1 mL氢氟酸、0.2 mL 5 g/L酒石酸加热溶解5 min,再加入5 mL水加热溶解,取出四氟乙烯消解罐冷却至室温,转入100 mL容量瓶,定容,ICP-AES测定铌、钛含量。同时做空白试验。

2 试验结果与讨论

2.1 消解液的选择

化学分析中常用的消解液有3种:HNO3+HClO4、HNO3+H2O2和HNO3+HF。对于HNO3+H2O2消解液,双氧水的沸点较低(153 ℃),高温消解易导致其分解,大大降低消解效率,导致样品消解不完全;对于HNO3+HClO4消解液,HClO4是一种氧化性极强的氧化剂,湿法消解时,先在负载有机相中加入硝酸,再加入高氯酸,有机物消解彻底,但在微波消解中,负载有机物始终处于高压密闭环境,反应较为剧烈,有发生爆炸危险。(HNO3+HF)消解效率较高,且氢氟酸能够防止溶液中铌和钛的水解。综合考虑,选择(HNO3+HF)消解液进行试验。

2.2 硝酸用量对微波消解的影响

硝酸可破坏有机物,对微波消解起决定作用。移取负载有机相0.3 mL,在氢氟酸用量1.0 mL、酒石酸用量0.2 mL、最高消解温度190 ℃、消解时间30 min条件下,考察硝酸用量对微波消解的影响,试验结果如图1所示。

图1 硝酸用量对微波消解的影响

由图1看出:负载有机相中铌、钛质量浓度随硝酸用量增大而升高;硝酸用量增至10 mL时,铌、钛质量浓度趋于稳定。因此,确定硝酸用量为10 mL。

2.3 氢氟酸用量对微波消解的影响

移取负载有机相0.3 mL,在硝酸用量10 mL、酒石酸用量0.2 mL、最高消解温度190 ℃、消解时间30 min条件下,考察氢氟酸用量对微波消解的影响,试验结果如图2所示。

图2 氢氟酸用量对微波消解的影响

由图2看出:随氢氟酸用量增大,负载有机相中铌、钛质量浓度增大,氢氟酸用量增至1.0 mL后,钛、铌质量浓度趋于稳定。因此,确定氢氟酸用量为1.0 mL。

2.4 配合剂用量对微波消解的影响

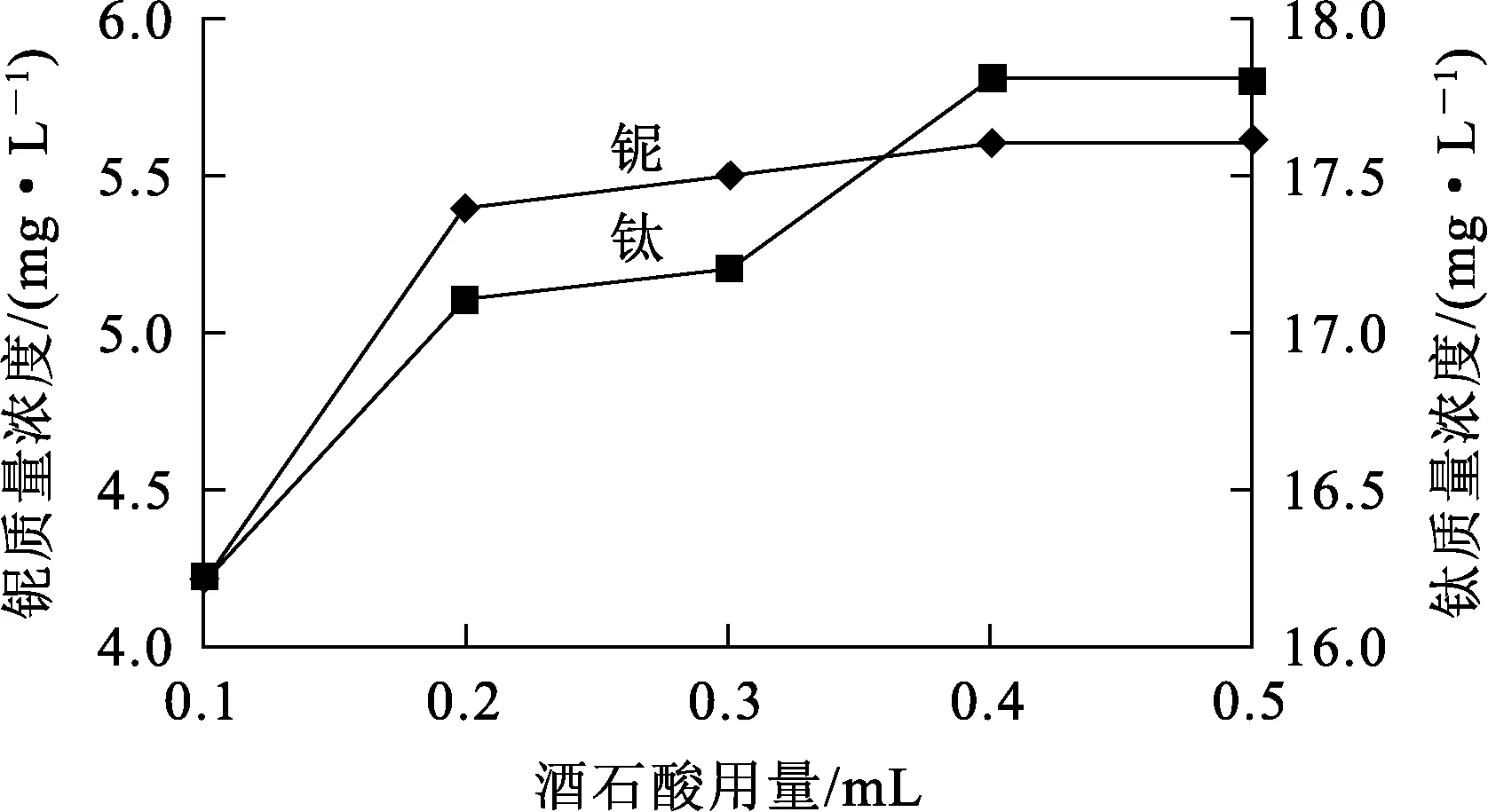

消解时加入酒石酸,作用是配合铌和钛,防止在溶样过程中发生水解。移取负载有机相0.3 mL,在硝酸用量10 mL、氢氟酸用量1.0 mL、最高消解温度190 ℃、消解时间30 min条件下,考察酒石酸用量对微波消解的影响,试验结果如图3所示。

图3 酒石酸用量对微波消解的影响

由图3看出:随酒石酸用量增大,负载有机相中铌、钛质量浓度升高;酒石酸用量增至0.2 mL后,铌、钛质量浓度变化幅度不大,趋于稳定。因此,确定酒石酸用量为0.2 mL。

2.5 最高消解温度对微波消解的影响

消解温度对消解效果有很大影响,温度过低,消解不完全,温度过高,可能导致消解罐变形。移取有机相0.3 mL,在硝酸用量10 mL、氢氟酸用量1.0 mL、酒石酸用量0.2 mL、消解时间30 min条件下,考察最高消解温度对微波消解的影响,试验结果如图4所示。

图4 最高消解温度对微波消解的影响

由图4看出:随最高消解温度升高,铌和钛质量浓度升高,温度大于190 ℃时,铌、钛质量浓度趋于稳定。因此,确定最高消解温度为190 ℃。

2.6 消解时间对微波消解的影响

消解时间对消解效果有重要影响,时间太短,消解不完全,时间太长,影响分析速度。移取负载有机相0.3 mL,在硝酸用量10 mL、氢氟酸用量1.0 mL、酒石酸用量0.2 mL、最高消解温度190 ℃条件下,考察消解时间对微波消解的影响,试验结果如图5所示。

图5 消解时间对微波消解的影响

由图5看出:消解时间30 min以上,铌、钛质量浓度趋于稳定呈升高趋势;继续消解,铌、钛质量浓度呈小幅下降趋势。因此,确定消解时间为30 min。

2.7 标准曲线的绘制

以铌、钛质量浓度为横坐标、信号强度为纵坐标绘制标准曲线,如图6、7所示。

图6 铌标准曲线

图7 钛标准曲线

由图6、7看出:钛、铌质量浓度都与强度呈良好的线性关系,相关系数R均为0.999 9。

2.8 方法的精密度

为了考察微波消解方法的重现性,准确移取负载有机相0.3 mL,共6份,在最优条件下,按照1.2节试验步骤进行消解并测定铌、钛质量浓度。精密度试验结果见表2。可以看出,有机相中铌、钛质量浓度的相对标准准偏差(RSD)分别为1.63%和1.44%,表明方法的精密度较高。

表2 精密度试验结果(n=6)

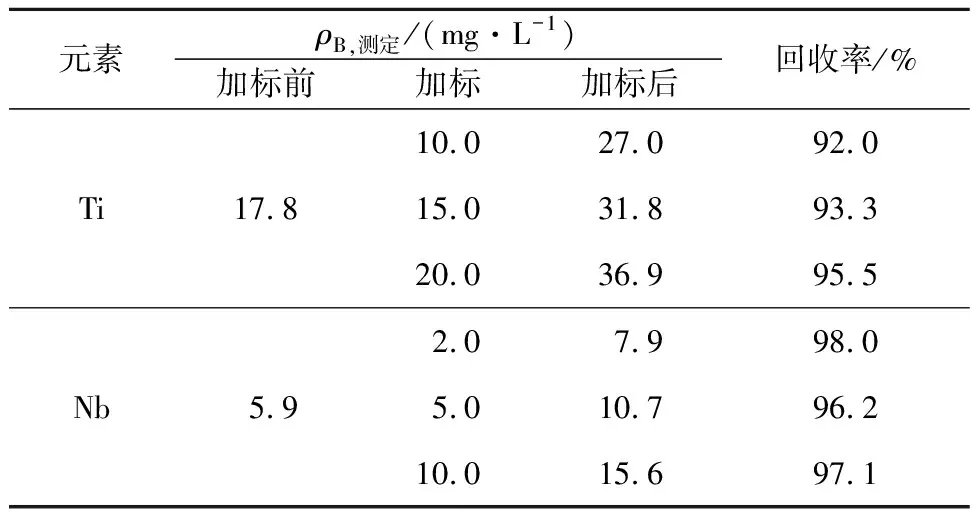

2.9 加标回收率

通过加标回收率检验方法的准确性。准确移取负载有机相0.3 mL,按照低、中、高3个水平加标,按照1.2节试验步骤进行消解并测定铌、钛质量浓度。加标回收试验结果见表3。可以看出:有机相中铌、钛加标回收率分别为96.2%~98.0%、92.0%~95.5%,回收率较高。

表3 加标回收试验结果

2.10 方法的检出限

连续测定11次空白溶液,以3倍标准偏差所对应的质量浓度作为检出限结果,有机相中钛检出限为0.007 5 μg/L,铌检出限为0.282 μg/L。

3 结论

建立了微波消解—ICP-AES测定TBP萃取剂中铌、钛含量的分析方法。加入0.2 mL 150 g/L酒石酸作配合剂,能够抑制铌和钛水解,使样品溶液澄清。与常规湿法消解法结果,微波消解技术耗时短,耗酸量少,消解效果好,操作简便。该法测定TBP萃取剂中铌、钛精密度高,可有效提高工作效率。