软体机器人驱动技术研究进展

王延杰, 赵 鑫, 王建峰, 严钰婷, 骆敏舟

(1.河海大学机电工程学院, 江苏常州 213022; 2.河海大学江苏省特种机器人技术重点实验室, 江苏常州 213022)

引言

传统机器人多由刚性连杆和关节构成其本体结构,采用铸铁、铸铝、镁铝合金等高强度金属结构件,以液压缸或电机为驱动器,实现“电机+减速器+传动机构”的驱动模式,能够快速、精确地完成一系列复杂操作[1]。早在2005年,波士顿动力研发了BigDog仿生四足机器人,已成为液压驱动的典型代表[2]。但有限的构型使机器人难以适应非结构化的环境,为了增强其运动灵活性,改善机器人的运动学和动力学特性,拥有多自由度和可变构型的超冗余型机器人应运而生[3]。例如, 卡内基梅隆大学TOMITA K[4]提出的蛇形机器人,通过将多个驱动模块进行串联组合可以实现波浪式前进和缠绕等复杂的运动,具有更高的自由度。作为连续体机器人的代表,OctArm由4段气动人工肌肉组成,拥有12个自由度,能够成功地抓取和操纵各种大小和尺度的物体,具有极强的适应性及通用性[5]。随后出现的软体机器人理论上有着无限多自由度,相对于刚性冗余机器人而言,在与物体接触时产生的压缩力更小,具有更好的柔顺性,因此可以用来操作柔软易碎的物体而不会造成损坏,利用大变形能力可以使其通过狭窄的缝隙,并且在与人交互的过程中具有更高的安全性。

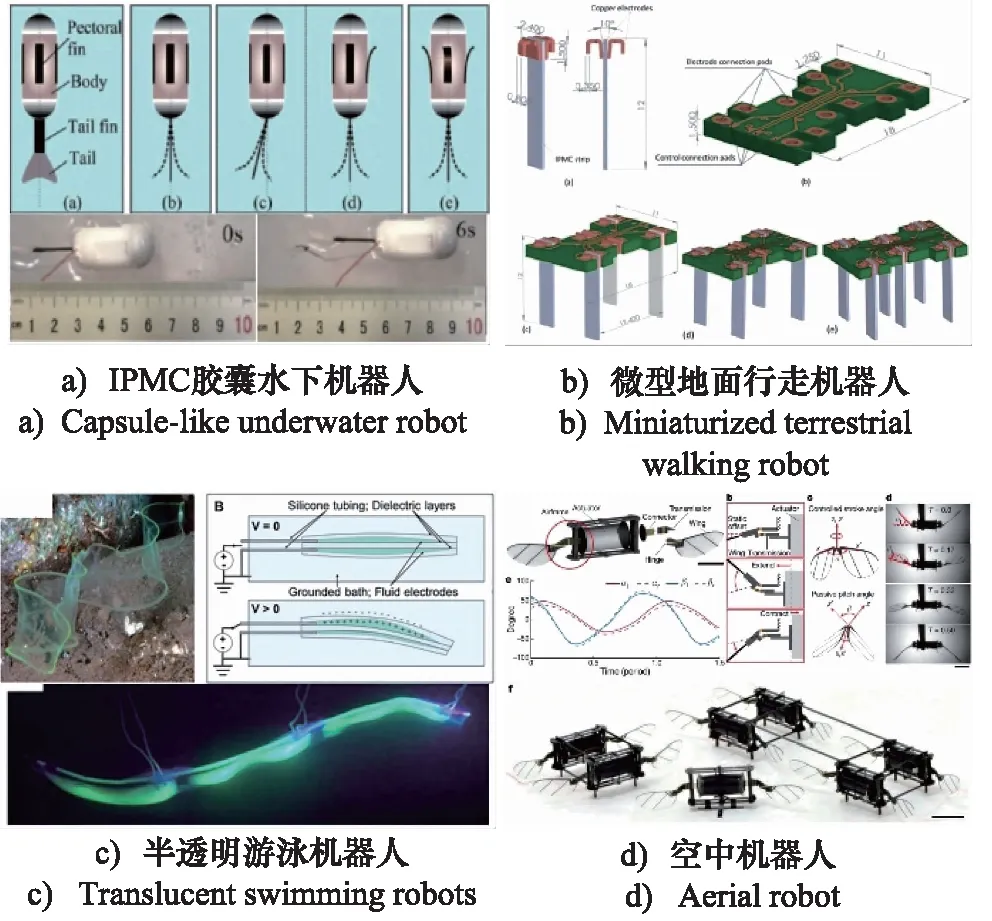

软体机器人的核心技术之一是驱动技术,同时软体机器人材质和结构的特殊性对驱动方式的选择具有更高的要求,如更多的自由度、更大的驱动力以及更高的控制精度。为了提高软体机器人对复杂环境的适应性,现已开发出多种驱动方式,包括流体驱动、电驱动、磁驱动、光驱动、热驱动以及化学驱动。通过利用不同的动力源可以实现具有各种运动形式的驱动器,包括伸缩、弯曲、扭转等,从而开发了应用于不同工况条件下的爬行机器人、滚动机器人、跳跃机器人以及柔性末端抓手。其中流体驱动作为发展较为成熟的技术手段被广泛应用于软体机器人的设计与制造。这方面最具代表性的成果是哈佛大学研究人员采用Eco-Flex硅胶材料设计制造的软体气动爬行机器人[6],通过在软体结构中布置不同形状的气腔,调整气腔中的气压大小及膨胀顺序,不仅可以实现机器人的地面爬行,还可使其具有变体钻缝[7]、抗冲击[8]等功能。流体驱动软体机器人的构型设计通常来自于自然生物的启发,诸如Tufts大学研发的仿毛虫运动软体机器人[9];LIAO Bing等[10]受树栖蛇类缠绕爬行运动的启发,提出了一种由2个缠绕驱动器和1个伸缩驱动器组成的系留式气动缠绕式爬杆机器人;FRAME J等[11]制造了5只独特的仿水母软体机器人,其中8个气动网络触手致动器从其中心径向延伸,这些水母机器人能够在海洋中不受束缚地自由游泳,左右转向,并游过比水母标称直径更窄的孔口。软体机器人通常可以粗略地分为移动型机器人和操作型机器人[12],其中移动型机器人通过模仿生物的运动方式可以实现游动、弹跳、爬行等,主要是依靠模仿特定的生物结构来实现的,如仿生鱼、仿生跳蚤、仿生尺蠖等;而操作型机器人通常是模仿生物体的组织结构,例如通过模仿象鼻、章鱼臂和人手制作的软体机械臂、软体机械手等装置。流体驱动构型简单,但一般需外接复杂的流体通路控制设备和较为庞大的气泵/液压泵,这在很大程度上限制了其实际应用。此外,各种新型驱动模式的陆续提出,使软体机器人的运动性能不断增强,应用场景不断扩大。随着材料机理、制备技术、结构配置以及控制策略的发展,研究者们对于软体机器人的基础研究已愈发完善,但对于各种驱动模式并没有系统性的总结。本研究针对软体机器人现有的驱动技术展开论述,如图1所示[13-18]。其中,详细介绍了气压驱动、液压驱动、混合气液驱动以及电液驱动方式在软体机器人领域的应用;而后探讨了基于新型智能材料衍生出的驱动技术,为软体机器人的工程应用提供了新的技术支撑。

图1 软体机器人驱动方式Fig.1 Actuating modes of soft robots

1 流体驱动技术

1.1 流体驱动器主要结构形式

流体驱动可以分为气动和液压两种驱动方式。气动方式的驱动源为气体,使软体机器人具有轻质、低成本和无污染的特点;而以液体作为驱动源的软体机器人则有着更高的负载能力和稳定性。流体驱动的软体机器人骨架大多由柔性材料构成,具有优良的顺应性、高度的灵活性和安全的人机交互性,为复杂环境下传统机器人难以解决的问题提供了新的解决方案,因此被广泛地研究和应用。流体驱动的结构形式虽然差异很大,但是本质上都是以流体作为工作介质,封闭的腔室结构在压力流体的作用下产生膨胀和收缩,依靠外部的约束结构实现大变形。约束结构具体表现为:应变限制层、缠绕纤维、编织袖套等;或者依靠腔室的结构设计:气腔壁厚两侧不等、气腔倾斜一定角度、气腔的布置位置等,使驱动器只能沿着特定的方向变形,产生伸长、收缩、弯曲、扭转、缠绕等运动形式。约束结构和腔体结构两者之间相互耦合,共同决定了流体驱动器的运动形式和驱动性能。

图2 流体驱动器主要结构形式Fig.2 Main structural forms of fluid actuators

基于流体驱动的软体机器人的形式多种多样,这主要取决于驱动器的原理和结构形式,目前主要的流体驱动器可以分为:编织套约束或者纤维约束型软体驱动器、气动网络型软体驱动器、折展型软体驱动器。最早的气动软体驱动器是在20世纪50年代由McKibben提出的气动人工肌肉(Pneumatic Artificial Muscle,PAM)[19-20],由内部可膨胀弹性软管、外部编制套(梭织/针织)和两端的密封结构组成,通入压缩气体可以产生轴向收缩,被用来作为病人的康复矫正装置,如图2a所示。1991年由SUZUMORI K等[21]研发了一款3个腔室的柔性微型驱动器 (Flexible Micro-Actuator,FMA),由约束纤维和弹性体构成,具有3个自由度可以作为柔性机器人的手指、手臂和腿部结构,如图2b所示。2011年由ILIEVSKI F等[22]研制出气动网络驱动器,具有皱褶腔室的弹性体在气压作用下可以产生弯曲变形,并基于此开发了软体四足机器人,通过简单的气压控制可以实现复杂的运动包括改变步态,穿过较低的缝隙;并进一步提出了一种改进的气动网络驱动器,这种设计增加了驱动速度,提高了弯曲变形能力[23],如图2c所示。2015年LI Suyi等[24]提出了一种流体驱动折纸结构,通过将多个折纸沿着折痕连接成一个空间结构并用流体充满管状的密封空间, 通过调整内部的流体体积可以实现变形,而调整外部的结构参数则能够实现刚度的改变, 如图2d所示。ZHANG Yuanfei等[25]开发了一种气撑式软体末端执行器,在流体作用下能够从内部支撑从而平稳夹持不同口径的容器。本研究所指流体驱动即为传统的液压/气压驱动,是一种成熟的驱动技术,近年来随着软体机器人的兴起和新型结构的提出,促进了流体驱动技术的进一步研究与应用。

1.2 气压驱动

为了实现气动软体机器人在不同环境中的应用,研究者们以材料、结构和控制为突破点进行了一系列探索。KIM W等[26]提出了一种基于气动原理的双变形软体驱动器,具有折纸伸展和皮肤延伸的双重特点,如图3a所示,该结构能够实现快速响应和大变形,依靠内部流道和外部结构形式的设计,可以实现自适应抓取、爬行和水下运动等不同的功能,但是该结构存在驱动力不足的问题。ZHU Mengjia等[27]提出了一种基于流体压力的柔性驱动器——片状织物肌肉(Fluidic Fabric Muscle Sheets,FFMS),如图3b所示,具有柔软、安全、可伸展的特点,通过改变柔性弹性管阵列在片状的复合织物中的分布形式,可以产生扭转、弯曲、伸缩等运动形式,经过特殊设计的片状织物肌肉和特定的驱动方式可以实现超过软体机器人自身重量数倍的负载能力。为了提升软体机器人的在复杂环境中的作业能力,HAWKES E W等[28]受到自然界中的藤蔓启发,研制了一种可生长式的软体机器人,如图3c所示,末端伸长特性和环境感知能力使机器人可以主动控制运动方向。上述基于正压驱动的可变软体机器人表现出出色的变形能力、负载能力和应对复杂环境的能力。为了进一步提高软体机器人的抓取范围、负载及抓握性能,研究学者提出了负压驱动的软体机器人,对于气动波纹管而言,预负压驱动可以增大抓取范围以适应体积更大的目标物体。ZHANG Bo等[29]设计了一种基于低成本3D打印技术的通用型负压驱动软体夹持器,采用双层软体驱动器充当小型气源,为抓取和吸附作业提供动力。基于阻塞原理的通用软体抓手通过一层弹性蒙皮包裹住颗粒物,将气动驱动与变刚度抓取技术结合,从而使得颗粒蒙皮包具有变刚度的过程,以此来抓取物体。针对其理论分析,研究者从许多方面对这种阻塞原理抓手进行了优化与完善。WANG Yanjie等[30]在基于颗粒阻塞原理的负压驱动软球形抓手研究方面取得进展,结合正压充气和负压抓取,提出了一种新型的抓取策略,在无需改造抓手的前提下使其抓取性能更加优越,从实验测试和理论分析两个方面验证了可行性, 如图3d所示。

图3 气压驱动软体机器人Fig.3 Pneumatic actuating soft robots

1.3 液压驱动

相比于气动执行器,液压驱动非常适合水下环境,且输出功率更大,但刚性和重型液压源限制了软体机器人的适应性和柔顺性。因此研究者们聚焦于柔性智能材料开发了一系列软液压执行器。YUK H等[31]提出了在水中进行光学和声学伪装的高速和高力液压水凝胶致动器,凭借水凝胶在中等应力下的抗疲劳特性,该致动器在循环液压驱动下保持优异的稳健性和功能性,如图4a所示。KURUMAYA S等[32]基于液态硅橡胶浇铸固化的制造方法提出了一种新型的模块化纤维增强软机器人腕关节机构,由旋转模块和弯曲模块组成,该软执行器可在正常大气压下使用气动和液压驱动,以及在高静水压力下由海水液压驱动,如图4b所示。ZHANG Mingqi等[33]提出了一种由介电弹性体(Dielectric Elastomer,DE)和水凝胶组成的软液压机器人,膨胀的 DE 气球充当软液压源,可以通过电压进行调节,水凝胶室作为液压致动器连接到 DE 球囊,变形为柔软的机器人抓手,具有出色的驱动性能,如图4c所示。XIE Qing等[34]设计了一种带有内部双螺旋纤维增强的三腔室液压驱动软执行器,基于液压系统的软执行器响应速度快,可以在水下实现伸长、弯曲和转向,且作业时具有优异的平衡性,模块化的结构设计实现了多段软机械臂的可扩展制造。CHENG Gang等[35]设计了3种不同结构的水液压执行器,强水液压软弯曲执行器、柔性水液压软弯曲执行器和柔性水液压延伸软执行器,适用于不同的小型水下自主机器人系统,如图4d所示。LI Shuguang等[36]开发了一种负压的液体驱动的人工肌肉,如图4e所示,通过对结构进行编程设计实现多向运动,包括收缩、弯曲和扭转,有着收缩比列高、负载能力强、制造成本低的特点,同时采用负压驱动比正压驱动更加安全,这为可穿戴设备和服务型机器人的研发提供了新的方案。

相对于其他驱动技术,流体驱动有着大负载、成本低、安全性高等优点,同时作为软体机器人最早被研究的驱动技术,流体驱动器具有深厚的研究基础和广阔的应用前景,包括医疗、仿生等领域[37];然而作为成熟的工业技术,流体驱动应用于软体机器人仍存在诸多困难需要克服,比如泵源外部回路小型化、轻量化,以及基于软材料的结构/功能一体化设计、快速加工工艺等,这些仍需要进行深入的研究。

2 混合气液驱动技术

气动系统和液压系统的组合常被应用于机器人控制系统及车辆制造, 具有组合高功率和能量再生的优点。PETERS J[38]提出了在基于泡沫的软机器人系统中采用混合流体驱动(液压和气动)的新想法,如图5a所示。软执行器是一个填充有预压缩泡沫的多层硅胶圆柱体,径向膨胀通过织物加固的室壁受到限制,驱动系统由1个气动的和1个液压的机器人注射泵组成。这种新型混合驱动系统,能够无缝地改变驱动室内的液压和气动体积,从而改变机械手的刚度和长度。但是这种混合气液驱动方式需要气泵和液压泵部件提供动力源,这降低了整个软体机器人系统的柔性特性与便携特性。此外,研究者们早已通过液体在化学反应下瞬间产生的气压实现软体机器人的致动,也被定义为化学驱动,包括氧化、汽化、水解等。WEHNER M等[39]开发了一个外表酷似章鱼的机器人 Octobot,没有使用任何刚性结构和控制系统,这款首次实现自主移动的全软体机器人利用化学反应实现驱动,如图5b所示。Octobot 内部充满了液体的过氧化氢,当与铂催化剂发生化学反应时,会释放出大量氧气,随着氧气的增多,控制仓内压强加大,微阀控制气体流入章鱼触手的微流体孔道,驱使着章鱼运动。ONAL C D等[40]设计了一种使用化学反应驱动的滚动机器人,同样通过过氧化氢溶液分解产生高压气体,6个电磁阀控制气体流量,使驱动器依次膨胀变形并实现滚动,如图5c所示。在基于此类混合驱动技术的驱动过程中,液相与气相呈现出从共存到转变的趋势,且随着循环致动,液相产生不可逆的损失从而影响软体机器人的连续性稳定工作。目前,可逆的液-气相变已被用作软体机器人的替代驱动方法。SUTTER T M等[41]受生物启发,利用尿素在缓冲溶液中水解释放的CO2驱动橡胶肌肉致动器,使用生物源作为压缩气体源的替代品。SUN Enlai等[42]基于硅胶管、电阻丝、编织网壳和可逆分解的气体溶液,开发了一种由气体溶液分解驱动的人造肌肉,可方便地实现自动控制和小型化,如图5d所示。这种气液相共同作用下的混合流体驱动弥补了化学驱动能量损耗高、连续性差的劣势,使得软体机器人可以兼具气压驱动的轻量化便携特性以及液压驱动的大输出功率特性。

图4 液压驱动软体机器人Fig.4 Hydraulic actuating soft robots

混合气液驱动的发展可以提高软体机器人的环境适应能力,通过改变驱动方式从而调节自身的运动特性以及刚度变化,但更精确的控制以及气液压混合驱动的巧妙耦合及切换仍需进一步探索。

3 电液驱动技术

图5 混合流体驱动软体机器人Fig.5 Mixed fluids actuating soft robots

电液驱动[43]是一种电液混合控制形式,通常以大流量高压力的液动阀作为主阀,采用小流量小压力电磁阀的油路流向来驱动液压阀的动作。基于液动控制与电磁控制相结合的电液控制具有体积小, 油路简单、节能等优势,可实现软体机器人更加精确的控制。WANG Tao等[44]开发了一种具有机械解耦功能的新型电液控制装置,用于三腔流体软执行器的自动控制,实现无压力反馈机构和复杂算法的解耦控制,有效地降低了控制器设计的难度,如图6a所示。在电液控制装置中,三缸供油压力通过斜盘机构连接,斜盘的轴向位移、倾斜角度和方位角分别由3个电机驱动,分别对应三腔软执行器的拉伸长度、弯曲角度和偏航角,因此,软执行器的3个输出可以由3个电机独立控制。但传统的电液控制元件与软体机器人的相容性差,很难实现其无系留控制,因此柔性电液驱动元件凭借其轻量化及柔软特性赋予了软机器人控制器优异的可携带性。ACOME E等[45]开发了一种高性能、多功能、类生物肌肉的软体驱动器,被称为液压放大自愈合静电(Hydraulically Amplified Self-healing Electrostatic,HASEL)驱动器,如图6b所示,利用电动液压原理,结合软流体驱动器的多功能性和DE驱动器的类肌肉性能和自传感能力,形成全软体液压结构。KELLARIS N等[46]开发的液压放大自愈合静电驱动器在工作电压下模拟肌肉运动产生线性收缩,可在不需要外部泵源的情况下实现高功率和精确操作。HASEL驱动器具有强大的类肌肉性能及介质破裂后反复自我愈合的能力,与软流体驱动器相比,效率高而损耗少。近期,ZOU Jun等[47]受蜘蛛心脏启发设计了一种可自愈的柔性电液驱动泵,采用由柔性硅橡胶材料制成的针孔电极实现电流体的动力输出,可嵌入不同的液压系统或机器人系统实现驱动模块的运行,如图6c所示。TANG Wei等[48]受体液流动驱动细胞膜变形的启发,基于柔性外壳、介电液体和柱状电极制备了一种线性柔性电液执行器,介电液在电极间非均匀电场诱导下流动导致柔性腔产生变形行为,可实现快速驱动与变形的精确控制。ROTHEMUND P等[49]受蜘蛛腿中使用的液压机构启发设计了一种蜘蛛式电液软驱动关节,使用静电力对液压流体进行局部加压,并导致分段结构弯曲,具有运行速度快、低功耗和反向驱动的优势,如图6d所示。阀类部件是软体机器人驱控系统的重要组成,ZATOPA A[50]利用3D打印技术获得了一个柔软的液压控制阀,电流变 (Electrorheological Fluids,ER) 流体作为工作流体,镓-铟-锡液态金属合金作为电极,可以替代软液压机器人中的硬阀,并基于此设计了章鱼状软机器人,如图6e所示。

图6 电液驱动软体机器人Fig.6 Electro-hydraulic actuating soft robots

这种电-液相结合的驱动方式大大减小了外接液压源的迟滞与大占地面积,有利于驱动源与致动结构的一体化集成,尽管能量转换效率有所提高,但电驱动与液压驱动间的协调要求较高,且输出力减小。

4 其他驱动方式

4.1 电驱动技术

不同于传统机器人“电机+减速器+传动机构”的驱动模式,电活性聚合物材料(Electroactive Polymer, EAP)可以在“电直驱”模式下产生致动变形,且凭借其优异的类生物肌肉特性,被誉为“人工肌肉”材料,是一种极具发展潜力的新型驱动技术材料。根据驱动原理,EAP可以分为离子型和电场型两大类。基于EAP设计的软体机器人以电激励大变形和柔性驱动为特征,具有轻质、柔软、便携的特征。 LI Hongkai等[51]采用离子聚合物-金属复合材料(Ionic Polymer Metal Composite Material,IPMC)作为胶囊机器人的驱动器,通过协调控制身体周围的4个胸鳍和尾部的尾鳍,实现了机器人的前游、转弯和定位等运动模式,如图7a所示。MUST I等[52]基于尺蠖仿生原型,利用高电致应变和高弹性模量的离子聚合物材料(Ionic Electroactive Polymer,IEAP)开发了可以携带能源在地面上行走的软体机器人,实现了软体机器人的自主供电。NGUYEN K等[53]采用离子聚合物-金属复合材料驱动器作为足式机器人的腿部,研制了一款小型地面步行机器人,可以在地面上以0.5 mm/s的最大速度行走,如图7b所示。CHRISTIANSON C等[54]提出了一种无框架、潜水式双向介电弹性体驱动器设计策略,将一个充满液体的内部腔室作为一面电极,而将四周的环境液体作为另一面电极,从而简化软驱动潜水装置。受透明鳗鱼幼虫的启发,该游泳机器人由透明的双晶驱动器组成,实现了波动式游泳,最大游泳速度达1.9 mm/s,平均透光率为94%,可应用于海洋中的隐蔽监测任务,如图7c所示。李博等[55]基于DE驱动器的振动特性设计了一种基于各向异性摩擦力差异产生振动净位移的移动机器人,机器人在实现高速直线运动的同时还可以通过改变振动模态来实现驱动器输出力分布的变化,进而实现了机器人依靠单驱动器的转向运动。CHEN Yufeng等[56]利用多层介电弹性体驱动器开发了一种空中机器人,可以感知、承受与周围障碍物的碰撞,并可利用驱动器自身的鲁棒性迅速恢复,如图7d所示。

电驱动技术提供了一种具有大变形和快速响应的驱动策略,易实现软体机器人的微小型化。但电驱动模式下的软体机器人仍存在工作环境受限,制备成本高等缺点。

图7 电驱动软体机器人Fig.7 Electrically responsive soft robots

4.2 无系留驱动技术

磁驱动和光驱动作为安全、清洁的无系留驱动方式,为无线、微型软体机器人的设计与应用提供了一种新的策略。JI Zhongying等[57]将Fe3O4纳米粒子引入树脂中, 采用3D打印方法将磁性树脂与非磁性树脂集成一体化,制造了具有复杂构型的磁驱动机器人,在磁场控制下实现抓取和运输任务,如图8a所示。此外研究者们利用MRF(Magnetorheological Fluid),MRE(Magnetorheological Elastomer)及其衍生物在磁场作用下的磁流变效应,实现了软体驱动器的变刚度特性,应用于软机器人足部驱动或末端抓取[58-61]。随着磁响应软体机器人控制技术的进步, KIM等[62]利用3D打印技术在软聚合物薄片中制造非均匀磁化的剖面,可以通过磁驱动实现复杂形状的快速转换,为可重构柔性电子设备、多功能软体机器人和其他领域的应用提供了新的可能性,如图8b所示。相较于流体、电场驱动方式,磁驱动的非接触特性可实现软体机器人的远程控制,但庞大且复杂的外部设备使磁驱动软体机器人在使用时受到限制,因此仍需对小型磁控装置进行深入的研究。

光致驱动器可在紫外光到近红外光的不同波长下产生运动。ROGOZ M等[63]研制了一种基于光敏液晶弹性体的柔性履带机器人,通过向机器人前端施加激光束引起移动变形,撤销光源后机器人返回到初始平坦状态,且在不同激光功率的光照下可实现不同步态:短波、长波和弯曲,该机器人可以执行多种任务,包括爬坡、穿过夹缝和运输物体,如图8c所示。JEON J等[64]基于偶氮苯官能团与液晶聚合物网络开发了一种光响应软体机器人,可实现连续、定向跳跃行为,并且可以通过改变几何形状和光强剖面对跳跃高度和角度进行编程,如图8d所示。基于光诱导软体机器人的变形可根据照明条件而变化,因此可通过光源波长和强度控制对软体机器人进行选择性和精确驱动;且相比于磁场调控,光源的调控更加简单方便。

图8 磁/光驱动软体机器人Fig.8 Magnetic/Photo-responsive soft robots

4.3 热驱动技术

形状记忆合金(Shape Memory Alloy,SMA)是最早被用于柔性机器人致动的热响应驱动器,具有优良的超弹性、耐腐蚀性和防振性。近年来,基于形状记忆聚合物(Shape Memory Polymer,SMP)开发的复合材料被用于热致驱动器的设计及制造。LENDLEIN A[65]对形状记忆聚合物的可重编程恢复和驱动行为进行了总结阐述。YUAN Jinkai[66]开发了一种基于形状记忆及其纳米复合纤维的热响应高能微引擎。该形状记忆纤维由PVA及其纳米复合材料构成,可以存储机械能并在热刺激下进行释放从而实现高能、快速旋转。此外,独特的温度记忆功能可实现存储和释放机械能的可调性,如图9a所示。为了解决形状记忆聚合物响应速度慢的问题, OKUZAKI H等[67]以3,4-乙烯二氧基噻吩和SMP为原料开发了一种用于软执行器的新型电活性形状记忆聚合物,凭借其高导电性致动器可在较低驱动电压下工作,且具有更快的回复响应,如图9b所示。

图9 热驱动软体机器人Fig.9 Thermo-responsive soft robots

基于热响应的软体机器人具有启用各种驱动机制的优势,响应方式十分广泛,包括放热反应、电热反应、光热效应和磁热效应,特别适用于干燥环境。

5 结论

软体机器人以材料科学、机构学和控制学等为基础,利用柔性材料的刺激-响应特性使机器人能够实现更复杂的多模式运动,同传统机器人相比,其灵活、适应性强、安全性高。目前关于软体机器人的应用研究已经验证了各种驱动方式的可靠性。本研究主要将软体机器人的驱动模式分为以传统气动液压为主的流体驱动技术、气液压/气液相共存的混合流体驱动技术、电动与液压相结合的柔性电液技术以及包括电/光/磁/热在内的其他驱动技术。通过对现有驱动技术下软体机器人的运动特性的分析与讨论,提出未来软体机器人应具备的功能特性以及发展方向。

(1) 流体驱动模式 气动液压驱动技术相对较为成熟,使用清洁动力源,环保、轻质、便捷,能量输出功率相对较高。但在能源供给和运动控制方面仍存在一些问题,因此应当加快对小型精密气源、气动装置的进一步研发,提高控制精度,摆脱刚性辅助装置的使用,达到真正意义上的一体化柔性驱动;

(2) 混合气液驱动模式 混合流体驱动技术融合了气压驱动和液压驱动的优势,弥补彼此性能上的不足之处,可以通过切换不同的驱动方式改变自身的刚度及运动特性。但不同驱动机制的耦合将会造成控制系统的繁杂。因此,结构的配置优化以及全柔性混合流体驱动策略是软体机器人未来的主要发展方向之一;

(3) 电液驱动模式 液动控制与电磁控制的结合赋予了软体机器人驱动快、负载高、能耗低、控制精准的运动特点,但刚性阀的存在使驱动控制模块难以与软体机器人的执行模块相容,难以实现其无系留控制。而柔性电液驱动元件虽然在不需要外部泵源的情况下就可以实现高功率的快速精准运行,但其输出功率仍有待进一步提高;

(4) 其他驱动模式 电驱动模式下软体机器人运动精度较低,难以控制,且刚性传感器无法适应其柔性及灵活性,因此未来需要将微型电路、柔性传感器嵌入其中,实现机器人运动的精确控制。光/磁驱动可实现软体机器人的远程控制,且响应迅速,控制精度高。但光敏/磁敏粒子与柔性基体材料的完美融合是未来亟需解决的问题;形状记忆驱动虽然响应速度低,温度难以控制,但驱动电压小、功率密度高、输出力大。