再生聚酯纤维纺纱典型问题控制实践

陈玉峰,张永钢,齐亚滨

(1.光山白鲨针布有限公司,河南 光山 465450;2.中国纺织机械协会,北京 100028)

1 影响再生聚酯纤维纺纱质量的主要因素

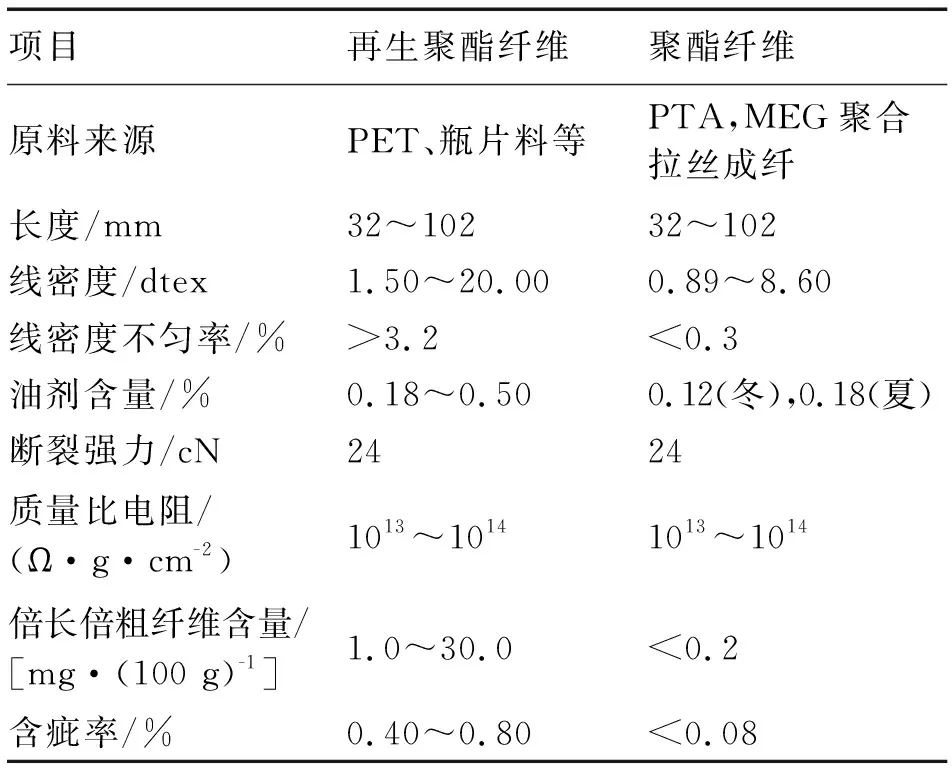

再生聚酯纤维和聚酯纤维性能指标对比,见表1。

表1 再生聚酯纤维和聚酯纤维性能指标对比

再生聚酯纤维以旧聚酯瓶片、纺丝废料、泡泡料、浆块等为原料,经粉碎、清洗、造粒、干燥和熔融制成。由于原料来源差异大,使纤维线密度、倍长倍粗纤维含量、疵点含量、含油率、吸色率和蓬松度等物理指标差异大,导致再生聚酯纤维稳定性和一致性差,在纺纱过程中易出现静电缠绕、布面染色起横、梳理不充分、并条通道油剂残留堵塞、粗纱表面毛羽、细纱钢领板落白粉和并丝排除不彻底等问题,影响成纱质量、生产效率及布面效果。因此,应减少纺纱流程中的静电影响,优化流程系统控制,提高梳理效果,排除并丝、胶片等,实现再生聚酯纤维纺纱质量提升和效率提高。

2 再生聚酯纤维纺纱问题控制实践

2.1 静电缠绕

2.1.1 产生原因

再生聚酯纤维分子间缺少亲水结构,因此回潮率很小,吸湿性能较差,含油率差异大,导电性能差[1],易出现静电,易造成梳棉工序锡林的缠、挂、绕,并条和粗纱的喇叭口、导条斜管不畅,各工序发生缠罗拉、绕胶辊等问题,疵点大量增加。更为严重的是,若纤维热熔于针布表面,会导致无法梳理。

2.1.2 控制措施

2.1.2.1 合理选配油剂

再生聚酯纤维使用油剂少易产生静电,使用油剂多易堵塞管道。因此,应合理选配油剂,确保纤维粘着性小、吸湿性好,消除化纤加工过程中产生的静电。再生聚酯纤维一般要求油剂含量:夏秋季节为0.10%~0.15%,冬春季节为0.16%~0.20%。

2.1.2.2 原料充分加湿

再生聚酯纤维中加入8%的抗静电剂(含0.3%的混合水),以充分回潮、减少静电;上盘时原料回潮率要求大于0.4%,以减少缠、挂、绕问题。

2.1.2.3 系统加湿提高相对湿度

再生聚酯纤维各工序相对湿度控制:清梳联工序为67%~70%,粗纱工序为60%~65%,细纱工序为60%,自络工序为65%~70%;以较高的相对湿度减少静电产生。

2.2 布面染色起横

2.2.1 产生原因

不同厂家甚至是同厂家生产的再生聚酯纤维原料,批间、包间差异大,特别是线密度不匀率大;在传统短流程配置纺纱织造的面料染色时,易出现布面起横及部分不着色问题。将同批次、不同包次再生聚酯纤维织造的面料进行染色,差异非常明显。

2.2.2 控制措施

2.2.2.1 合理配置工艺流程,提高开松混和效果

再生聚酯纤维一般采用“一抓、一混、一清”短流程工艺;部分再生聚酯纤维混棉时,因未采用多仓混棉机导致混和不匀,极易造成染色起横。为保证纤维混和均匀性,在开清流程中增加多仓混棉机,减小批间、包间差异。实践表明,采用8~10仓混棉机能有效提高混和效果,染色起横疵点下降约70%,特别是纤维线密度差异大时效果会更明显。

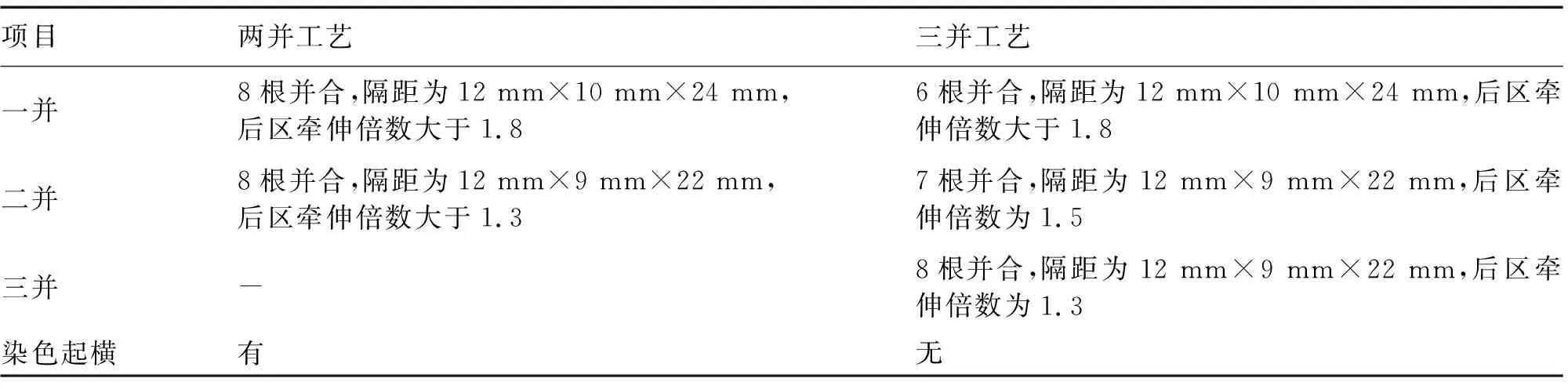

2.2.2.2 三道并合可提高伸直平行度及混合效果

为保证纤维的混合均匀性,用增加并合道数的方法,实现伸直与混合兼顾,能有效减少染色起横。选用FA320型并条机,对T 1.56 dtex×38 mm和T 1.33 dtex×38 mm再生聚酯纤维,分别采用两并和三并工艺,对比染色起横的影响,见表2。

表2 不同并合工艺对染色起横的影响

由表2可知,采用两并工艺会造成染色起横,而三并工艺可明显改善这是因为再生聚酯纤维的蓬松度、卷曲率差异大,纤维在并合伸直过程中混合、伸直度存在的差异,在增加并合道数后得到改善。

2.3 梳理不充分

2.3.1 存在问题

再生聚酯纤维长度整齐度好、强力高、短绒含量极少,但含少量粗硬丝、并丝、胶块和倍长超长纤维,易造成纱线质量差、布面疵点和染色疵点多的问题,同时影响织机效率。再生有色聚酯纤维原液着色或染色纤维,含油率大且不稳定、并丝多,在梳棉工序中易与分梳器材摩擦产生静电,且不易消除,易造成缠绕锡林、道夫、盖板、刺辊等,且纤维条膨松易堵塞喇叭口,引发部分梳棉针布嵌杂、工作面磨损等问题,影响梳理质量和针布使用周期。

2.3.2 解决措施

2.3.2.1 合理配置针布

采用T 1.56 dtex×38 mm再生聚酯纤维,纺制T/R 90/10 27.8 tex+DTY 7.8 tex纱,为排除疵点、减少绕锡林问题、提高梳理效果,对针布配置进行优化,结果见表3。

表3 针布配置优化前后对比

由表3可知,针布配置优化主要是增加梳理齿数和优选齿型。锡林针布由AC2525×01560调整为AC2030×01650,总高降低至2.0 mm,提高了转移效果;工作角加大为30°,增强对纤维的控制力;齿密增加为806齿/(25.4 mm)2,提高了梳理效果。道夫针布纵向齿距拉长、齿密减小,提高纤维容量,增加一次转移率;齿侧面加横纹,提高了控制纤维能力。盖板针布齿密增加到450齿/(25.4 mm)2,提高了梳理效果;横向针尖距减小为0.65 mm,增加了拦截功能,提升了去除并丝的功能;植针方式由横密改为斜纹渐密或匀密,提高了转移效果,减少了静电绕花问题。刺辊针布齿密由43齿/(25.4 mm)2增加到85齿/(25.4 mm)2,提高了开松能力;工作角减小5°,提高转移能力[2]。T/R 90/10 27.8 tex+DTY 7.8 tex纱针布优化前后成纱质量对比见表4。

表4 T/R 90/10 27.8 tex+DTY 7.8 tex纱针布优化前后成纱质量指标对比

由表4可知,通过不断优化针布配置,T/R 90/10 27.8 tex+DTY 7.8 tex纱质量指标得到明显改善,切疵明显减少。

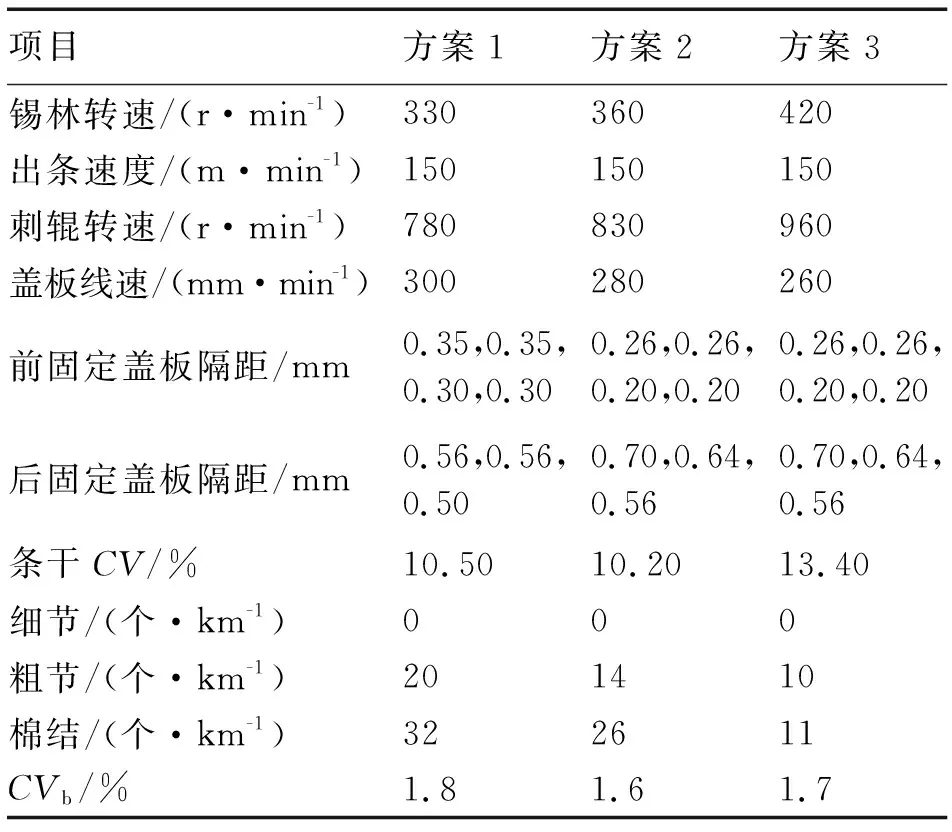

2.3.2.2 优化梳理工艺

再生聚酯纤维因并丝多、油剂大,不易开松,故梳棉机采用较大的锡林—刺辊速比、高锡林转速、前固定盖板—锡林隔距偏紧等工艺设置,提高开松和梳理能力,实现对再生聚酯纤维的有效梳理[3]。用再生聚酯纤维纺制T 27.8 tex+DTY 7.8 tex纱,在JWF1204型梳棉机上进行工艺优化对比试验,结果见表5。

表5 T 27.8 tex+DTY 7.8 tex纱梳理工艺优化前后质量指标对比

由表5可知,提高锡林转速,保持较大的锡林—刺辊速比,利于纤维转移和梳理;盖板线速度适当降低,保证纤维在梳理区的梳理时间,提高梳理效果;前固定盖板隔距适度收紧,增加对纤维的整理强度;后固定盖板隔距放大,减少在后部预梳理区的纤维损伤。通过工艺优化,提升了成纱质量。

2.4 并条通道油剂残留堵缠

2.4.1 典型问题

再生聚酯纤维并条工序易产生如下问题:① 油剂残留、温湿度不稳定造成粘通道,出现白粉,缠罗拉、胶辊问题;② 相对湿度过低导致纱条断头,开车和停车时有缠绕问题;③ 油剂含量高、摩擦因数大,圈条盘运行时条子与管壁摩擦力大、摩擦轨迹长,纤维条易堵塞斜管和喇叭口;④ 由于再生聚酯纤维是等长纤维,并条易出现牵伸不开、粗纱“棉老鼠”、后部切疵多等问题。

2.4.2 控制措施

2.4.2.1 粘通道问题

在原料中加入适量油剂,控制油剂用量不超过0.3%;温度一般控制为不大于28 ℃,相对湿度控制为60%~65%。

2.4.2.2 绕缠罗拉胶辊问题

采用邵尔A硬度为78~80度的丁腈胶辊,经覆盖性涂料处理后上车使用,也可采用渗碳法消除胶辊表面静电,减少缠罗拉、胶辊问题。

2.4.2.3 堵塞斜管、喇叭口问题

采用压缩喇叭口,可减少堵塞;适当加大压辊与圈条间的牵伸张力,可减少斜管和喇叭口堵塞;并条定量较大,采用大直径圈条管,将25 mm孔径更换为32 mm,能够有效减少斜管堵塞问题。

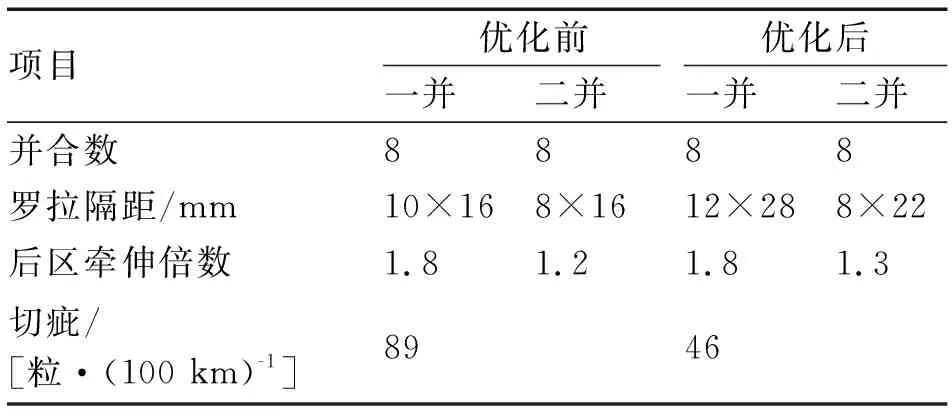

2.4.2.4 优化并条工艺减少切疵

在并条工艺牵伸分配时,降低牵伸中较大的牵伸力,适当加大后区牵伸倍数,可减少切疵。具体工艺:罗拉后部大隔距、大牵伸倍数,缓和牵伸力,减少因牵伸造成纱疵增加[4]。纺T 18.2 tex纱,采用JWF1310型并条机,工艺优化对比见表6。

表6 并条工艺优化对比

由表6可知,后区罗拉隔距放大,缓和牵伸力,纤维平行分离度提高,切疵减少;末并后区隔距放大,牵伸倍数放大,加强了后区纤维的梳理,提高了伸直效果,切疵降低[5]。

2.5 粗纱表面毛羽问题

2.5.1 产生原因

化学纤维粗纱工序一般采用“大隔距、重加压、小张力、小捻系数”工艺原则。再生聚酯纤维由于纤维线密度不匀率大、倍粗疵点多、卷曲率差异大,多采用强梳理工艺;但再生聚酯纤维抱合力差,易造成粗纱表面发毛、假捻器带花等问题。

2.5.2 控制措施

2.5.2.1 加强温湿度控制

再生聚酯纤维的回潮率较低,约为0.4%,水分吸附在纤维表面,对环境变化较敏感。温湿度过大易出现缠、挂、绕等问题,过小易产生静电,对粗纱表面毛羽有严重影响。在纺纱生产中,要求车间对并条、粗纱区域温湿度严格控制,一般相对湿度控制为55%~65%。

2.5.2.2 采用“三大一小”粗纱工艺

粗纱工序采用“三大一小”工艺,即小主区牵伸隔距、大粗纱捻系数、大后区罗拉隔距、大后区牵伸倍数工艺,控制毛羽增长。

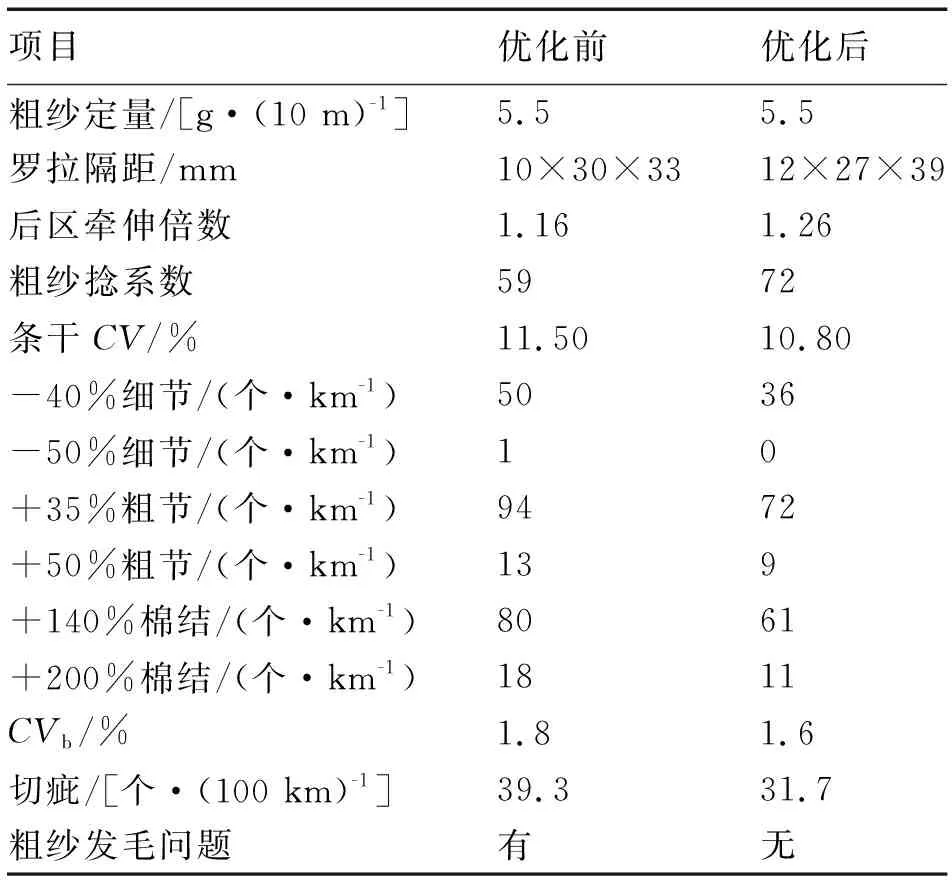

在JWF1446C型粗纱机上,用1.33 dtex×38 mm再生聚酯纤维纺定量为5.5 g/(10 m)粗纱,罗拉隔距为10 mm×30 mm×33 mm,后区牵伸倍数设为1.16,试纺粗纱捻系数为59,粗纱表面毛羽较长,假捻器有带花问题。T 18.2 tex纱粗纱工艺优化前后成纱质量指标对比见表7。

表7 T 18.2 tex纱粗纱工艺优化前后成纱质量指标对比

由表7可知,小主区牵伸隔距加强了对浮游纤维的控制,纤维变速稳定且集中靠近前钳口;大粗纱捻系数提高了粗纱表面纤维的紧密性,能有效地减少纱疵;大后区罗拉隔距结合大后区牵伸倍数,缓和了牵伸力,加强对纤维的整理,提高了成纱质量[6]。

2.6 细纱工序白粉熔丝疵点问题

2.6.1 产生原因

再生聚酯纤维纺纱生产中,细纱机钢领板、钢领、龙筋、锭脚等位置,经常出现落白粉、熔丝等问题,且空中也有短纤维飞散,被吹吸风吸入吸管内,在车间反复循环,影响成纱质量。这是因为钢领、钢丝圈工作时温度高,再生聚酯纤维油剂含量偏高,使易熔融纤维的熔结物粘附在钢领上,影响钢丝圈的运行,纱线在钢领与钢丝圈的磨损缺口处易被楔住,发生张力突变造成落白粉或熔丝。

2.6.2 控制措施

2.6.2.1 合理控制油剂含量

再生聚酯纤维油剂含量不超过0.3%,超过该范围细纱易落白粉。主要原因是油剂含量过高会造成纤维输送及接触面残留,在前纺易产生管道堵塞,在细纱工序易绕胶辊,在钢丝圈和钢领运行过程中增加了运行阻力,出现了落白粉或熔丝问题。

2.6.2.2 合理选配钢丝圈

纺再生聚酯纤维时,钢丝圈号数偏小1~3号选择,可减小摩擦阻力和热量产生,缓解落白粉、熔丝问题;选择质心较低的钢丝圈,其与钢领的磨损位置上移,钢丝圈内角散热面加大,有利于散热,降低了钢丝圈的温度[7],也使落白粉、熔丝问题得到控制。

2.7 并丝排除不彻底问题

2.7.1 成因及危害

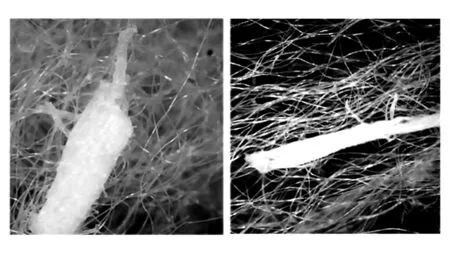

再生聚酯纤维是利用再生料制成,其并丝、倍长、倍粗等纤维疵点含量较多,这些纤维疵点若未能被排除则很容易进入纱体,造成印染布面不着色疵点。并丝在纤维和生条中的形态分别如图1所示。

a) 并丝在纤维中 b) 并丝在生条中图1 并丝在纤维和生条中的形态

2.7.2 解决措施

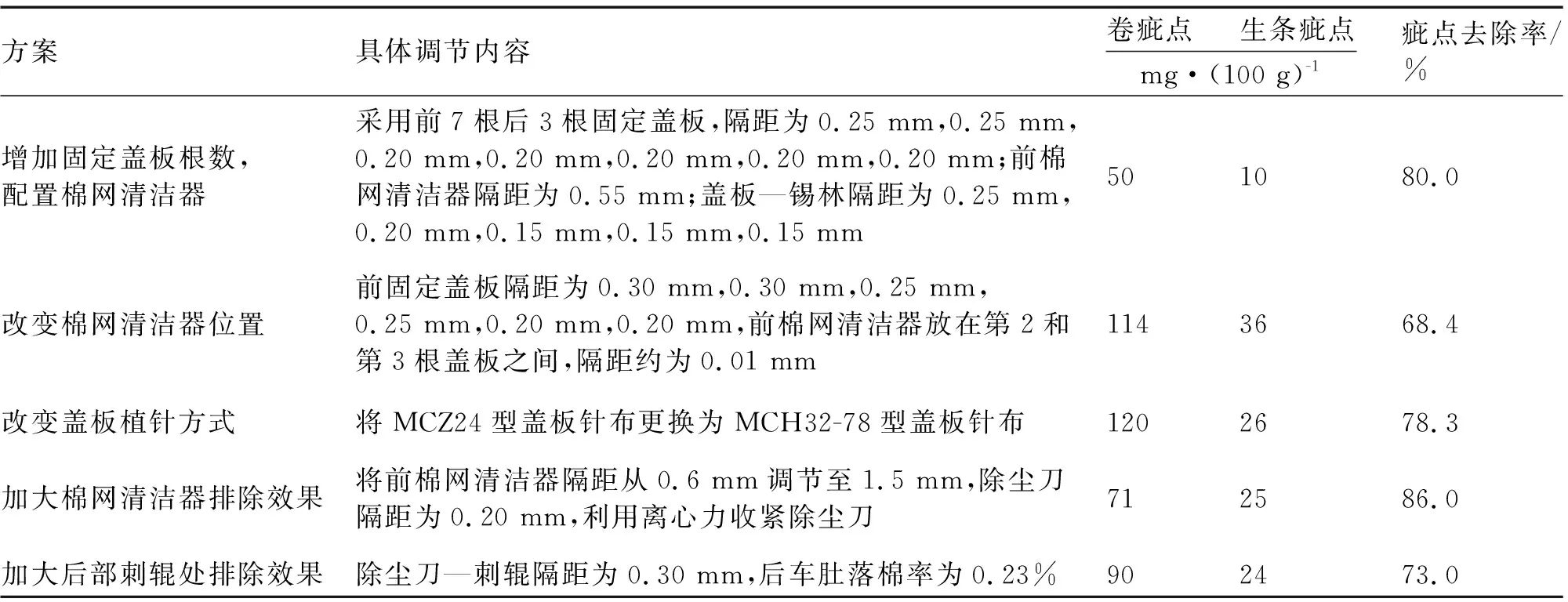

并丝粗且长,在清梳联流程中包裹在纤维束内很难排除。只有在梳棉过程中,纤维充分梳理后才易排除;但若梳理过度,又很难排除。因此,梳棉工序采用优选盖板植针形式、附加分梳系统改造等措施,使并丝与纤维充分分离,最大限度地将其排除。在FA201型梳棉机上,对T 1.33 dtex×38 mm再生聚酯纤维进行并丝排除试验,效果对比见表8。

表8 T 1.33 dtex×38 mm再生聚酯纤维并丝排除效果对比

由表8可知,增加固定盖板根数并配置棉网清洁器,对并丝的清除效果明显,其原理是充分利用纤维与并丝分离的空间进行排除[8];而改变棉网清洁器位置进行排除的效果不明显;将匀密截切型盖板改为渐密型盖板,横向针尖距减小,加强了对并丝的拦截,有效提高了排除效果;减小前部棉网清洁器隔距,利用除尘刀切割气流,使并丝得到充分排除,效果明显;在后部刺辊部位,利用刺辊离心力切割分离并丝,效果明显。

3 结语

在再生聚酯纤维纺纱过程中,通过:合理选配油剂,原料充分加湿,系统控制加湿消除静电;清梳工序增加混合空间和多并合工艺,消除织物染色起横;梳棉工序合理选配针布,优化工艺设计,减少静电造成的缠、挂、绕,提高梳理效果;并条工序优选胶辊并做好表面处理,后区采用“大隔距、大后区牵伸倍数、大直径圈条盘”等,提高纤维伸直度、平行度,尽可能减少偶发性纱疵;粗纱工序采用“三大一小”工艺,即小主区牵伸隔距、大粗纱捻系数、大后区罗拉隔距、大后区牵伸倍数,增加纱条的紧密性,减少毛羽;细纱工序优选钢丝圈号数和圈型,控制纤维油剂,减少钢领板落白粉、熔丝;梳棉工序优选盖板植针形式、附加分梳系统和优化工艺,排除并丝等系统措施,实现了再生聚酯纤维的高质量、高效率纺纱。

——具有历史感的工具