梳理方式对高强对位芳纶纺纱质量的影响

何旭帆,江 慧,张玉泽,汪 军,陈 霞

(东华大学,上海 201620)

0 引言

对位芳纶纤维作为高性能纤维的代表,在拥有优异的力学性能以及阻燃耐热性能的同时,还具备耐磨、耐化学腐蚀、绝缘、尺寸稳定等优异性能,但高强对位芳纶纤维(简称“高强芳纶纤维”)短纤纱线及织物的开发仍是业内面临的难题之一[1]。本文借助传统清梳联梳理装置和转杯纺快速成条仪,通过对比清梳联梳理、清梳联梳理后成条仪梳理、直接成条仪梳理3种不同梳理方式对芳纶纤维梳理质量的影响,同时优化纺纱各流程的工艺,确定高强芳纶纤维/导电纤维混纺纱线的工艺流程。

1 原料性能及可纺性初探

纤维性能对成纱质量影响巨大。纯纺纱线能最大程度发挥出高强芳纶纤维的力学性能,但由于芳纶比电阻较大,容易在纺纱过程中产生静电,从而缠绕罗拉和胶辊,导致纺纱困难,所以需在原料中添加2%的导电纤维以降低静电。严格地讲,试纺纱线实际为高强芳纶纤维/导电纤维 98/2混纺纱线;因导电纤维添加的量较少,不影响纱线的主要性能,可视作纯纺高强芳纶纱线。试纺纱线原料主要规格及性能如表1所示。

表1 原料主要规格及性能

由表1可知,作为主要原料的芳纶纤维长度远大于一般棉型纤维长度,在普通棉纺设备上纺制芳纶纤维会有一定困难。据棉纺可纺性经验公式X=L/D(其中:L为纤维长度/mm,D为纤维线密度/dtex)分析:当X约为23时,纤维的可纺性较好;当X>23时,纤维过长、纺纱时易扭结、梳理质量不佳,可纺性较差;当X<23时,纤维过于短粗,容易恶化条干导致可纺性不佳[2]。

表1中芳纶纤维的X值约为31.88,大于23,故在传统棉纺梳理设备未调整梳理隔距的情况下,很难纺制出高质量的芳纶纱线。虽然作为配伍纤维的导电涤纶长度和线密度与芳纶纤维存在较大差异,但由于其占比低,仅为2%,预实验表明黑色涤纶纤维的掺入并不会影响纱线的主体色。

2 纺纱工艺流程设计

试纺工艺流程为:手扯开松纤维→纤维预处理→梳理→并条(2~3道)→粗纱→细纱。

2.1 梳理前准备工序

由于提供的芳纶纤维电阻率较大,解决好纤维因静电缠绕胶辊的问题是梳理的基础。在保持较适宜环境温湿度的同时,选取合适的油剂对纤维进行预处理是杜绝静电缠绕的关键。

化纤在出厂时,各根纤维会攒聚到一起,在预处理前需要手工对纤维进行预开松,尽量使其为松散状态,既能使预处理油剂更好地作用于纤维,也有助于提高纤维的梳理质量,减少棉结和弯钩纤维的产生。之后,将配置好的油剂喷洒于纤维表面,喷洒混合液的质量须使纤维回潮率保持在10%~20%,喷洒后须将纤维密闭放置约24 h,使纤维达到吸放湿平衡。

2.2 梳理成条工艺实验方案设计

选取同种纤维,分别采用清梳联梳理(方案A1)、清梳联梳理1次后成条仪梳理(方案A2)和直接成条仪梳理(方案A3),通过检查成条外观、粗纱卷装质量及成纱质量,对比不同梳理方式的梳理质量。

2.2.1 清梳联梳理

FA1581-50H型微清梳联合实验机是典型的清梳联小样试验机。由于小样清梳联无抓棉装置,故纤维喂入时应尽量均匀,从而使输出条干均匀,梳理时应当尽量使用柔性梳理工艺,适当减小喂入定量,降低机件运行速度,以减小纤维损伤与缠绕。控制梳理车间相对湿度为65%,温度约为25 ℃。

2.2.2 清梳联梳理后成条仪梳理

检验清梳联梳理后的纤维,发现纤维的梳理质量很差,纤维的伸直平行度低,存在较多的棉结和未梳理开的问题,无法继续进行后道工序,于是将清梳联梳理过1次的纤维重新放入成条仪进行梳理。

SX01型成条仪是利用转杯纺成纱原理,将纤维快速梳理成条的装置。纤维喂入后,经主分梳辊梳理,在气流的作用下从分梳辊表面剥离进入输纤通道,在转杯作用下凝聚成条。

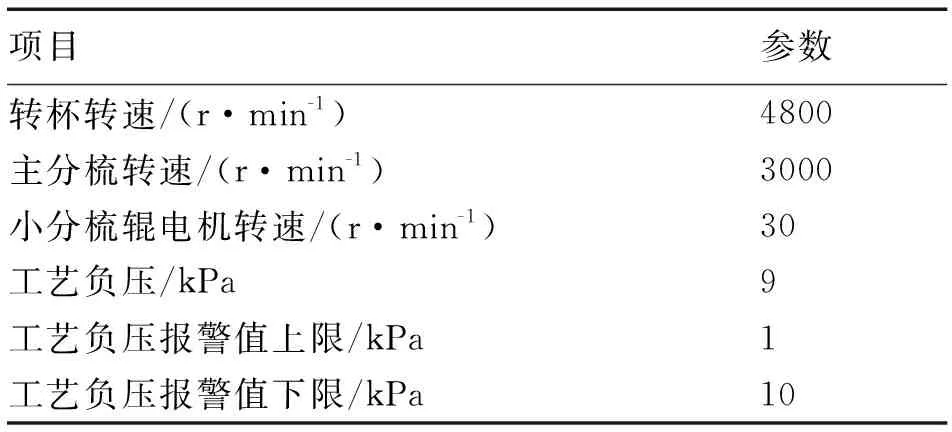

已经经过一次梳理的芳纶纤维,成条仪再次梳理时为减少纤维损伤,降低短绒率和棉结,应适当调低主分梳辊的转速;工艺负压选择为9 kPa,以加强通道中的纤维转移,防止因静电造成过多的纤维滞留;由于纤维质量较轻,成条抱合力差,为加强须条的凝聚,转杯转速选择为4800 r/min,成条仪工艺参数见表2。

表2 成条仪工艺参数

2.2.3 直接成条仪梳理

清梳联梳理过的纤维再进行1次成条仪梳理后,尽管梳理质量得到较大改善,但初次梳理时产生的棉结及弯钩纤维,在第2次梳理时很难完全改善,故将未梳理过的纤维直接进行成条仪梳理。

相较清梳联梳理后成条仪梳理的工艺(见表2),在其他成条仪工艺参数均不变的情况下,只将主分梳辊转速调高至4800 r/min,直接对未梳理过的纤维进行成条仪梳理。

2.3 并条工序

并条需解决纤维静电缠绕罗拉、胶辊的问题,而适宜的温湿度对减轻静电缠绕有明显作用[3]。此外,保持纤维通道清洁,使用滑石粉及适当调低电机转速也可以使静电缠绕不影响并条工序的顺利进行。并条采用顺牵伸工艺,可进一步提升纤维的伸直平行度;由于纤维较细,喇叭口直径宜偏小控制,防止须条分散[4]。

试纺时发现,如果采取6根并合,条子会牵伸不开而出现硬头,进而导致条干恶化。这可能是由于6根并合时,条子排列比较紧密,加之纤维长度较长,致使牵伸力过大而使纤维牵伸不开。为此,采取3根并合,同时降低生条定量,以解决生条牵伸不开的问题[5-6]。

试纺选用HAFJ1201型单眼并条机,采取三道并条降低条子不匀率,主要工艺参数见表3。

表3 并条工艺参数

2.4 粗纱工序

由于纤维长度较大,粗纱应合理调整罗拉隔距,试纺时采用三罗拉双短胶圈式牵伸;粗纱牵伸时依旧要考虑纤维缠绕罗拉或胶辊的问题,必要时对空气加湿,预先对熟条进行抗静电油剂预调湿处理,或者调低锭翼高速和锭翼低速的参数,也可在一定程度改善纤维缠绕[7-8]。此外,粗纱捻度不宜过高,否则会造成粗纱牵伸不开,经多次实验后确定该试纺纱的粗纱捻系数应比纯棉机织纱低22%~28%。

具体粗纱工艺参数如表4所示。

表4 粗纱工艺参数

2.5 细纱工序

细纱工序是成纱的最后一步,也是对细纱之前工艺流程质量的检验。纺制过程中发现,按清梳联方式梳理而成的生条质量很差,纤维未得到完全的梳理,导致粗纱工序难以持续进行,断头严重且条干不匀率极大。

因此,将清梳联梳理后成条仪梳理、直接成条仪梳理的2组粗纱在DHUX-01型细纱机上进行纺纱试验,经工艺优化后选定的主要工艺参数见表5。

表5 细纱工艺参数

2.6 测试结果及对比

将A1方案、A2方案、A3方案的梳理效果,在粗纱工序进行对比,见图1。通过粗纱卷装外观来检验梳理质量的差别,可以看出不同梳理方式和工艺对粗纱质量影响很大。其中,A1方案的粗纱卷装外观极差,存在肉眼可见的粗细不匀,在粗纱生产工序中也表现出频繁的断头和肉眼可见的粗节;A3方案的粗纱外观最好,卷装清晰,条干均匀,表明其纤维得到了较为充分的梳理;A2方案的粗纱卷装外观尚可,介于A1方案和A3方案之间。

a) A1方案

将A2方案和A3方案的粗纱继续进行后道工序,对所纺纱线进行拉伸断裂强力、条干CV值以及毛羽测试,对比结果见表6。

表6 不同梳理方案的纱线质量对比

由表6可知,A3方案纱线的条干CV值相比A2方案降低了约36%,毛羽数减少了约29%,断裂强力提高了约24%,纱线质量有明显提升,表明SX01型成条仪更适合对芳纶纤维进行梳理。这可能是由于传统清梳联梳理下,机械作用梳理是主要的梳理方式,刺辊、锡林、盖板以及道夫间针齿的多次作用对纤维的梳理较强,且芳纶纤维在严重静电作用下易造成梳理成网困难,加之小样清梳联装置隔距调整不便,难以加工中长纤维,造成纤维伸直平行度低;而成条仪利用气流将纤维在分梳辊梳理后积聚成条,更适合加工芳纶纤维这种抱合力弱的纤维,且分梳辊梳理时对纤维的作用较弱,在一定程度减弱了静电作用和对纤维的损伤,同时成条仪梳理时的少量、定量喂入,极大程度地降低了生条不匀。

A2方案的纱线质量相比A1方案,虽然获得了较大提升,但仍无法达到A3方案直接成条仪梳理的质量。这可能是由于成条仪梳理时,虽然对纤维进行了重复梳理,但清梳联梳理时造成的棉结、弯钩纤维等依旧持续存在,并且在经历了梳理和多道并条后,对纤维造成了一定的损伤,从而使纱线品质无法达到未梳理过的纤维直接进行成条仪梳理的纱线品质。

3 结语

3.1基于环锭纺纱技术,对比传统清梳联梳理与转杯成条仪梳理对改性芳纶纤维成纱质量的影响发现,梳理质量是提升纱线质量的关键;相比清梳联梳理,成条仪大大提升了芳纶纤维的梳理质量。在此基础上确定的芳纶短纤纱线开发的基本工艺流程,得到了能用于织造高性能防护服的纱线。

3.2相比于传统清梳联梳理,成条仪操作简单,流程可控,对原料要求低,不会造成纤维的大量浪费,特别适合高性能纤维的试纺研发。