基于电弧故障测试系统的电缆碳化路径分析与判别

杜立伟,许志红

(1. 福州大学 电气工程与自动化学院,福建 福州 350116;2. 福建省新能源发电与电能变换重点实验室,福建 福州 350116;3. 智能配电网装备福建省高校工程研究中心,福建 福州 350116)

0 引言

由于串联和并联电弧故障无法被常用的保护电器有效识别造成了用电安全隐患,电弧故障断路器AFCI(Arc Fault Circuit Interrupter)/电弧故障保护电器AFDD(Arc Fault Detection Device)被用于针对电路中的电弧故障进行检测和保护,从而降低电气火灾的可能性。而AFCI/AFDD 必须经过如UL 1699[1]、IEC 62606[2]和GB/T 31143[3]等国内外标准中定义的一系列测试,以保障其安全性和检测故障的能力,并避免不必要的跳闸。这些标准描述了如何检测AFCI/AFDD 的功能、规则和测试方法,涉及电弧发生器、碳化电缆和切割电缆3 种电弧故障发生装置,其所模拟的故障特征是可信的并且涵盖了实际中可能发生的最危险的故障场景。

由于电弧故障测试标准中提出的碳化电缆试品较为真实地模拟了碳化路径的形成,通常被用作产生由电缆老化与绝缘受损等因素引发的电弧故障。碳化电缆试品可以比较客观地呈现出实际电路电流通过碳化路径时形成电弧故障的过程,被标准用于除并联切割电缆测试外的其他所有测试,同时诸多学者将此类模拟故障广泛应用于检测技术的研究中[4]。而标准制定的组织并未为他们所进行的研究发表文献或声明记录,导致根据其所提供的方法难以保证制备的电缆碳化路径总是成功的,造成了较低的测试效率。文献[5]讨论了电弧发生器和切割电缆装置的不稳定因素,并提出了参考的切割和拉弧速度,但是未考虑电缆试品碳化路径的燃弧成功率。文献[6]通过测量流经碳化路径的电流大小与持续时间来判定碳化结果,但是长时间的检测回路通电影响后续测试效果。GB/T 3114—2014《电弧故障保护电器(AFDD)的一般要求》[3]在电缆试品检测回路中串联一个100 W/230 V 的白炽灯,当其发光时就认为已形成了碳化路径,然而所制备的电缆碳化路径是否符合测试需求需要人工判别导致准确度较低。文献[7]在制备过程中,当电缆试品停止冒烟时切断回路,随后观察白炽灯的发光情况来检查是否碳化成功,但是冒烟状态难以量化。为了解决肉眼无法准确识别白炽灯发光状态的问题并缩短电缆试品的制备与识别周期,福州大学电弧故障研究团队利用感光模块对灯泡状态进行感测,通过区分灯泡亮度对电缆碳化路径的导电性进行判定,减少了人工观测所带来的困扰[8];随后该团队为了进一步快速确定电缆碳化路径的制备结果,通过大量试验确定稳定碳化路径形成时的灯泡亮度经验参数,灯泡亮度满足经验参数时则认为碳化成功[9]。但是电缆试品在过碳化时灯泡仍会被点亮,通过灯泡的亮度状态判断2 根电缆之间是否形成碳化路径的方法仍然存在缺陷。

为了提高电弧故障测试系统中电缆碳化路径制备结果的判别成功率,本文以电缆碳化路径的形成机理和制备过程为基础,对不同制备结果的检测电流波形进行分类和分析,提出一种判定电缆碳化路径的方法,从而有效判断电缆试品是否成功形成稳定的碳化路径。最后,通过具备高频分量的电弧模型对所提方法进行仿真分析,并在电弧故障测试系统中对所提方法进行实验验证。

1 碳化路径的制备与结果分析

在电力系统运行期间,长期受热、施加的机械应力、潮湿环境等影响因素会导致电缆绝缘材料聚合物老化,造成电缆绝缘发生不可逆转的损坏。此时,若电缆中流过电流则极易引发电弧故障,是造成严重电气故障和火灾的重要原因。电弧故障测试的相关标准中所涉及的电缆碳化路径就是为了模拟由线路绝缘老化或破损时形成的碳化路径导致的电弧故障。

1.1 电缆碳化路径制备过程

配电网中的绝大多数电缆绝缘材料由增塑的聚氯乙烯PVC(PolyVinyl Chloride)制成,通常PVC 绝缘材料分子链的链条剥离引起的热分解会生成能够传导电流的碳基残留物(碳粉)[10],PVC 的分解与碳化过程如图1 所示。在PVC 聚合物链开始剥离后,继续加热至分解温度(通常为180 ℃)以上,使剥离的分子与侧链交联,形成碳化氢和氯化氢。这样形成的碳基残留物是温度依赖型半导体,可能导致在交流电压低于115 V 的情况下发生表面击穿。由于其热电子发射特性,导线上的碳被最初由2 个导体的机械接触形成的电弧加热,继而产生电弧。持续的电弧放电会进一步导致电荷的形成,并造成随后的连续串联电弧放电及电弧故障。

图1 PVC的分解与碳化过程Fig.1 Decomposition and carbonization process of PVC

低压电缆正常运行过程中,电缆绝缘老化速度缓慢,想要得到可用于产生电弧故障的碳化路径可能需要几周或几个月的时间,无法满足快速测试的需求[11]。AFCI/AFDD 测试标准[1⁃3]中利用高压来加速电缆绝缘碳化路径的形成,与高压电网运行中电缆绝缘材料的碳化过程不同,这种碳化路径是通过对切割后存在切口的平行电缆施加高压而形成的,其特别适用于在电缆或导体之间快速生成碳化路径。该方法可以用于评估不同聚合物的热应力与碳化之间的关系,其功率密度和重现性高于如电弧发生器产生的电弧故障。

相关标准中要求碳化电缆试品选取紧密地捆绑在一起的2 根截面积为1.5 mm2(或AWG16)的导线或符合其要求的其他平行导线的电缆。按照标准GB/T 31143《9.9.2.6 电缆试品的准备》中的描述对电缆进行预处理,所选择的电缆试品长度至少为200 mm,在两端25 mm 处分成单股导线,其中一端将导线的绝缘剥开约12 mm 用于连接测试的电气回路。同时,在导体中间的绝缘层上形成一个垂直切口,通过在切割间隙区域先后覆盖2 层PVC 电气绝缘胶带和玻璃纤维胶带优化碳化路径的形成,其中PVC电气绝缘胶带用于防止切割间隙与空气直接接触和碳化路径氧化,同时保证能够形成足够的碳化路径;玻璃纤维胶带具有阻燃和保温的作用,在保证绝缘材料分解温度的同时能防止其过分燃烧与碳粉喷射。然后利用附录A 图A1 所示的电缆碳化路径制备装置电气连接图,通过控制接触器依次对准备的电缆试品施加一定通电时间的7 kV(短路电流为30 mA)与2 kV(短路电流为300 mA)(下文分别简称为7 kV/30 mA 与2 kV/300 mA)高压来加速产生碳化路径,导体之间裸露的绝缘材料被低电流放电碳化。图A1 中:K1、K4闭合形成7 kV 高压回路;K2、K5闭合形成2 kV 高压回路;K3闭合形成白炽灯检测回路;R1、R2为限流电阻。7 kV 高压被用于击穿切割缝隙中的导体,从而使绝缘材料分子结构发生改变、绝缘特性退化产生轻微碳化;随后2 kV 高压的施加导致碳基残留物更快地积累,从而形成稳定的碳化路径。高压碳化阶段电流过高会造成切割缝隙中排放气体的压力过大,从而破坏碳化路径,严重时会导致电缆中导体断裂。经实验测试,以标准中建议的7 kV/30 mA 与2 kV/300 mA 高压分别通电10 s 和60 s 或通电至停止冒烟所获得的电缆碳化路径并不可靠,往往造成实验失败。本文中将7 kV/30 mA、2 kV/300 mA高压的通电时间分别设置为5、10 s。

根据引言中所提到的标准要求,在碳化电缆试品制备结束后通常将其与一个100 W/230 V 的白炽灯串联组成碳化路径的检测回路(即图A1中K3闭合所形成的回路),通过观察灯泡是否开始发光来检验电缆碳化路径的形成。将成功形成碳化路径的电缆试品与负载串联和并联通电将引发稳定的电弧故障。

上述电缆碳化路径制备与测试过程现象如附录A 图A2 所示。其中,试验中使用的电缆试品为BVVB双芯硬护套线,导体截面积为1.5 mm2,电压等级为300 V/500 V。为了确保后续分析与研究具备普适性,制作类似如图A2(a)所示的不同切割间隙的电缆试品并按照上述的制备流程进行试品准备。图A2(b)—(d)分别为电缆试品碳化路径的高压制备过程、燃弧测试过程和测试后的电缆试品。测试过程中电流流过电缆切割间隙中由碳化路径所形成的导电回路,从而产生电弧故障并伴随着火焰燃烧和高温液体喷溅,造成电缆绝缘表皮被进一步燃烧和碳化。

1.2 电缆碳化路径结果分析

根据标准所要求的电缆试品结构和碳化路径的制备过程可知,获取碳化成功的电缆试品需要对包括电缆绝缘材料在不同条件下性能在内的多种因素进行分析,以便对制备过程进行控制。而影响碳化电缆试品制备结果的因素包含不同或组合条件下切割间隙的几何特性(如尺寸、深度、方向和位置)、绝缘的操作参数(如温度和老化)、放电路径特征(如封闭气体的物理性质、自由电子的数量和能量)等。诸多研究机构的主要研究更倾向于进行大量物理实验,但可以看出通过仿真模型和实验测试针对上述条件的组合进行研究非常困难,甚至是不可能的。

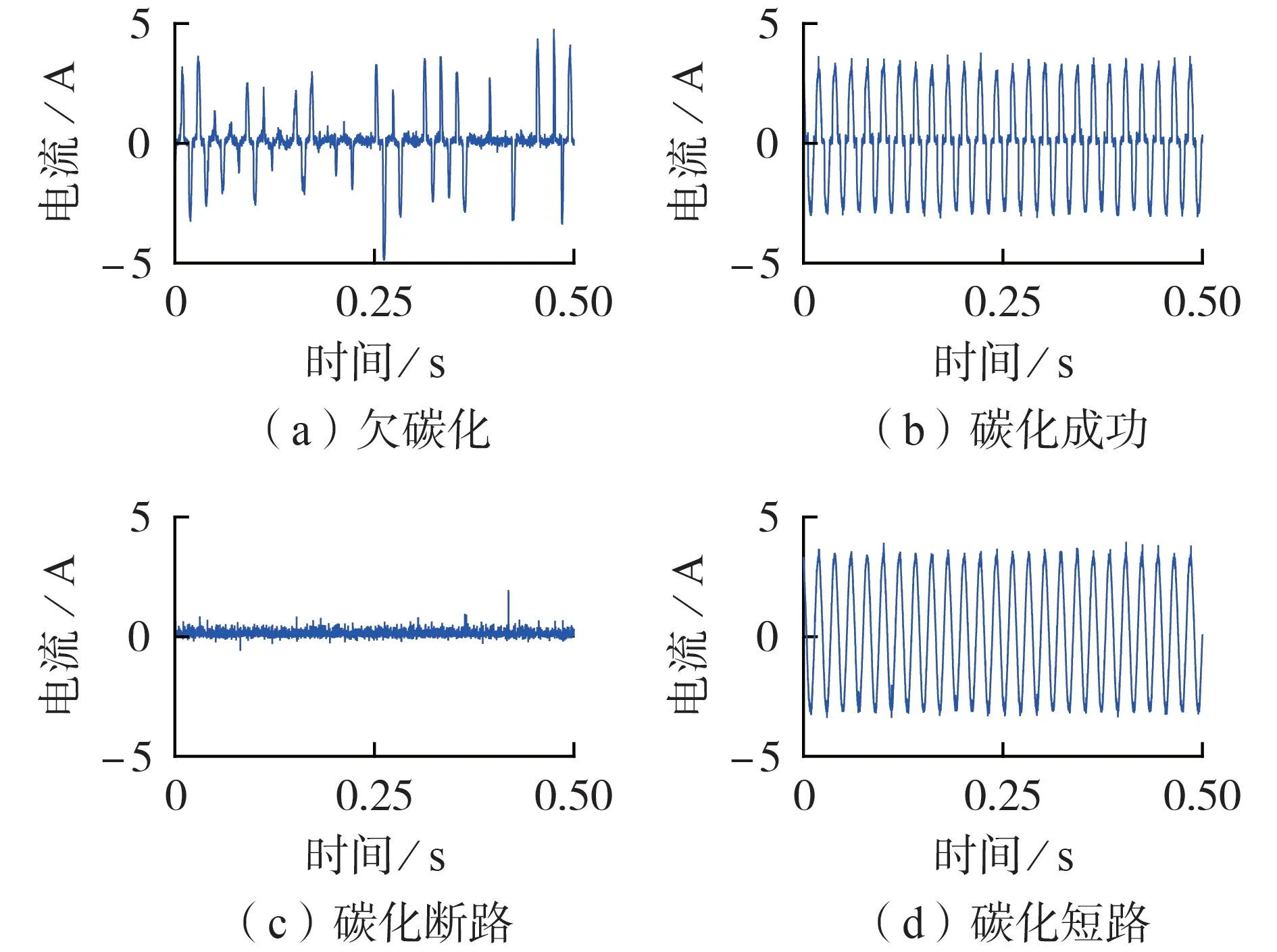

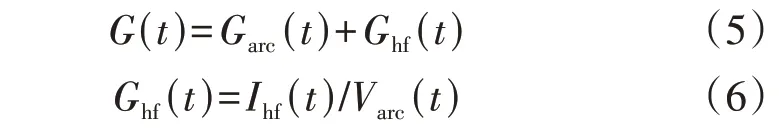

在实际测试中,电缆类型的选择、试品的手动制备以及电弧和绝缘材料之间的相互作用导致电弧特性有着重要变化,特别是受人工操作影响无法保证每个电缆试品的爬电距离完全相同。电缆碳化路径制备过程的差异导致电缆试品存在不同的碳化程度,此时白炽灯检测回路通电后电缆切割间隙内部导体之间碳化路径所流过的电流具有不同的波形特性,如图2所示。

图2 电缆碳化路径的检测电流波形Fig.2 Testing current waveforms of cable carbonization path

正常市电电压不能击穿未碳化的电缆切割间隙,线路中无法流过电流。电缆碳化路径结果为欠碳化时,切割间隙中碳粉的欠饱和导致碳化路径不稳定,电弧电流存在间歇性半波丢失或全波丢失现象,而流过碳化路径的电流半波之间幅值相差较大且存在一定的随机性,如图2(a)所示,该碳化路径结果处于未碳化和碳化成功阶段之间。切割间隙中碳粉的饱和含量决定了碳化路径的碳化深度,稳定的碳化路径保证了电弧持续燃烧和流过的电流处于稳定状态,电缆碳化路径结果为碳化成功时,电弧电流波形连续且具有与正常电流相同的周期变化和较为明显的半波对称特性,同时电流过零时存在明显的零休区且零休持续时间较为稳定,如图2(b)所示。高压通电时间过长会导致如图2(c)、(d)所示的电缆碳化路径过碳化的检测电流波形,其中碳化断路多发生于多股细导线,其表现为切割间隙中能量过高导致碳粉喷射或碳化路径被中断,严重时会导致电缆内部导体断裂,此时电流无法通过碳化路径形成回路;而碳化短路多发生于单股导线,其表现为切割间隙中碳粉过饱和,从而导致电缆切割间隙的内部导体之间的碳粉通道形成稳定的导电回路,此时电流为短路电流并呈现为标准正弦波。

欠碳化的电缆碳化路径产生的电弧故障虽然有着高随机率但其电弧持续性较差,在测试中往往无法达到标准所要求的电弧故障时长,从而导致测试结果不可靠。过碳化所导致的碳化短路虽然在故障点存在火焰燃烧的现象,但是测试回路仍然不存在故障电弧,而碳化断路由于无法形成回路将直接导致无法测试。不同的碳化结果虽然保证了产生的电弧接近实际观察到的电弧故障,但是违背了保护电器标准中定义的测试必须是可重复的,同时严重降低了实验合格率和测试效率。

此外,采用标准中所提及的白炽灯检测回路对电缆碳化路径导电性进行判定时,除碳化断路外,其余3 种情况下白炽灯仍会被点亮。欠碳化时白炽灯存在发光的状态,而此时即使是采用光传感器的亮度经验参数检测方法仍然存在误判的可能;碳化短路时白炽灯呈现常亮状态,将直接导致无法产生电弧的碳化短路被误判为碳化成功。为了提高电缆碳化路径结果判别的成功率,需利用采集到的碳化路径电流波形来判定电缆试品是否已经成功形成碳化路径。

2 碳化路径的检测方法

根据电缆试品的不同制备结果可以看出,在无法量化控制电缆试品结构预处理和制备过程的情况下,想要得到可以产生稳定电弧故障的电缆碳化路径,需要根据检测电流波形特性将欠碳化、碳化成功、碳化断路和碳化短路的电缆试品从不同结果中区分出来。

同时,通过图2 和上述分析可以得知,在碳化断路情况下电缆试品中流过碳化路径的电流幅值几乎为0,这与其他3种情况下碳化路径的检测电流有着明显的差异。通过设定合适的阈值可以较为简单地从4 种碳化路径制备结果的检测电流原始信号或者其电流幅值信号中直接进行区分并提取出来。

2.1 欠碳化获取

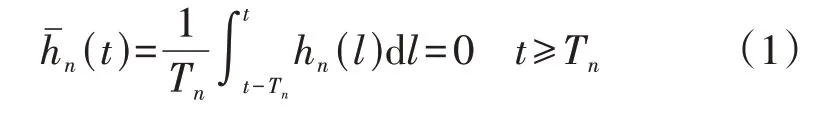

滑动平均滤波MAF(Moving Average Filter)算法常用于电力系统中电网电压信号的谐波影响抑制领域,其利用谐波信号的周期性和半波对称性可以有效地将谐波信号完全衰减[12]。MAF 算法可以表示为:

式中:hn(·)和Tn分别为含有n次谐波的信号和滑动的周期。MAF 算法滤除50 Hz 交流分量示意图如图3所示,图中幅值为标幺值。由图可见,利用MAF 算法处理后,频率为50 Hz 的交流分量在动态过程中被充分衰减,在稳态下将被完全消除。

图3 MAF算法滤除50 Hz交流分量示意图Fig.3 Schematic diagram of MAF algorithm filtering 50 Hz AC component

由于电网中的谐波具有确定的周期,因此可以将谐波周期作为MAF 算法的滑动长度以完全地滤除该特定次谐波。碳化成功的电缆试品由于其碳化路径通电后产生的电弧较为稳定,所以电弧电流呈现为带零休区的周期对称信号,而碳化短路时检测电流显示为标准的正弦波形,两者频率基本相同。在1 个工频周期内上述电流波形是正负半周期对称的,因此1 个工频周期内的所有采样值总是正负相消的,其和始终为0。这使得MAF 算法能够实现正弦与带零休区的电流波形完全衰减。而欠碳化情况下的电弧电流信号波形由于存在半波丢失,导致1个工频周期内的积分不为0,从而无法完全被MAF算法衰减。通过对MAF 算法输出信号进行识别可以有效地获取碳化路径处于欠碳化的电缆试品。

虽然类似的信号延时消除DSC(Delayed Signal Cancellation)算法在处理上述信号波形时具有更快的响应速度,但该算法处理的信号中包含电流高频分量和信号噪声时需要额外增加滤波器。从MAF算法的滤波原理可以发现,它对高频分量的衰减具有较快的响应速度,通常也被用来对随机的高频噪声信号进行滤波[13]。这一结果在文献[14]的测试中得到了证实,MAF 算法与DSC 算法相比输出几乎为0,后者的输出信号中则存在大量的随机噪声,部分时段还会造成高频随机噪声信号的增大。MAF 算法可消除实际采样电路中与电弧发生时存在的绝大部分高频与噪声信号,对判别阈值的选择具有很大帮助。

2.2 碳化短路获取

电缆试品处于成功碳化状态时,检测回路中碳化路径所产生的电弧电流信号波形具有典型阻性负载情况下电弧电流的一般波形特性[15]。而阻性电弧电流由于不被其他负载干扰所以波形较为简洁,通常可以使用时域方法(零休时间、电流变化率、电流平均值等)、频域方法(谐波含量、频谱特征、间谐波含量、总谐波失真率等)和时频方法(短时傅里叶变换、小波分析、经验模态分解等)提取的特征量来判别正常电流与电弧故障电流[16]。

区分纯阻性电弧故障和正常电流信号的方法较多,本文以小波分析提取电弧故障特征量的检测方法为例进行说明。离散小波变换DWT(Discrete Wavelet Transformation)是连续小波变换的数字实现,如式(2)所示。

式中:ψ(n)为母小波;x(n)为输入信号;a和b分别为缩放和平移参数,其是整数参数m的函数,a=,b=b0n,a0>1,b0>0;k为整数。小波分析在电弧故障检测方面的有效性已经被诸多文献所证明[17⁃18]。此外,为确保成功区分碳化成功与碳化短路的电缆试品,可以采取多个小波细节分量作为检测特征量优化判断结果。

2.3 碳化成功判断

不同碳化路径的电流数据中存在严重的数据重叠现象,利用单一算法对电缆试品进行区分会增加计算复杂度,通过上述方法可以分别获取制备后电缆试品碳化路径的结果。电缆碳化路径结果判别流程如附录A 图A3所示:首先对获取的电缆检测电流信号或其幅值设定阈值进行判定,从而获取处于碳化断路状态的电缆试品进行重新碳化;然后利用MAF 算法对电流原始信号进行滤波处理,从而获取欠碳化的电缆试品,缩短高压碳化制备时间后对其进行重新碳化;最后利用DWT 等电弧故障检测算法分别获取碳化成功和碳化短路(即碳化失败)的电缆试品。判别条件中的阈值取0 为理想条件,在实际测试过程中需要选择合适的阈值条件。

3 仿真分析

尽管基于磁流体动力学的电弧三维仿真模型获得了很大的进展,但是黑盒模型由于其参数选取与计算简单仍然被广泛应用于电力系统关于电弧故障的各种算法验证中。

3.1 模型搭建

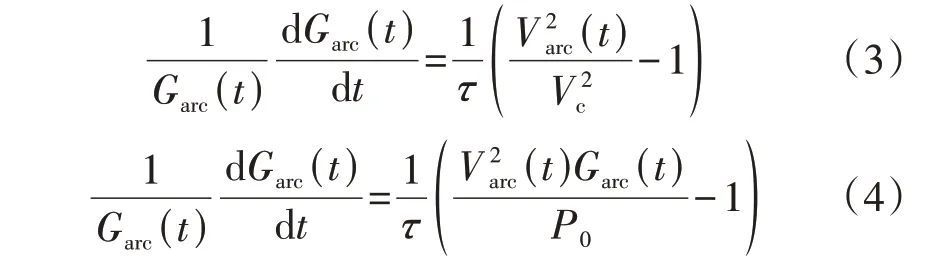

基于能量转换原理的Cassie和Mayr及其衍生的电弧模型得到了广泛的应用,其可以有效描述故障电弧的外特性。Cassie 电弧模型假设功率损耗是由强制对流引起的,这意味着电弧横截面积与电弧电流成正比,适合模拟低阻电弧,如式(3)所示。相反地,Mayr 电弧模型假设功率损耗是由热传导引起并保持不变,其更适合研究电弧在通过零点的电流范围内的动态特性,如式(4)所示。

式中:Garc(t)为电弧动态电导;τ为电弧时间常数;Varc(t)为电弧电压瞬时值;Vc为电弧电压;P0为电流过零时的耗散功率。Cassie 电弧模型由于过零时电阻与实验值相符而被诸多文献用于故障电弧特性分析与检测算法验证,本文选取该模型对所提电缆碳化路径结果判别方法的有效性进行分析。

由于电弧的混沌特性,高频变化与等离子体的放电密切相关,忠实再现电弧电导的高频分量至关重要。文献[19]和文献[20]分别描述了故障电弧及电缆故障中存在的高频分量。为了描述故障电弧的随机高频分量行为,可在电弧信号中加入零均值高斯噪声[21]。在电弧电路仿真中,代表电弧高频分量的电路与主电弧电路并联,导致高频和低频振荡的等效复合电弧电导G(t)如式(5)所示。

式中:Ghf(t)为高频电流分量的电导;Ihf(t)为高频电弧电流。故障电弧重燃过程中,由于未能快速建立稳定的燃弧通道,故障电流波形变换剧烈,存在大量高频分量,文献[19]中利用傅里叶变换对不同负载类型电弧故障的高频电流分量含量进行了详细的分析。为了减轻模拟过程中由系统内电弧过零瞬间Garc(t)的急剧变化引起的数值不稳定性,可对上述公式进行加窗处理。

文献[22]讨论了电弧电流产生高频分量的最终幅度取决于电弧电压,且两者存在正比关系,如式(7)所示。

式中:Ihf_m为电弧电流高频分量的幅值;Varc_m为电弧电压的最大值;c为幅值计算系数,选取为2%,这被认为是最保守的下限[23]。在仿真中通常使用幅值为Ihf_m的随机高频噪声信号来计算Ghf(t),如式(8)所示。

式中:Inoise(t)为注入的随机高频分量信号。通过上述等效复合电弧电导可以清楚地说明电缆电弧故障下电流中高频分量的存在。

3.2 仿真验证

本文利用Simulink 仿真环境构建电弧模型并注入随机高频分量信号来产生不同的电缆碳化路径结果对应的检测电流,利用前文所述的算法对不同检测电流波形进行区分。根据以往电缆碳化路径的电弧故障测试,选取的模型参数如下:τ=2.31×10-4s,Vc=40 V,Garc(0)=1.18×10-4S。

4 种不同电缆碳化路径的电流仿真波形及其幅值计算结果如附录A 图A4所示。由图可见,在原始电流和幅值计算波形信号中设置阈值能够较为方便地分离出碳化断路类型的电缆试品的电流波形。

然后对未分类的欠碳化、碳化成功和碳化短路3种碳化路径的电流信号利用MAF 算法进行下一步处理,结果如图4 所示。由MAF 算法的输出波形可以发现,碳化成功与碳化短路的电流信号被成功滤除,而欠碳化对应的输出结果则存在较大的过冲,同样利用设定阈值的方法可以将欠碳化的电缆试品分离出来。

图4 经MAF算法滤波前、后的电流信号Fig.4 Current signals before and after filtering by MAF algorithm

最后使用db4 小波对碳化成功和碳化短路的碳化路径电流波形进行区分,结果如附录A 图A5 所示。由图可见,在不同级别的小波分解下,碳化短路波形的d5、d6 和d7 信号波形稳定在0 轴附近,而碳化成功的小波分解细节分量则在过零点发生较大的幅值突变,具有电弧故障的明显特征。

通过搭建高频分量的电弧模型对电缆碳化路径判定方法进行仿真分析,结果表明了该方法的有效性。此外,由于欠碳化状态下的半波丢失存在随机性,测试周期过短会影响最终判定结果,所以本文将电缆试品碳化路径检测电流的累计时间设为0.5 s。

4 实验验证

为了进一步检验本文所提判别方法在实际碳化电缆电弧故障测试中的可行性,通过电弧故障测试系统制备大量电缆碳化路径试品对所提方法进行实验验证。

4.1 实验装置

本文在课题组所研发的电弧故障测试系统中对电缆碳化路径进行测试,实验装置见附录A 图A6。变压器1(7 kV)、变压器2(2 kV)和100 W/230 V白炽灯参考图A1 中的电气线路与电缆试品进行连接,利用电流传感器采集碳化路径检测回路和测试回路的电流值,并将采集到的电流模拟值通过数据采集卡输送至上位机,在上位机中利用所提方法对电流信号波形进行处理并判定电缆碳化路径的状态结果,最终上位机输出信号控制测试系统开始试验测试或重新碳化。其中,电缆试品碳化路径检测回路采用LA25-NP 电流传感器,电弧故障测试过程中采用LA25-NP 和LA100-P 电流传感器分别采集不同范围的电流。实验装置中电缆试品接入各个回路之间的切换均由上位机通过继电器控制板控制接触器实现。

4.2 实验验证

在实际物理测试系统中,电流信号的采集精度依赖电流传感器的性能,获取的电流模拟信号中通常存在随机高频噪声与电弧电流高频分量,同时电弧故障波形之间可能存在较小差值的变化,上述判别方法需要根据测试数据设定合适的阈值[24]。

本文通过将振幅小于可用电流的5%或持续不超过0.5 ms(2.5%半波时间)的非正常电流视为幅值为0的电流,同时应用至MAF算法滤波阶段,从而消除电弧电流高频分量和幅值微小随机量的干扰。而采集信号的高频噪声相对于电弧电流高频分量的正态分布更窄[25],利用6 sigma 原理可以降低高频噪声给算法精度带来的影响,保证近乎99.999 66%的数据在6 个标准差范围内。根据所使用的数据采集设备在阈值范围内寻找合适的阈值,然后利用上述碳化路径状态判别方法对试验系统中不同切口的电缆试品制备结果进行检测。本文在欠碳化获取阶段(即MAF 算法输出信号判断),阈值选取为1.7;在碳化成功获取阶段(即DWT 输出信号判断),阈值选取为1.1。

在试验中利用示波器获取的电缆碳化路径处于欠碳化、碳化成功和碳化短路阶段的电弧电流原始信号波形,如附录A 图A7所示。由于碳化断路时流过切割间隙的电流为0,该特征较为明显且容易判别,为了简化实验内容在此不做说明。欠碳化的电缆试品在白炽灯检测过程中,白炽灯发光状态不稳定,存在短暂的忽闪现象,使用肉眼和光传感器识别存在一定的难度。而对于碳化成功与碳化短路的电缆试品,白炽灯保持常亮状态,亮度较高且发光状态稳定,两者间差异不明显。

将上述采集信号利用滑动周期为1 个工频周期的MAF 算法进行滤波处理并进行比较,同时为了提高信号增益和检测的抗干扰性能,输出信号被线性放大,如附录A 图A8 所示。由图可见,MAF 算法可以有效滤除碳化短路和碳化成功的电流信号,同时还可以消除信号噪声和电弧高频分量所带来的影响。而欠碳化状态下,电流波形无法被有效衰减,在输出信号中呈现出多个凸起的半波信号。欠碳化的电缆试品的电流波形经过MAF 算法滤波后的输出信号的幅值与其他2 种电缆试品差异较大,通过检测阈值可以有效识别欠碳化的MAF 算法输出信号,从而区分该类型的电缆试品。

利用db4 小波算法对碳化成功和碳化短路的碳化路径电流波形进行d7 细节分量提取,结果如附录A 图A9 所示。由图可见,在碳化成功的情况下,小波变换后的输出信号在原始电流波形零休区的对应位置出现较大的过冲,而碳化短路的输出信号在零轴附近表现为较平整的波动,2 种状态下碳化路径电流检测信号的小波分解细节分量差异明显,可以很容易地通过检测阈值进行区分。

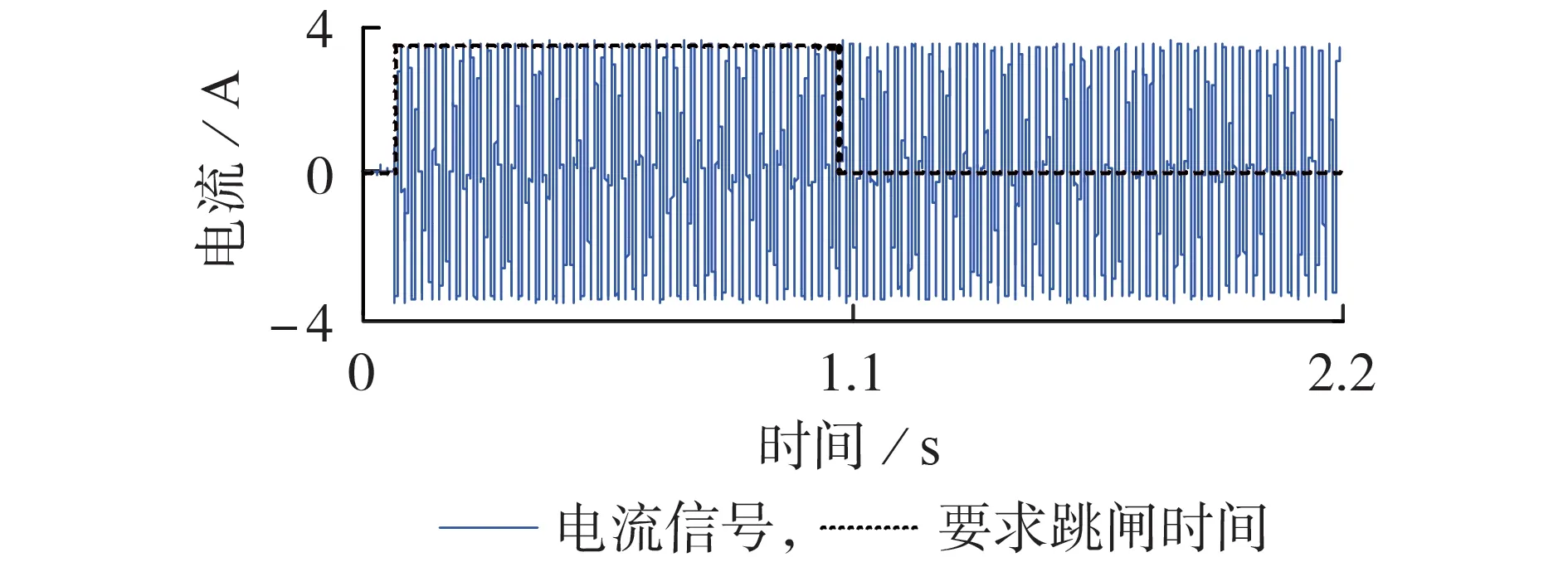

GB/T 31143 标准中所要求测试最小电流(3A)的碳化路径燃弧时长为1 s(120 V 为5 A,1 s),而在检测算法的研究过程中可能需要超过1 s 的燃弧时间以验证算法的检测能力与动态特性。为避免本文测试中燃弧时间过长而导致无效的测试时段,测试系统自动终止超过时长的测试。通过本文所提方法筛选出100 组碳化成功的电缆试品,3 A 通电测试后单次燃弧时长均远超过1 s(如图5 所示),满足AFCI/AFDD 和电弧故障检测算法的测试与研究需求。此外,碳化成功的电缆试品可以进行多次重复测试,这有助于提高测试效率和降低电缆试品等耗材的使用。

图5 碳化成功的电缆试品燃弧测试结果Fig.5 Arcing test results of cable specimen for successful-carbonization

实验结果表明,本文所提判别方法可以在测试环境下对制备的不同电缆碳化路径电流波形进行有效区分,与仿真分析结果相同。同时,多次测试表明该方法受碳化电缆准备阶段切割间隙的大小和形状等人为操作因素影响较小,这对于电缆碳化路径的标准化制备至关重要。

5 结论

电缆碳化路径的成功制备是完成电弧故障保护断路器和电弧故障检测技术动态特性测试的重要环节。本文以低压电弧故障测试中涉及的碳化电缆类型复现装置为基础讨论了经过特殊处理的电缆试品中碳化路径加速形成的机理、制备过程以及实验现象,并提出结合幅值计算、MAF 算法和小波分析的方法对不同制备结果的电缆试品碳化路径进行分类与分析,从而降低现有白炽灯检测方法的误判率。仿真分析和实验测试结果表明所提方法能够有效识别不同类型的碳化路径制备结果。该方法的应用可以有效提高电弧故障测试成功率,这对电弧故障检测技术的研究和AFCI/AFDD 的研制具有较高的应用价值。

此外,对于电弧故障测试系统而言,电缆碳化路径制备过程的控制同样重要,本文所提方法还可以应用于其制备过程中,如电缆试品施加2 kV 高压过程中通过检测滑动窗口中的电弧稳定性来调节通电时间,防止欠碳化与过碳化从而保证电缆碳化路径试品制备的成功率。

附录见本刊网络版(http://www.epae.cn)。