天然菱镁矿对转炉环保型水基镁质修补料性能的影响

戴晨晨 聂波华 张万普 黄 宇 卢 杨 赫丽杰

1)营口理工学院 辽宁营口 115014

2)辽宁富城耐火材料(集团)有限公司 辽宁营口 115103

3)辽宁金鼎镁矿集团有限公司 辽宁营口 115103

转炉具有生产效率高、冶炼质量好、耐材消耗低、烟尘收集容易等优点[1-3],已成为当今炼钢的主流装备。据报道,通过优化溅渣护炉操作、采用科学高效的在线热修补技术,一代转炉炉役可高达上万炉[4-7]。我国转炉在线热修补主要采用以下材料[8-11]:1)沥青结合镁碳质修补料,俗称“黑料”“大面料”,常用于炉底、加料侧、出钢侧等部位,修补方法主要有投掷法、废钢槽铺垫法;2)镁质/镁钙质喷补料,主要用于熔池、耳轴、出钢口等一些无法采用投掷法、废钢槽铺垫法进行修补的区域,通常采用喷补设备将喷补料喷射至指定位置进行修补,分为半干法喷补和湿法喷补;3)环保型水基镁质修补料,以中档镁砂或电熔镁砂为主要原料,以微米级SiO2细粉为结合剂,并添加优质减水剂和其他外加剂配制而成。

水基镁质修补料与“黑料”相比,具有烧结时间短且使用过程中无污染物排放的优点,成为了替代“黑料”的最具潜质材料。尽管水基镁质修补料更加绿色环保,但目前推广困难的主要原因是,相比“黑料”,其使用寿命提高的幅度小于成本的增幅,出于性价比考虑,多数钢厂仍然选择传统“黑料”作为转炉在线热修的首选材料。

因此,在本文中以辽南地区优质天然菱镁矿粉为添加组分,研究其对水基镁质修补料性能的影响,加速低成本、高寿命的水基镁质修补料的推广应用。

1 试验

1.1 原料

本试验采用的主要原料有:电熔镁砂(5~3、3~1、≤1和≤0.088 mm)、天然菱镁矿粉(≤0.088 mm)、SiO2微粉(≤2μm)、高效减水剂Castabio SD-80、九水偏硅酸钠。其中电熔镁砂、天然菱镁矿粉、SiO2微粉的主要化学组成见表1。

表1 主要原料的化学组成

1.2 试样制备

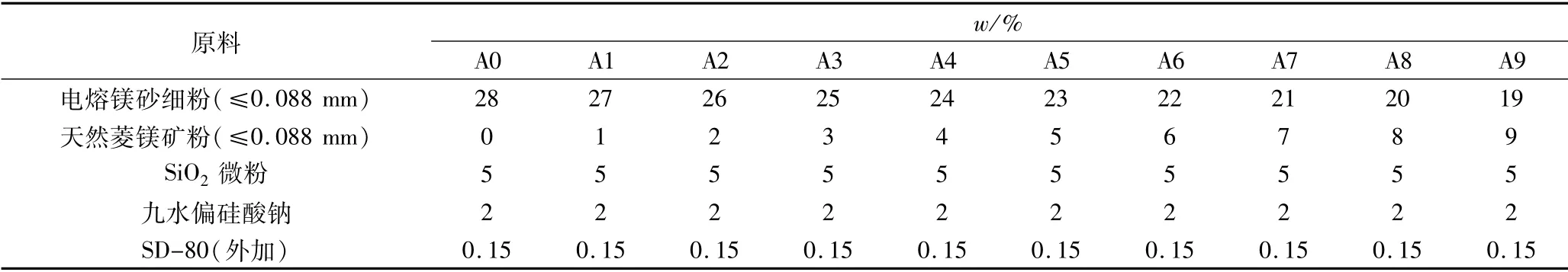

本试验共设计10种环保型水基镁质修补料试样。按照最紧密堆积原则,电熔镁砂5~3、3~1、≤1 mm的加入量分别固定为15%、28%、22%(w),基质及外加剂的配比见表2。

表2 试样基质及外加剂的配比

按照上述配料方案,加水量控制在6%(w),在搅拌机中充分搅拌后倒入40 mm×40 mm×160 mm长条形和ϕ50 mm×50 mm圆柱形模具中制样,室温下养护24 h后脱模,再于110℃恒温干燥24 h,得到各试样。将部分长条形试样置于高温电炉中,以6℃·min-1的升温速率至1 200℃,再以3℃·min-1的升温速率至1 500℃保温3 h烧成,获得该温度下的常温强度、体积密度及显气孔率检测用试样。

1.3 性能检测

按照GB/T 2419—2005规定的方法,对各浆料的流动值进行检测。浆料的制备:按照1.2所述配比称取固定质量的干料,外加6%(w)的水,经搅拌机制成具有自流效果的浆料。

按照GB/T 2997—2015检测经不同条件处理后试样的体积密度和显气孔率;按照GB/T 3001—2017、GB/T 5072—2008分别检测试样在1 500℃下保温3 h烧后的常温抗折强度、常温耐压强度;按GB/T 3002—2017检测试样的高温抗折强度(测试温度为1 400℃,保温时间为0.5 h)。

采用静态坩埚法进行抗渣性试验:在干燥后的圆柱形试样一端中心位置钻取ϕ20 mm×20 mm的内孔,倒入20 g转炉渣,保证渣层表面平整,置于高温电炉中于1 500℃保温3 h,随炉冷却后沿坩埚中心线纵向剖开,测量熔渣侵蚀深度。试验用转炉渣主要化学组成(w)为:MgO 9.33%,CaO 33.69%,SiO213.99%,TFe 12.48%,TiO22.48%,Al2O32.17%,MnO 0.69%,灼减0.38%。

2 结果与讨论

2.1 流动性能

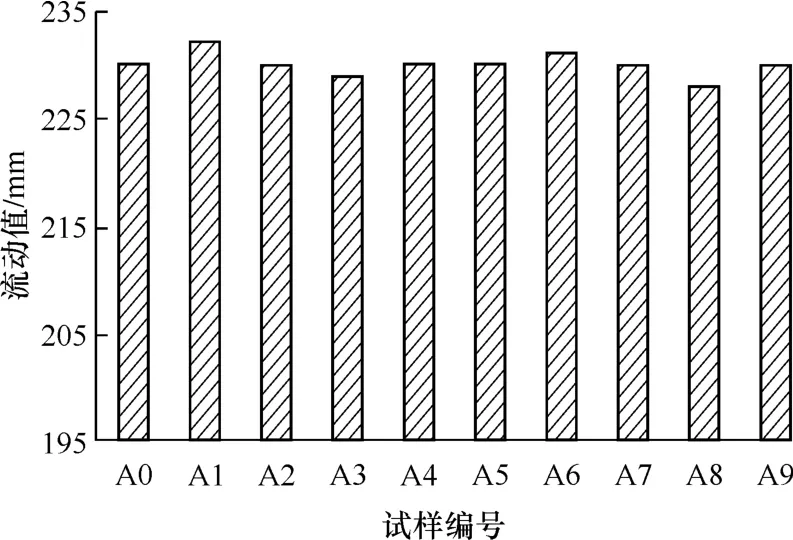

试样A0—A9的流动值见图1。由图可知,加入菱镁矿粉的试样(试样A1—A9)的流动值与未添加菱镁矿粉试样(试样A0)的相差不大,均位于(230±2)mm,保持稳定的流动性能。由于菱镁矿粉与电熔镁砂细粉在浆料中的颗粒形状、大小、吸水性能等均相似,因此,菱镁矿细粉的加入对浆料的流动性能影响较小,其等量替代几乎不改变基质的流动性能。

图1 各试样的流动值

2.2 体积密度与显气孔率

试样经110℃干燥24 h及1 500℃保温3 h烧后的体积密度和显气孔率见图2。由图2可知,经110℃干燥24 h处理后的试样,其体积密度范围为2.87~2.89 g·cm-3,显气孔率为14.8% ~15.3%,二者随菱镁矿粉含量的增加未发生大幅度变化。原因可能是由于低温干燥过程中只发生水化反应和自由水蒸发,菱镁矿细粉还未分解,在加水量相同的情况下,各试样内部气孔分布及数量的变化基本一致。

从图2还可看出,经1 500℃保温3 h烧后各试样的体积密度相较于110℃干燥后的有所降低,显气孔率有所升高。这是因为随温度升高,试样内部的结晶水、水化产物[12]被分解、逸出及高温下菱镁矿粉受热分解排出CO2,从而留下较多的孔隙所致。

图2 不同温度处理后各试样的体积密度和显气孔率

经1 500℃保温3 h烧后试样的显气孔率随菱镁矿加入量的增加呈现先缓慢下降后大幅攀升的趋势,试样A4、A5达到最低值,体积密度与此相反。这是因为,菱镁矿粉从800℃左右开始大量分解,生成良好活性的轻烧MgO和CO[13-15]2,活性MgO不仅能有效促进在高温下基质的烧结收缩,还可与SiO2微粉颗粒快速反应生成镁橄榄石,产生体积膨胀效应[16-18]。烧结收缩作用和体积膨胀效应均能有效抵消试样的孔隙。当天然菱镁矿粉加入量<5%(w)时,上述效应大于孔隙的增加,可有效抵消孔隙;当加入量>5%(w)时,此时菱镁矿粉的分解反应占据主要地位,反而生成大量的孔隙,导致显气孔率快速升高。

2.3 力学性能

各试样经1 500℃保温3 h烧后的常温耐压强度、常温抗折强度及高温抗折强度(测试温度为1 400℃,保温时间为0.5 h)见图3。从图3可以看出,随着菱镁矿粉加入量的增加,试样的常温耐压强度、常温抗折强度及高温抗折强度均呈现先增大后大幅减小的变化规律,并且均在菱镁矿粉加入量为5%(w)时达到最大值。对比试样A0可知,菱镁矿粉的加入量≤7%(w)时,对试样的力学性能具有显著增强效应,当其加入量为4%~5%(w)时,增强效应最为明显。

图3 经不同条件处理后试样的力学性能

菱镁矿粉对试样力学性能具有增强效应的主要原因有:1)连续升温过程中,在800℃左右,菱镁矿粉开始发生分解,形成了大量的轻烧MgO,其活性因子能够加速试样基质中固、液相成分的扩散,促进烧结反应,进而实现组织致密化;2)试样添加的SiO2微粉熔点为1 723℃,对镁质材料来说是强熔剂杂质[19],能大幅降低液相生成温度,从而降低其力学性能。而菱镁矿粉分解产生的轻烧MgO活性很大,可快速与SiO2微粉颗粒发生反应,生成了较高熔点(1 890℃)的镁橄榄石相,不仅降低SiO2的熔剂效应、减小液相生成量,还具有体积膨胀效应,进一步填充材料中由结晶水、水化产物、CO2等成分逸出留下的孔隙。

当菱镁矿粉加入量>5%(w)时,分解反应占据主要地位,大量CO2的逸出造成更多的孔隙,因此增强效应被逐渐削弱。尤其当加入量>7%(w)时,CO2逸出产生大量孔隙,所造成强度的下降程度远大于轻烧MgO带来的增强效应,因此这就是试样A8、A9的常温、高温强度均低于试样A0的原因。

2.4 抗渣侵蚀性能

以某钢厂转炉终渣为试验渣,采用静态坩埚法对经1 500℃下保温3 h热处理后的试样进行抗渣试验,试样冷却后对其熔渣侵蚀深度进行测量,结果见图4。

图4 经1 500℃保温3 h热处理后各试样的熔渣侵蚀深度

从图4可以看出,随着菱镁矿粉加入量的增多,各试样的熔渣侵蚀深度先减小后增大,即抗渣性能先缓慢波动性增强、后大幅减弱,当加入量为5%(w)时试样A5抗渣性能最优。另外,与空白试样A0相比,只要加入量不超过7%(w),天然菱镁矿均能有效提升试样的抗渣性能,其中试样A5的提升幅度最大,高达28.6%。而加入量>7%(w)时,试样的抗渣性能大幅降低,如试样A8、A9,其抗渣侵蚀性较空白样A0分别下降14.3%、45.7%。

天然菱镁矿对环保型水基镁质修补料的抗渣性产生的影响,原因如下:

(1)如前文所述,当菱镁矿粉加入量≤5%(w)时,试样内部气孔数量不断降低,从而减少熔渣向试样内部渗透的通道;同时气孔孔径缩小,熔渣向其内部侵入时遇到的气压阻力变大,因此对熔渣渗透阻碍作用增强。

(2)菱镁矿粉分解产生的轻烧MgO可快速与SiO2微粉反应生成熔点更高的镁橄榄石,而镁橄榄石的形成相当于将低熔点成分SiO2固定起来,防止它自身或它与其他成分形成低熔点物而产生大量液相。材料内部液相量的减少,降低了熔渣成分向材料内部扩散的扩散系数,从而提高了材料的抗渣性能。

(3)当菱镁矿粉加入量>5%(w)时,由于高温分解反应,试样内部孔隙快速增多,熔渣渗透通道成倍增长。此时,抗渣性主要受气孔率急剧升高影响,抗渣性急剧下降。

3 应用

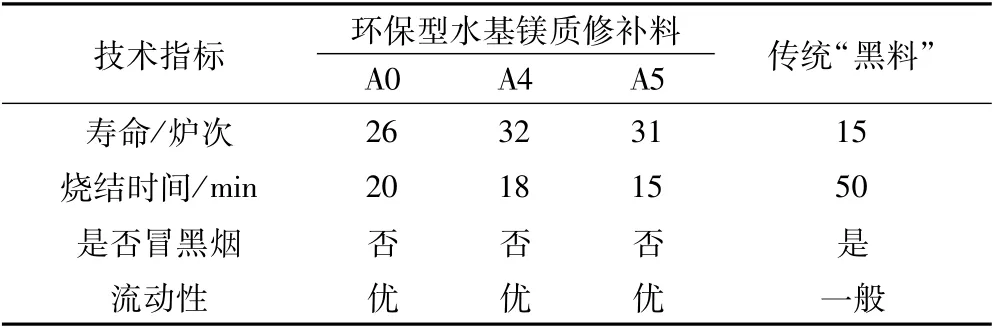

根据上述试验结果可知,从流动性、体积密度与显气孔率、强度、抗渣性多方面考虑,试样A4、A5的配比方案最合理。为了进一步验证天然菱镁矿对环保型水基镁质修补料实际使用性能的影响,将以方案A0、A4、A5配制的环保型水基镁质修补料应用至国内某钢厂180 t转炉上,相同冶炼条件下,还将其与传统“黑料”的使用效果进行了充分对比,结果见表3。

表3 不同转炉修补料的实际使用效果对比

从表3可以看出,天然菱镁矿粉的引入不仅可提高环保型水基镁质修补料的使用寿命,还能在一定程度上降低烧结时间。修补料A4、A5使用寿命相当,较空白样A0提高19%以上,修补料A5烧结时间最短,较修补料A0降低25%,而流动性差别不大,且使用过程中均未出现冒烟现象。因此,综合考虑使用寿命与烧结时间,修补料A5为最优环保型水基镁质修补料,此时天然菱镁矿粉的加入量为5%(w)。

另外,与传统“黑料”使用效果相比,本试验研制的环保型水基镁质修补料A5使用寿命提高约100%、烧结时间缩短70%,且流动性更有,未向环境中排放有毒烟气,满足了钢厂对修补料绿色、高效、长寿化要求,进一步提高了环保型水基镁质修补料的性价比,为其广泛应用夯实了技术基础。

4 结论

(1)在110℃干燥24 h的处理条件下,天然菱镁矿粉的引入对环保型水基镁质修补料的流动性及试样体积密度、显气孔率均无显著影响。

(2)在1 500℃热处理3 h的条件下,随天然菱镁矿粉加入量的增加,试样的体积密度、常温强度、抗熔渣侵蚀能力及高温抗折强度(1 400℃保温0.5 h)均呈现先缓慢升高后大幅降低的规律。当菱镁矿粉的加入量为4%~5%(w)时,上述指标均达到最佳。

(3)通过应用试验,综合考虑修补料的使用寿命、烧结时间等实际使用效果,天然菱镁矿粉加入量为5%(w)时其效果最优。相较于传统“黑料”,在相同冶炼条件下,添加5%(w)的天然菱镁矿粉的环保型水基镁质修补料,其寿命提高100%,烧结时间缩短70%,流动性最优。