钒铁渣的胶凝性能及全钒铁渣浇注料的研制

郝建璋 曾冠武

攀钢集团研究院有限公司钒钛资源综合利用国家重点实验室 四川攀枝花 617000

钒铁渣是铝热法高钒铁合金生产工艺副产的废渣。攀钢集团钒钛资源股份有限公司采用铝热法生产高钒铁合金,每年副产钒铁渣约3万t[1-2]。目前,铝热法钒铁渣少部分用于生产电炉炉衬捣打料,大部分出售给周边小厂提取其中的残钒[3]。但提钒后的残渣成为废弃物,没有从根本上解决钒铁渣的资源化综合利用问题。铝热法钒铁渣的主要成分是Al2O3、CaO、MgO等,耐火性能良好,是优质的耐火原料[4-5]。

本工作中,首先研究了钒铁渣微粉作为耐火浇注料胶凝材料的可行性,然后全部采用钒铁渣研制了强度高、抗渣侵蚀性和抗热震性优异的耐火浇注料,并在攀钢集团攀枝花钢钒有限公司炼铁厂高炉渣沟、下渣口流嘴、铁水罐开展了现场应用试验。

1 试验

1.1 试验原料及预处理

试验用钒铁渣来自攀钢集团钒钛资源股份有限公司攀枝花钒制品厂,为深灰色致密大块状物料。经化学分析,其主要化学组成(w)为:Al2O372.8%,CaO 9.1%,MgO 13.5%,Fe2O32.3%,SiO20.7%,V2O51.5%;Al2O3、CaO、MgO三项占总量的90%(w)以上。经MLA矿物自动分析仪分析,其主要物相组成(w)为:镁铝尖晶石42.9%,二铝酸一钙40.3%,铝酸一钙12.4%,三铝酸五钙1.3%,氧化铁1.0%。其中的镁铝尖晶石为耐火物相,二铝酸一钙和铝酸一钙具有胶凝性能。经检测,钒铁渣的耐火度>1 710℃。

试验用其他原料有:铝酸钙水泥CA-70、硫铝酸盐系减水剂以及对比用的攀钢集团攀钢钒有限公司炼铁厂现场使用的高铝浇注料。

取块度>200 mm的钒铁渣,经二级鄂式破碎、一级对辊破碎、筛分工艺制成10~5、5~2、≤2 mm的粗、中、细三种钒铁渣骨料。

取≤2 mm的钒铁渣,经球磨、筛分工艺制成≤0.045 mm的钒铁渣微粉(记为ZF1)。再取钒铁渣微粉ZF1,在球磨机中分别粉磨1、2、3 h制成二次粉磨的钒铁渣微粉(分别记为ZF2-1、ZF2-2、ZF2-3)。经检测(GB/T 8074—2008),钒铁渣微粉ZF1、ZF2-1、ZF2-2、ZF2-3的比表面积分别为324、359、406、448 m2·kg-1。

1.2 试样制备及性能检测

1.2.1 钒铁渣微粉胶凝性能试验

取铝酸钙水泥CA-70和上述钒铁渣微粉,按GB/T 201—2000的附录A测定它们的胶砂凝结时间。按GB/T 2419—2016测定它们的胶砂流动度,以流动度比(钒铁渣微粉浆料的流动度÷铝酸钙水泥CA-70浆料的流动度×100%)表征钒铁渣微粉浆料的流动性。将它们的标准胶砂振动浇注成40 mm×40 mm×160 mm的试样,在20~25℃、相对湿度≥50%条件下养护1 d后拆模,在养护箱中(20±1)℃、相对湿度≥90%条件下养护1和3 d,再在110℃烘干24 h。分别按GB/T 2997—2015、GB/T 5072.2—2004、GB/T 3001—2017检测试样的体积密度、常温耐压强度、常温抗折强度,筛选出胶凝性能最优的钒铁渣微粉。

1.2.2 全钒铁渣浇注料研制试验

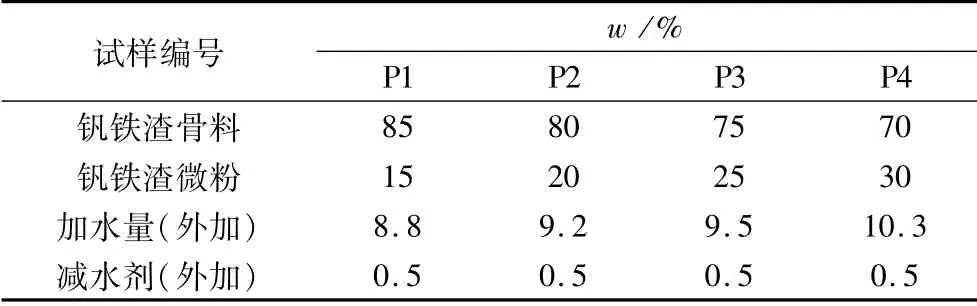

研制全钒铁渣浇注料时,固定10~5、5~2、≤2 mm的钒铁渣骨料的质量比为40∶33∶27,主要研究了在“1.2.1 钒铁渣微粉胶凝性能试验”中胶凝性能最优的某粒度(比表面积)的钒铁渣微粉添加量对浇注料性能的影响,具体配方见表1。

表1 全钒铁渣浇注料配比方案

按设计配比配料并制成浆料,振动浇注成40 mm×40 mm×160 mm的条形试样,在20~25℃、相对湿度≥50%条件下养护1 d后拆模,在110℃烘干24 h,部分试样再在1 450℃保温3 h热处理。分别按GB/T 2997— 2015、GB/T 5072.2—2004、GB/T 3001—2017检测烘干及热处理后试样的体积密度、常温耐压强度、常温抗折强度,按GB/T 5988—2007检测烧后试样的线变化率,筛选出综合性能最优的全钒铁渣浇注料配方。

取上述最优配方的全钒铁渣浇注料和攀钢集团攀钢钒有限公司炼铁厂现场使用的高铝浇注料,采用相同的制备工艺制成40 mm×40 mm×160 mm的条形试样,70 mm×70 mm×70 mm的立方体试样,以及外部尺寸为70 mm×70 mm×70 mm、内孔尺寸为ϕ30/20 mm×40 mm的坩埚试样。按前述检测标准分别检测烘干及热处理后浇注料试样的体积密度、常温耐压强度、常温抗折强度和线变化率。按GB/T 17617—2018检测烘干试样的抗热震性(1 100℃,水冷)。取烘干后试样进行静态坩埚法抗渣试验,侵蚀介质为攀钢含钒铁水和含钛高炉渣(二者的质量比为2∶1)。含钒铁水的化学组成(w)为:C 3.9%,Si 0.22%,V 0.33%,P 0.05%,S 0.12%;含钛高炉渣的化学组成(w)为:Al2O314.05%,SiO223.36%,CaO 24.63%,MgO 8.94%,TiO222.68%,MnO 1.7%,TFe 2.1%。在1 450℃保温5 h热处理后,沿坩埚孔轴线将其切开,观察其渗透和侵蚀情况。

2 结果与讨论

2.1 钒铁渣微粉的胶凝性能

铝酸钙水泥和钒铁渣微粉的流动度比、凝结时间以及其成型试样的致密度和强度见表2。可以看出:1)钒铁渣微粉胶砂的流动性均比铝酸钙水泥胶砂的略小,初凝时间和终凝时间均比铝酸钙水泥胶砂的长;与养护1和3 d后的铝酸钙水泥胶砂试样相比,养护1和3 d后的钒铁渣微粉胶砂试样的体积密度较大,常温耐压强度和常温抗折强度有大有小。2)随着钒铁渣微粉比表面积的增大,胶砂的流动性、初凝时间和终凝时间以及成型试样的体积密度均小幅减小,养护1和3 d后成型试样的常温耐压强度和常温抗折强度显著增大。综合考虑,比表面积为406 m2·kg-1的钒铁渣微粉ZF2-2的胶凝性能与铝酸钙水泥CA-70的相当甚至更优。为此,确定表1中的钒铁渣微粉为ZF2-2。

表2 铝酸钙水泥和钒铁渣微粉的流动性、凝结时间以及其成型试样的致密度和强度

2.2 钒铁渣微粉加入量对浇注料性能的影响

添加不同量钒铁渣微粉ZF2-2的全钒铁渣浇注料的性能见图1。可以看出:随着钒铁渣微粉加入量的增加,烘干及热处理后试样的体积密度逐渐减小;常温抗折强度和常温耐压强度均逐渐增大,但钒铁渣微粉加入量超过25%(w)后变化不明显;热处理后试样的线变化率逐渐减小,钒铁渣微粉加入量为30%(w)的试样的烧后线变化率为负,试样表现为收缩。

图1 添加不同量钒铁渣微粉ZF2-2的全钒铁渣浇注料的性能

综合分析,钒铁渣微粉ZF2-2加入量为25%(w)的全钒铁渣浇注料P3的综合性能最优。为此,在与攀钢集团攀钢钒有限公司炼铁厂现场使用的高铝浇注料进行性能对比时,选择全钒铁渣浇注料P3进行试验。

2.3 全钒铁渣浇注料与高铝浇注料的性能对比

研制的全钒铁渣浇注料P3与攀钢集团攀钢钒有限公司炼铁厂现场使用的高铝浇注料的理化性能对比见表2。可以看出:1)与现场使用的高铝浇注料相比,研制的全钒铁渣浇注料的Al2O3、CaO、MgO含量均较高,SiO2含量较低。2)与现场使用的高铝浇注料相比,全钒铁渣浇注料烘干及热处理后的体积密度、常温耐压强度、常温抗折强度显著增大,烧后线变化率由高铝浇注料的-0.15%变为0.05%。

表3 全钒铁渣浇注料与现用高铝浇注料的理化性能对比

热震试验发现:高铝浇注热震15次后出现严重破损,全钒铁渣浇注料热震20次后才出现开裂剥落情况,表明研制的全钒铁渣浇注料的抗热震性优于现用高铝浇注料的。

研制的全钒铁渣浇注料P3与现场使用的高铝浇注料抗渣试验后的坩埚剖面照片见图2。

图2 抗渣试验后坩埚剖面照片

由图2可以看出:两种坩埚中都发生了一定程度的渗透和侵蚀。但全钒铁渣浇注料试样的侵蚀程度整体较轻,坩埚上部被渣侵蚀形成喇叭口,下步靠近金属铁部分区域熔渣与耐火材料基质反应形成渗透层;高铝浇注料试样坩埚中下部位已经严重侵蚀,熔渣侵蚀渗透层几乎接近试样底部。这表明全钒铁渣浇注料的抗渣渗透性和抗渣侵蚀性比现用高铝浇注料的好。

3 现场应用

按全钒铁渣浇注料P3的配比生产了500 t全钒铁渣浇注料,在攀钢集团攀枝花钢钒有限公司炼铁厂高炉渣沟、下渣口流嘴、铁水罐开展了现场应用试验。

在高炉下渣口流嘴开展的三轮现场试验,共使用钒铁渣浇注料约50 t。施工过程中发现,钒铁渣浇注料流动性良好,浇注质量稳定,浇注体强度良好。平均使用寿命为80 d,最高使用寿命为90 d,与现场使用的商品浇注料的接近。

在4号高炉渣沟开展的应用试验,共使用钒铁渣浇注料约300 t,浇注长度50 m。浇注料流动性满足现场施工要求;浇注后的料层硬化快,硬化效果好,强度满足现场使用要求。高炉渣沟永久层正常应用,使用寿命达5 a以上。

在铁水罐开展的应用试验,共使用钒铁渣浇注料约10 t,浇注铁水罐2台。浇注料流动性良好,施工质量稳定;养护24 h拆模后观察,浇注体整体性好,表面光洁,没有出现漏浇、分层等现象。铁水罐罐底浇注料使用寿命达到1 000次以上,达到了同类商品浇注料的使用效果。

4 结语

(1)比表面积为406 m2·kg-1的钒铁渣微粉的胶凝性能与铝酸钙水泥CA-70的相当甚至更优。

(2)加入25%(w)的比表面积为406 m2·kg-1的钒铁渣微粉制备的全钒铁渣浇注料的性能优于现场使用的高铝浇注料的,在高炉渣沟、下渣口流嘴、铁水罐等现场的应用试验取得了良好的应用效果。