氟锆酸钾加入量对粉煤灰基堇青石陶瓷性能的影响

李嘉怡 刘阳桥 常启兵 顾雅洁 孙盛睿 孙 科 常星岚 奚 爽

1)景德镇陶瓷大学材料科学与工程学院 江西景德镇 333403

2)中国科学院上海硅酸盐研究所 上海 200050

3)浙江天地环保科技股份有限公司 浙江杭州 311199

粉煤灰是燃煤电厂产生的大宗固体废弃物,大多采用填埋方式进行处理,这造成了大量的土地资源浪费并带来潜在的环境问题[1-2]。堇青石具有耐高温性、低热膨胀系数和良好的抗热震性,成为太阳能储热和催化剂载体等领域的关键性材料[3-4]。近年来,以粉煤灰为原料制备粉煤灰基堇青石陶瓷逐渐成为研究热点[5],这是实现粉煤灰高值化利用的重要途径。

采用矿物原料以固相反应烧结合成堇青石的生产成本低且工艺简单,但是存在组分难控制、烧结温度范围窄等问题,不利于堇青石相的生成,导致材料热学及力学性能较差。为此,需要引入烧结助剂,降低煅烧温度、热膨胀系数,提高强度。何宜柱等[6]、李萍等[7]提出,引入5% ~10%(w)锂辉石能促进针状莫来石的生成,起到短纤维增韧的效果,同时也能促进制品的致密化,提高材料强度。Oliveira等[8]引入2.5%(w)硫酸锆可提升1 300℃烧后试样的耐压强度,但热膨胀系数没有降低。Rocher等[9]和Shennawi等[10]研究发现:以AlF3、MgF2等氟化物作为添加剂,可以在陶瓷烧结过程中降低液相黏度,促进镁铝尖晶石发育并提高其向堇青石的转化效率。

在本工作中,选用氟锆酸钾作为添加剂,一方面是由于氟锆酸钾可以在较低的温度(700~900℃)分解产生的HF气体与Al2O3、MgO及SiO2反应,原位合成氟化物;另一方面可以引入Zr4+以获得相变增韧。重点研究了氟锆酸钾加入量对粉煤灰基堇青石陶瓷的物相转变以及对材料烧结密度、热膨胀系数、力学性能等的影响。

1 试验

1.1 原料

试验采用的原料有国内某电厂的粉煤灰(d50=4.03μm)、滑石(粒度≤2.6μm)、α-氧化铝(粒度≤5μm)、市售纳米氧化镁(粒度≤0.1μm),烧结助剂为氟锆酸钾,原料预处理试剂为化学纯盐酸、分析纯乙二醇及三乙醇胺,以及去离子水。主要原料的化学组成如表1所示。

表1 主要原料的化学组成Table 1 Chemical composition of main raw materials

1.2 试样制备

首先配制0.1%(w)的乙二醇/三乙醇胺混合溶液(二者质量比为1∶1)作为分散剂与粉煤灰混合(液固质量比为4∶3),并以500 r·min-1球磨1 h。随后配制质量浓度为200 g·L-1的稀盐酸,在80℃下与球磨后的粉煤灰搅拌反应2 h以去除杂质,最后经水洗并在120℃的烘箱内烘干。处理后粉煤灰的d50=4.03μm。预处理前后粉煤灰的化学组成见表2。

表2 粉煤灰预处理前后的化学组成Table 2 Chemical composition of fly ash before and after pretreatment

根据堇青石理论组成,以粉煤灰质量为生成堇青石质量的50%为基础,将上述处理后的粉煤灰、滑石、氧化铝、氧化镁按照质量比17.94∶12.76∶5.89∶1混合配料。在上述粉体中,添加质量分数分别为0、0.5%、1%和1.5%的氟锆酸钾为烧结助剂,并分别标记为K、0.5FJ、1FJ和1.5FJ。混合粉料球磨20 min后经120℃烘干得到混合料。采用压片机在20 MPa的压力下将混合料压制成20 mm×18 mm×18 mm的方块,并将方块以200 MPa冷等静压制得素坯。将素坯分别在1 100、1 150、1 166、1 175、1 200、1 250、1 300、1 350℃保温2 h获得烧结陶瓷试样。

1.3 性能表征

记录试样煅烧前后沿压力方向的尺寸。将素坯尺寸记为l0,将烧成试样尺寸记为l1,根据公式(1)计算试样的线变化率:

采用扫描电子显微镜观测经1 300℃烧后试样的微观形貌;采用X射线衍射仪对经1 100、1 150、1 166、1 175、1 200、1 250、1 300、1 350℃烧后试样的物相进行分析;采用热膨胀分析仪测定经1 300℃烧后试样的热膨胀系数;按GB/T 2997—2015测定经1 200、1 250、1 300、1 350℃烧后试样的显气孔率和体积密度;按GB/T 3810.3—2016测定经1 200、1 250、1 300、1 350℃烧后试样的吸水率;按GB/T 5072—2008测定经1 300℃烧后试样的常温耐压强度。

2 结果与讨论

2.1 物相组成

试样K素坯的XRD图谱见图1。可以看出:试样中含有大量滑石和氧化铝相,方镁石较少。

图1 试样K素坯的XRD图谱Fig.1 XRD pattern of green body of sample K

图2示出了在1 100~1 175℃烧后试样K的XRD图谱。可以看出:在1 100℃时,试样K的主晶相为莫来石,滑石相的衍射峰强度降低,有顽火辉石和石英;随着温度升高,镁铝尖晶石相增多,顽火辉石、石英与莫来石反应,逐步合成堇青石;到1 175℃已经可以看到较清晰的堇青石衍射峰。

图2 不同温度烧后试样K的XRD图谱Fig.2 XRD patterns of sample K calcined at different temperatures

各试样经1 200~1 350℃烧后的XRD图谱如图3所示。可以看出:在1 200℃时,通过氟锆酸钾引入的Zr4+和配方中的Si4+结合生成锆英石相,随着引入量的提高,锆英石的含量也相应增多,此外还含有莫来石相和镁铝尖晶石相;该温度下试样0.5FJ中的镁铝尖晶石相略多于试样K的。在1 250℃时,试样K中继续生成镁铝尖晶石相,低温非晶质石英转变为方石英;在含氟锆酸钾的试样中,镁铝尖晶石相含量大幅提高,同时锆英石相也相应增加。在1 300℃时,在含氟锆酸钾的试样中,大部分镁铝尖晶石相均已转化为堇青石相,同时还生成了硅酸镁相,并且其含量随着氟锆酸钾引入量的增加而提高。当煅烧温度达到1 350℃时,试样K中莫来石相基本转变为堇青石相,剩余的杂质相为镁铝尖晶石相;添加烧结助剂氟锆酸钾的试样中镁铝尖晶石相向堇青石相转变较充分。

图3 各试样经不同温度烧后的XRD图谱Fig.3 XRD patterns of samples calcined at different temperatures

由1 200~1 350℃时试样物相演变过程可知,氟锆酸钾的引入可以降低堇青石的生成温度。通过在低温时首先生成锆英石,以促进镁铝尖晶石发育,部分镁铝尖晶石在温度升高的过程中逐渐转化为堇青石。锆英石在高温下与剩余镁铝尖晶石反应生成堇青石,锆英石还具有抑制莫来石生成的作用,并可促进堇青石的发育。

2.2 物理性能

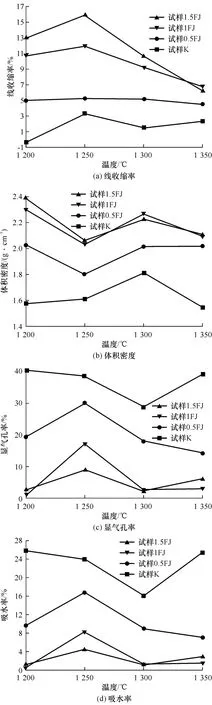

不同试样经不同温度烧后的常温性能见图4。从图4(a)可以看出:1 200℃时,空白试样K的线收缩率为-0.33%,发生膨胀现象;在1 250℃时,试样1.5FJ的收缩率最大;随着温度升高,含添加剂试样的收缩率逐渐减小。此外,在相同的煅烧温度下,氟锆酸钾的添加量越高,试样收缩率越大。从不同试样经不同温度烧后的体积密度(见图4(b))看出,除1 300℃以外,在相同的煅烧温度下,氟锆酸钾的添加量越高,试样体积密度越高,说明引入氟锆酸钾可以促进试样的致密化。从图4(c)、(d)可以看出:空白试样K的显气孔率和吸水率最高。在1 250、1 300℃时,随着氟锆酸钾引入量的提高,试样的显气孔率和吸水率降低;升温到1 300℃的过程中方石英被消耗,部分生成硅酸镁相,且锆英石的存在起到了相变增韧的作用;煅烧温度进一步提高,试样0.5FJ中大部分杂相已转化为堇青石相,到1 350℃时试样0.5FJ的显气孔率和吸水率进一步降低。

图4 不同试样经不同温度烧后的常温性能Fig.4 Cold properties of samples calcined at different temperatures

在室温到800℃范围内,1 300℃烧后试样K和试样0.5FJ的平均热膨胀系数如图5所示。可以看出:引入氟锆酸钾的试样0.5FJ的平均热膨胀系数由空白试样K 的3.12×10-6℃-1降低至2.48×10-6℃-1,说明添加剂有利于提高堇青石的热学性能。两种试样的耐压强度测试表明,引入氟锆酸钾后,试样的耐压强度从342 MPa提高到511 MPa,力学性能增加了49.42%。

图5 经1 300℃烧后试样K、试样0.5FJ在室温到800℃的热膨胀系数Fig.5 Thermal expansion coefficient from room temperature to 800℃of sample K and sample 0.5FJ calcined at 1 300℃

2.3 微观形貌

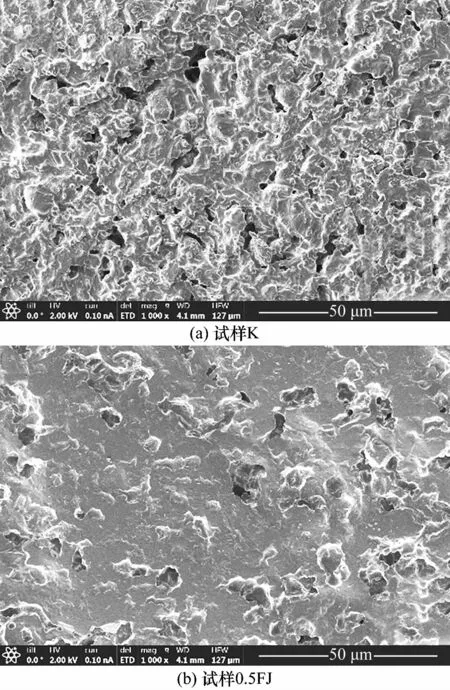

1 300℃烧后各试样的SEM照片见图6。可以看出:试样K的孔隙较多;随着氟锆酸钾加入量的增大,孔隙逐渐减少,表面较平整,说明试样密度较高。

图6 经1 300℃烧后试样的SEM照片Fig.6 SEM images of samples calcined at 1 300℃

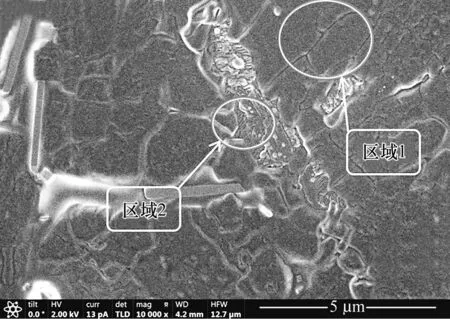

经1 300℃烧后试样K的SEM照片如图7所示。从图7看出:试样K表面平整。区域1的EDS分析结果(w)为:MgO 16.18%,Al2O336.60%,SiO247.22%。分析认为,晶粒生长方向有序的区域1的元素比例接近堇青石相。区域2的EDS分析结果(w)为:MgO 25.58%,Al2O356.77%,SiO213.18%,Fe2O34.47%。晶粒生长方向无序的区域2中Si含量极低,Mg、Al含量较高,可能为镁铝尖晶石相。此外,区域2的Fe含量较高。Geiger等[11]研究发现,Fe3+会置换出堇青石中的Al3+,可能会导致Mg2+、Al3+的富集,不利于堇青石相的生成。

图7 经1 300℃烧后试样K的SEM照片Fig.7 SEM image of sample K calcined at 1 300℃

经1 300℃烧后试样0.5FJ的SEM照片如图8所示。区域3的EDS分析结果(w)为:MgO 4.57%,Al2O34.87%,SiO240.59%,ZrO249.97%。EDS分析表明:在该试样中,大部分沿晶界断裂处(如区域3)元素成分接近锆英石相,说明锆英石相会造成堇青石晶胞的结构缺陷。区域4处为层叠状形貌,可能是煅烧完成后的降温过程中由液相冷却形成的。该区域元素经EDS分析(w)为:MgO 35.16%,Al2O39.64%,SiO254.62%,Fe2O30.58%。推测为高温煅烧过程中熔融的石英与氧化镁反应生成的硅酸镁相。

图8 经1 300℃烧后试样0.5FJ的SEM照片Fig.8 SEM image of sample 0.5FJ calcined at 1 300℃

3 结论

(1)在堇青石陶瓷中引入氟锆酸钾可以提高试样的体积密度,引入量(w)为0.5%且烧成温度为1 300℃时,试样的体积密度由无添加剂时的1.82 g·cm-3提高至2.02 g·cm-3。

(2)在堇青石陶瓷中引入氟锆酸钾可以提高试样的力学性能,引入量(w)为0.5%且烧成温度为1 300℃时,试样的耐压强度提高49.42%,达到511 MPa。

(3)在堇青石陶瓷中引入氟锆酸钾可以在煅烧过程中促进晶型转化,生成锆英石以抑制莫来石相并消耗镁铝尖晶石相,减少试样中高热膨胀系数物相存在。引入量(w)仅为0.5%且烧成温度为1 300℃时,在室温到800℃的平均热膨胀系数为2.48×10-6℃-1,比相同温度下的空白试样K的热膨胀系数降低20.51%。