西藏卡玛多微晶菱镁矿热分解行为研究

田晓利,李志勋,冯润棠,张 洁,郑全福,史旭武,杜永彬

[1.濮阳濮耐高温材料(集团)股份有限公司,河南濮阳 457100;2.青海濮耐高新材料有限公司,青海海东 810700;3.西藏昌都市翔晨镁业有限公司,西藏昌都 854000]

菱镁矿是生产镁及镁化合物的主要原料,被广泛应用于冶金、建材、化工、农牧业、汽车及环保等领域[1-7]。通过对菱镁矿热分解行为进行研究,可以优化热分解条件,实现菱镁矿的高效利用,对生产实践具有重要的指导意义。

目前,研究人员对显晶质菱镁矿热分解动力学进行了大量研究。BAI等[8]用TG-DTG法和TGDSC法对菱镁矿进行了研究,发现菱镁矿的分解温度为550~650 ℃。吴锋等[9]发现,块状菱镁矿开始分解温度和完全分解温度均高于粉状菱镁矿;在相同分解率下,菱镁矿粒度越大,分解所需平均活化能越大,煅烧温度越高。上述关于菱镁矿的研究多是显晶质菱镁矿,而微晶菱镁矿的相关研究却少见报道。

近年发现的西藏卡玛多微晶菱镁矿储量丰富。为了给该微晶菱镁矿的开发利用提供理论指导,笔者以西藏卡玛多微晶菱镁矿为原料,研究了不同升温速率条件下微晶菱镁矿的热分解特性,并进行了热力学计算,同时根据微晶菱镁矿的热重实验数据,采用非等温热重分析方法(FWO法和KAS法)计算了不同升温速率条件下微晶菱镁矿的热分解活化能,最后分析了微晶菱镁矿的分解产物氧化镁的微观形貌。

1 实验部分

1.1 实验原材料

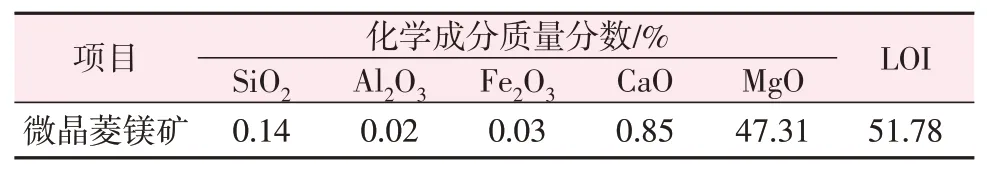

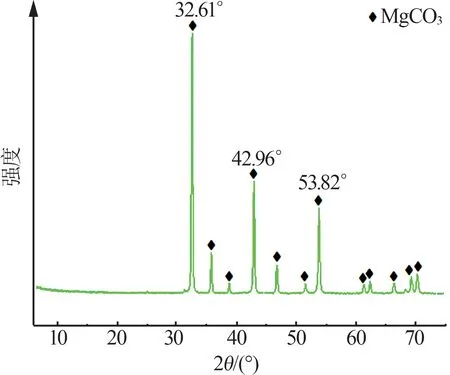

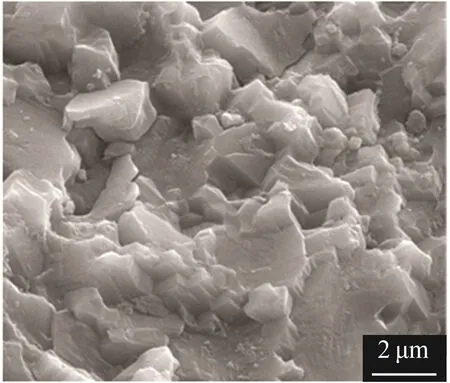

实验所用原料为西藏卡玛多微晶菱镁矿,其化学成分如表1所示。从表1可以看出,微晶菱镁矿纯度较高,MgO质量分数与烧失量(LOI)之和大于98%,Fe2O3及SiO2等杂质含量低。微晶菱镁矿的物相组成和微观形貌如图1和图2所示。从图1和图2可以看出,微晶菱镁矿的主要物相为MgCO3且峰形尖锐,晶体形貌多为立方体和柱状体,粒径为2~4 μm。

表1 微晶菱镁矿化学成分Table 1 Chemical compositions of microcrystalline magnesite

图1 微晶菱镁矿XRD谱图Fig.1 XRD pattern of microcrystalline magnesite

图2 微晶菱镁矿SEM照片Fig.2 SEM image of microcrystalline magnesite

1.2 实验过程与分析表征

1)将微晶菱镁矿依次经过鄂式破碎机和对辊破碎机破碎,并筛分。

2)选取粒径≤0.5 mm的微晶菱镁矿颗粒,采用RZ-8-17型高温热重仪进行热重分析。空气气氛,分别以2、5、10 ℃/min的升温速率从室温加热至1 000 ℃,同时做平行实验。

3)根据热重分析结果,采用公式(1)计算微晶菱镁矿热分解产物轻烧氧化镁的分解率[4]。

式中:α为试样的分解率;m0为试样的原始质量;mx为试样加热过程中的质量;m∞为试样完全分解后的质量。

4)结合上述实验结果,对微晶菱镁矿的热分解行为分别进行热力学和动力学计算。

5)采用扫描电镜(SEM,Nova NanoSEM230)观察微晶菱镁矿分解后的微观形貌。

2 结果与讨论

2.1 微晶菱镁矿分解热力学

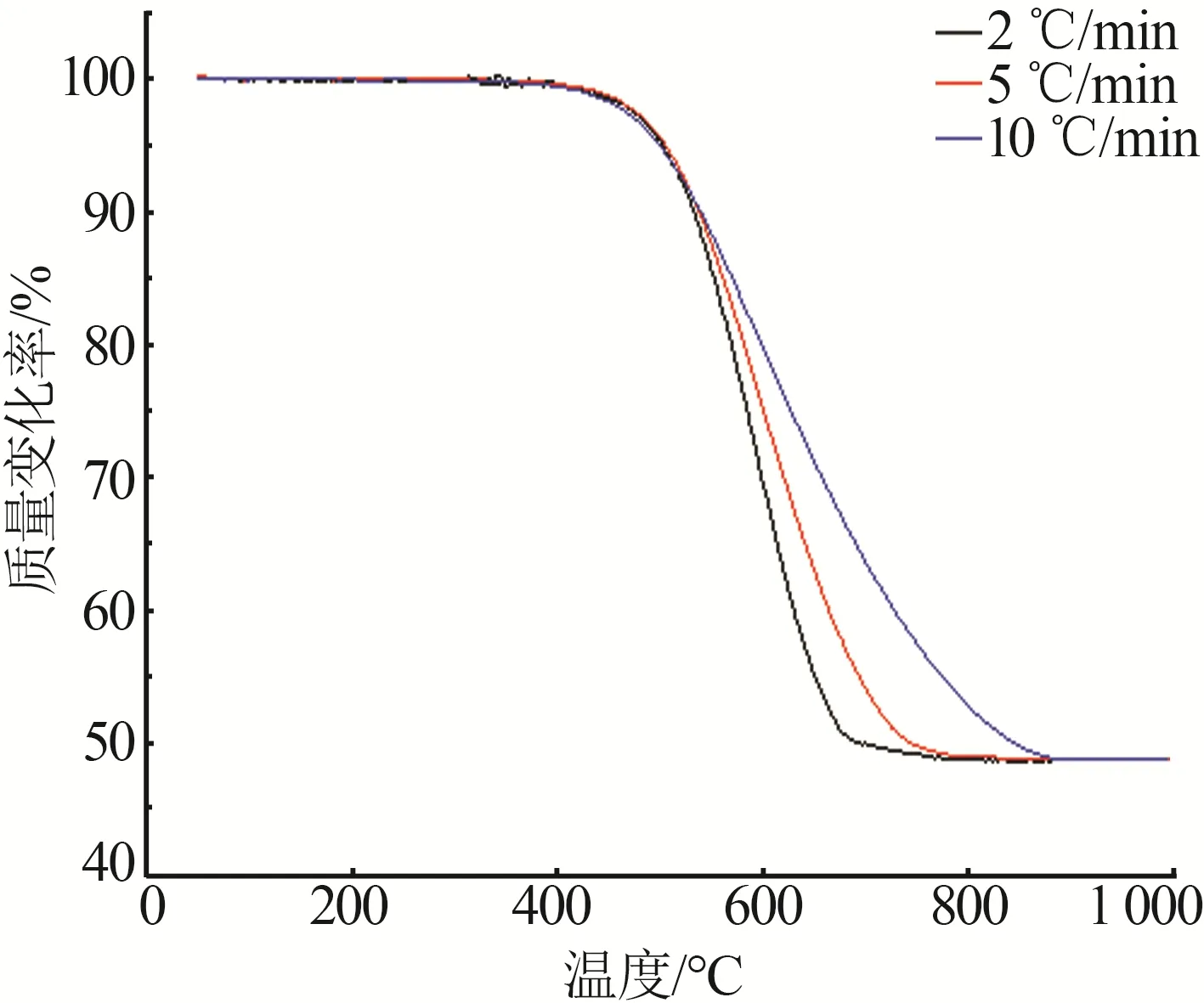

图3为微晶菱镁矿在不同升温速率条件下(空气气氛)的TG曲线。从图3可以看出:在不同升温速率条件下TG曲线的变化趋势相同;TG曲线上仅有一个质量损失台阶,表明微晶菱镁矿热分解为一步反应;微晶菱镁矿热分解的开始温度无明显差异(约为372 ℃),但是热分解结束温度随着升温速率的增大而增加(升温速率为2 ℃/min时,结束温度为767 ℃;升温速率为5 ℃/min时,结束温度为862 ℃;升温速率为10 ℃/min,结束温度为为902 ℃),表明升温速率越大,达到相同分解率所需的煅烧温度越高。这是因为,升温速率大会导致菱镁矿分解产生的CO2气体迅速增加,由于CO2气体排出不畅,导致矿石反应界面周围CO2气体分压增大,进而阻碍了分解反应的进行。其次,增大升温速率会导致矿石内外温度梯度变大,进而引起热量传递滞后,最终影响微晶菱镁矿内部的分解。

图3 微晶菱镁矿在不同升温速率条件下的TG曲线Fig.3 TG curves of microcrystalline magnesite at different heating rates

微晶菱镁矿分解的化学方程式如式(2)所示,该反应为吸热反应。在微晶菱镁矿实际煅烧过程中,热量的输出主要包括3个方面:1)微晶菱镁矿从室温开始加热并分解产生CO2;2)CO2气体带走一部分热量;3)炉内热量通过炉壁散失。

笔者拟用焓变(ΔH)和比热容(C)计算理论上微晶菱镁矿热分解过程中所需吸收的热量。对于凝聚态物质,Cp,m≈Cv,m[J/(mol·K)],整个化学分解过程所需的热量主要包括:1)微晶菱镁矿从常温加热到分解温度时本身吸收的热量;2)微晶菱镁矿主要成分MgCO3分解生成MgO和CO2过程中的焓变。从无机热力学数据手册[10]查到MgCO3、MgO、CO2比热容分别为C(MgCO3)=77.906+57.739×10-3T-17.405×10-5T-2、C(MgO) =48.982+3.142×10-3T-11.439×10-5T-2、C(CO2)= 44.141 + 9.037 × 10-3T- 8.535 × 10-5T-2,此外MgCO3、MgO、CO2的焓分别为-1 096.21、-601.24、-393.51 kJ/mol。在不同升温速率条件下(2、5、10 ℃/min),整个微晶菱镁矿热分解反应过程所需的热量(Q2、Q5、Q10)计算如下。

1)当升温速率为2 ℃/min时,微晶菱镁矿从25 ℃加热到分解温度767 ℃时本身所吸收的热量为Q1:

微晶菱镁矿分解过程中的焓变ΔH:

因此,整个过程所需要的热量:

2)当升温速率为5 ℃/min时,微晶菱镁矿从25 ℃加热到分解温度862 ℃时本身所吸收的热量为Q1:

微晶菱镁矿分解过程中的焓变ΔH:

因此,整个过程所需要的热量:

3)当升温速率为10 ℃/min时,微晶菱镁矿从25 ℃加热到分解温度902 ℃时本身所吸收的热量为Q1:

微晶菱镁矿分解过程中的焓变ΔH:

因此,整个过程所需要的热量:

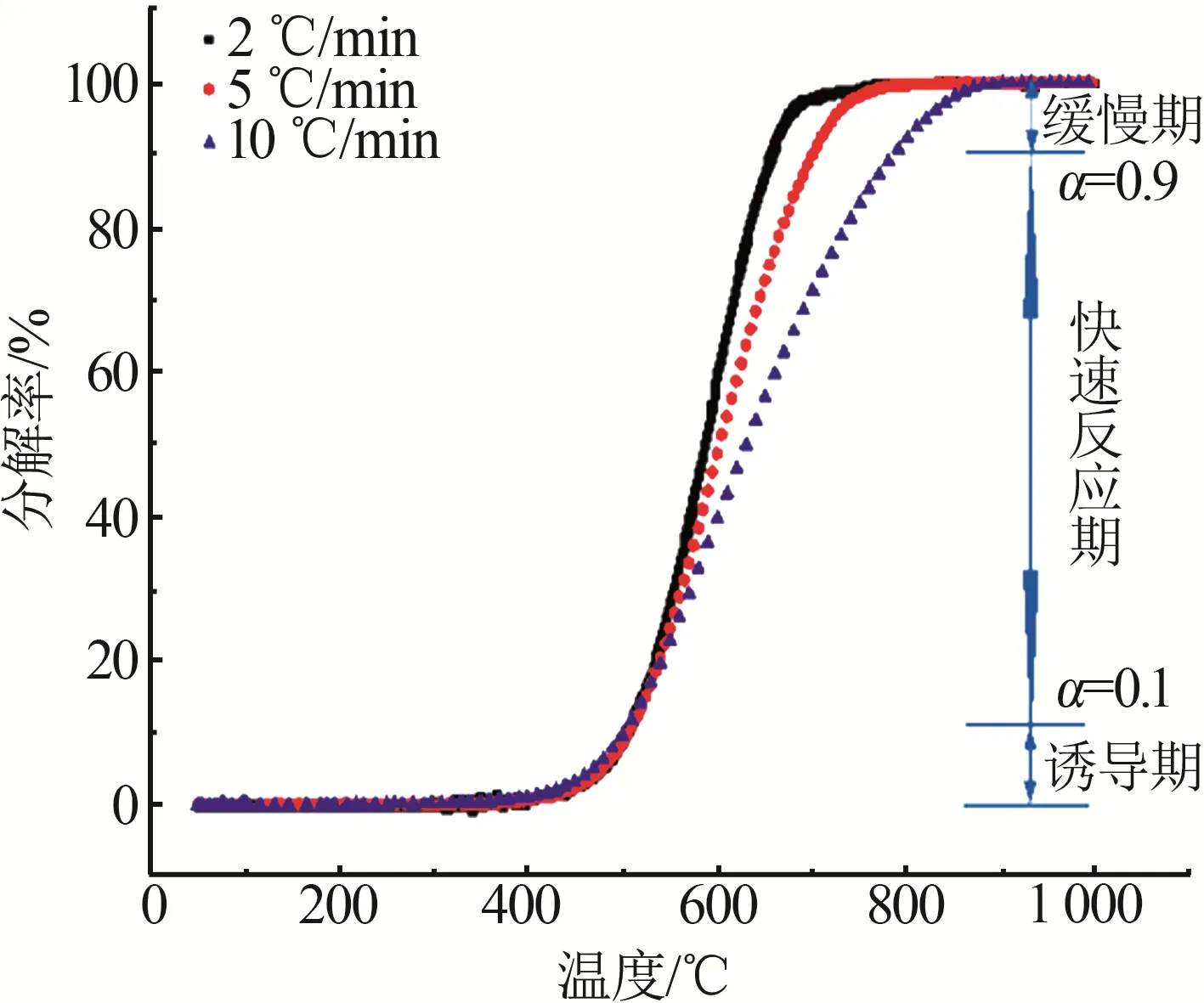

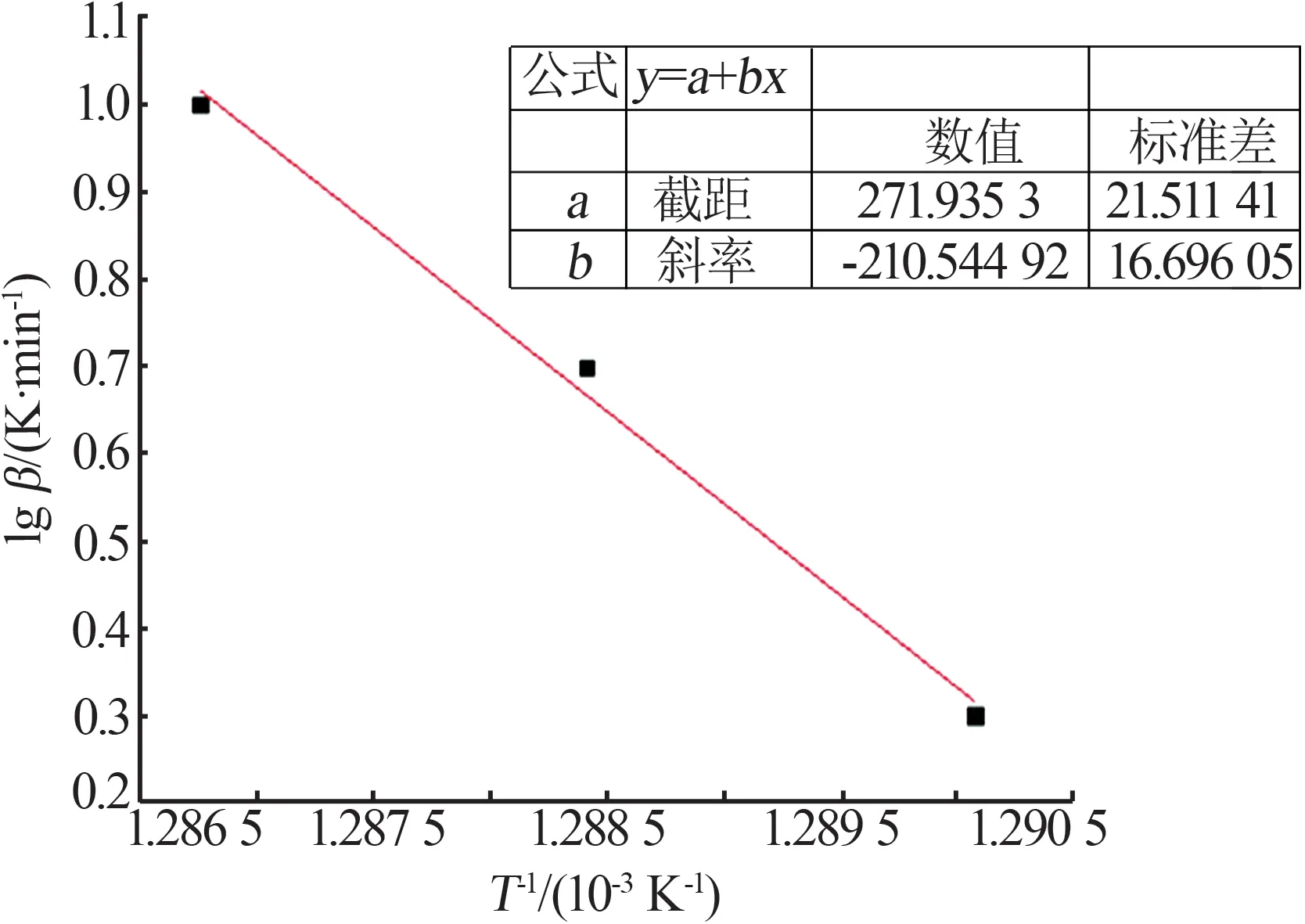

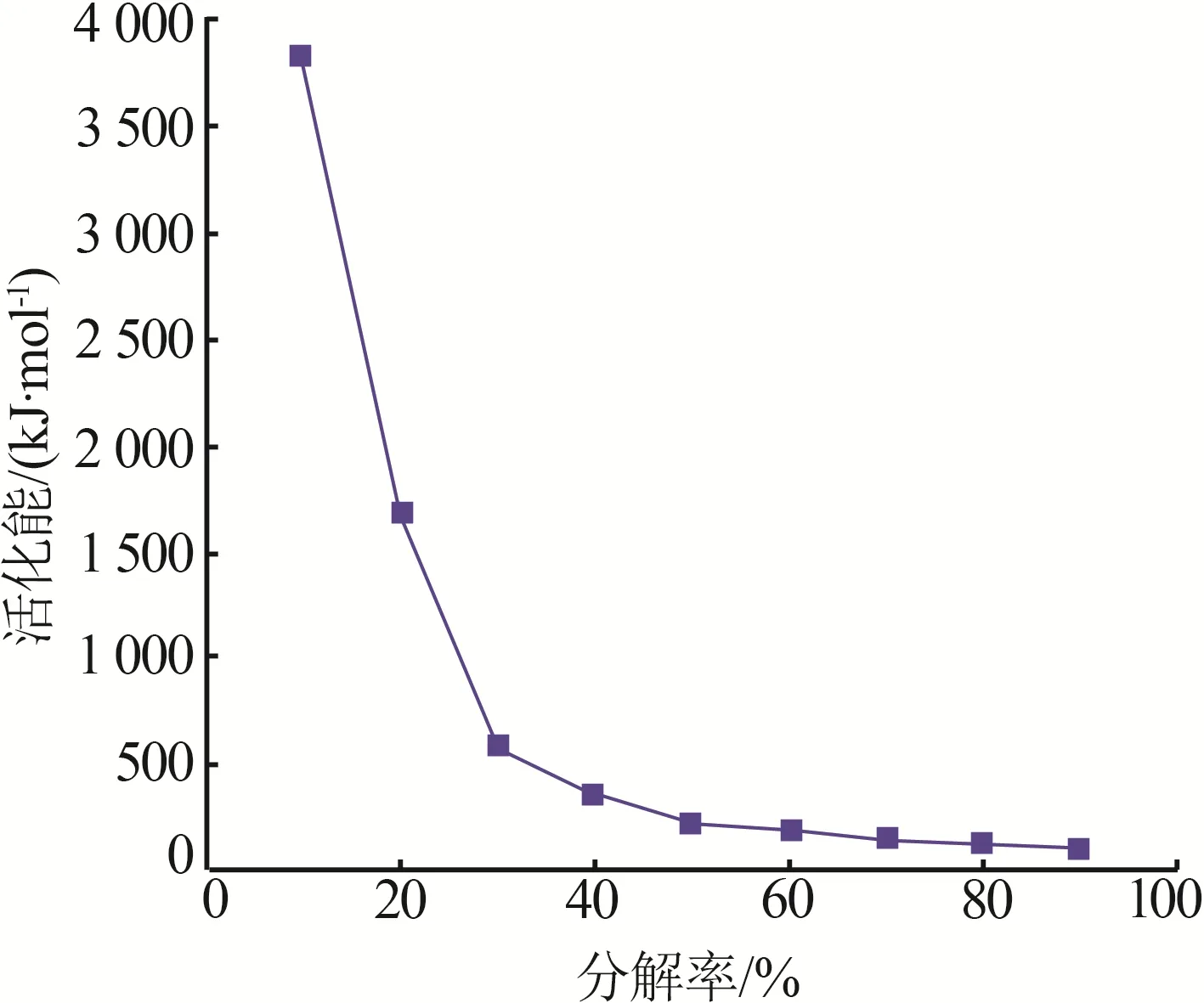

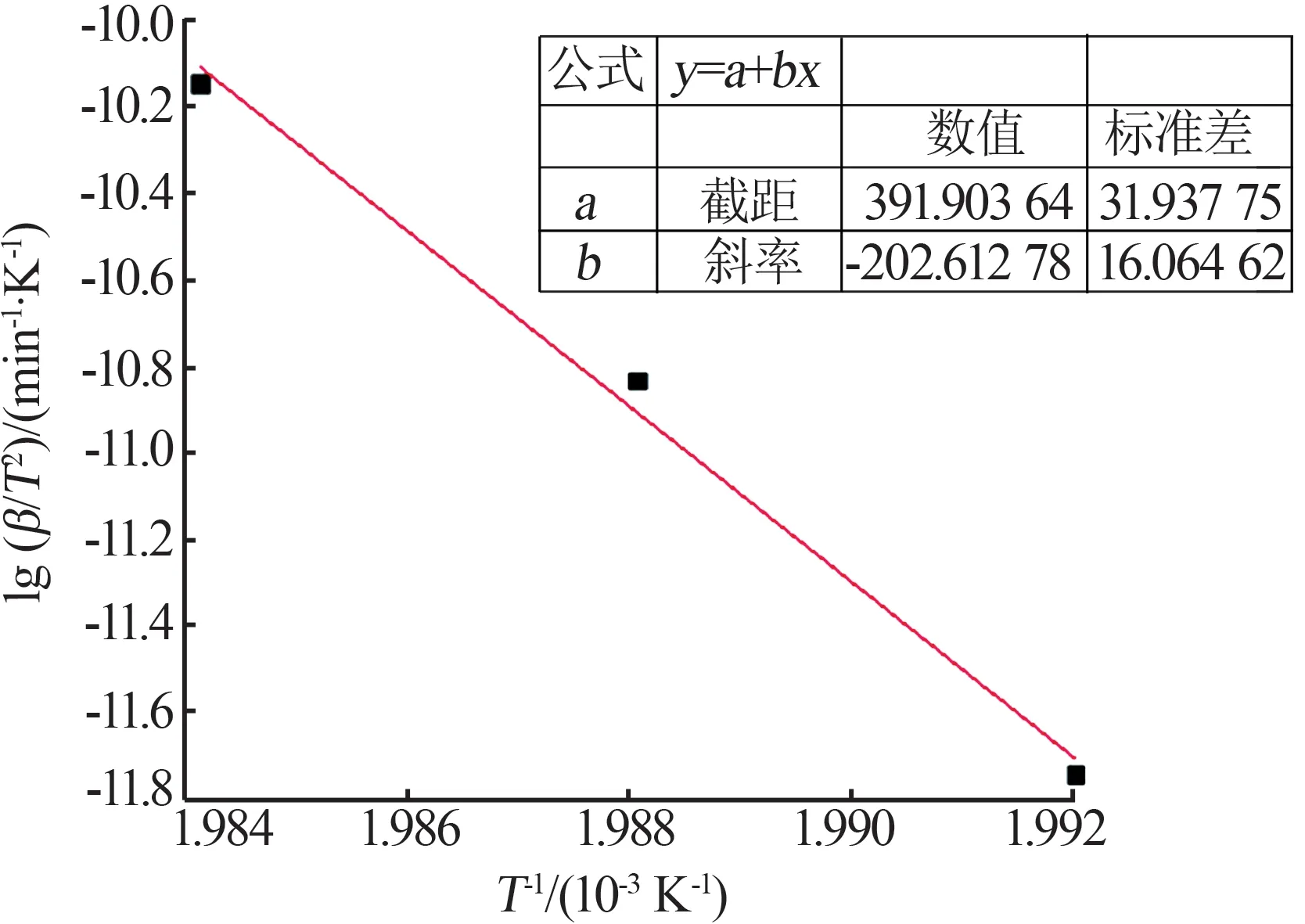

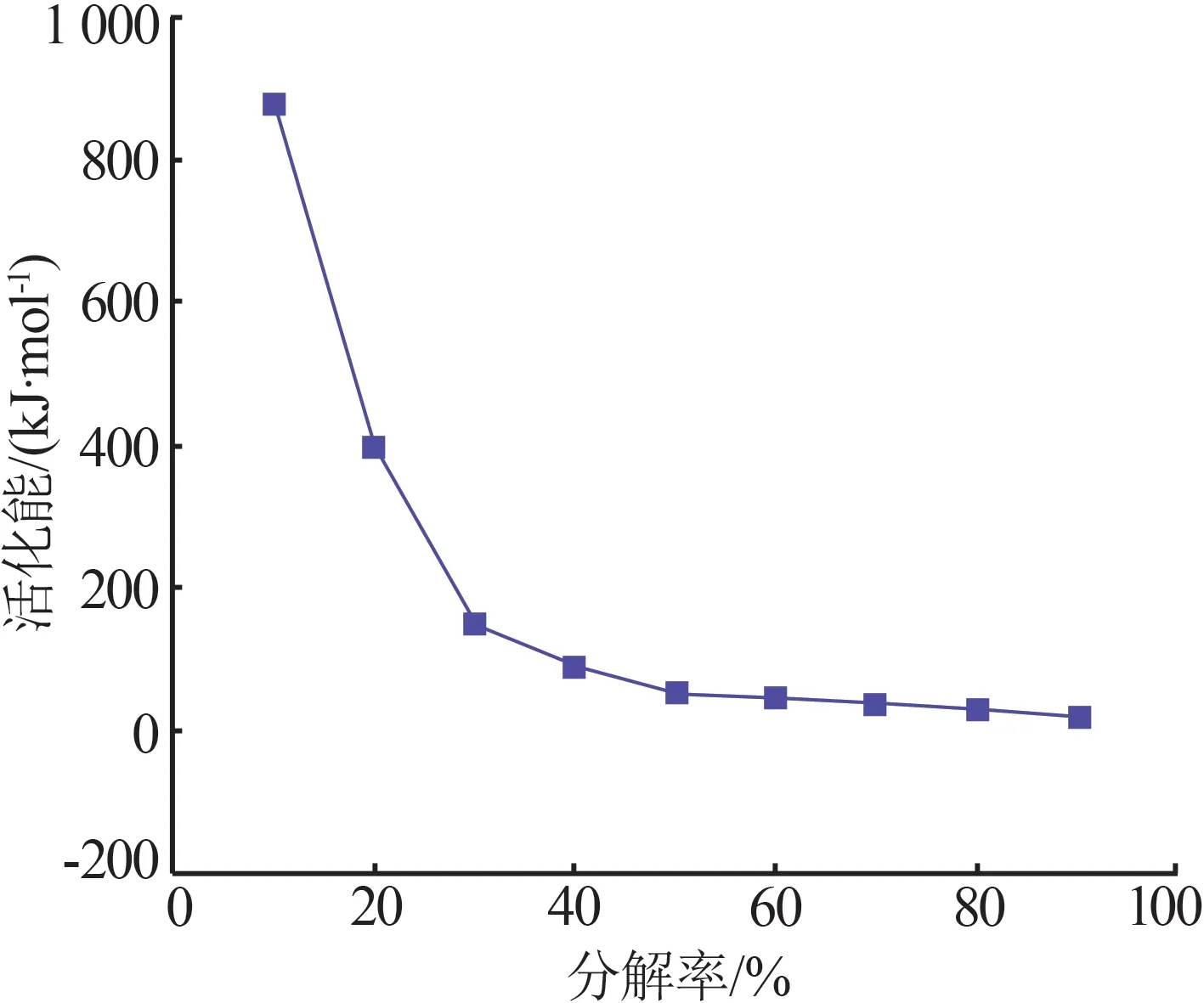

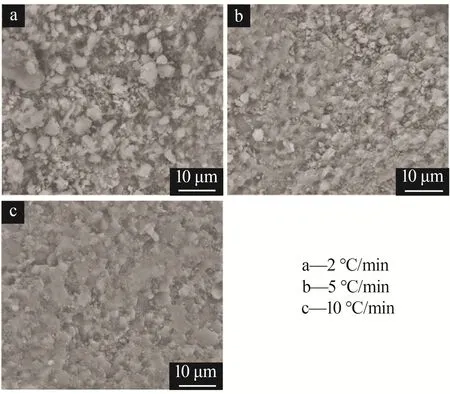

综上所述,随着升温速率的增加,微晶菱镁矿分解反应过程所需要的热量Q逐渐增大(Q2 微晶菱镁矿热分解速率与很多因素有关,如菱镁矿矿石表面形态、温度及周围气氛等。微晶菱镁矿的分解反应是先在表面快速成核,然后逐步由外向里推进,其分解动力学主要受制于:a)反应表面的反应速率;b)气体产物通过氧化物产物层向周围气氛中的扩散速率;c)热量通过反应表面的传导过程。 菱镁矿热分解反应动力学参数为矿石工程研发、生产实践提供理论依据和指导,其中活化能是微晶菱镁矿热分解反应的重要指标。根据非等温反应动力学理论,在线性升温条件下菱镁矿热分解动力学方程如公式(3)所示[11]。 式中:A为指前因子,min-1;α为反应分解率,%;β为升温速率,K/min;E为活化能,kJ/mol;T为温度,K;ƒ(α)为反应机理函数;R为气体常数,8.314 J/(mol·K)。 在多升温速率基础上,用Flynn-Wall-Ozawa(FWO)法[11]对非等温反应动力学进行解析,由FWO 法可得公式(4): 图4为微晶菱镁矿在不同升温速率条件下的分解率与温度的关系。从图4看出S型分解率曲线分为3个反应阶段:1)受传热因素限制的诱导期(0<α<0.1);2)由化学反应或成核生长控制的快速反应期(0.1<α<0.9);3)受气体产物分离限制的反应缓慢期(0.9<α<1)。当菱镁矿分解率α相同时,升温速率越大,则所需煅烧温度越高,且分解率越大该趋势越明显。可见,图4结果与热分解动力学理论公式(4)结果一致。 图4 不同升温速率条件下微晶菱镁矿分解速率与温度的关系Fig.4 Relationship between decomposition rate and tempera⁃ture of Tibet microcrystalline magnesite at different heating rates 分析3种不同升温速率条件下的热重曲线,当α相同时则G(α)相同,选取分解率的值分别为10%、20%、30%、40%、50%、60%、70%、80%、90%,以lgβ-1 000/T作图,用最小二乘法进行线性回归,通过斜率k可进一步求得活化能E(见公式5)。 通过拟合lgβ和1 000/T得到lgβ-1 000/T曲线,依据其斜率获得各分解率下对应的活化能,以分解率为10%时lgβ-1 000/T曲线为例(见图5)。图6为热分解反应在不同分解率条件下的活化能。由图6可知,分解率越低(<30%),即温度为500~600 ℃时,所需活化能较大。为了使微晶菱镁矿易煅烧且充分分解,可在500~600 ℃进行保温。 图5 微晶菱镁矿热分解反应动力学曲线(FWO法)Fig.5 Kinetic curve of thermal decomposition reaction of microcrystalline magnesite(the method of FWO) 图6 微晶菱镁矿热分解活化能(FWO法)Fig.6 Activation energy of thermal decomposition of microcrystalline magnesite(the method of FWO) 在多升温速率的基础上,用Kissinger-Akahira-Sunose(KAS)法[11]对非等温反应动力学进行解析,由 KAS法可得公式(6): 分析3种不同升温速率条件下的热重曲线,当α相同时则G(α)相同,选取分解率的值分别为10%、20%、30%、40%、50%、60%、70%、80%、90%,以lg(β/T2)-1 000/T作图,用最小二乘法进行线性回归,通过斜率k可进一步求得活化能E(见公式7)。 通过拟合 lgβ和1 000/T得到lgβ-1 000/T曲线,依据其斜率获得各分解率下对应的活化能,以分解率为10%时的lgβ-1 000/T曲线为例(见图7)。图8为热分解反应在不同分解率下的活化能。由图8可知,分解率越低,即温度为500~600 ℃时,所需活化能越大。为了使微晶菱镁矿易煅烧且充分分解,可在500~600 ℃进行保温。 图7 微晶菱镁矿热分解反应动力学曲线(KAS法)Fig.7 Kinetic curve of thermal decomposition reaction of microcrystalline magnesite(the method of KAS) 图8 微晶菱镁矿热分解活化能(KAS法)Fig.8 Activation energy of thermal decomposition of microcrystalline magnesite(the method of KAS) 综上所述,无论是用Flynn-Wall-Ozawa(FWO)法还是用Kissinger-Akahira-Sunose (KAS)法计算求得微晶菱镁矿活化能,其活化能随着分解率的变化趋势相近。由图6和图8可知,当分解率≤30%时,微晶菱镁矿活化能随着分解率的增大急剧下降。而TIAN等[12]通过FWO、KAS和Coats-Redfern法计算得到不同分解率下辽宁海城显晶菱镁矿活化能为199.99~206.37 kJ/mol,并不随分解率的变化而大幅度变化。因此,微晶菱镁矿的活化能和显晶质菱镁矿的活化能差别很大。 图9为微晶菱镁矿分解率为90%时的微观形貌。由图9可知,升温速率越大,微晶菱镁矿分解产物氧化镁晶粒越大。这是因为,在同一分解率条件下,微晶菱镁矿分解所需活化能相同[4],当微晶菱镁矿分解率为90%时,升温速率越大(依次为2、5、10 ℃/min),对应温度越高(依次为644、685、762 ℃),微晶菱镁矿越易被活化分解,晶粒更易长大。 图9 微晶菱镁矿在不同升温速率条件下分解率为90%时的微观形貌Fig.9 Microstructure of microcrystalline magnesite at different heating rates with conversion rate of 90% 1)微晶菱镁矿分解热力学显示,随着升温速率增大,微晶菱镁矿分解所需的热量Q逐渐增大。当升温速率从2 ℃/min逐渐增加到10 ℃/min时,其分解所需的热量从187.93 kJ/mol逐渐增大到207.08 kJ/mol。 2)非等温反应动力学(FWO法和KAS法)研究结果表明,随着升温速率增大,FWO法和KAS法求得的热分解活化能与分解率的变化趋势相近。当分解率≤30%时,热分解活化能随着分解率的升高而急剧下降;当分解率>30%时,热分解活化能随着分解率的升高而下降缓慢,且逐渐趋于平缓。 3)当微晶菱镁矿分解率相同时,升温速率越大所需温度越高,微晶菱镁矿越易被活化分解,晶粒越易长大。2.2 微晶菱镁矿分解动力学

3 结论