氮化硅结合碳化硅砖在竖罐炼锌炉上的应用

许海洋 曹会彦 郑 翰 龚剑锋 石会营 李 杰 杨 奎 朱 冲

1)中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳 471039

2)中钢宁夏耐研滨河新材料有限公司 宁夏平罗 753400

竖罐炼锌是一种重要的炼锌工艺[1-4],竖罐炼锌炉罐体外侧与1 300~1 340℃的高温火焰直接接触,内侧与最高达到1 200℃的锌蒸气和炉渣直接接触,承受高温、氧化、热震、冲刷、化学侵蚀等作用。此外,需不定期地进行打悬矿操作以清除炉瘤和积铁[5-6],而且加入的焦炭只有800℃左右,使材料承受较大的热应力。目前被广泛使用的黏土结合碳化硅砖的服役寿命为20个月左右。

氮化硅结合碳化硅具有高热导率、耐腐蚀、耐冲刷等优点[7-11]。文献[12]报道,氮化硅结合碳化硅材料的抗锌蒸气侵蚀性优于黏土结合碳化硅的。自2019年12月以来,东岭锌业在7座竖罐炼锌炉中陆续使用了本单位生产的氮化硅结合碳化硅砖。在本文中,介绍了氮化硅结合碳化硅砖在服役过程中面临的问题、采取的措施以及取得的效果,以及二者服役20个月后的损毁情况对比。

1 氮化硅结合碳化硅砖服役情况介绍

截至2021年3月,使用氮化硅结合碳化硅砖的7座竖罐炼锌炉的运行时长、打悬矿次数(每6个半月左右进行1次)和出现的问题见表1。在第一次打悬矿之前,基本没有出现漏点及裂纹。在第一次打悬矿之后,出现一些漏点,并且漏点不像黏土结合碳化硅砖的漏点那样会逐渐扩大。第二次打悬矿后,开始出现竖向长裂纹。分析认为:水平和垂直方向灰缝均较小,热应力得不到有效释放;而打悬矿作业时,局部区域尤其是中间部位的温差增大,导致竖向长裂纹的产生。针对这一情况,在其他炉子上进行了试验,通过调整打悬矿作业的热工制度,降低升温速率,延长升温时间,没有出现长裂纹的现象。使用至16个月左右时,漏点逐渐增多,补炉频繁,高温核心区域墙体变薄。使用至20个月后,漏点数量持续增加,停止使用。

表1 氮化硅结合碳化硅砖在竖罐炼锌炉中的使用情况

修补漏点和裂纹是提高锌产率和炉体综合寿命的重要手段[13]。早期的修补技术与黏土结合碳化硅砖的侵蚀速率相匹配。氮化硅结合碳化硅砖的侵蚀速率明显降低,但修补技术没有同步发展,导致其服役寿命不高。今后需开发新的修补技术,以提升其一代炉役寿命。

此外,在竖罐炼锌工艺中,炉内的温度主要依靠燃烧室的温度控制;而燃烧室的温度除了决定于罐内炉料热阻与反应吸热外,很大程度上依赖碳化硅砖的传热性能。氮化硅结合碳化硅砖的热导率一般在19 W·m-1·K-1左右,远高于黏土结合碳化硅砖的(12 W·m-1·K-1)。据客户反馈,使用氮化硅结合碳化硅砖能使高温区温控降低约30℃。

2 用后砖分析

2.1 抗侵蚀性

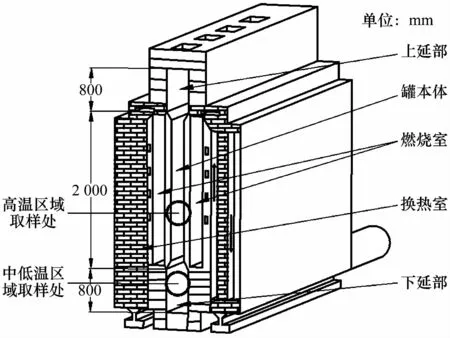

在竖罐炼锌工艺中,由于炉内不同位置的反应剧烈程度不同,导致不同区域的温度不同。在反应最剧烈的区域,炉衬的服役温度可达1 200℃,而其他中低温区域温度区间在500~1 000℃。如图1所示,高温区域取样处位于罐本体中下部,中低温区域位于下延部。在不同温度区域使用20个月后两种砖的外观照片见图2。

图1 蒸馏炉(竖罐炼锌核心设备)及取样位置示意图

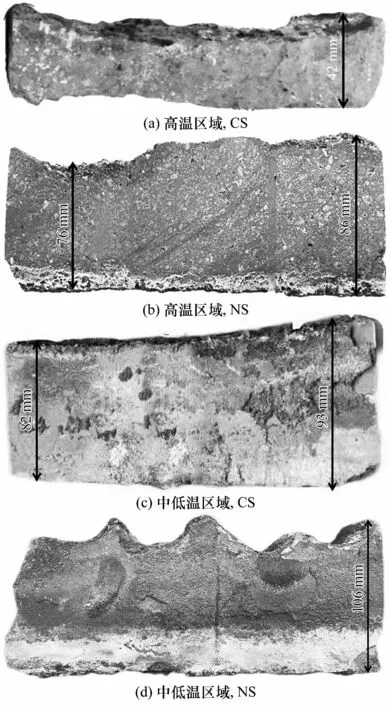

从图2(a)、图2(b)可以看出:高温区域的残余厚度,黏土结合碳化硅砖的为42 mm,氮化硅结合碳化硅砖的为76~86 mm,而原砖厚度均为114 mm。从图2(c)、图2(d)可以看出:氮化硅结合碳化硅砖的残余厚度较大,并且仍保留其原来的“波纹状”结构。表明氮化硅结合碳化硅砖的抗锌蒸气侵蚀性显著优于黏土结合碳化硅砖的。如果解决了裂纹、漏点的修补问题,氮化硅结合碳化硅砖的综合服役寿命应该明显优于黏土结合碳化硅砖的。

图2 不同温度区域用后使用20个月后黏土结合碳化硅砖(CS)和氮化硅结合碳化硅砖(NS)的外观照片

2.2 致密度

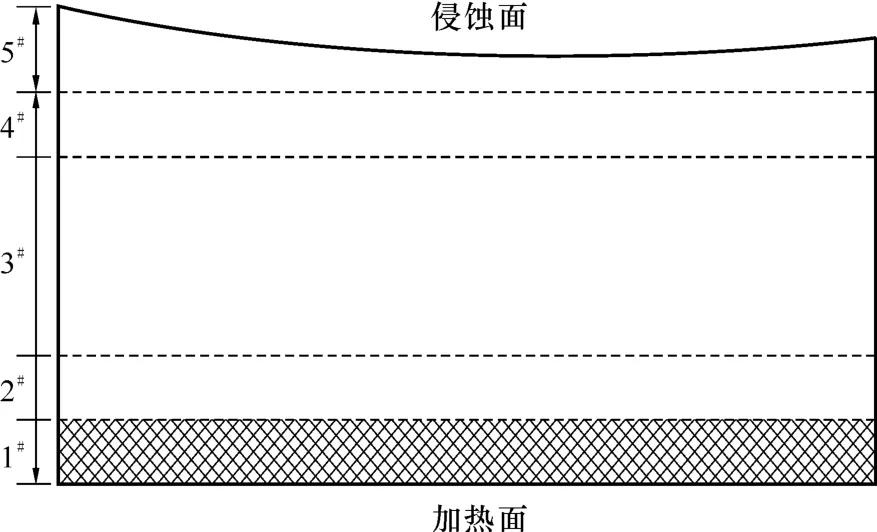

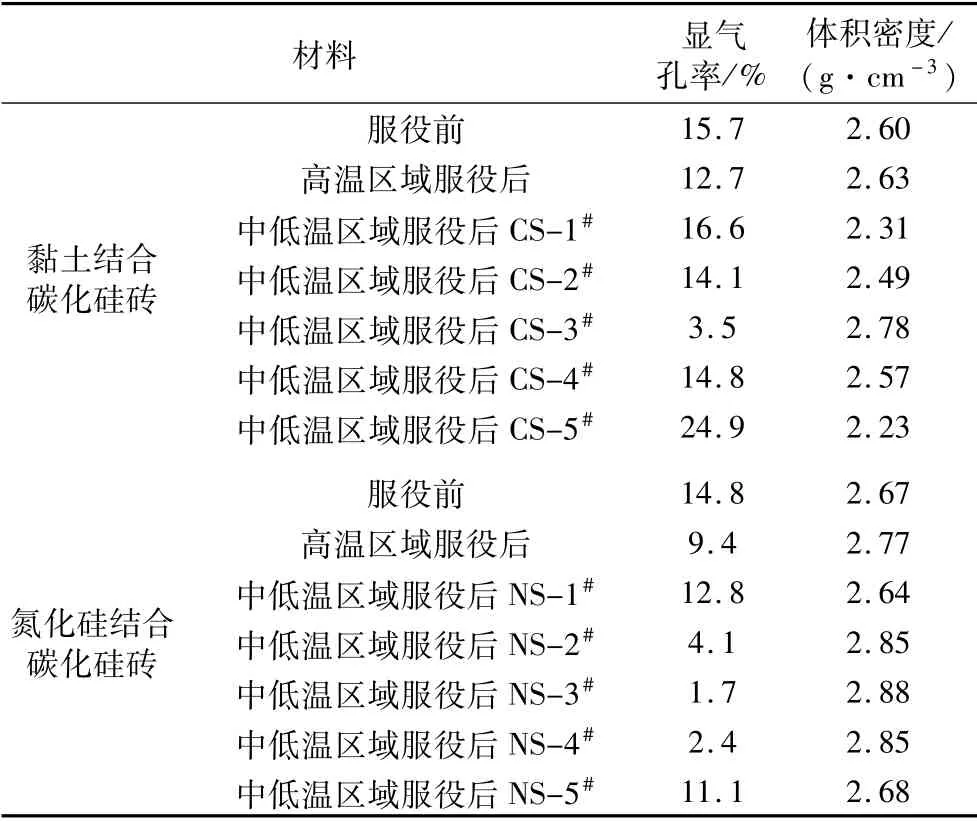

取服役前及服役后高温区域、中低温区域的氮化硅结合碳化硅砖(记为NS)和黏土结合碳化硅砖(记为CS),按照GB/T 2997—2015检测它们的显气孔率和体积密度。由于两种材料在中低温区域使用后残厚较大,按图3所示分为5个区域(其中1#、2#、4#、5#的厚度均为15 mm)按GB/T 2998—2015检测其显气孔率及体积密度。结果见表2。

图3 中低温区域用后砖区域划分

从表2可以看出:在高温区域服役后,两种材料的显气孔率均有所减小,体积密度均有所增大。在中低温区域服役后,内部区域的CS-3#、NS-2#、NS-3#、NS-4#的显气孔率均明显低于其服役前的。黏土结合碳化硅砖的加热面(CS-1#)和侵蚀面(CS-5#)的显气孔率较服役前变大,氮化硅结合碳化硅砖表面(NS-1#和NS-5#)的显气孔率变化不大。

表2 两种材料服役前及在不同位置服役后的致密度对比

在残砖厚度变薄、中心部位气孔率减小的情况下,由于砖体通过火泥粘接为大面积类似薄板的结构,其抵抗热应力的能力下降,在周期性打悬矿时容易产生裂纹和漏点。此外,气孔率下降导致漏点修补用火泥和砖体的结合能力下降,修补越来越困难,维持时间越来越短,安全隐患增加。

2.3 物相变化

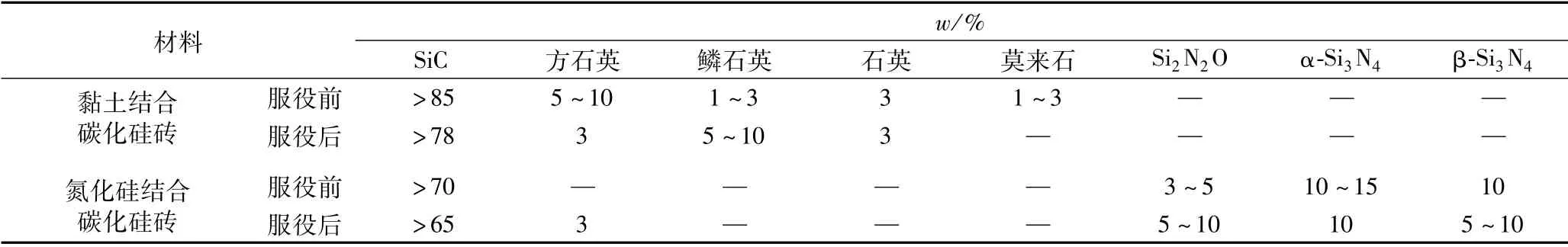

利用 PHILIPS X’Pert 30X 型XRD 衍射仪(Cu靶)分析了服役前及服役后氮化硅结合碳化硅和黏土结合碳化硅砖的物相组成,结果见表3。从表3可以看出:服役后,黏土结合碳化硅砖的部分结合相方石英在杂质的作用下转变为鳞石英,少量莫来石相消失。氮化硅结合碳化硅砖服役前后物相组成变化不大,结合相都是以氮化物为主,部分α-Si3N4和β-Si3N4转化为Si2N2O,此外也生成了少量方石英。

表3 两种材料服役前后的物相组成

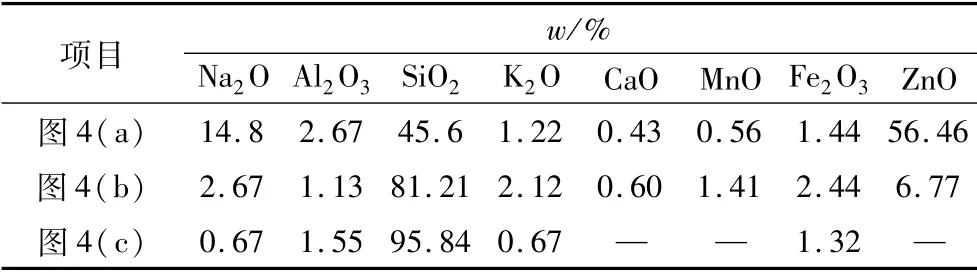

2.4 显微结构

使用德国蔡司EVO-18及Gemini300型扫描电镜分析了服役后黏土结合碳化硅砖在距侵蚀面不同距离处的显微结构,其光片照片见图4;并采用英国牛津X-Max50型能谱分析仪进行面扫描,分析结果见表4。可以看出:距侵蚀面2.5 mm处的ZnO含量为56.46%(w);距侵蚀面5 mm处的ZnO含量降至6.77%(w);距侵蚀面6 mm处未检测到锌元素的存在,也未发现锌、钙、锰这些渣中所含元素的存在。渣与锌蒸气在材料的内部渗透距离大约为5 mm。

图4 黏土结合碳化硅残砖在距侵蚀面不同距离处的光片照片

表4 图4的面扫描能谱分析结果

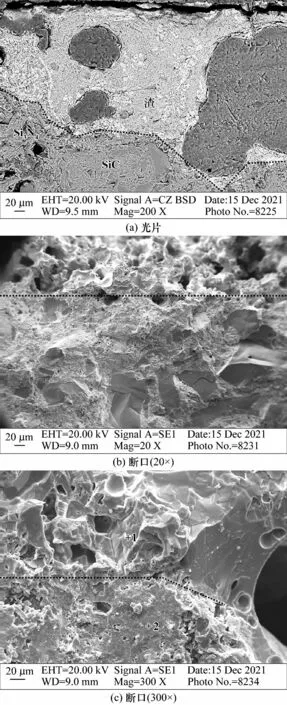

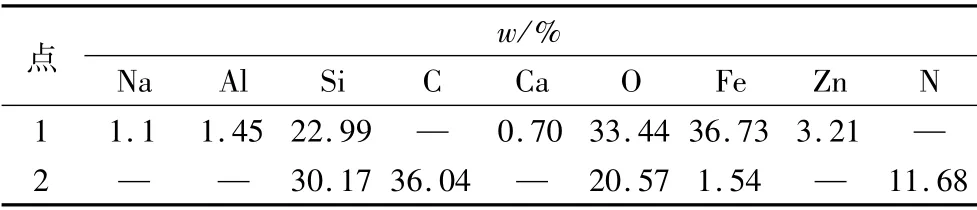

分析了在高温核心区域服役之后氮化硅结合碳化硅砖侵蚀面的显微结构,其光片和断口照片见图5,图中点1、点2的EDS分析结果见表5。从图5可以看出:氮化硅结合碳化硅砖的结构完整,渣与耐火砖之间存在较明显的分界线。从表5可以看出:渣中点1的主要成分除了锌之外,还存在大量的铁元素。材料内部的点2(距残砖表面距离小于0.5 mm)并未探测到元素Zn和Fe,但发现了11.68%(w)的N。这表明渣在材料内部的渗透距离小于0.5 mm,并且氮化硅结合相得到了较好的保留。与黏土结合碳化硅砖相比,渣在氮化硅结合碳化硅砖中的渗透深度及以锌为主要成分的各种杂质元素的浓度明显减小。这可能与熔渣对含氮结合相的润湿性较差以及材料烧结后变得更加致密阻碍了渣的渗透有关。

图5 氮化硅结合碳化硅残砖在高温核心区域服役之后的侵蚀面光片和断口照片

表5 图5(c)中各点的能谱分析结果

3 结语

(1)与黏土结合碳化硅相比,氮化硅结合碳化硅拥有更高的热导率,在服役时高温区温控降低约30℃。

(2)氮化硅结合碳化硅的抗侵蚀性强于黏土结合碳化硅的,服役20个月后高温区域残砖厚度比黏土结合碳化硅的大40~50 mm。

(3)氮化硅结合碳化硅砖在服役过程中由于热应力得不到充分释放会不断产生漏点及长裂纹。通过调整打悬矿时的温度制度,可以在一定程度上解决该问题;后期如果能开发出更高效的漏点喷补技术,有望提高氮化硅结合碳化硅砖的使用寿命。