赤泥基ZSM-5分子筛的合成及其催化裂解性能

王晓峰,伏洪兵,顾恒硕,李福威,李志霞

(广西大学 化学化工学院,广西 南宁 530004)

随着社会的发展和人民生活水平的不断提高,产生了大量废塑料生活垃圾。废塑料因其自然降解速率太慢,已经造成了严重的环境问题[1]。若将塑料加以回收用来生产有用的化学品,如苯、甲苯、乙苯和二甲苯(BTEX)等单环芳烃以及乙烯、丙烯等低碳烯烃,不仅可以对废塑料进行减量化,也可以减少社会对化石燃料的依赖[2]。目前处理废弃塑料的主要方法有填埋[3]、焚烧[4]、热解[5]等,其中热解因其处理过程中高效、经济、环保等优点被越来越多人所重视,在热解过程中添加分子筛等催化剂可进一步提高产物选择性[6],降低裂解温度,因此催化裂解被认为是将废塑料转化为低碳烯烃及芳香烃等有用化学品的重要途径[7]。

由于商业分子筛一般是由较纯的原料合成,合成成本较高,这限制了其大规模工业应用。赤泥是提炼氧化铝过程中产生的腐蚀性废料,为强碱性污染物,其长期露天堆积会污染地下水资源[8],也会对周围环境产生严重的粉尘污染[9];赤泥中含有丰富的硅、铝、铁和钙等元素,有望作为硅铝酸盐分子筛合成的原料。区别与大多数学者对固体废弃物的利用方法[10-11],本研究没有采用对赤泥进行分离提纯或补充大量纯物质原料的方案,而是将其固相活化后直接晶化,避免了大量废酸废碱溶液的产生,配合廉价的水玻璃合成ZSM-5分子筛,并添加葡萄糖作为辅助模板剂来调变分子筛的酸性和孔道结构,进一步对低密度聚乙烯(LDPE)塑料进行催化裂解,考察分子筛的催化性能,研究结果将对废塑料和赤泥等工业废弃物的综合利用提供重要的参考价值。

1 实验部分

1.1 材料与仪器

赤泥,由广西田东锦江集团提供;水玻璃(SiO2质量分数为25%)、LDPE均为工业品;无水葡萄糖、氢氧化钠、四丙基溴化铵(TPABr)均为分析纯;商业ZSM-5分子筛(SiO2/Al2O3=27),化学纯。

S4 Pioneer型X射线荧光光谱仪;Dmax2500v X射线衍射仪;AMI-300LITE化学吸附仪;NOVA 2200e氮气吸脱附仪;9790Ⅱ气相色谱仪;GC-17A气相色谱仪。

1.2 催化剂的制备

赤泥成分复杂,为使原料反应活性更高,采用碱熔活化的方式对原料进行预处理[12]。将赤泥(记为RM)与氢氧化钠按不同质量比均匀混合,然后在马弗炉550 ℃煅烧5 h,获得碱熔赤泥,记为AF-RM,调查了碱用量对赤泥组成的影响;接着使用优化的碱熔赤泥,将AF-RM∶TPABr∶glucose∶水玻璃∶去离子水按照x∶y∶z∶24∶18的质量比混合,室温下搅拌 1 h,然后转移到带有聚四氟乙烯内衬的高压水热釜中180 ℃晶化24 h,将固体产物进行洗涤、过滤、干燥,再于550 ℃焙烧5 h;得到的固体样品用1 mol/L的氯化铵溶液离子交换(90 ℃,3 h)2次,再于 550 ℃ 焙烧5 h,得到氢型的ZSM-5。x、y、z分别表示碱熔赤泥、TPABr和葡萄糖的添加量(g)。在此,调查了碱熔赤泥、TPABr和葡萄糖添加量对合成分子筛的影响。将制得的分子筛进行压片、破碎和筛分获得20~40目的固体颗粒,用于后续催化裂解实验。

1.3 催化剂的表征

使用X射线荧光光谱仪(XRF)对分子筛进行元素分析;使用X射线衍射仪(XRD)对样品的晶型结构进行表征;使用化学吸附仪对催化剂进行氨气程序升温脱附实验(NH3-TPD);使用氮气吸脱附仪对催化剂孔径进行分析;使用9790Ⅱ气相色谱和GC-17A气相色谱对催化裂解的气体与液体产物进行分析。

1.4 催化裂解实验

使用直径为10 mm,长度为400 mm的石英管固定床裂解反应器进行催化裂解实验。将催化剂装填到石英管中,并用石英棉固定在恒温区;载气为氮气,流速为40 mL/min;待反应温度达到设定温度(500 ℃),将塑料颗粒(0.3 g)由反应器上方的螺旋进料器逐粒推入催化剂床层上方,反应15 min,裂解产物经冷却后,气体产物由排水法收集,液体产物收集后进行称量;气液产物分别用GC进行分析。使用标准气体和外标法分别对气体产物和液体产物进行定量。固体产物为催化剂上的积碳,由使用后的催化剂经马弗炉煅烧除碳后的质量损失表示,具体计算公式如下。

液体产率YL=ML/M0×100%

(1)

积碳产率YC=MC/M0×100%

(2)

气体产率YG=(M0-MC-ML)/M0×100%

(3)

式中ML——收集到的液体产物质量,g;

MC——积碳质量,g;

M0——裂解原料的质量,g。

2 结果与讨论

2.1 ZSM-5的合成工艺探究

元素分析结果表明,赤泥中含有Fe2O333.3%、CaO 23.8%、Al2O318.5%、SiO213%和Na2O 5.3%。赤泥的硅铝比太低,不适合同时作为硅源和铝源用于分子筛的合成(ZSM-5硅铝比一般大于20),因此需添加额外的硅源调整硅铝比。

不同RM/NaOH质量比碱熔活化的赤泥的XRD见图1。

图1 不同RM/NaOH质量比碱熔活化的赤泥的XRD图谱Fig.1 XRD patterns of AF-RM from differentRM/NaOH mass ratio

由图1可知,赤泥经过碱熔活化后产生了明显的铝酸钠的衍射峰(2θ=21.1,30.3,34.3°,PDF-#33-1200),且随着碱量的增加,其峰强度逐渐增强,同时氧化铁的衍射峰(2θ=31.2,36.8°,PDF-#26-1136)也逐渐增强。过大的氧化铁结晶不利于后续分子筛骨架的形成,综合考虑活化效果与预处理成本,最终选择RM/NaOH为1∶1作为碱熔活化的最佳配比。

图2a表示不同碱熔赤泥添加量对合成分子筛的影响,在AF-RM-x中,x表示碱熔赤泥的添加量(g),看出随着赤泥的添加量逐渐增加,ZSM-5分子筛的特征峰(2θ=7.8,8.8,23.1,23.7,24.2°,PDF#43-0321)强度呈现先增强后减弱的趋势。当赤泥添加量较少时,合成前驱体的硅铝比偏大,在晶化过程中无法提供足够的铝原子参与分子筛骨架结构的形成,因而结晶度较低;而当赤泥添加过量时,体系中Fe、Ca等杂质也大幅增加,这些杂原子可能对结晶过程产生负面影响[8],当赤泥添加量超过1.5 g时,ZSM-5的衍射峰强度迅速下降,且产生了丝光沸石(2θ=6.5,9.7,22.3,25.7°,PDF-#49-0924)杂晶,因此,最佳活化赤泥添加量为1.5 g,此时分子筛结晶度最高,杂晶含量也最少。

分子筛合成不仅需要合适比例的硅铝凝胶前驱体,在大多数条件下还需要模板剂的辅助[13],添加模板剂会提高催化剂的造价,但是与全部使用纯物质硅铝源的工艺路线相比,本文若使用低价值硅铝源达到较好的催化反应效果,依旧有一定的研究意义。图2b表示不同TPABr的添加量对合成分子筛的影响。在TPABr-y中,y表示TPABr的添加量(g)。由图2b可知,在不添加TPABr时,产物中只产生莫来石杂晶(2θ=16.4,25.9°,PDF-#15-0776),随着TPABr添加量逐渐增加,莫来石与丝光沸石晶相被逐渐抑制,ZSM-5的特征峰逐渐增强,在TPABr添加量为0.8 g时,得到了较好的ZSM-5结晶,再继续增加TPABr的添加量对结晶度的提升效果不明显,因此TPABr最佳用量为0.8 g。

为了在分子筛中增加介孔体积,提高分子筛的传质效率,通常会在合成过程中添加介孔模板剂,如有机胺、碳纤维等。本研究通过在合成过程中添加葡萄糖作为第二模板剂,以达到调节孔径的目的[14]。图2c表示不同葡萄糖的添加量对形成分子筛的影响。在glucose-z中,z表示葡萄糖的添加量(g)。由图2c可知,随着葡萄糖添加量从1.8 g增加到5.4 g,ZSM-5的特征衍射峰强度呈现先上升后下降的趋势,在添加量为3.6 g时取得最大值。同时发现葡萄糖添加量越高,晶化液的pH在晶化初期阶段下降的越多(晶化前pH均为12.1,晶化4 h时三个葡萄糖添加量pH分别为11.65,11.09,10.21),这可能因为葡萄糖在碱性条件下水解释放出酸性物质所致。pH适度下降,有利于硅酸钠聚合成聚硅酸[15],这利于后续的晶化反应,葡萄糖在此过程中起到了pH调节剂的作用。

图2 不同碱熔赤泥(a)、TPABr(b)和葡萄糖(c)用量合成的分子筛的XRD图谱Fig.2 XRD patterns of zeolites from different AF-RM(a),TPABr (b) and glucose (c) addition amounts

由图3 NH3-TPD的分析结果表明,在AF-RM-x中,当x为1,1.5,2,2.5,3 g时分子筛总酸量分别为425.4,418.9,309.3,183.2,101.3 μmol/g,随着赤泥添加量的逐渐增加,分子筛酸性显著下降,这可能由于赤泥中的Ca、Fe等元素对催化剂酸性的影响所致。在Li等[16]对ZSM-5负载Fe和Bakare等[17]对ZSM-5负载Ca的研究中发现,Fe的引入会增加催化剂L酸的比例,提升催化剂的芳构化能力,Ca的引入会大幅度中和催化剂的酸中心,降低催化剂酸强度,二者综合影响,形成了弱酸性的ZSM-5分子筛。在TPABr-y中,当y为0,0.4,0.6,0.8,1 g时,分子筛总酸量分别为 50.1,366.1,389.2,418.9,428.3 μmol/g,随着TPABr添加量的增加,分子筛酸性逐渐增强,这与分子筛结晶度的变化趋势相一致。在glucose-z中,z为1.8,3.6,5.4 g时总酸量分别为284.1,418.89,525.6 μmol/g,随着葡萄糖添加量的逐渐上升,催化剂酸性逐渐增强,结晶度较低时,酸性的提升得益于结晶度的提升,随着葡萄糖继续增加,结晶度反而降低,可能导致非骨架铝逐渐增多,从而导致酸性的增强[18]。商业ZSM-5分子筛的总酸量为1 218.7 μmol/g,且有着较强的高温脱附峰,说明其强酸位点较多。

图3 不同碱熔赤泥(a)、TPABr(b)和葡萄糖(c)用量合成的分子筛的NH3-TPD 曲线Fig.3 NH3-TPD curves of zeolites from different AF-RM(a),TPABr (b) and glucose (c) addition amounts

由图4氮气吸附脱附实验结果表明,与商业ZSM-5分子筛(C-ZSM-5)相比,添加葡萄糖后催化剂的微孔体积由0.185 cm3/g下降至0.088 cm3/g;而随着葡萄糖添加量从1.8 g增加到3.6 g,介孔/微孔比由0.74增加至0.78,平均孔径由4.42 nm增加至5.10 nm,由于ZSM-5分子筛是微孔分子筛,介孔是堆积孔,与商业分子筛相比,自制催化剂的微孔的大幅度下降,可能是由于合成原料不纯导致形成的晶粒减少造成的;在不同葡萄糖添加量的三个实验中,介孔的增加比微孔更加明显,这是由于葡萄糖在碱性条件下脱水碳化形成较大的碳纳米粒子占据了一定空间经过焙烧得到了不同数量的介孔。

图4 不同葡萄糖添加量制备的ZSM-5的孔结构分析Fig.4 Porous structure analysis of ZSM-5 fromdifferent glucose additionsa.N2吸附-脱附等温线;b.孔径分布曲线

表1 不同葡萄糖添加量合成ZSM-5的孔径分析Table 1 Pore size analysis of ZSM-5 from different glucose addition

2.2 催化裂解特性研究

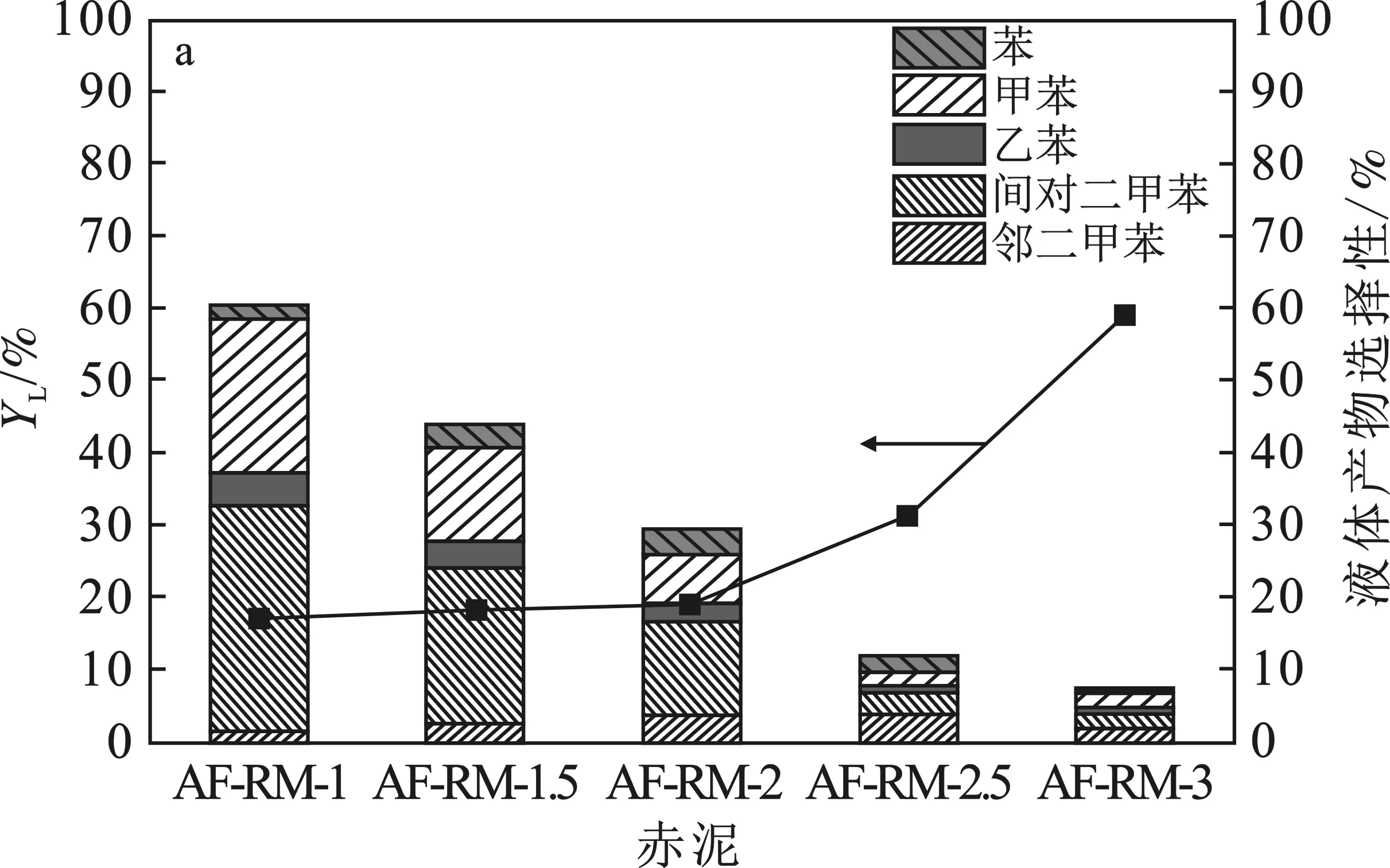

不同赤泥添加量制备的分子筛催化裂解聚乙烯的产物产率和选择性见图5。

由图5可知,随着赤泥添加量由1 g增加至 3 g,液体产率由16.6%增加至59.3%,但产物中单环芳烃的选择性由60.2%下降至6.7%;同时,气体产率由81.3%下降至40.0%,其中低碳烯烃(C2-4=)的选择性基本维持在75%左右。产物选择性主要取决于催化剂的酸性,AF-RM-1 和AF-RM-1.5可能由于其酸性较强,此时Fe的添加对催化效果的影响较大,在促进聚乙烯裂解成小分子气体的同时,也促进了低碳烯烃等气体产物进一步芳构化,导致液体产物中出现更多的芳烃产物[19]。当催化剂酸性较弱时,此时过量的Ca导致裂解和芳构化活性都较低,塑料只是发生了初步的热解,形成较多大分子成分的热解油,导致液体产率增加,但产物中芳烃选择性较低,产物多为蜡和长链烷烃。

图5 不同赤泥添加量制备的分子筛催化裂解聚乙烯的产物分布Fig.5 Effects of zeolites from different RM additionamount on catalytic cracking of LDPEa.液体产率与选择性;b.气体产率与选择性

不同TPABr添加量制备的分子筛催化裂解LDPE的产物选择性见图6。

图6 不同TPABr添加量制备的分子筛对催化裂解聚乙烯产物分布Fig.6 Effects of zeolites from different TPABr additionamount on catalytic cracking of LDPEa.液体产率与选择性;b.气体产率与选择性

由图6可知,不添加模板剂的催化剂(TPABr-0),产物主要为蜡状,产率为60%,产物中BTEX选择性不到2%;当TPABr添加量增加至0.8 g时,液体产物主要为油状,产率为13.3%,其中BTEX选择性增加到47.6%,气体产率为85.3%,其中低碳烯烃选择性为77.1%;这说明催化剂结晶度越高对聚乙烯的催化裂解反应更有利,能形成更多的有用物质,如低碳烯烃和单环芳烃。

图7表明不同葡萄糖添加量制备的分子筛催化裂解聚乙烯的产物分布,研究结果与商业ZSM-5分子筛进行了对比。

图7 不同葡萄糖添加量制备的分子筛催化裂解聚乙烯的产物分布Fig.7 Product distribution from catalytic cracking ofLDPE over zeolites from different glucose addition amountsa.液体产率与选择性;b.气体产率与选择性

由图7可知,随着葡萄糖添加量由1.8 g增加至5.4 g,其液体产率由20.9%下降至11.9%,但其中单环芳烃的选择性由27.5%上升至62.7%。同时,随着葡萄糖添加量的增加,气体产率由 77.9% 上升至86.4%,但低碳烯烃的选择性由 76.7% 下降为43.1%。裂解产物分布主要与分子筛的酸性有关,如前面分析可知,随着葡萄糖添加量增加,分子筛酸性逐渐增强,因此裂解活性和芳构化活性不断增强,导致聚乙烯更多地裂解成小分子的气体产物,并促进气体中的低碳烯烃经过双烯合成反应转化成芳烃,导致最终液体产物中芳烃选择性有所增加,而气体产物中低碳烯烃选择性有所下降。此外,随着葡萄糖添加量增加,分子筛的介孔体积增大,传质效率更高,使得裂解中间产物能迅速到达分子筛孔内的活性位点,使反应更充分。商业分子筛获得的液体产率为31.8%,BTEX选择性为85.7%,气体产率为66.3%,低碳烯烃选择性仅为29.4%。与商业分子筛相比,自制的ZSM-5在获低碳烯烃方面展示出了显著的优势。

图8表明最优催化剂(AF-RM∶TPABr∶glucose∶水玻璃∶去离子水质量比为1.5∶0.8∶3.6∶24∶18)在不同反应温度下催化裂解LDPE 15 min的裂解产物分布。

图8 反应温度对催化裂解聚乙烯的影响Fig.8 Effects of reaction temperature on catalyticcracking of LDPEa.液体产率与选择性;b.气体产率与选择性

由图8可知,在400 ℃时,液体产率和气体产率都较低,催化剂床层上仍残留大量未反应的固体原料,表明此温度条件下聚乙烯很难发生裂解反应;当反应温度增加至500 ℃时,开始产生油状液体产物,其中BTEX选择性上升至47.6%,但随着反应温度继续上升至550 ℃,气体与液体产物增长幅度较小,综合考虑产物选择性和反应能耗,500 ℃的反应温度较为合适。

表2、表3列出了上述所有分子筛在500 ℃催化裂解LDPE的积碳率,以及最优催化剂在不同温度条件下反应的积碳率。总体上看,积碳率的变化趋势与催化剂的总酸量变化规律一致,酸性越强,积碳率越高;反应温度越高,积碳率也越高。

表2 不同催化剂500 ℃的积碳率Table 2 Carbon deposition rate for different catalysts at 500 ℃

表3 最优催化剂在不同反应温度下的积碳率Table 3 Carbon deposition rate of the optimal catalyst at different reaction temperatures

在最佳反应温度(500 ℃)下,使用最优配方的催化剂进行了15次连续投料的长期的催化裂解实验,考察了催化剂的稳定性。结果见图9。

图9 连续催化裂解LDPE的液体(a)和气体(b)产物分布Fig.9 Liquid (a) and gas (b) product distribution fromcontinuous catalytic cracking of LDPE

由图9可知,在反应前165 min气体和液体产率均保持较为稳定(液体产率13%,气体产率84%左右),接近单次反应时的效果。当反应超过 165 min 后,液体产率开始增加,气体产率有所下降,同时BTEX选择性逐渐下降,而低碳烯烃选择性维持不变(75%左右)。随着反应时间的延长,催化剂表面的强酸位点可能被积碳覆盖,导致芳构化能力下降,同时因为催化剂中大多数酸性位点为弱酸性,且拥有较高的介孔体积,塑料裂解为小分子产物如低碳烯烃的反应,以及小分子产物的扩散并没有受到太多影响,因此,催化剂在制取气体产物方面能够始终维持着较好的反应效果。

3 结论

(1)对赤泥进行碱熔活化的研究,碱熔活化的最佳原料配比为RM∶NaOH质量比为1∶1,碱熔活化破坏了硅酸铝晶体结构,使其转化成了铝酸钠。

(2)合成ZSM-5的最佳原料配比为:碱熔赤泥∶TPABr∶葡萄糖∶水玻璃∶去离子水质量比为1.5∶0.8∶3.6∶24∶18,此条件下得到的分子筛结晶度较高,酸性较强。

(3)在500 ℃的最优反应条件下,催化聚乙烯裂解的液体产率为13%,气体产率为84%,其中单环芳烃选择性为47%,低碳烯烃选择性为75%,并进行了稳定性试验说明该分子筛在制备低碳烯烃与单环芳烃方面展示了较好的应用前景。