刀片周边数控磨床关键部件研发

——直线进给轴及主轴及相关部件

郭祥福, 尹作升, 李效民, 徐 敏

(1.中国机械总院集团云南分院有限公司,云南 昆明650031;2.云南省机电一体化应用技术重点实验室,云南 昆明650031)

0 引言

我国已成为世界上装备制造大国, 也是刀具消耗大国。 目前国内高档数控可转位刀片周边磨床主要依赖进口[1]。 随着航天航空行业的高速发展,特种材料的加工及使用越来越广泛, 大量的难加工材料的使用对数控机床使用刀具的质量和数量都有较高的需求,被称为“工业的牙齿” 的刀片是数控机床在切削过程中主要工作的直接承担者,在切削过程中直接与工件发生关系。其质量和性能直接影响数控加工设备的使用性能和加工质量的稳定性。就此硬质合金、金属陶瓷、CBN、PCD 等各种新材料的出世以满足加工对刀片加性能的需求。 可转位刀片作为现代切削刀具中一种先进的刀具,具有耐用度高、可快换以及良好的断屑能力、 制造成本低等特点在现代切削加工中被广泛的应用[2]。 使用方法主要是镶嵌或安装在各种规格尺寸的刀柄之上, 以满足准确可靠的加工及加工使用寿命的同时, 刀具在加工过程中可快速准确更换刀片以提高生产效率。 其形状有详细的国家标准,主要以三角形、四方形、正方形、长菱形、多边形及圆形等为主,相关标准GB/T2078—2007 (带圆角圆孔硬质合金可转位刀片)、GB/T2079—2007 (无 孔 可 转 位 刀 片)、GB/T2080—2007(带圆角沉孔硬质合金可转位刀片)。 同时针对特殊形状刀片的磨削加工, 可通过特定夹具的加持进行周边磨削以满足其使用要求。 数控刀片磨床拥有一机多用,通过一次装夹即可完成刀片四周的平面、曲面、斜面(前面)的磨削加工[3-4]。 除国外如瑞士阿格顿公司、德国瓦尔特、澳大利亚ANCA 等以外,国内陕西汉江机床有限公司、济南博特威精密机械有限公司、 天通吉成机器技术有限公司均有刀片磨机床生产。 针对目前国内外生产厂家技术参数与机床价格,以及国内刀片磨市场进行调研分析后,研制一款高性能、高效率、高自动化的数控刀片磨机床,确保其性能及精度达到国际一流水平的设备, 以满足国内市场的需求的同时在未来的市场竞争中拥有较好的技术及经济竞争优势。

1 刀片磨机床形式及参数确定

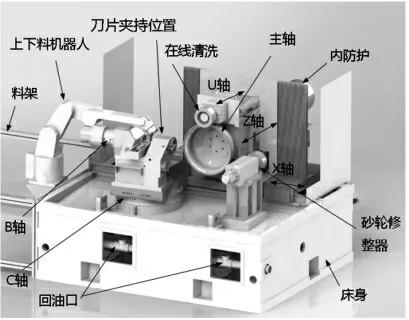

优质刀片必须具有良好的刀片材料属性, 同时要具有合理的几何结构以满足切削的要求, 同样要求母机具有较高加工精度和合理的机床结构布局。 论文所述数控刀片磨机床定义为MDPK40 刀片磨床, 其中磨轮旋转运动为主运动, 磨轮材料选用金刚石以满足各类高性能新材料刀片的磨削工作。 在数控刀片磨床进给轴布局中,Z轴为垂直于被加工表面的进给, 拖动主轴系统横向移动为X 轴,工件回转轴为B 轴,驱动B 轴摆动运动坐标为C轴,机床整体布局如图1 所示。 机床主要包括床身、主轴部件、在线修整机构、满足刀片周边、刃口及各斜角磨削的B+C 轴进给机构、刀片夹持机构、拖动主轴砂轮前后移动的Z 轴进给机构及左右移动的X 轴进给机构、 侧置砂轮修整器以及辅助上料机器人、料架、内外防护等组成。

图1 刀片磨床整体布局图

机床主要参数为:砂轮直径400mm,主电机功率9kW,主轴最高转速3000rpm;磨削刀片IC 为φ4.76~φ75,最大刀片厚度25mm;B 轴快移速度360°/S,定位精度为3″,重复定位精度1.5″; C 轴行程-30°~30°,快移速度360°/S,定位精度3″,重复定位精度1.5″;X 轴行程为800mm,快移速度10m/min,定位精度3μm,重复定位精度1.5μm;Z 轴行程200mm,快移速度10m/min,定位精度3μm,重复定位精度1.5μm;U 轴行程为50mm,快移速度5m/min,定位精度8μm, 重复定位精度为5μm。 配置有机器人辅助上下料装置,机器人手臂可抓5kg 工件。

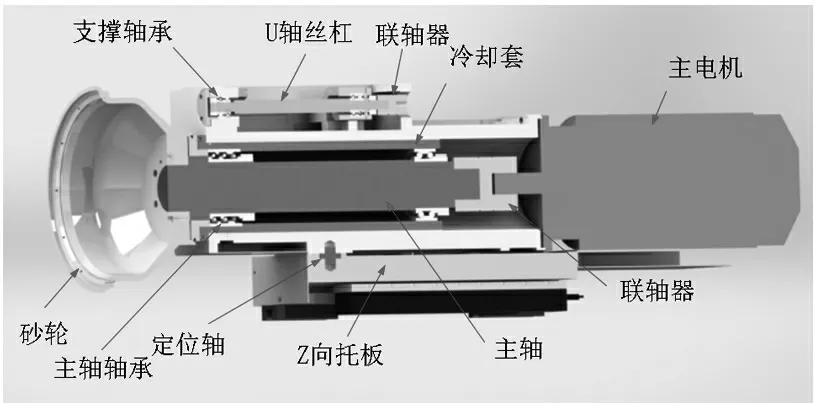

1.1 主轴部分结构设计

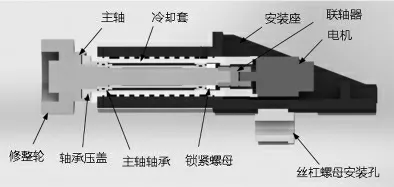

如图2 所示, 主轴机构为砂轮通过螺钉固定在主轴上,主轴前端有轴及台阶定位。主轴轴系同过高精度主轴轴承安装支撑与冷却套内。 主轴轴承布局形式选用常规的4 列背对背串联安装形式, 满足磨床主轴在运行及磨削过程中承受的各向力及快速旋转的要求。 轴承通过外圈压盖、 内圈锁紧螺母的形式准确可靠的安装在主轴和冷却套之间。 为防止高速运行过程轴承摩擦发热导致轴系热变形, 在冷却套上冷却槽内通入恒温冷却油对主轴系统的温度进行先导控制。 主轴轴系与主电机通过联轴器进行直联, 该机构拥有较好的传动刚性和较低的传动间隙。根据磨削过程中,砂轮旋转偏心力对机床磨削加工质量有较大的影响, 机床主轴在装配过程中严格按磨床动平衡质量G0.4 要求进行不平衡质量的修正(按精密磨床的传动轴、砂轮和电枢陀螺仪等平衡等级要求)[7]。主轴基座下部设置有孔通过定位销及螺钉与Z 向托板进行连接。 上部设计有安装支座用来安装U 轴(在线修整轮)进给装置。

图2 机床主轴结构设计布局图

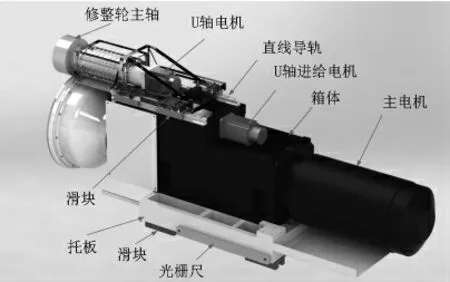

1.2 修整轮机构设计

在磨削过程中,尤其是高硬度刀片材料的高速磨削,金刚石砂轮在磨削过程中存在钝化和积削瘤粘接现象,使得磨削力增大,磨削温度会急剧升高,从而严重影响工件的磨削表面质量,甚至出现烧伤。不能正常工作的磨削会导致磨床整机受力不均、过载引起的振动等现象,为了确保砂轮的正常运行, 需在加工过程中对金刚石砂轮进行实时修整以确保其几何外形和锋利性。 金刚石砂轮的修整工作,由于考虑到杯型砂轮修整方法操作简单便于实现的特点,本机床设计时选择该修整方法进行修整。修整过程分为整形和修锐两步进行, 修整轮的磨削带与金刚石砂轮完全交错贴合,并以一定的转速旋转,通过U 轴进给运动确定金刚石砂轮与修整轮之间的相对位置关系后进行修整,使其之间形成相互去磨料磨削,去除金刚石的钝化磨粒,形成容屑空间。 修整轮机构设计布局见图3。

图3 修整轮机构安装布局图

如图3 所示, 修整轮在磨床上的安装位置位于主轴砂轮上部, 整体机构可分为U 轴进给运动和修整轮旋转运动两个部分组成。 在主轴箱上部设置有U 轴进给机构安装台阶, 台阶上安装或基座用于安装U 轴运动导向的直线导轨,进给的丝杠螺母机构,进给丝杠与U 轴进给电机通过联轴器直联, 并设置有位置检测的光栅尺实现进给轴的全闭环控制。修整轮安装座上与丝杠螺母座连接,通过螺钉连接,U 轴电机驱动丝杠螺母运行以拖动其前后移动。

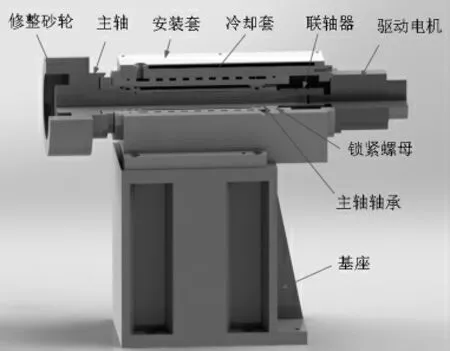

修整轮机构结构设置见图4, 安装座与丝杠螺母座连接,安装座内安装有冷却套,冷却套通有恒温冷却油对修整轮机构在运行过程中的发热进行预先控制, 确保其具有较高的运行精度和使用寿命, 冷却套内安装有紧密主轴轴承支撑主轴,主轴前端安装修整轮,机构配置有可靠性较高的定位装置锁紧装置。

图4 修整轮机构结构图

金刚石砂轮在磨削过程中,尤其是磨斜面时,侧面也参与磨削加工。 而图4 所示的修整轮仅能实现砂轮前端面的修整功能, 所以在加工到一定时间或砂轮侧面需要进行修整时,需将主轴(金刚石砂轮)通过Z 轴和X 轴的移动将其拖动至侧向修整轮处对砂轮进行外圆面修整处理,侧向修整轮机构见图5。

图5 侧向修整轮机构

侧向修整轮机构安装于床身指定位置处 (位于机床床身右前方之上),整套轴系安装于基座之上,基座安装于床身设定位置之上。修整轮轴系安装于安装套内,由冷却套、 支撑用主轴轴承 (主轴轴承为4 列背对背串联布局),主轴于前端修整轮定位连接。 主轴于主电机通过联轴器进行联接, 冷却套内通有恒温冷却油对轴承在运行过程中的发热进行温度控制对热变形进行抑制, 主轴轴承外圈有压盖压紧, 内圈通过锁紧螺母机构将其锁紧在主轴之上。 两套修整轮主轴轴系机构相同。

2 直线进给机构设计选型

磨床在运行过程中, 砂轮在磨削加工过程中对传动系统的误差的谐振具有明显的复制性, 传动系统的平稳度直接影响到磨削工件的表面质量。 常见的短行程直线轴进给在机床行业使用丝杠传动较多, 但考虑到高的动态响应性能和平稳性, 该机床设计时各直线轴 (除U 轴外)均选用直线电机进行驱动。直线电机的使用可以解决丝杠传动进给存在的传统误差的同时,采用磁悬浮设计,由于机械接触较少, 通过电能直接转化为直线运动避免传统系统的中间转换误差,并拥有响应性能敏捷、精确程度高、加减速度大及高长期稳定性等优点[8]。

其中X 轴、Z 轴传动结构组成为:直线电机驱动移动部件,直线导轨导向,相关位置安装有光栅尺进行全闭环控制以提高机床进给精度及其运行的可靠性。

2.1 磨床X 轴与床身结构设计

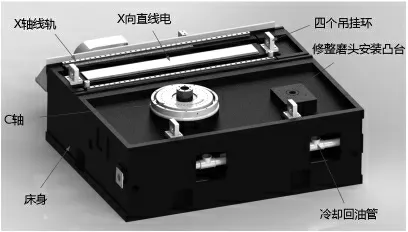

X 轴的进给机构及床身布局见图6。

图6 X 轴进给机构及床身布局图

如图6 所示,床身上部按磨床相应的功能进行布局,在左前部分布置有C 轴的安装位置, 右前方设置有侧向修整磨头安装凸台, 床身前部分结构设计为大斜坡结构形式,方便切削冷却油通过设定管道回流至相应的位置。床身左侧设计有凸台用于安装机器人, 上部与机床重心相对应得四个吊环点(机床在吊装完工后拆除,用盖板盖好)。 在X 轴下端位置床身上安装有直线电机定子,定子两侧安装有导向用的直线导轨, 后部导轨内侧安装有光栅尺进行运行位置检测与反馈。

由于X 轴行程为800mm, 拖动部件质量为1500kg,选择新加坡雅科贝思直线电机,定子为型号为:AKH130-TL270-E,数量为5 个。电机选型计算按照产品样本要求:推力=总质量×加速度+摩擦力+外界应力, 根据直线导轨的摩擦系数0.05, 摩擦力为μ.mg=0.05×1500×9.8=735N,加速度选择为0.4G, 此时计算的推力=μ.mg+f+ma=735+20+1500×0.4×9.8=6635N。 其余还需计算持续推力等相关参数,但根据样本计算选型说明,根据最大推力和持续推力选择一个电机,用户应将安全系数设为20%~30%,以便摩擦力和外界应力抵消为0, 其余具体计算在此不再进行详细论证。 AKH130-TL270-E 电机定子参数中,TL 为磁轨长度, 该电机在配置水冷的条件下, 最大推力可达7150N。 所选直线电机满足设计使用要求。

2.2 磨床Z 轴及其布局设计

磨床X 轴移动拖动托板与主轴左右移动, 其上布局的Z 轴拖动主轴在托板上前后移动, 两直线轴的配合移动, 拖动砂轮至指定位置进行磨削加工或到侧向修整轮位置处进行砂轮的修整工作。 托板上的进给机构布局见图7。

图7 托板及其进给机构布局

如图7 所示,托板在参与X 向移动的同时,还承担主轴箱等部件的支撑功能,其下部安装有直线电机动子,动子两侧安装有线轨滑块。托板上部安装有线轨,两线轨中间设置有直线电机定子线轨外侧的托板上安装有光栅尺读数头支架用于Z 轴的进给及检测。此外,线轨直线度设置有线轨直线度调整的内锥孔压块, 主轴箱精度调整用的调整垫板, 防止运行过程中过冲的硬限位等原件的设置也是必不可少的。

3 总结

论文介绍了数控刀片磨床的主要参数及设计关键技术,设计过程中对主轴机构(金刚石砂轮)、(X、Z、U)轴的直线进给机构、 侧置砂轮修整机构及顶置砂轮修整机构的结构设计选型等内容。 数控刀片磨床配合其余的B 轴于C 轴的联动, 机器人自动上下料机构可实现刀片周边各面的一次装夹全方位加工功能, 此外刀片磨床还需配置相应的液压、气动、冷却、数字控制系统等以满足机床相应的功能要求。外围设备则包含油雾收集器、机床灭火装置、防护、料架等。数控刀片磨床作为自动化程度高,稳定性好的精密加工设备, 根据用户需求还配置有组线生产的结口与功能。

4 结束语

论文介绍的数控刀片磨床选用先进的进给拖动技术和控制技术, 配合各性能优异的各组件设计制造与装配工艺。研发过程中使用先进的设计技术与优化分析技术,为机床质量和性能提供了良好的保障。 该机床参数及技术成熟程度可与国外先进产品进行媲美, 同时通过控制技术的优化和提升,可为用户提供优良的使用体验。