铸件打磨机的设计与应用

王 超, 罗庆丰, 张建兵, 张又予, 朱祝生

(1.中国机械总院集团云南分院有限公司, 云南 昆明 650031; 2.云南省机电一体化应用技术重点实验室, 云南 昆明 650031)

0 引言

铸件在机械产品中占有很大的比重, 铸件的用途非常广泛,已运用到五金及整个机械电子行业等,而且其用途正在成不断扩大的趋势。 特别是铸件机床加工具有较好的耐磨性能和消震性能和好的工艺性能, 从而在机床行业中得到广泛应用。

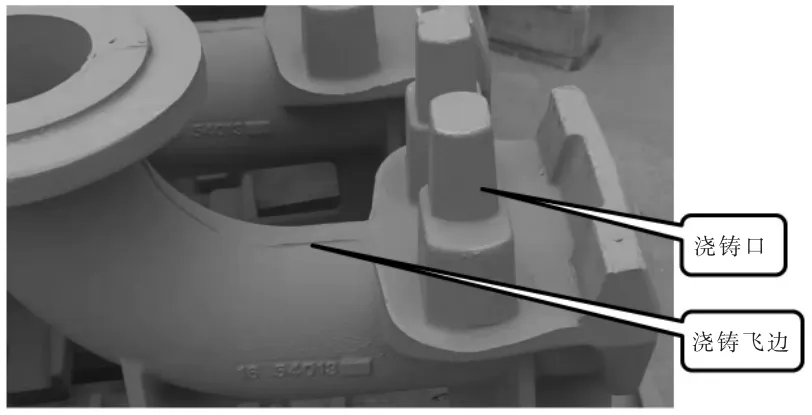

铸件是通过液态金属浇铸到与零件形状、 尺寸相适应的铸型型腔中,待其冷却凝固,以获得毛坯或零件的生产方法, 通常称为金属液态成型或铸造。 铸件浇铸完成后,铸件上都会存在浇铸口和浇铸飞边,铸造厂一般在厂内就要把它们清除掉后,才把铸件交到用户手中。

目前铸件打磨主要靠人工打磨来完成, 少数厂家采用机器人配打磨头来完成。人工打磨费时费力不说,而且生产环境非常差,对工作人员的身体易造成伤害。人工打磨将逐步被机器自动打磨所替代将是发展的必然趋势。而机器人打磨方式,机器人由于悬臂长,关节多的特点,会出现刚性不足及机器人易损坏的问题。

我院于2021 年引进一台无模铸造设备,可提高铸件尺寸精度, 缩短开发周期, 铸件质量得到显著提升的特点。 但打磨仍然靠人工打磨,严重影响铸件的整体质量及生产效率。 因此,作为无模铸造生产线的重要组成部分,我院自行开发设计出一种铸件打磨机, 用以解决铸件生产过程中的浇铸口和浇铸飞边的打磨问题, 以提升铸件整体质量及其生产效率。

1 总体方案设计

1.1 分析

如图1 所示,浇铸液体通过浇铸口浇入模具,冷却后形成铸件,所以只要是铸件,都会有浇铸口。 模具有整体的,还有几块拼装在一起的,出来的冷却成型品叫铸造胚件。 在胚件的边角位置会有薄薄的向外延伸一点的凝固体,就是飞边,像刺一样外伸的叫毛刺。 由于模具对接位置不是特别严密而渗过去的铸造液体会造成的飞边毛刺的产生,拼装的模具由于对接面多,飞边毛刺就多些。 但总体来讲其大小和多寡与模具的制造安装质量有关。所以胚件要经过加工,打磨才能成为最终产品。

图1 浇铸口和浇铸飞边

本文所介绍的铸件打磨机就是专门用于去除浇铸口和浇铸飞边的加工机器。

当前,在铸造行业中,铸件的清理打磨仍然使用大量的人工打磨,工资的不断上涨加重了铸造企业的负担,同时粉尘飞扬的打磨环境对工人身体健康造成极大危害,职业病预防、工伤赔偿进一步提高了人工成本,作业环境差、劳动强度大也使企业陷入了招工难的困境。大型铸件使用人工打磨,需要大量的场地,且效率低下,打磨质量不能保证,这些都无形地增加了企业的生产成本。

许多厂家根据机器人的特点, 利用工业机器人的多自由度柔性化加工的性能,用机器人代替人工进行打磨,由于机器人具备柔性、多维度、自动化特点,且能持续不间断地工作,可以满足铸件打磨操作。但机器人也存在一定的不足。比如,在粉尘环境下工作的易损坏问题及打磨时刚性不足的问题等。

针对以上突出问题, 研究专用打磨设备替代人工对铸件浇口及飞边进行打磨成为一种必然选择。

1.2 整机设计

根据铸件打磨机加工环境粉尘较大及铸件具有结构复杂,轮廓尺寸不一,曲面多,加工精度要求不高的加工要求进行针对性的设计,以满足用户对铸件的打磨需求。

整机采用七轴控制,五轴联动结构设计,并配置相应的五轴联动数控系统。 本机在直角坐标系X、Y、Z 轴的基础上,还在滑枕上配置有旋转轴A 轴和C 轴。 以满足复杂曲面的加工。

直角坐标系X、Y、Z 轴的进给采用滚珠丝杆传动。 由于滚珠丝杠副的丝杠轴与丝杠螺母之间有很多滚珠在做滚动运动,所以能有效提升整机的运动效率。又由于滚珠丝杠副可以加与预压, 由于预压力可使轴向间隙达到负值,进而得到较高的刚性(滚珠丝杠内通过给滚珠加予压力,在实际用于机械装置等时,由于滚珠的斥力可使丝杠部的刚性增强)。

按摩擦性质而定, 直线运动导轨可以分为滑动摩擦导轨、滚动摩擦导轨、弹性摩擦导轨、流体摩擦导轨等种类。直线轴承主要用在自动化机械上比较多,像德国进口的机床,折弯机,激光焊接机等等,当然直线轴承和直线轴是配套用的。

本机床导轨采用直线导轨, 其主要是用在精度要求比较高的机械结构上, 直线导轨的移动元件和固定元件之间不用中间介质,而用滚动钢球。其作用是用来支撑和引导运动部件,按滚珠丝杆给定的方向做往复直线运动。

直线导轨可以理解为是一种滚动导引, 是由钢珠在滑块跟导轨之间无限滚动循环, 从而使负载平台沿着导轨轻易的高精度线性运动, 并将摩擦系数降至平常传统滑动导引的五十分之一,能轻易地达到很高的定位精度。滑块跟导轨间末制单元设计, 使线形导轨同时承受上下左右等各方向的负荷, 专利的回流系统及精简化的结构设计让线性导轨有更平顺且低噪音的运动。

整机结构见图2。 在床身上设计有两套纵向滑座,纵向滑座上装有左工作台C1 轴、右工作台C2 轴,分别定义为X1 轴和X2 轴, 通过数控系统控制X1 轴和X2 轴运动,使一个工作台在加工位置时加工打磨时,另一个工作台在装卸位置进行工件装卸,实现双工作台加工,从而提高打磨效率。 同时,每个工作台均采用转台结构,从而可实现对铸件的五面体的打磨。

图2 铸件打磨机床

在床身上设计有立桥,为克服纯横梁方式下,横梁中间饶度变形引发的刚性不足的问题,本机立桥设计为三点支撑的方式,立桥内设计有增强板,这样就增大立桥的刚度。 从而实现大功率磨削和打磨的刚性需求,而且也为横向移动部件(Y 轴)支撑件——直线导轨提供坚实的基础。

横向移动(Y 轴)方面,主要考虑横向滑座的整体结构应保证与滑枕和立桥的匹配问题。 为避免横向滑座上安装滑枕部件后,由于重力作用产生的前顷问题,在设计时通过三维软件对整体装配后形成的重心进行反复验证, 确保立桥导轨上面的整体部件的重心处于两直线导轨之间。

垂直移动(Z 轴)方面,主要考虑上下移动行程应足够大。以满足加工及避让工件的需求,由于滑枕上装有双主轴头,并且主轴部件需要在水平方向上作自由转动,以满足加工中的角度需求及掉头加工需求。

主轴采用双头结构设计,主轴头一端安装砂轮,另一端安装磨头(也可根据工艺需要安装铣刀)。 主轴头内装有无框电机, 因无框电机具有提升机器性能、 直接耦合(无背隙)、更高的系统带宽、提高机器效率、结构更紧凑、机器占用空间更小、单位体积扭矩最高、减少维护、更少的机械部件、无易磨损或需维护的组件等特点,

无框架电机是传统电机中用于产生扭矩和速度的部分,但没有轴、轴承、外壳或端盖。 无框电机只有两个部件:转子和定子。转子通常是内部部件,由带永磁体的旋转钢圆环组件构成, 直接安装在机器轴上。 定子是外部部件,齿轮外部环绕钢片和铜绕组,以产生紧密攀附在机器壳体内的电磁力。 从而使主轴得到最紧凑的结构和提供最佳动力。

砂轮主要用于浇铸口的切除和打磨, 以及铸件大面飞边的打磨。 而磨头主要用于小孔飞边和大孔圆角的打磨。主轴的双头结构设计使铸件打磨机打磨工件更灵活,可用于处理铸件的浇冒口残留和较大飞边、飞针、毛刺。

主轴座相对于滑枕可在水平方向旋转, 而主轴头相对于主轴座可在垂直方向旋转, 从而满足打磨过程中的角度需求。配上五轴联动数控系统后,可完全实现五轴联动机床的加工要求。

由于飞边的大小、形状各异,设计时按飞边的最大可能值来考虑,加大机床的刚度,整机按大功率金属切削机床的结构进行优化设计, 特别是针对立桥的刚度进行强化处理。立桥采用三点支撑的方式,这样就克服了纯横梁方式下,横梁中间饶度变形引发的刚性不足的问题。从而实现大功率磨削和打磨。

机床设计有防护罩,防护罩顶上安装有抽风机,把粉尘排放到专用处理装置内进行除尘处理。 从而有效保持车间的卫生环境,进而改进工人的工作环境。

2 铸件打磨机的应用

由于本机主轴采用双头结构设计, 设计时已考虑可加工各种材料的铸件,使用时根据加工铸件的材质不同,主轴头可安装相应的砂轮和铣刀, 使得铸件打磨机应用范围更广。

采用铣刀进行铣削加工时, 可根据机加工中铣削加工的工艺进行,这里不再复述。

相对而言,本机主要是采用砂轮进行磨削加工,砂轮是磨削加工中用量最大、使用面最广的一种最主要的磨具。

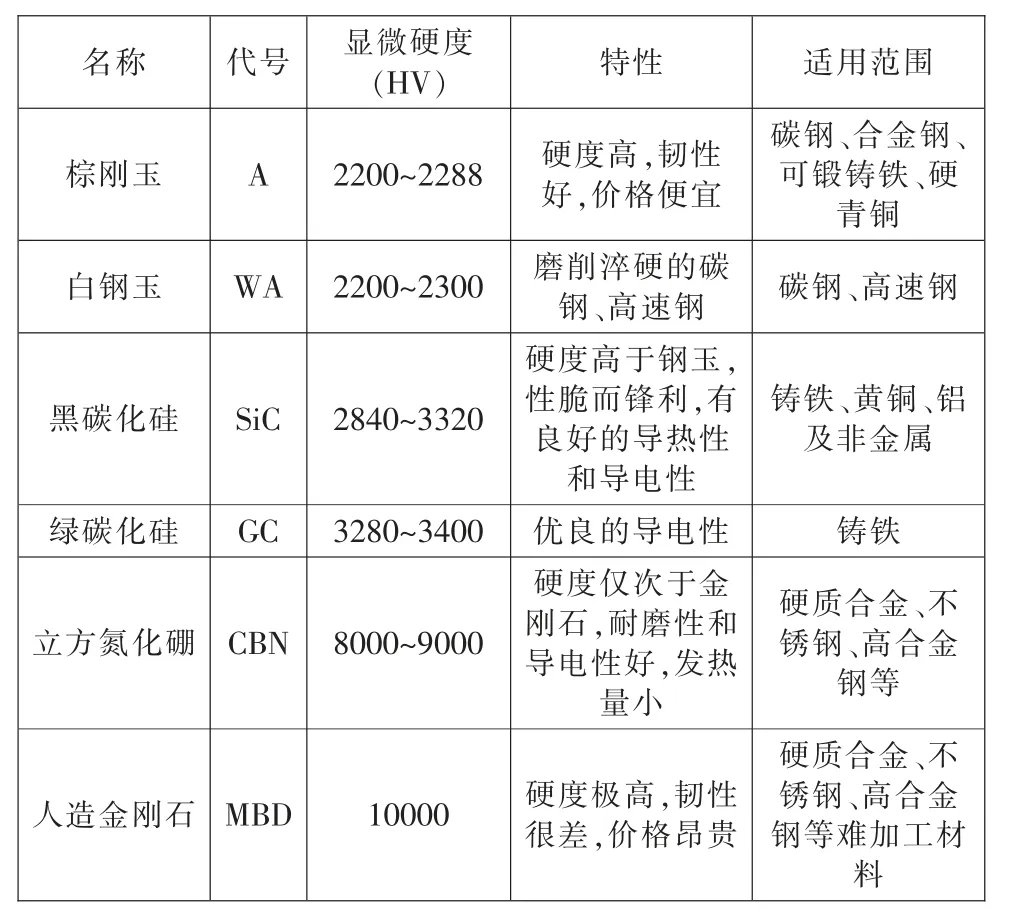

砂轮种类繁多。按所用磨料可分为普通磨料(刚玉和碳化硅等)砂轮和超硬磨料(金刚石和立方氮化硼等)砂轮;常用磨料具体如表1 所示。

表1 砂轮种类

3 结束语

相对于人工打磨, 本设备的使用改善了员工的工作环境,提高了打磨质量,降低了打磨成本,而且可通过系统集成的方式与其它设备进行集成,形成自动化生产线。提高了公司的自动化水平,提升了企业竞争力。通过更换不同的砂轮和铣刀, 提高打磨的灵活性和扩展性——可打磨不同材质的铸件。

本设备以其操作方便,适应范围广,运行效率高,成本低,环境污染少,运行稳定,深受用户喜爱,产品质量稳定,完全达到用户需求。