支架搬运车机构与液压复合联动转向系统

郭爱军

(国能神东煤炭集团有限责任公司技术研究院,陕西 榆林 719315)

0 引言

随着近几年井下大采高工作面的不断开发,综采设备越来越趋于大功率、大采高、智能化发展。液压支架作为顶板支护和管理的一种液压动力装置,基于大采高需要,其吨位越来越大。液压支架搬运车是专门针对综采工作面搬家倒面过程中液压支架的倒运或长距离运输而研制开发的一种新型特种工具,是现代化采煤工艺必不可少的辅助运输设备。

在工作面铺设和回撤时,支架搬运车是用于液压支架转运的专用设备,保障液压支架的快速搬迁,提高工作效率。液压支架搬运车,根据其承重部分结构的区别,可以将其分为3种类型:平板拖车式、铲板式以及U型框架式[1]。其中,U型框架式具有重心低、装卸简单及重量小的特点,广泛应用在国内外煤矿区域中。

传统的液压支架搬运车一般为铰接形式,整车分为前机架和U型框架,前机架和U型框架通过铰接销轴连接,在铰接部位设置2个转向油缸,转向过程中,通过一侧油缸伸出同时另一侧油缸缩进,迫使前机架和U型框架产生角度而实现整车转向,传统铰接式支架搬运车在转向过程中轮胎与地面产生滑移运动,存在安全性、通过性和生产、使用成本过高的问题。

传统的液压支架搬运车由于采用铰接转弯形式,在整车重载大坡度弯道行驶工况,由于U型框架承载大,整车载荷后移,前机架轮胎附着力小甚至无附着力,易出现前轮附着力降低,尤其是在大坡度转弯过程中转向易失效,造成在煤矿井下巷道大坡度爬坡过程中的载运安全事故;采用铰接转向,转向油缸直接在前机架和U型框架上施加转向力,通过车辆左右车轮差速转弯,轮胎与地面呈滑动摩擦,轮胎磨损大,尤其在重载低速转弯过程中,轮胎磨损更加剧烈,使用成本增加。随着技术的发展,整体式支架搬运车应运而生,其具有重心低、装卸简单及重量小的特点。大吨位液压支架达60 t、80 t、100 t,以井下80 t U型整体式支架搬运车的转向系统作为设计研究对象。整体式支架搬运车相较于传统铰接式液压支架搬运车,转向系统具有较大先进性,不局限于铰接转向模式,采用的是全轮连杆液压联动转向模式,车轮接近滚动,基本无滑动,轮胎磨损小;转弯半径小,车辆通过性好。

1 转向系统功能

转向系统是用来保持或者改变车辆行驶方向的机构,在车辆行驶时,保证各转向轮之间有协调的转角关系。驾驶员通过操纵转向系统,使车辆保持在直线或者转弯运动状态。转向系统由转向盘、转向器、转向拉杆等基本部分组成。

在阿克曼原理里,将轮胎看作刚性,忽略轮胎侧偏等影响,车辆在转弯行驶时,最好的情况是保证全部车轮绕同一个瞬时转向中心行驶,使在不同圆周上运动的车轮,做纯滚动运动,同时转向轮在最大转角下,获得最小的转弯半径,满足车辆通过性要求。因此车辆内外轮有不同的转角。

2 复合联动转向系统原理

提出一种机构与液压联动复合全轮转向技术。80 t整体式支架搬运车为四轴结构,前两轴通过转向梯形机构,油缸推动转向节臂,带动悬架和车轮实现轮胎转动,梯形机构连杆安装在节臂上,实现内外侧车轮转动的协同;后两轴通过液压系统控制油缸并配合以纵拉杆,实现与前两轴的轮胎转动角度相同;通过这种机械与液压复合联动全轮转向技术,能够实现整车具有很好的通过性,且整车在空满载大坡度运行过程中轮胎附着力变化小,不存在转向失效现象,同时机械与液压复合联动全轮转向技术在转弯过程中是轮胎自主转动,而不是轮胎与地面的滑移,轮胎使用寿命长,尤其在煤矿井下低速大扭矩运行过程中,轮胎具有更长的使用寿命。

3 复合联动转向系统方案

全轮转向机构包括转向油缸、横拉杆转向节臂、横拉杆、斜拉杆、纵拉杆转向节臂、纵拉杆;液压系统包括转向油缸、转向器、多路阀、梭阀、液压锁等。传统四轴线车辆的全轮八字转向机构,前面第一、二轴线作为一组,后面第三、四轴线作为一组,横拉杆和纵拉杆前后对称布置,因车架为U型框架式结构,因此除第一轴线外,其余轴线不能布置横向拉杆,因此按照全轮转向原理,将前面第一、二轴线作为一组,后面第三、四轴线作为一组,实现全轮八字对转向原理,通过转向油缸的联动,实现与传统四轴线车辆全轮转向一样的全轮转向功能。

3.1 转向机构

3.1.1 机构原理

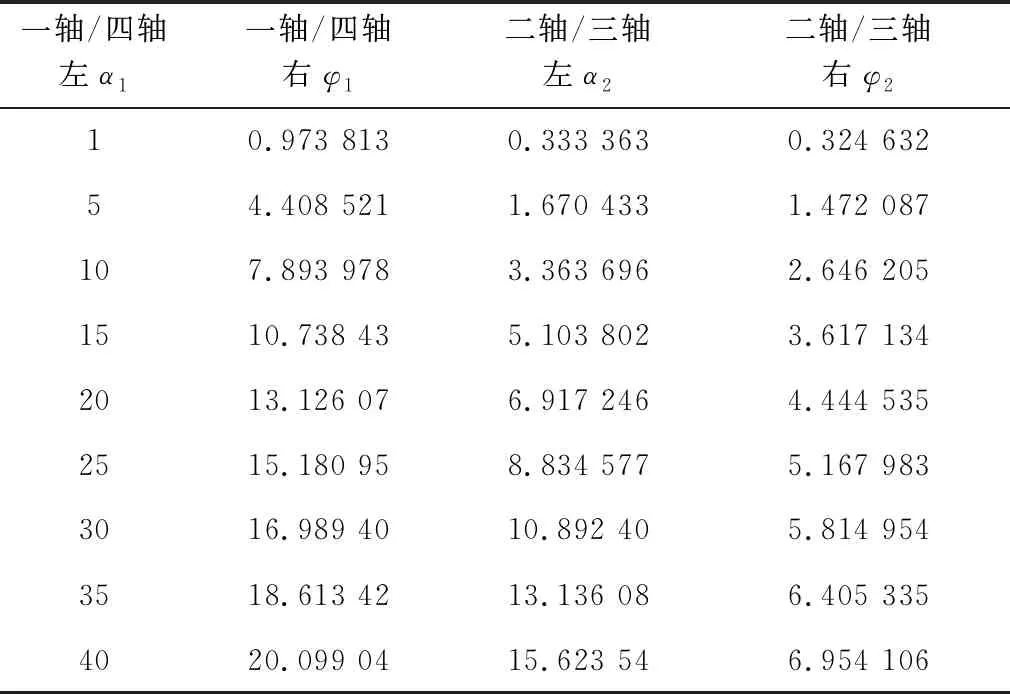

转向机构布置如图1所示,轴距L为1 550 mm,轮距B为3 400 mm,依据阿克曼转向原理,模拟出在全轮八字转向时,各车轮的理想转角,在1°~40°之间,各轮的理想转角见表1。

图1 全轮转向车轮转角关系

表1 各轮理想转向角度

3.1.2 转向油缸

一端与固定在车架纵梁上层盒型结构上的销轴铰接连接,另一端与纵拉杆转向节臂铰接;2个横拉杆转向节臂一端与车架关于车架中心对称销接,另一端有上下2个铰接位,横拉杆两端分别与2个横拉杆转向节臂下铰接位铰接,斜拉杆一端与横拉杆转向节臂上铰接位铰接,另一端与纵拉杆转向节臂铰接;纵拉杆转向节臂中间设置有花键孔,与液压独立悬架主轴销花键轴装配,边缘设置有油缸铰接孔和拉杆铰接孔,通过轴与油缸和纵拉杆、斜拉杆铰接安装,纵拉杆两端分别与纵拉杆转向节臂铰接。

因整车为全轮转向模式,转向中心位于第二、三轴线之间,前面第一、二轴线和后面第三、四轴线车轮转角对称,基于此基本布置建立仿真模型,如图2所示。利用ADAMS使用交互式图形环境和零件库,创建参数化的机械模型,建立系统动力学方程,对转向虚拟系统进行动力学分析,输出时间、转角,对转向机构进行快速有效地建模与仿真分析。

图2 转向机构ADAMS动力学模型

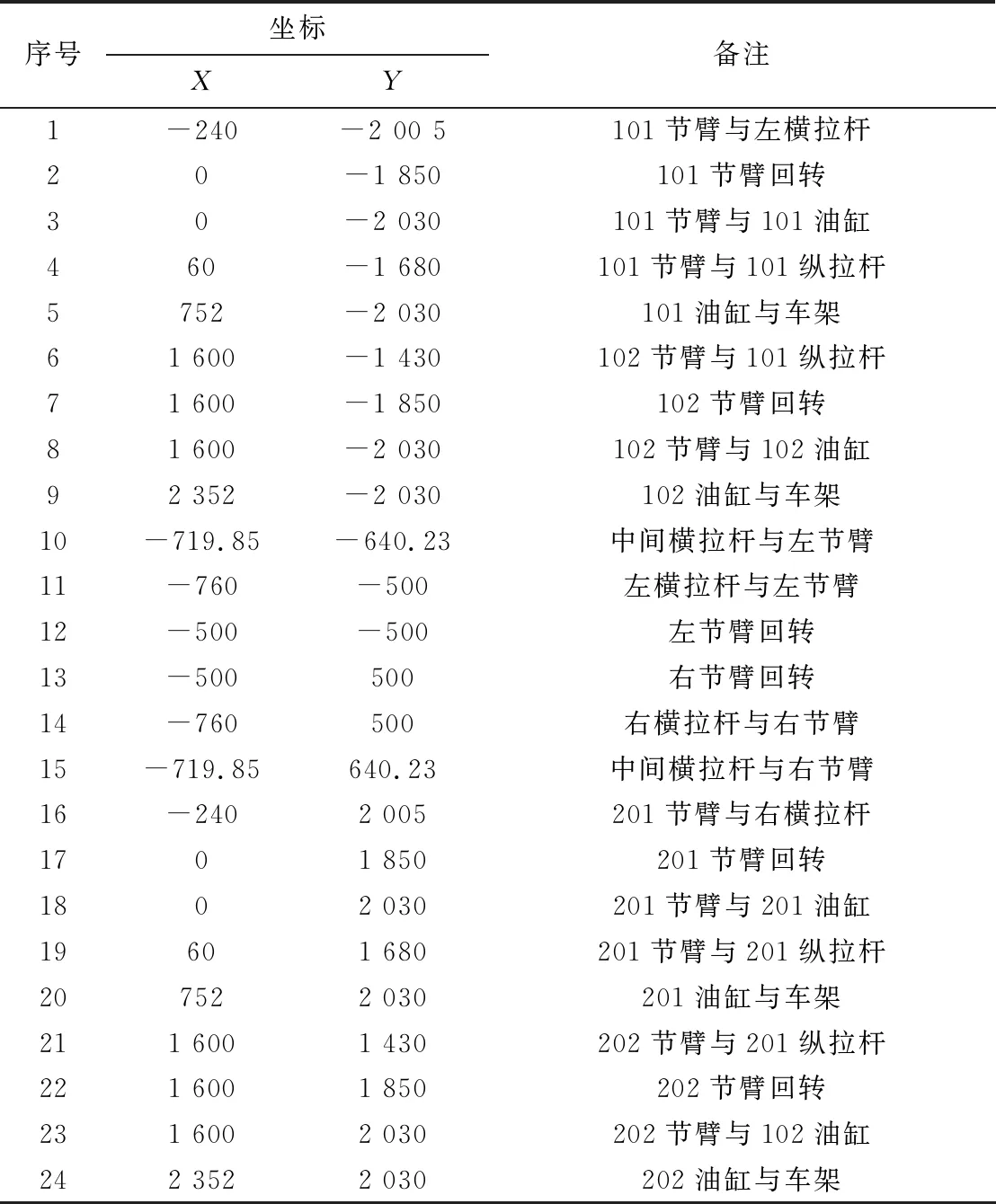

利用ADAMS运动学对转向机构点位布置进行迭代仿真,得到机构各连接点的点位见表2。

表2 转向机构各连接点点位

经过仿真计算,得出各车轮转角曲线如图3所示。由各轮转向角度曲线可以看到,油缸从初始位置伸长到最长位置时,一桥左轮最大转角为40°,二桥左轮最大转角为16.7°,一桥右轮最大转角为21.1°,二桥右轮最大转角为7.1°。二桥左轮与理想转角差值为1.1°,一桥右轮与理想转角差值为1°,二桥右轮与理想转角差值为0.15°,因此实际转角与理想转角的最大差值为1.1°,因此按照以上连接点位,各车轮实际转角与理想转角差值较小,能够保证车轮具有良好的转动功能。

图3 各轮实际转向角度

3.2 液压系统联动原理

液压系统传动的基本原理是用油液做工作介质,通过油液内部的压差来传递机械力,液压系统分为动力部分、控制部分、辅助部分。动力部分是将动力机的机械能转换为油液的压力能;例如各种液压泵。控制部分是用来控制和调节油液的压力、流量和流动方向;辅助部分包括软硬管路、接头、油箱、滤油器、蓄能器、密封件和显示仪器等。

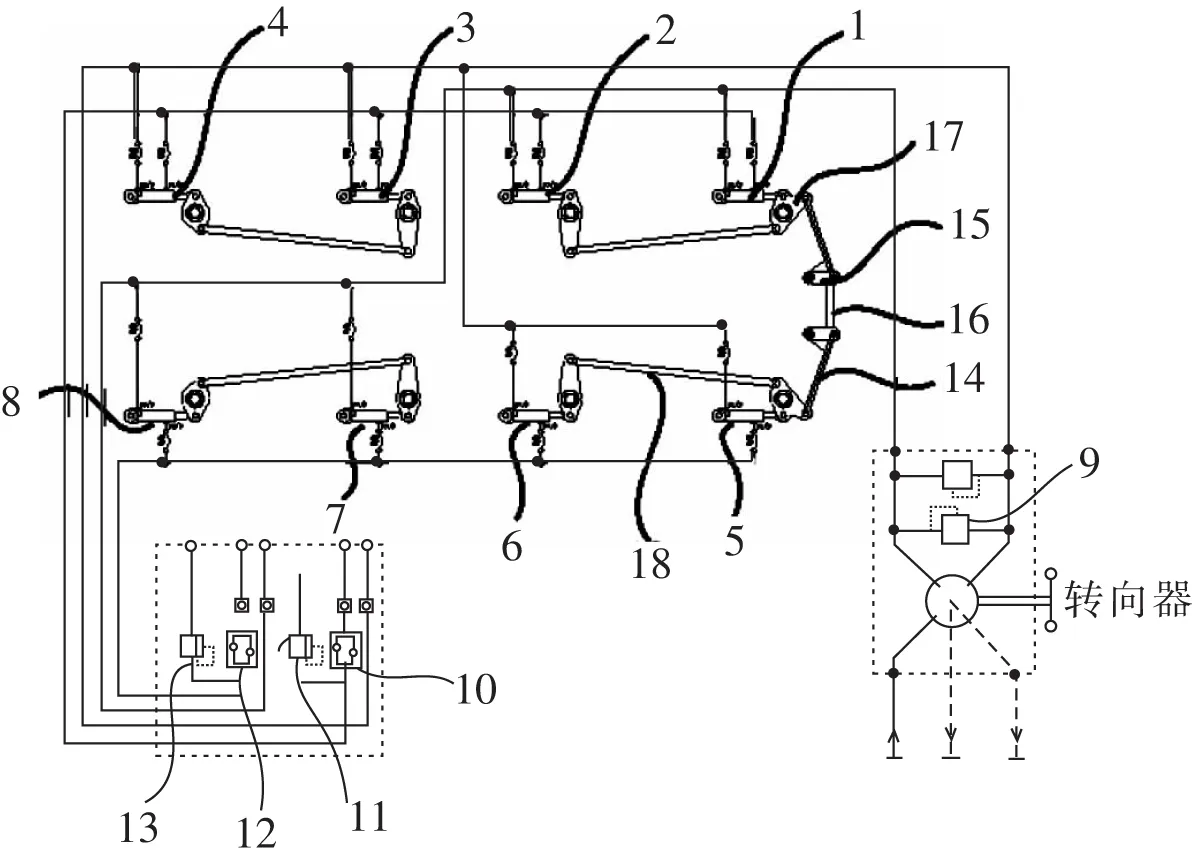

液压联动转向系统采用转向器推动转向油缸,通过8个转向油缸的联动作用,采用前部转向油缸左、右拉杆联动、前后转向油缸液压联通的方式实现整车八字转向,布置及点位如图1所示。车辆的一、二轴的转向由方向盘控制、转向梯形机构协调,按驾驶员的操作进行转向,三、四轴的转向通过液压联动推动三、四轴的转向油缸动作,实现三、四轴的转向。

具备全轮八字转向、转向对中功能、负载敏感控制功能,并避免了上坡转向失效问题。

3.2.1 全轮八字转向

方向盘操作转向器实现转向功能,当转向器液压油通过转向器L口进入油缸,通过油缸内油液容积的流动,油缸的伸缩,实现连杆机构的动作,进而实现车轮联动。

对转向器进行选型时,应使转向器的功能能够使作用在方向盘上的手力在驾驶员操控范围内;缓解路面对转向系统的冲击;使驾驶员具有路感;工作安全可靠。

转向油缸为单活塞油缸,其工作行程是靠工作容积变化来实现,是一种容积式工作执行元件,油缸作为系统中的助力转向元件,实际是将输入液体的压力能转换为活塞直线运动的机械能,进而推动转向连杆,转向连杆带动车轮进行转动。

如图4和图5所示,车辆101油缸、102油缸、203油缸、204油缸大腔推动车轮转向时,101油缸、102油缸小腔的液压油分别进入103油缸、104油缸的小腔,203油缸、204油缸小腔的液压油分别进入201油缸、202油缸的小腔,通过前后2个独立连通腔的联动,推动后部车轮反方向转向,实现整车向右八字转向。液压油通过转向器R口进入201油缸、202油缸、103油缸、104油缸的大腔时,转向过程与上述相反,车辆向左八字全轮转向。转向过程中,转向油缸的负载通过梭阀传导至负载敏感变量泵,使变量泵的输出流量、压力与转向系统需求相匹配。

1-斜拉杆;2-横拉杆转向节臂;3-横拉杆;4-纵拉杆转向节臂;5-转向油缸;6-纵拉杆

1-101转向油缸;2-102转向油缸;3-103转向油缸;4-104转向油缸;5-201转向油缸;6-202转向油缸;7-203转向油缸;8-204转向油缸;9-转向器;10-左路梭阀;11-左路溢流阀;12-右路梭阀;13-右路溢流阀;14-斜拉杆;15-横拉杆转向节臂;16-横拉杆;17-纵拉杆转向节臂;18-纵拉杆

3.2.2 转向对中功能

由于80 t整体式支架搬运车的转向模式为全轮转向,所以设计有对中调节油路用于调节车轮转向角度,保持前后车轮转向角度的一致性。

对中系统主要由多路阀、液压锁、双向背压阀、溢流阀组成。液压锁起封闭转向回路的作用;背压阀是一个由2个单向阀反向并联的阀组,它的作用是使转向回路里面保持一定的背压,防止有真空时进入空气或油液;溢流阀为车辆在不平路面上行驶遇到较大冲击时对转向联通油路起保护作用。

当转向系统中进入空气或者液压油泄漏导致前后转向油缸联动角度误差大于允许范围的时候,需要进行转向对中。转向对中功能通过手动操作多路阀实现,以104轮的对中为例介绍转向对中功能。当104轮与101轮的角度误差大于允许范围的时候,操作左边多路阀,使液压油进入左侧油缸小腔,由于101油缸大腔被转向器封死,101转向油缸不动作。104转向油缸大腔油液液压锁与多路阀回油箱,104转向油缸缩短,104车轮向左转向,反之104车轮向右转向。204桥车轮转向对中流程同理。

3.2.3 负载敏感控制

转向柱塞泵是活塞往复运动方向与缸体中心轴平行的柱塞泵,利用容积变化进行工作,柱塞泵具有容积效率高,运作平稳,流量均匀性好、噪声低,工作压力高的特点,其额定压力可到32~40 MPa,其具有负载敏感性,即当车轮阻力增大时,其输出压力相应增大,在车轮不转向时,其处于待命状态,不会造成有输出而不做功等额外的能量损失,所以本转向系统选用转向柱塞泵。

3.2.4 避免大坡度转向失效

传统的液压支架搬运车由于采用铰接转弯形式,在整车重载大坡度弯道行驶工时,由于整车采用铰接式,前后车架距离大,整体长度较大,而液压支架连接在后车架上,使载荷集中在后车架上,在上坡时,整车载荷后移,前车架轮胎附着力小甚至无附着力,易出现前车架上车轮附着力降低,尤其是在大坡度转弯过程中转向容易失效,容易导致支架搬运车在煤矿井下巷道里大坡度爬坡过程中,因转向失效造成的安全事故。

然而整体式支架搬运车,因车架为一体式设计,整车紧凑,液压支架载荷在各车轮上分布均匀,并且采用全轮转向模式,在大坡度爬坡及转向过程中,不会因车轮附着力不足引起的车轮打滑,避免了大坡度转向失效问题,能够使车辆更加安全地运行。

4 结论

通过这种机械液压复合联动转向系统,实现了整体框架式支架搬运车全轮转向,相较于传统的铰接式支架搬运车,提高轮胎使用寿命,节约轮胎采购和维修成本,同时解决了大坡度运行时转向失效问题,提高了整车在煤矿井下运行的安全性,此液压联动转向技术为特殊车辆实现全轮转向模式提供使用示例和理论依据。