飞机大部件对接及精加工系统研究*

柯臻铮,柯 岩,朱伟东

(1.浙江大学先进技术研究院,杭州 310007;2. 浙江大学机械工程学院,杭州 310007)

在飞机大部件对接中通常采用高密度多方向螺栓连接方法进行大部件间的固连,因此孔的制备加工与质量控制对保证飞机成品质量至关重要。传统的飞机机身与机翼大部件的对接通过工装和工艺补偿来保证机身与机翼对接的协调[1]。即在对接部位预留余量,然后人工操纵吊车,将机翼大部件吊装至特定的工装夹具上,再通过人工操作机床进行精加工[2]。近年来,孔精加工系统则向数字化方向发展[3],例如,廖海鹏等[4]设计了环形轨系统;Mei等[5]设计了双侧机器人钻铆系统;吴朋等[6]设计的爬行孔精加工系统。但上述孔精加工系统只能对单一部件进行孔精加工工作,无法在飞机大部件对接及精加工任务中配合其他部件进行孔的精加工操作。因此,需要开发出一套针对飞机机身与机翼大部件对接的孔精加工系统。

将自动导引车(Automated guided vehicle,AGV)与机器人或移动生产线相结合,可以有效提高生产质量,节约生产准备时间[7]。EI公司将工业机器人安装在可移动AGV平台上,用来进行飞机的原位装配以及钻铆[8];张云志等[9]将末端孔精加工执行器装载在AGV上,对大飞机翼盒进行数字化制孔。由此可以发现一种飞机机翼对接孔精加工的新思路,即在飞机大部件对接及精加工系统中引入AGV平台。重载AGV平台夹持机翼大部件,运输至指定区域,完成机翼大部件的对接,安装在AGV平台上的孔精加工系统对预制孔进行精加工操作。

但上述基于AGV的孔精加工系统仅将AGV平台作为移动系统,其底盘并不具备携带负载的能力。为了保证AGV可以携带飞机机翼及精加工系统等负载,需要论证AGV平台的带负载能力。Vale等[10]分析了重载AGV系统在多种工况下AGV车体运动的稳定性。金鹏[11]基于AGV平台结构强度,在重载环境中对AGV平台尺寸进行优化。蒋君侠等[12]针对飞机装配过程中需要进行柔性运输装配并在承载状态下装配加工的问题,提出了一种基于重载AGV平台的装配系统设计方法。由此证明,AGV平台具有带负载能力,可以将其应用于飞机机翼对接。

本文基于上述思路,设计了一种飞机大部件对接及精加工系统。将AGV技术引入其中,重载AGV平台运输机翼大部件至指定区域,完成机翼大部件的对接;再借助AGV平台上的孔精加工系统完成孔的精加工工作;最后将其部署于生产线中,并通过试验验证其可以完成飞机大部件对接与孔精加工任务。

1 飞机大部件对接及精加工系统

飞机大部件对接及精加工系统是一种借助激光测距仪保证定位精度,基于重载AGV可带负载式的数字化精加工系统,如图1所示。本系统主要由多自由度孔精加工系统、位姿定位系统、AGV平台、激光测距仪、机翼柔性定位工装及集成控制平台6部分构成。

图1 飞机大部件对接及精加工系统Fig.1 Docking and finishing system of large aircraft parts

飞机大部件对接及精加工系统的主要任务是精加工机身与机翼的连接孔,使连接孔的定位精度、尺寸精度、表面粗糙度满足设计要求。位姿定位系统对飞机机身与机翼的pitch轴、yaw轴、roll轴定位,多自由度孔精加工系统完成X轴、Z轴定位。在激光跟踪仪及布置在作业区域内的增强参考点的引导下AGV搭载孔精加工系统到达加工作业区域,然后完成孔的精加工工作。本文将从机械系统、控制系统、软件系统3方面展开介绍。

1.1 机械系统

机械系统由位姿定位系统、多自由度孔精加工系统、激光跟踪仪、AGV平台等多个独立单元组成。对每个独立单元采用模块化设计,在满足精加工孔的定位精度与几何精度的基础上,可以实现高效化的孔精加工作业,同时也便于故障的诊断与排查。

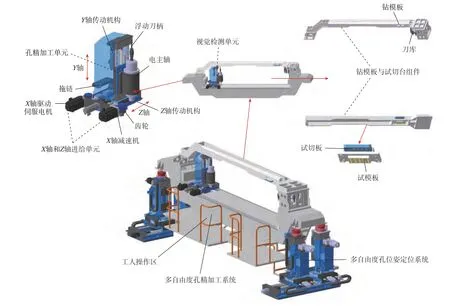

1.1.1 多自由度孔精加工系统

在飞机孔精加工过程中,孔精加工系统是决定孔精度和加工效率的核心单元[13]。采用模块化的设计思路对孔精加工系统进行设计,可以减少外部环境对孔精度的影响。多自由度孔精加工系统主要由孔精加工单元、X轴和Z轴进给单元、孔精加工定位单元、视觉检测单元、钻模板与试切台组成,如图2所示。

图2 多自由度孔精加工系统Fig.2 Hole finishing system of multi-degree of freedom

多自由度孔精加工系统的主要功能如下:( 1)孔的精加工;( 2)孔定位精度的保证(单元基准定位);( 3)孔几何精度的保证;(4)精加工前刀具的试切;(5)刀具的浮动尺寸位置补偿;(6)计算机视觉实时修正孔位置。

在精加工前,为了保证所加工孔的定位精度,孔精加工定位单元需要和地面上的激光测距仪完成单元基准的定位。同时为了补偿孔精加工单元因采用两端支撑方式受到力、热影响发生变形而造成的误差,采用浮动刀柄设计,使刀柄可以在平行于轴向内浮动或在垂直空间内角度浮动或同时兼具这两种浮动以补偿因机床热变形、工件安装、铰刀等在水平轴向或在垂直空间内产生的误差,消除预制孔存在的固有偏差导致的刀柄受力不均的问题。

1.1.2 位姿定位系统

由于需要确定精加工孔的轴线,且因孔精加工单元不具备pitch轴、yaw轴、roll轴转动能力。因此在本系统中使用位姿定位系统来控制飞机机身与机翼的pitch轴、yaw轴、roll轴的转动,调整飞机与机翼的位姿,保证钻头轴线与精加工孔的理论轴线误差满足几何精度要求。

位姿定位系统由机身位姿定位器与机翼位姿定位器组成,每个位姿定位器均由1台前点支撑调姿定位器与2台后点支撑调姿定位器组成,如图3所示。为了保证加工时飞机的安全,支撑调姿定位器通过梯形丝杠传动。在前定位器Y轴的顶部设有气缸顶升组件,顶升气缸将球头组件向上顶升至最大行程后,两侧的锁紧气缸通过楔块上的斜面支撑住顶升轴,用来保证失去动力时,位姿定位器以机械自锁的方式锁住飞机,防止坠落。

图3 机身位姿定位系统Fig.3 Positioning system of fuselage posture

1.1.3 AGV平台

AGV平台作为一种全向移动平台,具有设备搭载、独立悬挂、视觉导航、自动寻位、全向行走等功能。机翼借助AGV平台上搭载的机翼位姿定位系统保持固定,如图4所示。

图4 AGV平台Fig.4 Platform automated guided vehicle

AGV平台利用麦克纳姆轮在激光测距仪的引导下完成在工作区域内的全向移动,并采用气垫作为辅助支撑方式,防止麦克纳姆轮过载引起轮子形变,导致AGV平台行走时产生位置偏差。当AGV平台在到达机翼对接位置时,会放下自适应撑脚和电磁辅助撑脚,保证平台与地面充分接触,增强平台的稳定性。

1.1.4 激光测距仪

现代飞机装配中通过应用数字化测量技术及系统保证飞机的装配精度[14]。目前主流的大尺寸精密测量技术有三坐标测量机、激光跟踪仪和室内GPS、激光雷达等[15]。相较其他的测量方式,激光测距仪具有以下优点:动态性能好,测量范围可达35 m,适合飞机大部件对接及精加工工作;测距精度高,能够满足精加工孔定位精度要求。因此,本系统采用激光跟踪仪作为测量方法。在飞机与地面上布置3个测量站位、若干增强参考系统(Enhanced referenced system,ERS)基准点,通过激光测距仪产生与激光源相干涉的激光,配合水平轴与竖直轴编码器对被测目标进行非接触式测量,然后由极坐标换算出目标点的三维坐标,完成对多自由度孔精加工系统、位姿定位系统、AGV平台的精确测量。

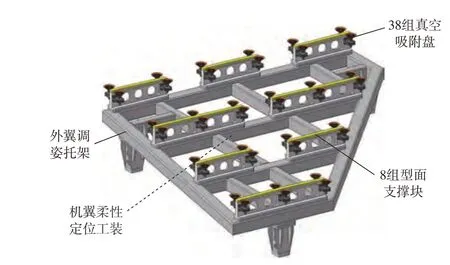

1.1.5 机翼柔性定位工装

机翼柔性定位工装由外翼调姿托架、型面支撑块和真空吸盘组成,如图5所示。以机翼蒙皮外表面为基准进行定位,通过改变型面支撑块的不同高度,适应不同种类机翼的装配加工,从而提升总装生产线的柔性程度。为了保护机翼,外翼调姿托架上采用多点真空吸附盘固持机翼,防止加工时颤振导致机翼与机翼调姿定位器刚性接触造成的机翼划伤。

图5 机翼柔性定位工装Fig.5 Positioning system of flexible wing

1.2 控制系统

飞机大部件对接及精加工系统由多个子系统协同配合的复杂系统构成。因此需要明确子系统的控制数据流、子系统间数据流的内容与流向。控制系统部分是由位姿控制系统、多自由度孔精加工控制系统、AGV平台控制系统和数字化测量系统4部分组成。集成控制系统建立起操作工人与上述子系统之间的联系。

通过工业以太网和子系统接口,连接集成控制平台与子系统进行数据通信。在操作人员输入指令后,集成控制平台处理输入指令,将整体任务分解为每个子系统可执行的子任务,并下发给所对应的子系统。

位姿定位系统的控制计算机通过工业以太网得到控制信息后,处理控制信息并进行每个位姿定位器的机器人动力学求解、轨迹规划与位姿插补算法的计算;然后将求解得到的位姿定位器的位姿动力学数据通过PCI总线传输到位姿定位器内部的Simotion运动控制卡中。运动控制卡在得到上述数据信息后,通过Profinet实时现场总线实现各轴的协同运动控制,最终控制位姿定位器至预定位置,完成位姿定位系统从子任务接收到执行的过程。

由于孔精加工过程不需要进行复杂的运动学的求解计算,且多自由度孔精加工系统作为一个独立模块,具有高度的自主决策能力。因此孔精加工工作的任务数据通过交换机,从工业以太网上加载至孔精加工系统嵌入式PC机中。嵌入式PC机直接通过EtherCat总线对孔精加工执行元件进行控制。X轴和Z轴运动控制器与孔精加工执行元件间通过SynqNet总线进行数据交流。上述数据的传输方式,使得孔精加工系统能够准确高效地执行集成控制平台下发的子任务,并且能够反馈各个部分的实时运动状态。

AGV平台控制系统通过借助无线电接收集成控制平台下发的子任务。AGV平台上搭载的工业摄像机则收集底盘四周实时情况,识别地面上路径导航的色带及二维码,将信号传输至AGV平台控制系统中,用以实时路径规划。

数字化测量系统采用激光跟踪仪作为测量方法,在飞机与地面上布置3个测量站位、若干ERS基准点。对于不同的测量位置采用不同的测量方案,运用Tprobe测量方法进行机身水平测量基准点的测定;采用机翼交点孔测量依据进行左右机翼的调姿;以钻模板为基准进行左右机翼入位后的精加工工作。激光跟踪仪将其所获取到的地面ERS点与测量部件上的位姿检测基准点、设备基准点的坐标数据,通过数据传输总线上传至工业以太网,通过集成控制平台下载上述数据后再进行数据处理与坐标变换工作。

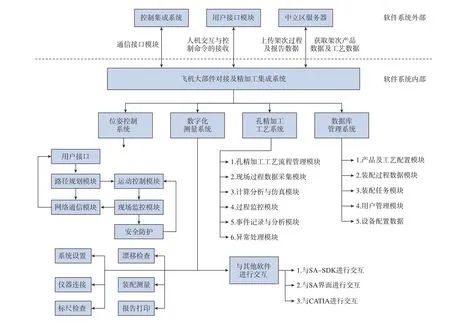

1.3 软件系统

软件系统的集成核心是飞机大部件对接及精加工集成系统,如图6所示。飞机大部件对接及精加工集成系统分为对外部的信息交互和内部的数据处理与计算工作。对外通过通信接口模块与控制系统进行控制数据的上传与系统实时数据的下载;通过用户接口模块实现人机交互与控制命令的传递;通过与中立区服务器的数据交互实现孔精加工生产数据及工艺数据的获取与架次生产过程及报告数据的上传工作。

图6 飞机大部件对接及精加工集成系统Fig.6 Docking and finishing integration system of large aircraft parts

对内部的数据处理与计算,系统由位姿控制系统、数字化测量系统、孔精加工工艺系统、数据库管理系统4个子系统组成。其中位姿控制系统负责调整飞机机身与机翼的pitch轴、yaw轴与roll轴位姿,使孔轴线与钻头轴线重合,从而满足孔的几何精度要求。集成系统发送任务指令及部件姿态数据至位姿控制系统中,位姿系统经过数据处理后反馈调姿结果至集成系统中。位姿控制系统可以实现路径规划、运动控制和现场监控等功能。通过用户接口获取所需位姿数据,然后路径规划模块完成路径规划,并将路径数据传输至运动控制模块与网络通信模块。

孔精加工工艺系统模块完成孔精加工过程中数据的处理分析与异常事件的监控报告。通过其所包含的子模块,实现孔精加工过程中从任务接收、信息采集、计算与模拟、试切台试切到最终实现孔精加工全流程。同时监控孔的精加工全流程,并对生产开展异常时间进行反馈、记录与分析的工作,实现安全防护。

对多自由度的孔精加工系统的数字化测量是保证孔精加工精度的关键。集成系统发送测量命令和特征数据至数字化测量系统中,数字化测量系统通过与SASDK、SA界面和Catia 3种软件界面进行数据交互,将所测量的数据反馈至集成系统中,并在数字化测量系统中完成系统设置、测量仪器连接、标尺检查、漂移检查、装配测量和报告打印等工作。

2 孔精加工过程中的数据处理

2.1 数字化测量系统坐标系构建

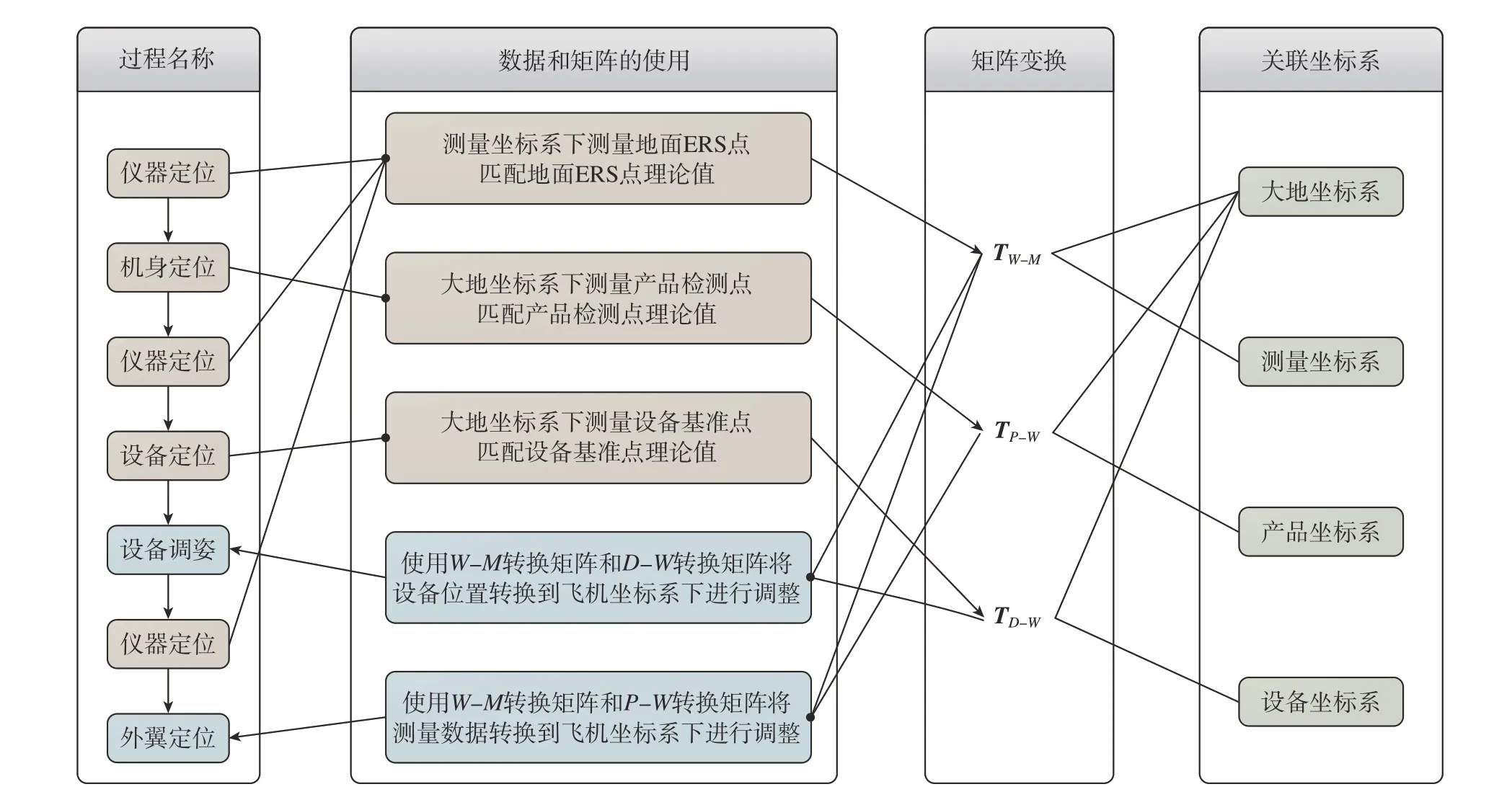

在航空装配领域采用巧妙的坐标变换、误差补偿的方式可以显著提高对接精度[16-17]。本系统中包含飞机机身坐标系、飞机机翼坐标系及精加工系统坐标系、AGV平台坐标系等多个坐标系。使用最优的坐标变换方式可以显著的降低因不同坐标系统变换所产生的系统误差[18]。如图7所示,本系统按对接精加工的顺序进行坐标的构建。其中,矩阵TW– M为大地坐标系与测量坐标系之间的变换矩阵;矩阵TP–W为大地坐标系与产品坐标系之间的变换矩阵;矩阵TD – W为大地坐标系与设备坐标系之间的变换矩阵。

图7 数字化测量系统的坐标构建Fig.7 Coordinate construction of digital measurement system

2.2 设备坐标系与产品坐标系间的转换

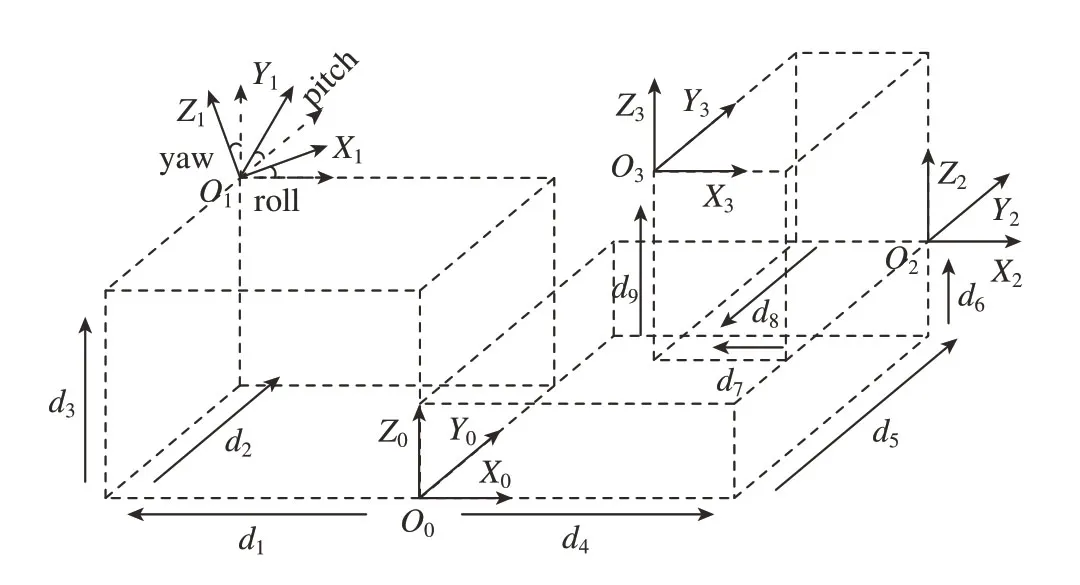

根据上述数字化系统的坐标系构建可知,在本系统中需要通过坐标变换来构建出大地坐标系、测量坐标系、产品坐标系和设备坐标系四者之间的关系。由于多自由度孔精加工系统是一个高度自主决策性的模块化单元。因此在孔精加工过程中,构建多自由度孔精加工系统的设备坐标系与飞机装配体的产品坐标系之间的联系尤为重要。如图8所示,借助大地坐标系进行坐标系的重构建。其中{O0-X0Y0Z0}坐标系是大地坐标系,{O1-X1Y1Z1}坐标系是飞机装配体的产品坐标系,根据三维齐次坐标变换原理,建立二者的联系。

图8 设备坐标系与产品坐标系构建Fig.8 Equipment coordinate system and product coordinate system construction

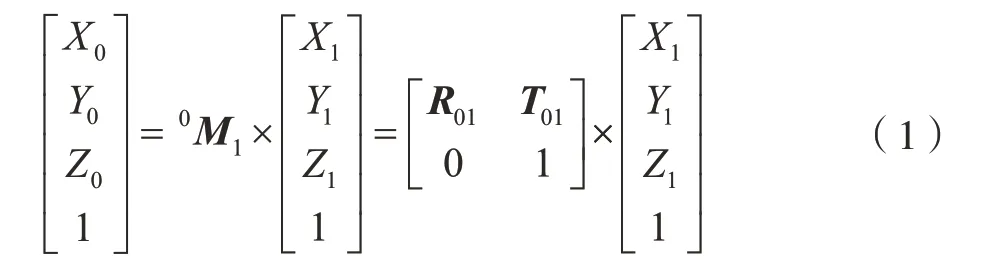

式中,M为齐次变换矩阵;R为旋转矩阵;T为平移矩阵;R01为从坐标系{O0-X0Y0Z0}到{O1-X1Y1Z1}坐标系的旋转矩阵;T01为从坐标系{O0-X0Y0Z0}到坐标系{O1-X1Y1Z1}的平移矩阵。

式中,d1、d2和d3为大地坐标系原点O0与产品坐标系原点O1之间沿X轴、Y轴、Z轴方向上的距离。

同理可得大地坐标系{O0-X0Y0Z0}到孔精加工系统坐标系{O2-X2Y2Z2}的变换矩阵0M2。由于大地坐标系与孔精加工系统之间没有空间旋转,R02为3×3单位矩阵,平移矩阵T02为

式中,d4、d5和d6为大地坐标系原点O0孔精加工系统坐标系原点O2之间沿X轴、Y轴、Z轴方向上的距离。

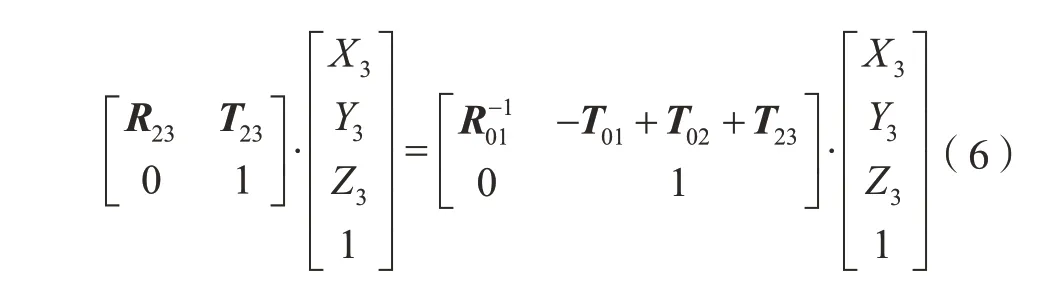

可得孔精加工系统坐标系{O2-X2Y2Z2}与钻头的设备坐标系{O3-X3Y3Z3}的变换矩阵2M3。R23为3×3单位矩阵,平移矩阵T23为

式中,d7、d8和d9表示孔精加工系统坐标系原点O2与钻头设备坐标系原点O3(刀尖点)之间沿X轴、Y轴、Z轴方向上的距离。

通过上述矩阵变换可得钻头的设备坐标系{O3-X3Y3Z3}与飞机装配体的产品坐标系{O1-X1Y1Z1}的关系为

在现场环境允许的情况下,根据上述3次三维齐次坐标变换,完成孔精加工系统中钻头的设备坐标系在飞机装配体的产品坐标系中的建立。并且由于只采用一次空间坐标旋转,可以最大程度上减少因求解矩阵的逆产生的舍入误差对系统的影响。

2.3 基于机器视觉的孔位修正

在飞机大部件对接及精加工过程中,不可避免地会出现预制孔位置和理论位置之间出现偏差的情况。这就需要对预制孔位置坐标偏差进行修正。预制孔的孔位修正示意图如图9所示。

图9 基于机器视觉的孔位修正Fig.9 Hole location correction based on machine vision

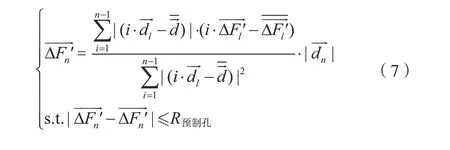

使用机器视觉对孔精加工位置进行检测,通过消除预制孔实际位置与理论位置的偏差,来提高孔精加工的定位精度。F1,F2,F3,…,Fn表示第1个孔至第n个孔的理论位置;F1',F2',F3',…,Fn'表示孔实际位置;表示孔实际位置的矢量坐标表示预制孔中心偏离孔理论位置的偏移矢量;表示实际孔精加工中心位置偏离孔理论位置的偏移矢量。在制第n个孔时考虑到预制孔径小于孔的设计尺寸,因此在保证预制孔轮廓线在孔实际位置轮廓线内的情况下,应尽可能使孔实际位置回归孔的理论位置,即保证:

通过式(7),可以根据前1~n- 1个孔的视觉测量坐标,实时回归第n个孔的位置坐标,提高第n个孔的位置坐标精度。

3 飞机大部件对接及精加工系统试验验证

3.1 飞机大部件对接作业流程

在孔精加工工作前,需完成飞机机身与机翼大部件的pitch轴、yaw轴、roll轴三轴定位、对接,以及AGV平台移动站位与飞机同多自由度的孔精加工系统的数字化测量工作,具体流程图如图10所示。

图10 精加工前飞机大部件对接作业流程Fig.10 Operation flow of large aircraft parts docking before finishing

在飞机大部件对接及精加工集成系统中,用户设置任务输入参数,然后将飞机机身运输到指定位置,再顶升到预定位置后,利用激光跟踪仪测量飞机机身的实时位姿数据。通过位姿定位系统对飞机机身的位姿进一步调整,并将数据反馈至孔精加工控制系统中,然后将飞机机翼通过真空吸盘柔性安装在AGV平台上。机翼固定好后,通过AGV平台控制系统进行路径规划。飞机机翼和AGV平台根据规划好的路径移动至指定位置后,激光跟踪仪测量飞机机翼定位系统的时实位姿数据,并对飞机机翼位姿进一步调姿。待飞机机身与机翼均处于理想装配位置时,安装飞机侧上连接螺栓,机翼与机身初步刚性固定连接,然后通过位姿定位系统测量多自由度的孔精加工系统的位姿,并返回位姿数据至飞机大部件对接及精加工集成系统中。精加工集成系统根据飞机机身、飞机机翼、多自由度孔精加工系统的位姿数据进行数字坐标系的构建。最后完成飞机孔精加工任务的规划,并将孔精加工规划文件加载至多自由度孔精加工系统中,完成孔精加工前的准备工作。

3.2 多自由度孔精加工系统作业流程

在孔精加工作业中,位姿定位系统主要保证孔轴线的空间立体角度的精度。AGV平台是作为支撑飞机装配体及运送装配体的辅助移动平台,需要依靠孔精加工系统满足孔的X轴和Z轴坐标的定位精度,同时孔精加工系统作为一个独立的加工单元,可以独立加载孔精加工任务文件,并执行孔精加工工作。

多自由度孔精加工系统在加载任务文件后,首先要在试切台进行试切,如果试切有问题则中止程序,并反馈故障信息至孔精加工工艺系统中;如试切无误,则继续孔精加工工作。在加工过程中还会利用机器视觉实时检测已加工孔的边缘图像,计算出已加工孔的中心坐标,并实时对未加工孔位置进行修正。在完成一个孔的加工任务后修正位置文件,并循环上述工作。多自由度的孔精加工系统一个加工周期的作业流程如图11所示。

图11 多自由度孔精加工系统的作业流程Fig.11 Operation flow of multi-DOF hole finishing system

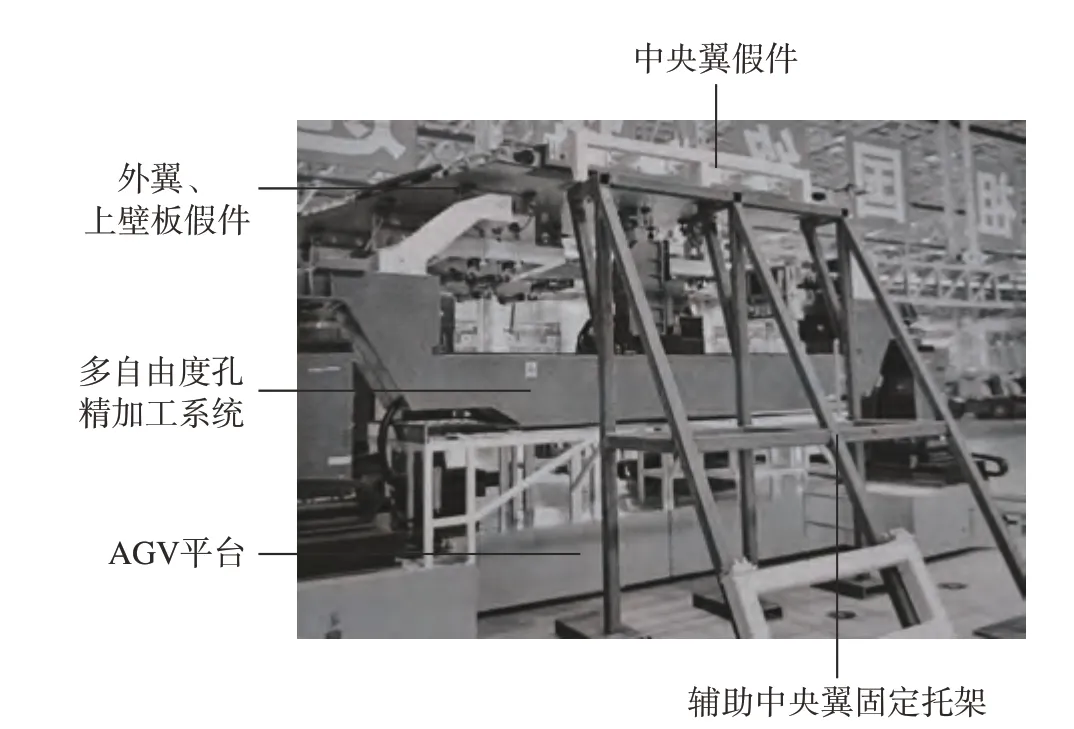

3.3 飞机大部件对接及精加工系统试验验证

按上述飞机大部件对接流程、多自由度孔精加工系统作业流程对本系统进行试验验证。验证分为飞机大部件对接定位精度验证、精加工孔表面粗糙度验证和大批量孔精加工验证。由于制作全机机身模拟件成本过高,对接试验采用模拟中央翼假件、外翼假件和上壁板假件对接的方案。使用辅助托架将中央翼面假件固定在飞机水平的理论位置,模拟飞机中央翼对合面;外翼部分使用报废外翼,用外翼假件固定的方式模拟外翼,飞机大部件对接及精加工系统现场试验验证如图12所示。

图12 飞机大部件对接及精加工系统试验验证Fig.12 Experimental verification of large aircraft parts docking and finishing system

飞机大部件对接定位精度的验证方案如下:(1)定位器走到零点,模拟AGV搭载机翼;(2)靶球测量初始位置坐标信息,模拟测量飞机机翼位姿;(3)向飞机大部件对接及精加工系统中输入参数X-100,Y-200,Z-100,模拟机翼调姿;(4)最终使用激光跟踪仪测量定位精度。重复上述试验3次,试验结果如表1所示。

表1 飞机大部件对接定位精度试验结果Table 1 Experimental results of docking and positioning accuracy

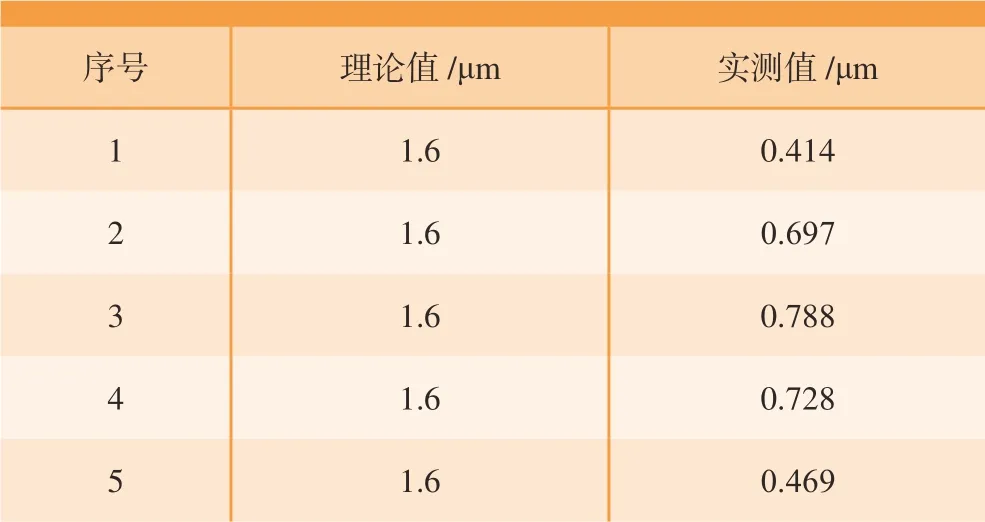

精加工孔表面粗糙度的验证方案如下:对所有预制孔采用3次镗孔加工后铰孔加工的方式,总计去除1 mm的余量。加工后测量精加工孔的表面粗糙度,试验结果如表2所示。

表2 精加工孔表面粗糙度试验结果Table 2 Experimental results of finishing hole surface roughness

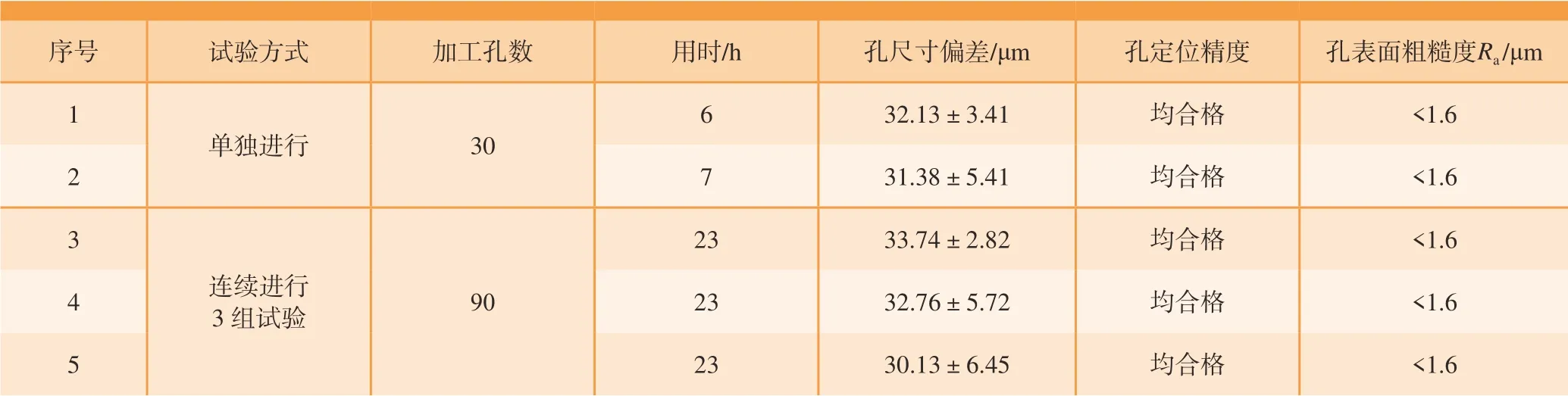

大批量孔精加工试验是为了验证在大批量生产中孔精加工的稳定性。模拟实际生产情况,选取2个Φ13 mm的孔,5个Φ11.5 mm的孔,23个Φ9 mm的孔。30个孔为1组,共进行5组试验,试验结果如表3所示。

表3 大批量精加工孔试验结果Table 3 Experimental results of finishing hole in large quantities

试验结果证明,飞机大部件对接及精加工系统可以满足飞机机身与机翼连接孔的定位精度与表面粗糙度的制备要求。

4 结论

本文提供了一种飞机大部件对接及精加工系统的新思路,详细介绍了一种基于AGV平台的飞机机翼大部件对接及精加工系统。相较传统人工吊装飞机机翼、对接、孔精加工的方式,本文提出的加工方法改变了固定位置进行生产加工的模式,借助场内数字化测量系统在场内任意位置进行大部件对接与加工工作,保证了生产加工现场的平整性,提高了系统的柔性加工水平,同时减少了生产过程中吊装配合时间和吊装过程中人工劳动强度。

在实际生产现场进行飞机机翼的模拟对接、孔的精加工测试。以均方根值计算,定位误差小于其行程的0.1%,对比国标线性尺寸的公差等级,属精密(f)级,精加工孔表面粗糙度均满足理论要求(Ra<1.6 μm)。同时也进行大批量孔精加工试验,所制孔尺寸精度满足IT7精度,定位精度与孔表面粗糙度也均满足设计要求。此项试验可供后续相关工程借鉴的亮点如下:

(1)机械设计方面,采用AGV平台对机翼进行装载、运输、装配、对接,并负责多自由度的孔精加工系统的搭载;

(2)采用浮动刀柄设计使刀柄可以补偿在平行于轴向内浮动或在垂直空间内角度浮动的误差,减少主轴的受力;

(3)AGV平台采用气垫辅助支撑方式,减轻麦克纳姆轮的负重,同时减小系统高度尺寸,便于飞机机翼大部件的对接;

(4)控制系统、软件系统方面,均采用模块化设计思路,方便系统调试安装以及故障诊断与日常维护;

(5)数据处理方面,采用最优的坐标系建立法,最小化因坐标系变换所产生的系统误差。同时使用机器视觉实时计算已制孔的实际位置,并回归出待制孔的最优位置。