稻秆深埋铧式犁风机输送装置的设计

孙 毅

(黑龙江省农业机械工程科学研究院 牡丹江分院,黑龙江 牡丹江 157011)

0 引言

水稻机插秧对地块整地质量要求较高,搅浆沉淀后,需地面平整且无漂浮的碎秸秆,避免拥堵。目前的水田整地方式,联合收获秸秆粉碎还田机将秸秆粉碎抛撒在地面,然后由水田铧式犁、旋耕机、水田耙等机械进行分层混埋。但在后续搅浆作业过程中,为达到搅浆深度会导致大部分已掩埋的秸秆被翻出,造成秸秆漂浮现象严重,影响正常插秧作业,需人工对漂浮的秸秆进行打捞,打捞难度大,作业效率低,增加人工成本。现有的稻秆深埋铧式犁技术可将抛撒的秸秆深埋在搅浆深度以下,有效避免因搅浆引起的秸秆漂浮问题,稻秆深埋铧式犁是实现该技术的配套机具。

1 现存技术问题

现有稻秆深埋铧式犁将捡拾粉碎后的秸秆由风机吹送至主输送管道,然后经多个副输送管道抛撒到对应铧式犁体后部,再由铧式犁体翻起的土垡掩埋,完成秸秆粉碎深埋还田作业。但现有技术中,吹送风力主要由一个风机提供,存在体积较大、动力消耗大、噪声大等问题;输送功能主要由一条主输送管道对应多个副输送管道组合实现,由于主管道与副管道之间存在分叉结构,在作业时容易出现挂草现象,严重时导致输送管道堵塞;同时现有技术中粉碎后的秸秆被直接喷撒至土壤表面,但粉碎后的秸秆比较细碎,吹送速度快,输送管道出口处的秸秆以散射状喷出,导致喷撒出的秸秆接触地面和犁体时形成反弹和溅射,出现在后续铺埋时无法全部被深埋的问题。因此,上述问题造成稻秆深埋铧式犁技术不能正常实现,严重影响作业质量与作业效率,无法满足后续插秧作业农艺要求。

2 技术优化后整机结构与工作原理

根据秸秆还田技术要求及水稻秸秆特性,设计一种风机输送装置,该装置的设计需满足以下要求:在风机作业过程中达到作业量与动力消耗优化匹配,风机体积小、噪音小;解决输送管道挂草、拥堵问题;解决粉碎后秸秆喷撒时产生反弹和溅射的问题;保证秸秆粉碎率,达到粉碎及抛撒要求。

2.1 整机结构

如图1所示,整机主要包括机架、动力传动总成、捡拾粉碎刀轴、风机输送装置、防喷溅组件、铧式犁体等组成。机架前部安装有捡拾粉碎刀轴,对地面秸秆进行捡拾粉碎作业。捡拾粉碎刀轴后部安装有风机输送装置,对捡拾粉碎后的秸秆进行二次粉碎及吹送抛撒作业。铧式犁体与风机输送装置抛撒管道对应安装于机架后部,对抛撒后的秸秆进行翻埋作业。

1.机架;2.动力输出轴;3.风机变速箱;4.齿轮箱;5.动力输入轴;6.风机动力轴;7.风机输送装置;8.捡拾粉碎刀轴;9.粉碎刀;10.风机;11.输送管道;12.防喷溅组件;13.铧式犁体图1 配有风机输送装置的稻秆深埋铧式犁示意图

2.2 工作原理与主要技术参数

拖拉机三点悬挂带动稻秆深埋铧式犁前进,并为整机提供动力。作业时,拖拉机通过万向节为整机提供动力,首先由动力输入轴通过齿轮箱将动力传动到动力输出轴上,动力输出轴中部与远端部均安装有皮带轮,远端皮带轮通过皮带传动为捡拾粉碎刀轴提供动力并逆时针旋转,捡拾粉碎刀轴上安装有粉碎刀,将地面上的秸秆进行捡拾粉碎后,抛甩至相应风机入料口,动力输出轴中部皮带轮通过皮带传动与风机变速箱连接并提供动力,动力由风机变速箱变速后经风机动力轴输出带动一个风机转动,同时风机动力输出轴远端处安装有若干皮带轮,通过皮带传动为其他风机提供动力,风机叶轮上安装有刀片,通过叶轮带动刀片旋转对秸秆进行二次粉碎,粉碎后的秸秆被叶轮产生的风力吹送至对应输送管道,经防喷溅组件后抛撒至对应铧式犁体底部,然后被后铧式犁体翻起的土垡覆盖。

稻秆深埋铧式犁主要技术参数:外形尺寸(长×宽×高)3 650 mm×2 050 mm×1 350 mm;输入轴转速540~720 r·min-1;作业幅宽1 800 mm;耕深20~22 cm;秸秆粉碎长度3~6 cm;粉碎刀数44个;犁体数量5个(以5铧犁为例)。

3 风机输送装置的设计依据与方案确定

粉碎后秸秆的抛送是稻秆深埋还田技术的关键环节,设计一种配装在稻秆深埋铧式犁上的风机输送装置,主要包括风机、输送管道和防喷溅组件三个部分,功能在于可对捡拾粉碎后的秸秆进行二次粉碎并吹送至对应铧式犁体底部,实现粉碎后秸秆的输送与抛撒作业。该装置由多个小型风机配合独立输送管道,每台稻秆深埋铧式犁可根据作业幅宽和作业量的要求,选若干个小型风机工作,避免多余动力消耗,每个风机连接对应的独立输送管道,每个输送管道出口处安装有防喷溅组件。粉碎后的秸秆被独立风机二次粉碎并吹送,经独立输送管道和防喷溅组件作业后,再被抛撒至田间,可有效解决现有技术中存在的问题。

3.1 风机设计与参数确定

如图2所示,风机是该装置的关键工作部件,主要包括风机罩壳、风机叶轮、粉碎刀片、风机驱动轴及皮带轮。风机的罩壳固定安装在机架上,同时风机罩壳设计有入料口和出料口,入料口与粉碎还田机罩壳固定连接,出料口位于风机罩壳上方,并与输送管道固定连接;风机叶轮固定套装在驱动轴上,每片叶轮上安装有粉碎刀;驱动轴一端安装有皮带轮,为风机提供动力。其设计的要求是经捡拾粉碎装置粉碎后的秸秆,沿粉碎刀运动轨迹切线方向到风机入料口位置,风机叶轮转动产生的吸力将秸秆吸入风机腔体内,由风机叶轮上的粉碎刀进行二次粉碎,粉碎后秸秆经过秸秆排出口被吹送至对应的输送管道。

1.风机罩壳;2.风机叶轮;3.粉碎刀片;4.入料口;5.出料口;6.风机驱动轴;7.皮带轮图2 风机示意图

根据技术要求,风机直径预设为450 mm,风机罩壳由2 mm钢板焊接制成,叶轮数量为4且径向均布安装于驱动轴上,每片叶轮上均安装有粉碎刀,粉碎刀片长度为200 mm,回转半径为210 mm。根据已有试验参数,预设风机转速为2 000 r·min-1时,秸秆抛送距离约为9.2 m,可满足本课题相关技术指标要求。

3.2 输送机构的设计与参数的确定

如图3、图4所示,输送机构主要由U型输送管道和输送管道固定机构组成。输送管道固定机构由U型螺栓、连接板及固定螺母组成。U型输送管道一端与风机罩壳出料口固定连接,另一端通过固定套固定安装在机架上。其设计的要求是经风机二次粉碎的秸秆被叶轮产生的风力吹送至风机出料口并进入U型输送管道,经U型输送管道定向输送至对应铧式犁体底部,并由翻起的土垡掩埋,完成粉碎还田作业。

1.风机;2.U型输送管道;3.输送管道固定机构图3 U型输送管道安装示意图

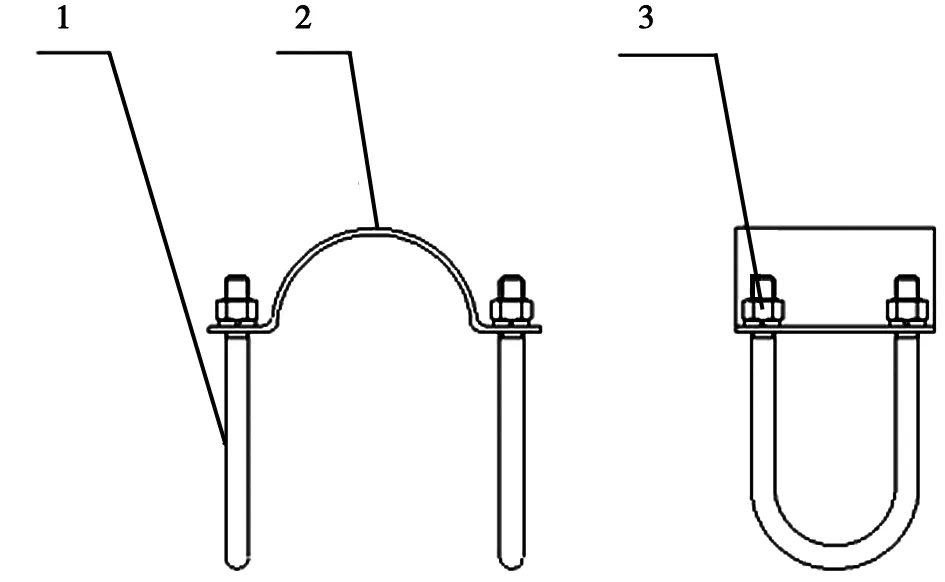

1.U型螺栓;2.连接板;3.固定螺母图4 输送管道固定机构示意图

U型输送管道长度约为4.5 m,采用φ100无缝钢管焊接而成,每根U型输送管道由两根U型螺栓通过连接板连接,并由螺栓螺母锁紧固定在机架上[1]。

3.3 防喷溅装置设计与参数确定

采用现有稻秆深埋铧式犁技术的机具在作业时,由于粉碎后的秸秆比较细碎,在高速风机作用下吹送速度较快,因此在输送管道出口处呈快速散射状喷撒,与地面和犁体接触时易产生反弹和溅射,导致秸秆被覆盖率较差,因此在输送管道出口处设计一种防喷溅组件,具有降低输送管道出口处秸秆运动速度和约束喷撒方向的功能,达到减少秸秆反弹和溅射的目的,提升机具作业质量。

如图5所示,防喷溅组件主要包括固定机构、主减速板、副减速板。每个防喷溅组件对应设置在相应输送管道出口处,且由固定机构固定安装在机架上。经由机具作业后抛撒出的秸秆在输送管道出口处首先接触主减速板缓冲,然后滑落至副减速板,进行二次缓冲,有效降低秸秆运动速度,减少秸秆接触地面和犁体时产生无规则反弹和溅射的发生率。同时,通过防喷溅组件作业后的秸秆,沿减速板方向抛撒至对应铧式犁体底部,统一了粉碎后秸秆的喷撒方向,符合秸秆被深埋时所需的抛撒位置,提高作业后秸秆的被覆盖率。

1.U型卡瓦;2.连接螺栓;3.主减速板;4.副减速板图5 防喷溅组件结构示意图

根据技术要求,结合机架、输送管道技术参数,设计固定机构为一U型卡瓦,通过螺栓连接安装在机架上。主减速板与副减速板均由3 mm厚长方形钢板沿长边弯曲成凹型,主减速板一侧与固定机构固定连接,副减速板凹型开口与主减速板凹型开口对向设置并固定连接。

4 应用与安装

风机输送装置主要应用于稻秆深埋铧式犁,该机具主要由粉碎还田机和铧式犁组成,应根据其所配铧式犁犁体数量选择安装相应数量的风机、输送管道和防喷溅组件,并且在作业时可根据所需作业行数选择一个或多个风机作业。工作原理为:多组风机采用皮带串联传动,作业前可根据需要放松或拆卸不需要作业风机的传动皮带,实现可选择一个或多个风机作业的功能,达到节省动力的目的。安装时,若干个风机与粉碎还田机刀轴平行排列,每个单体小型风机通过风机罩壳固定安装在粉碎还田机罩壳上,且风机罩壳与粉碎还田机罩壳内部连通;输送管道一端与风机罩壳固定连接,另一端通过固定机构安装在铧式犁机架上,每个输送管道对应一个风机和一个铧式犁体;防喷溅组件对应安装在输送管道出口处,并通过U型卡瓦固定机构上的螺栓固定在机架上。该装置通过风机罩壳和输送管道固定机构安装在稻秆深埋铧式犁上。

5 结语

本文基于水稻秸秆的特殊性,针对稻秆深埋旱作铧式犁整机结构进行研究与其工作原理的分析,并对风机输送装置关键部件进行优化改进和创新设计,解决了现有机具作业时,由于主、副输送管道之间存在分叉结构,粉碎后的秸秆容易在出口处发生粘连或挂草引起抛撒管道堵塞的问题,以及粉碎后的秸秆较为细碎,在高速风机作用下喷撒速度过快、喷撒方向不集中,遇到地面和犁体时形成无规则反弹和溅射的问题。改进后的风机输送装置采用小型单体风机,减小了风机体积,降低了机器噪声和机器振动,实现了根据作业量调整动力消耗。该装置具有可靠性好,作业效率高和结构新颖等特点,可广泛应用于水稻田秸秆粉碎还田作业。