生物质热风炉风量控制探究

邢占强

(黑龙江省农业机械工程科学研究院,哈尔滨 150081)

0 引言

我国是一个煤炭资源储量相对丰富,而对石油、天然气等能源依存度较高的国家,所以导致在日常能源供给方面燃煤锅炉占主导地位。在我国东北地区使用热风炉设备的用户中95%左右是燃煤型热风炉。化石能源的过渡利用导致空气中的碳氧化物和氮氧化物占比不断增加,随着人类对生存环境越来越重视,减少非再生能源的利用势在必行[1-2]。而生物质燃料作为一种可再生的洁净能源,相比化石能源的优势明显,生物质是通过光合作用,将空气中的CO2、水,土壤中的肥料以化学反应的形式转形成有机质的生命体。如图1所示。生物质制作成燃料在燃烧后排放的大气污染物SO2、NOX、烟尘及颗粒物等污染物相对较少,且在专用燃烧设备上燃烧时,其燃烧效率较高,属于低污染燃料。生物质燃料作为清洁能源使用能满足国家环保技术指标的要求。如果生物质作为燃料使用在燃烧不充分、燃烧设备运行不佳或污染物处治不当等情况下,仍然会对环境造成一定程度的破坏。本研究主要针对1 t型生物质热风炉,采用多种配风方案组合调试,记录该生物质热风炉燃烧试验性能数据,最终做出相应数据分析。

图1 清洁能源生物质能

1 影响锅炉性能的重要性因素分析

污染物排放和热效率是衡量热风炉性能指标的重要因素,热效率是衡量热风炉性能指标的重要因素。其中热效率高低一般通过热损失法(反平衡法)进行确定,可以通过控制热损失中的不利因素来提高热风炉的实际热效率。热损失法主要理论依据为

η=100-(q2+q3+q4+q5+q6)

(1)

式中η—锅炉热效率,%;

q2—排烟热损失百分率,%;

q3—可燃气体不完全燃烧热损失百分率,%;

q4—固体未完全燃烧热损失百分率,%;

q5—锅炉散热损失百分率,%;

q6—灰渣物理热损失百分率,%。

其中,对锅炉燃烧效率影响最重要的2个指标为q2和q4损失。

1.1 排烟热损失(q2)分析

排烟热损失是锅炉在使用过程中热损失所占比例最为突出的一项。排烟热损失中最重要的影响因素是排烟温度和烟气容积,据相关研究,排烟温度每升高 12 ℃,将使得排烟热损失的值增加大约1%。因此,要提高生物质热风炉的燃烧效率采用降低排烟温度是非常有效的手段之一,可通过控制进入生物质热风炉中空气量来实现。实现生物质热风炉的高效运行,需要使炉膛内的生物质燃料充分燃烧。在通过控制锅炉进风量控制排烟温度这一过程中,如果进入生物质热风炉中空气量过大,产生的烟气也会同时排放到空气中,这一过程反而增加了排烟损失。

本研究的1 t型生物质热风炉设计时采用了增加热风炉尾部换热器面积的方案。在生物质热风炉换热器处增加换热量,将炉内温度尽最大程度交换利用。同时加强换热器的换热能力,降低排烟温度又可以用于防止换热器的烧损问题[3-4]。控制排烟温度时温度控制要适当,必须基于经济性和燃烧性能多方面考量,来选取合理的排烟温度,因为在制造设备时不能无限度的加大换热器面积这将很大程度上增加了制造成本。

除此之外,在锅炉正常运行过程中,可以通过吹灰及减少沿烟气行程各处烟道的漏风量等方式来减小排烟热损失。

1.2 固体未完全燃烧热损失(q4)分析

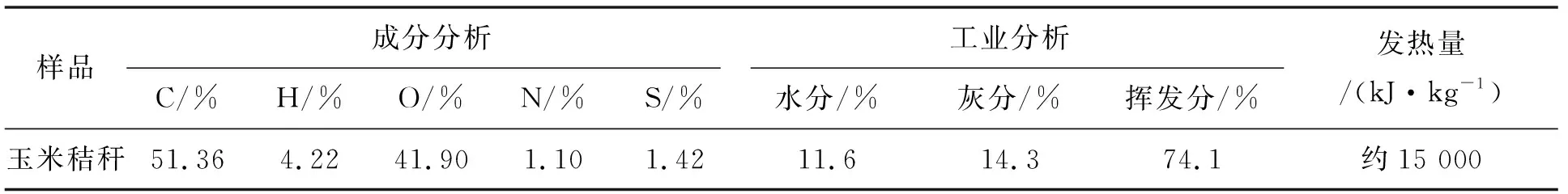

对于生物质燃料来说,硫的含量较少,这就意味着生物质燃料燃烧时更加清洁[5-6]。生物质燃料水分含量的增加又可以使得烟气的体积增加,从而使排烟热损失增加,所以生物质燃料在选用时要控制好燃料的含水率。生物质燃料其挥发分含量高达 70%左右,达到着火点后很容易燃烧,如表2所示。

表2 市面常见玉米秸秆化学成分分析

在生物质燃料的燃烧过程中,会存在一部分未燃尽的燃料以灰渣或者飞灰的形式排出锅炉而引起固体未完全燃烧热损失。对于设计生物质热风炉来说,固体未完全燃烧热损失也是热风炉燃烧中总的热损失中主要的因素。如果燃料燃烧产生的灰分越多,则夹杂在灰渣和飞灰中未燃尽的固体可燃物也就越多,从而固体未完全燃烧热损失也就越大。燃烧时一般燃料层较厚,处于底层燃料的吸热和点燃就会变得非常迟缓,因此如何合理控制锅炉内部燃烧风量的配比能得到较理想的燃烧效果需要重点研究。要解决生物质燃料锅炉热效率及有效控制污染物排放问题选取合理的配风方案是非常必要的[7-9]。

2 生物质热风炉风量配置方案

2.1 炉排一次风配置选用

为了更好地减少人为因素的干扰,采用机械链条式炉排进行自动供料。炉排面积的计算

(2)

式中A—炉排面积;

B—每小时的耗煤量,kg·h-1;

Q—生物质秸秆压块的热值发热量,kJ·kg-1;

q—炉排热强度,kJ·(m·h)-1;

ɑ—炉排系数。

1 t型生物质热风炉是以传统燃煤锅炉为原型进行优化改造形成的产品。设计功率为700 kW,设计热效率为 80%,生物质秸秆压块的均位热值发热量Q=15 000 kJ·kg-1,计算可得生物质燃料消耗量为B=208 kg·h-1。一般燃煤锅炉炉排系数为1.2~1.3,由于生物质燃料的密度相对标准煤要小而且热值相当于标准煤热值的一半左右,在同样功率的锅炉设计过程中每小时填入炉膛内燃料的体积相对较大,所以在设计过程中生物质锅炉的炉排及炉膛要适当放大,因此,取α=1.8。将数值代入公式(2),炉排面积最终确定设计尺寸A=3.3 m3。

燃烧时进入炉内的燃料其干燥、干馏过程是在厌氧的条件下进行,生物质燃料400 ℃时燃料的挥发份即可完全析出,导致燃烧室瞬间缺氧,要想充分燃烧,就必须马上补充充足的氧。生物质热风炉所消耗的生物质燃料料层厚度要比燃煤锅炉料层厚,要保证有足够空气穿过料层,空气过量系数选取3.9,来保证燃料燃烧初期的充分性。最终选取风机补充风量范围2 664~5 268 m3·h-1,可以根据燃烧状况实时调节空气供给量。

2.2 炉排二次风配置选用

1 t型生物质热风炉完成过程中合理配置二次风是改善燃烧效果非常重要的一个环节,本设计中二次风以垂直于高温烟气运行的方向,从炉体两侧高温主燃烧区的上方以交叉对冲的形式高压高速射入炉膛,强行冲击高温烟气并与其碰撞混合,冲击使高温烟气的气流的运动状态发生改变,增加高温烟气在炉膛内的行走路线和停留时间。在高温作用下烟气内未曾燃烬的可燃性气体继续燃烧,释放出其所含的热量。对燃煤锅炉来说,通常二次风约占总风量的 5%~12%,但是煤的挥发份值远低于生物质燃料,因此,设计生物质锅炉的二次风约占总风量的 30%,并结合变频器与一次风比例按工况随动调整。在项目实施过程中,为保证二次风具有足够的穿透能力和射程。最终选取风机的补充风量范围824~1 704 m3·h-1,用以达到将所供应生物质燃料充分燃尽的设计要求。

为使所设计生物质热风炉工作时二次风多点多孔位布风、强化烟气在炉内的停留时间,迫使燃烧的烟气在炉膛中扰动,析出的挥发份随着高温烟气在二次风的引导下迅速燃烧[10]。

基于此方面的考虑,将在该设备上适当选配可调换二次风口部件(图3),方便调节二次风出口的数量、出口的口径及入口形式,这样最终会改变二次风风口风速及燃烧室烟气的扰动状态,可以保证二次风具有足够的穿透能力和射程,能够有效阻止未燃挥发分的快速排出,使得空气能与挥发分混合充分燃烧,从而降低生物质燃料的不完全燃烧损失,提高锅炉燃烧效率,为后续试验及试验数据分析提供必要方案支撑。

图3 二次风多种供风形式

后期的燃烧试验中得到的数据结果(图4)可以看出通过进行上述的方案改造,可以得到符合国家标注排放的生物质热风炉。

图4 热风炉试验仪器测定数据

3 结语

目前,将原有燃煤热风炉改造为生物质热风炉,从环保角度看可以满足国家环保政策,而且排放技术指标可达到国家标注。通过深入研究燃煤与生物质燃烧性质,在原有燃煤锅炉基础上进行合理结构设计及改造,可以得到理想的生物质燃烧炉型。通过智能监测控制燃烧过程中风量的分配方案,使所设计的锅炉能满足国标要求。这对于我国可再生的生物质能源处于结构性产能过剩的局面能得以改善。对我国加快调整能源结构,构建清洁低碳高效能源体系是非常有意义的。