Al-0.12Zr合金中Zr元素的添加方法研究

刘玉杰,王文泽,贺志勇,冯 震,田 妮*,赵 刚

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110189;2.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110189)

Zr是铝合金中经常添加的微量合金元素之一,它可以阻止铝合金变形材发生再结晶,提高再结晶温度,细化铝合金晶粒[1],进而提高铝合金的韧性、抗应力腐蚀性能及淬火敏感性[2-4]。目前,铝合金中微量Zr的添加方法主要有以下三种:①直接加入含Zr中间合金,主要包括Al-Zr中间合金[5]、Mg-Zr中间合金[6]和Cu-Zr中间合金[7]等,其中Al-Zr中间合金为铝工业生产常用的添加方法,但该方法存在Zr元素在铝中易产生比重偏析[8]、化合物偏聚等问题[9];②直接向高温铝熔体中加入K2ZrF6粉末,此法铝熔体温度较高、能耗大、金属烧损多且冶金质量不好[10-11];③添加由CaF2、LiCl及K2ZrF6组成的复合锆盐[12],此法铝熔体温度较低、铸锭冶金质量好、Zr实收率较高且金属烧损小,但对熔炉腐蚀性大,而且会造成Li元素残留在合金中[13]。

目前,有关铝中不同Zr元素添加方法的Zr收得率,及其对合金微观组织结构影响等方面的研究报道甚少。本文采用直接向铝熔体中添加Al-Zr中间合金、K2ZrF6化合物及复合锆盐三种方式制备Al-0.12Zr铝合金铸锭,通过对比研究Zr的添加方式对铝合金铸锭中Zr的实收率、铸态低倍组织、均匀化处理后铸锭的低倍组织以及热轧板再结晶组织的影响,为铝合金中微量Zr元素添加方式的选择提供实验依据。

1 试验材料与研究方法

实验采用航空级Al-4Zr中间合金、工业纯K2ZrF6、复合锆盐(工业纯CaF2、LiCl、K2ZrF6)及99.996%Al的高纯铝为原料,经相同铸造工艺制备出Al-0.12Zr二元合金。采用刚玉坩埚在电阻炉中进行熔炼,熔铸过程为:先将高纯铝锭熔化,待铝熔体升温至设计温度后添加Zr(其中K2ZrF6用高纯铝箔进行包裹后用压入法加入)并搅拌3 min,随后静置20 min,待熔体温度降低至720℃时,将熔体倒入预热温度为120℃的铁模中浇铸成Φ20 mm、锭重320 g的圆锭。沿铸锭长度方向截取长约15 mm的圆柱,在表面至中心1/2处,采用钻孔法取样进行化学分析成分。不同Zr元素添加方式铝熔体的温度、加入中间合金或Zr盐的量、加入Zr的量和合金铸锭实际化学成分及Zr含量如表1所示。

表1 铝熔体温度、Zr加入量、铸锭化学成分及铸锭中Zr含量

根据合金铸锭Zr元素化学分析结果,结合实际熔铸时添加Zr元素的含量计算出制备铸锭时Zr元素的实际收得率。

沿铸锭长度方向截取长约10 mm的样品,在循环风电阻炉中进行465℃×24 h的均匀化处理。将铸态及均匀化处理后的铸锭横截面磨平,并利用480 mL HCl+360 mL HNO3+360 mL H2O+60 g Cu粉试剂进行腐蚀,随后观察铸锭横断面低倍组织形貌。经均匀化处理后的铸锭空冷至室温后,再次加热至400℃保温1 h后沿铸锭长度方向轧制成厚约1.1 mm的板材(最大轧制变形量为94.5%)。将热轧后的薄板再进行400℃×1 h的退火处理,观察板材纵断面晶粒。金相样品经砂纸磨平后再先后采用硝酸甲醇溶液(配比为20 mL HNO3+80 mL CH3OH)及氟硼酸氢氟酸乙醇溶液(配比为1 mL HBF4+1 mL HF+24 mL C2H5OH+74 mL H2O)进行两次电解抛光。采用RIGAKU PrimusII X射线荧光光谱仪进行化学成分分析。利用OLYMPUS SZ61型体视显微镜和OLYMPUS GX71型金相显微镜,分别观察均匀化态铸锭横断面低倍组织和铝板退火再结晶晶粒。

2 实验结果与讨论分析

根据表1中熔炼时加入中间合金或Zr盐中Zr含量及实际铸锭中Zr含量计算可知:通过向760℃铝熔体中加入12 g的Al-4Zr中间合金制备Al-0.118Zr合金铸锭,该方法Zr元素的实际收得率为79%;通过向760℃铝熔体中加入2.67 g的复合锆盐制备Al-0.138Zr合金铸锭,该方法Zr元素的实际收得率为77%;通过向760℃铝熔体中加入3.75 g的K2ZrF6制备Al-0.132Zr合金铸锭,该方法Zr元素的实际收得率为35%。然而,通过向800℃铝熔体中加入3.75 g的K2ZrF6制备Al-0.113Zr合金铸锭,该方法Zr元素的实际收得率仅为30%。可见,向铝熔体中加入中间合金和复合锆盐制备Al-Zr合金时,Zr元素的实收率较高均超过75%,而采用向铝熔体中加入K2ZrF6制备Al-Zr合金时,Zr元素的实收率很低,均小于35%。因为中间合金和复合锆盐中的Zr质点细小,与铝液的接触面积大,使Zr质点与铝熔体反应非常充分[14],所以这两种方法制备Al-Zr合金铸锭时Zr元素的实收率较高。而直接向铝熔体中加入K2ZrF6时,其与Al发生如下化学反应:

9K2ZrF6+4Al=6K3ZrF7+4AlF3+3Zr[10]

(1)

其中,生成物K3ZrF7的熔点为930℃且几乎不溶于铝液,同时生成物K3ZrF7会包裹在反应物K2ZrF6表面,以阻碍反应的进行,这是直接向铝熔体中加入K2ZrF6方法制备Al-Zr合金铸锭时Zr元素的实收率非常低的主要原因。另外,彭学仕[15]等研究指出K2ZrF6加入铝熔体后反应还会生成AlF3、ZrF4、HF等氟化物,其中ZrF4熔点为910℃,但其升华温度比熔点低,仅为906℃。因此,直接向铝熔体中加入K2ZrF6时,还会出现部分生成物ZrF4挥发造成Zr损耗,这是直接向铝熔体中加入K2ZrF6方法制备Al-0.12Zr合金铸锭时Zr元素的实收率非常低的另一原因。由通过分别向760℃和800℃的铝熔体中加入K2ZrF6制备Al-0.12Zr合金铸锭,Zr元素的实收率分别为35%和30%可知,铝熔体温度越高,Zr收得率越低。因为式(1)为放热反应,一方面铝液温度升高会阻碍反应正向进行,同时也会加剧ZrF4的挥发损耗,两方面综合影响使得铝熔体温度为800℃时加入K2ZrF6时Zr元素的实收率,较铝熔体温度为760℃时加入K2ZrF6时的收得率更低。

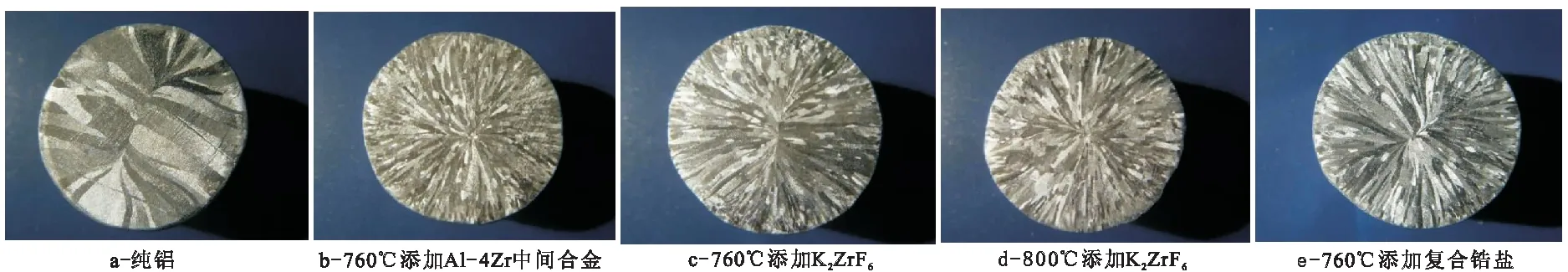

图1为纯铝锭及四种Zr添加方法制备的Al-0.12Zr铝合金铸锭的低倍组织照片。可见,纯铝锭及四种Zr添加方法制备的Al-0.12Zr铝合金铸锭低倍组织均为表面极薄一层细晶区+穿晶的柱状晶组织。但是纯铝锭的柱状晶尺寸更粗大(图1a),Al-0.12Zr铝合金铸锭的柱状晶尺寸明显细化,但四种Zr添加方法制备的Al-0.12Zr铝合金铸锭的低倍组织大致相同(图1b~图1e)。说明添加0.12%Zr能显著细化铝合金铸锭的柱状晶,Zr元素添加方式对合金铸锭的低倍组织无明显影响。因为合金在铸造凝固过程中,Zr与Al熔体发生反应,在枝晶内部形成大量高熔点四方结构的Al3Zr相[16],该相与α-Al的错配度约为0.80%,其在铝熔体中率先析出成为后续铝熔体凝固结晶时α-Al异质形核质点,从而大幅度提高了α-Al的形核率,显著细化了铝合金铸锭的晶粒,这与李惠中研究结果相同[17]。在相同铸造工艺条件下,铸锭凝固后的晶粒尺寸取决于铝熔体凝固结晶时α-Al形核质点的数量,而铝熔体凝固结晶时α-Al形核质点的数量取决于铝合金中的实际Zr含量,Zr元素的添加方式对Al-0.12Zr铝合金铸锭的晶粒尺寸基本无影响。

图1 纯铝锭及四种Zr添加方法制备的Al-0.12Zr合金铸锭低倍组织照片

图2为纯铝锭及四种Zr添加方法制备的Al-0.12Zr铝合金铸锭经465℃×24 h均匀化处理后的低倍组织照片。可见五种铝锭经465℃均匀化处理后其低倍组织基本保持不变。纯铝铸锭经均匀化处理的晶粒仍为粗大柱状晶组织,且晶粒未见明显长大(图2a)。四种Zr添加方法制备的Al-0.12Zr铝合金铸锭经均匀化处理后的柱状晶尺寸明显比纯铝铸锭柱状晶更细小,但Zr元素添加方式对合金铸锭经均匀化处理后的晶粒形状及尺寸无明显影响(图2b~图2e)。说明460℃保温24 h的均匀化处理对铝合金铸锭的晶粒形状和尺寸无明显影响。因为一方面合金铸锭的晶粒均比较粗大,界面较少,界面能较低,铸锭晶粒不易长大;另一方面,460℃均匀化温度较低,合金铸锭晶界难以迁移长大。

图2 纯铝锭及四种Zr添加方法制备的Al-0.12Zr铝合金铸锭经465℃×24 h均匀化后的低倍组织照片

图3为纯铝板及四种Zr添加方法制备的Al-0.12Zr铝合金热轧板再经400℃×1 h退火处理后的板材纵断面晶粒。可见,纯铝板及四种Zr添加方法制备的Al-0.12Zr铝合金热轧板经400℃退火处理后均发生完全再结晶,铝板中均出现明显的等轴晶。但是纯铝板再结晶晶粒为尺寸约1 mm的粗大等轴晶(图3a),四种Zr添加方法制备的Al-0.12Zr铝合金板材再结晶晶粒尺寸非常不均匀,混晶特征明显,其中存在尺寸约100 μm细小的晶粒,同时还存在长轴约1 mm的大尺寸非等轴晶粒,这与Wang等人[18]的研究结果一致。但是四种Zr添加方法制备的Al-0.12Zr铝合金热轧板再经400℃×1 h退火处理后的板材晶粒形状、尺寸和均匀性无明显差别(图3b ~图3e)。分析认为,Al-0.12Zr铝合金板材再结晶晶粒不均匀的原因主要是由于Zr在铝中出现比较明显的偏析聚集所致。在凝固过程中,Zr易发生偏析,导致Zr在铸锭中分布不均匀,合金铸锭经465℃均匀化处理后析出的Al3Zr弥散相粒子也不均匀,铸锭再经热轧后Al3Zr弥散相粒子在合金板材中分布也不均匀,沿着板面方向会出现局部Al3Zr粒子富集区域和局部Al3Zr粒子贫乏区域。在Al3Zr粒子富集区域,由于粒子激发形核效应使铝板再结晶晶粒形核的位置增多,同时Al3Zr粒子还能钉扎晶界,阻止再结晶形核后的晶界迁移长大,因此铝板中Al3Zr粒子富集区域的晶粒为尺寸非常细小的等轴状;而贫Al3Zr粒子区域,不仅铝板再结晶晶粒形核位置较少,而且晶界易迁移长大,因此板材贫Zr区域的再结晶晶粒尺寸粗大,且并非等轴状。

图3 纯铝及四种Zr添加方法制备的Al-0.12Zr铝合金热轧板材经退火处理后的晶粒

3 结 论

(1)通过向760℃铝液中添加Al-4Zr中间合金或复合锆盐方式制备Al-0.12Zr合金铸锭,Zr元素的实收率分别为79%和77%;而通过向760℃和800℃的铝液中直接加入K2ZrF6制备Al-0.12Zr合金铸锭,Zr元素的实收率分别为35%和30%。

(2) 0.12%的Zr能明显细化铝合金铸锭柱状晶晶粒和退火态板材的再结晶晶粒,但退火板再结晶晶粒存在明显的混晶现象;Zr元素添加方法对铝合金铸态、均匀化处理后铸锭及退火态热轧板的晶粒形状和尺寸无明显影响,且Al-0.12Zr合金铸锭经460℃保温24 h的均匀化处理后铸锭晶粒形状和尺寸基本保持不变。