铝用阳极新型高效皮带除铁器的设计与应用

许国友,熊琪俊,刘仕斌

(中国铝业广西分公司 炭素厂,广西 百色 531400)

为了降低阳极成本,各炭素厂都尽量提高返回残极的配入量,但残极较高的铁含量一直是横亘在各炭素厂的一道鸿沟。为了解决这个难题,炭素行业普遍采用两种方法进行除铁,一种是永磁式皮带除铁器,用于对大块物料除铁;另一种是滚筒式除铁器,用于去除较细的铁质。同时为了进一步降低铁含量,对含铁量较高的1 mm以下的细残粉外排处理。但即使如此,仍然不能满足电解生产的需求,不得不降低配入量。如何在最短的时间解决这个难题,设计、制造出新型高效除铁器、充分利用所有返回残极,对炭素厂的技术人员面临极大的挑战。本文结合某炭素厂的实际情况,设计、制造了全接触、高磁通、多次级的新型皮带除铁器,不但解决了高残极配入情况下铝用阳极含铁量高的问题,而且为降低阳极成本提供了方法。

1 某炭素厂现有除铁器效果差的根本原因

1.1 某炭素厂现有除铁器的情况

某炭素厂预焙阳极设计年产能14万吨,而配套的电解铝厂每年需20万吨阳极,有6万吨为外购,返回残极全部进入炭素厂生产流程。为了全部消化返回残极,降低成本,需运行高残极配比模式生产,生块残极配比达22%左右。但是,残极处理过程中,残极炭碗部分的粘铁、少数脱落的磷铁环和磷铁碎块会进入破碎后的残极中,导致残极中含铁量居高不下。为了降低预焙阳极中的铁含量,某炭素厂在残极流程安装了八台除铁设备,一种是永磁式皮带除铁器,共计二台,安装于皮带输送机的上方,用于对大块物料除铁如图1所示。另一种是滚筒式除铁器,共计六台,安装在粗残、细残、粉料流程的溜管上,用于去除较细的铁质,如图2。

图1 永磁式皮带除铁器

图2 磁滚筒式除铁器

同时为了进一步降低铁含量,对含铁量较高的1 mm以下的细残粉外排处理,但阳极炭块的含铁量仍然高达550 ppm以上。随着电解铝企业对铝液质量的要求提高,要求阳极炭块铁元素含量必须小于450 ppm,现在运行的除铁设备和残极配比,生产的预焙阳极铁含量不能满足客户的需求。

1.2 现有除铁器效果差的原因分析

为了找出除铁效果不佳的原因,技术人员对现有的两种除铁器从设备结构、性能、工作原理等方面进行了详细的分析。永磁式皮带除铁器安装在胶带输送机上方,磁铁强度为6000高斯左右,处理的是未破碎的大块物料,因此只能去除输送物料中混杂的成块的铁杂质,如铁丝、铁块、钢板等,对包含在物料中的铁杂质,以及细颗粒的铁杂质束手无策。滚筒式除铁器主要是由上下分布的两个半磁滚筒组成,磁滚筒的铁磁强度为6000高斯。物料从除铁器上方进入,经过两个半磁滚筒,铁杂质被磁滚筒吸附并从旁路排出,不含铁的物料从除铁器正下方的出口排出,进入下游设备。由于物料由上向下,以自由落体方式流动,下料太快,物料与磁滚筒表面接触时间短;另一方面,物料下料不均匀,表面接触不充分,除铁效果差。

经过以上分析可知,现有磁滚筒除铁器除铁效果差的主要原因有三个方面:一是设备结构不合理,物料与磁滚筒表面接触不充分、不均匀;二是下料太快,接触时间太短;三是磁感应强度不够。

2 新型高效皮带除铁器设计、制造、应用和改进

2.1 设计思路

针对磁滚筒除铁器存在的物料与磁滚筒表面接触不充分、接触时间不够长、磁感应强度不够这三个问题,某炭素厂技术人员通过认真调研,并与除铁器制造厂家进行交流。经过多次讨论,形成以下设计思路:

(1)增加接触面积,物料必须摊薄、均匀;

(2)增加接触时间,物料与磁筒要有足够接触的时间;

(3)磁滚筒磁场强度由6000高斯增大到12,000高斯;

(4)磁滚筒改小,由直接接触、竖式下料改为皮带式除铁;

(5)输送皮带既要薄又要保证皮带强度,皮带表面的磁场强度足够强;

(6)输送物料在输送皮带上分布均衡,下料口要有平料装置,输送皮带还要设计边裙,防止漏料。

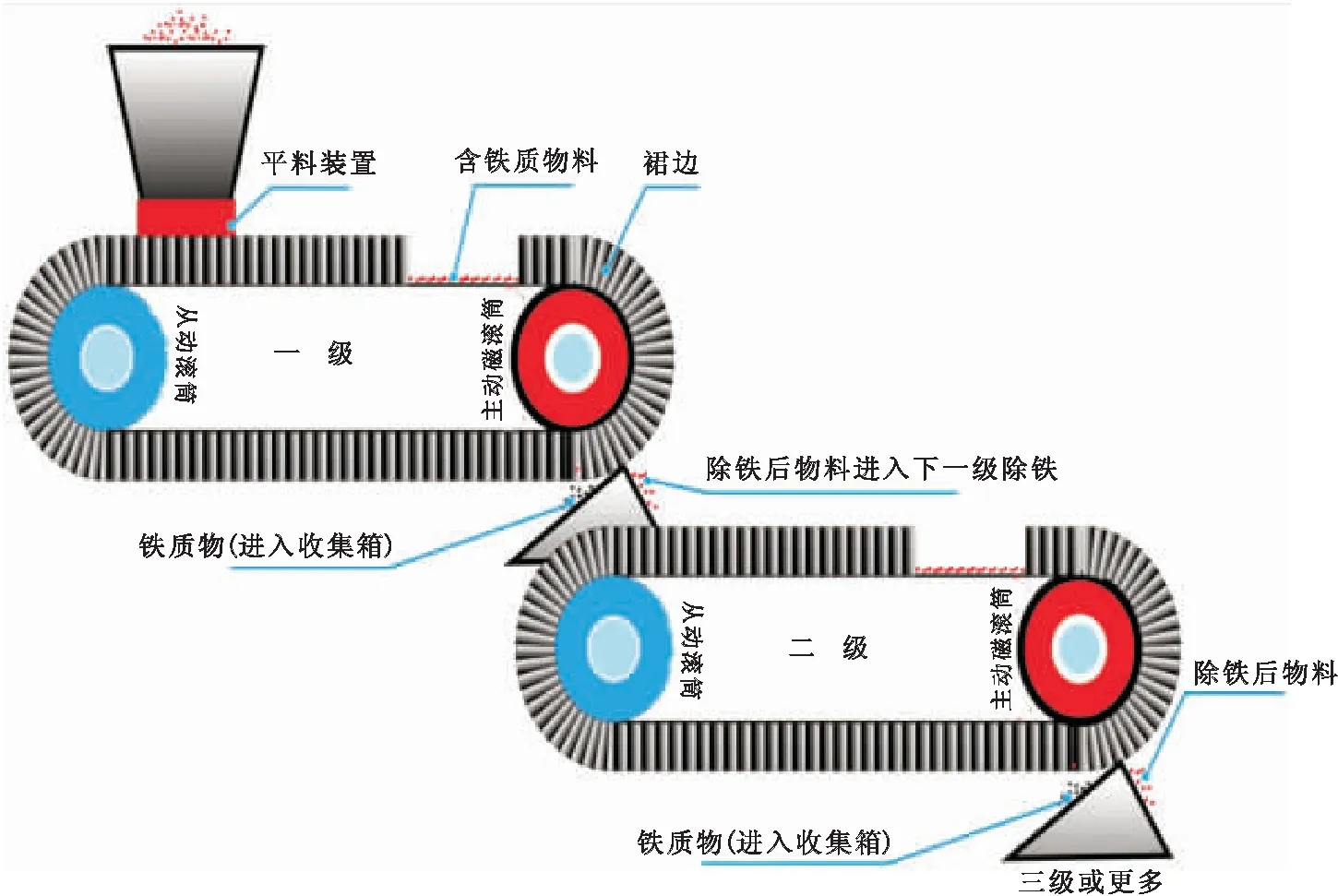

2.2 工作原理和设计

在以上6点设计思路的指导下,技术人员和厂家设计、制造了全接触、高磁通、多次级的新型皮带除铁器。新型高磁皮带除铁器由上下多级组成,每级由主动辊筒和从动辊筒造成,皮带连接,层与层之间皮带分别由独立电机驱动。皮带主动辊筒为12,000高斯全磁辊筒,皮带带有边裙,有平料装置铺料。物料均匀的先进入到上级皮带,经第一级全磁辊筒除铁后,落到下一级皮带,再经下级全磁辊筒进行二次除铁,进入料仓。如图3。

图3 两级新型高效皮带除铁器原理图

2.3 制造安装和除铁效果

第一台新型两级皮带除铁器制造完成后,选择安装在成型工序细残流程的输料溜管上进行试用。投入使用后,对细残物料的含铁量进行了检测,结果显示,除铁前的细残料含铁量为2105 ppm,经新型皮带除铁器除铁后的细残料含铁量降为589 ppm,除铁效率为72.02%,两级皮带除铁器获得成功。

2.4 存在的问题和改进

新型二级皮带除铁器投入运行后,逐渐暴露出三个设备方面的问题:一是除铁器皮带跑偏且不方便调整;二是第一级皮带容易出现破损,使用寿命短,一般只能用二周;三是物料在皮带分布不均匀,影响除铁效率。针对以上三个问题,技术人员连续在现场观察、分析原因、制定措施、实施改进。

(1)皮带跑偏且不方便调整的问题。原设计方案认为皮带周长只有1米,没有考虑张紧装置。而在实际运行中,从动辊筒轴承座因长时间运行会发生少许位移,导致皮带跑偏。又因为皮带从动辊筒的轴承座安装在除铁器护板内,需拆下护板才能进行调整、紧固轴承座螺栓。为此,将从动辊筒的轴加长,使轴承安装在护板外侧,同时为从动辊筒轴承增加张紧装置。实施后,皮带运行稳定,没有发生跑偏情况,同时方便岗位人员调整。

(2)第一级皮带使用寿命短的问题。皮带出现破损是由于物料颗粒进入到皮带与辊筒之间,坚硬的物料颗粒与磁滚筒挤压,造成磁滚筒边缘部分粗糙,锋利磁性物与颗粒料同时对皮带作用,极易将皮带割破。分析物料颗粒如何进入到皮带与辊筒之间的原因,发现物料颗粒从溜管进入除铁器第一级皮带时,由于溜管出口距离皮带较高,物料颗粒落在1.5~2 mm厚皮带上时,皮带弹性将部分颗粒料从皮带上弹起,再被护板反弹,从而进入到皮带与辊筒之间。针对于此,一是在溜管出口增加软连接,使物料颗粒从溜管出来后,能平缓落在皮带上,不造成反弹;二是在皮带两侧加高挡料边裙,由原来的50 mm增加到80 mm,进一步防止弹起的物料颗粒被护板反弹进入皮带与辊筒之间。措施实施后,第一级皮带的使用寿命从二周延长至六个月以上。

(3)针对物料在皮带分布不均匀,影响除铁效率的问题。一是在溜管出口增加软连接,软连接与第一级皮带接触,同时调整挡板高度,将堆积的物料抹平,让物料均匀分布皮带上。

2.5 改进后的扩大应用

解决了这三个问题后,新型两级皮带除铁器运行正常。为扩大除铁效果,又制作了1台改进后的二级皮带除铁器安装在粗残流程的输料溜管上,用于对粗残物料进行除铁。

为了进一步降低成本,提高残极利用率,减少粉料外排,对工艺流程进行改造,增加一台三级皮带除铁器(见图4)安装在1 mm以下的残极粉料流程的溜管上,用于粉料除铁。

图4 三级新型高效皮带除铁器

2.6 新型高磁皮带除铁器的除铁效果

除铁前粗残料含铁量为1249 ppm,经新型皮带除铁器除铁后,粗残料含铁量降为596 ppm,除铁效率为52.28%。1 mm以下的残极粉料,除铁前粉料含铁量为2851 ppm,经新型皮带除铁器除铁后的粉料含铁量降为1493 ppm,除铁效率为47.63%。

3 新型高效皮带除铁器应用后取得的成效

3.1 焙烧阳极炭块铁含量指标对比

新型除铁器投入使用前,焙烧阳极铁含量为550 ppm左右。使用后,焙烧阳极铁含量为392 ppm左右。

3.2 取得的经济效益

2021年废料外卖价格710元/吨,2021年1-7月累计煅后焦平均外购价格2731元/吨, 每天可回收利用8.5 吨计,成型每月生产25天,则年节约费用:

(2731-710)×8.5×25×12/10000=515.36(万元)

(1)

除铁器耗电72度/天,成型每月生产25天,电费0.5元/度,则年增电费:

72×52×12×0.5=2.25万元/年

(2)

新增维修费用:0.62万元/年

(3)

(1)~(3)项合计收益:515.36-2.25-0.62=512.48万元/年

4 结 语

从增加接触面积、增加接触时间、增大磁滚筒磁场等几方面入手进行改进,炭素新型高效皮带除铁器的研制成功,解决了某炭素厂返回残极利用率低,铝用阳极铁元素含量高的难题。