整体成型阴极炭块分层现象研究

张 嘉,曹 斌,邓 翔,杨运川,闫朝宁

(贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

铝电解槽是冰晶石-氧化铝熔盐体系电解的主要设备,而作为该主要设备的核心-阴极又是十分重要的一部分。在铝电解阴极上面时刻发生着冰晶石-氧化铝熔盐体系的电化学反应。在此过程中,不仅有电解生成原铝的主化学反应发生,而且也存在着很多能够影响阴极质量和使用寿命的副反应,这些副反应既有电化学反应,也有化学反应,是一个非常复杂的综合反应体系[1]。

传统的铝电解槽所采用的是炭素厂生产的预制阴极炭块,通过钢棒糊或磷生铁浇铸与阴极钢棒连为一体。所谓整体成型技术则是将高性能的新型碳/碳复合材料,通过相应的筑炉工艺,使其在铝电解槽内一次性整体成型,省去预制阴极生产工序,阴极炭块焙烧后直接投入生产运行的一种新技术。

在该技术的研究应用过程中,为了使阴极炭块获得更优的抗压强度、抗折强度、体积密度、电阻率等指标,相关人员开展了大量的研究工作。在整体成型阴极炭块的制备和使用过程中,出现了阴极炭块分层的情况。所以,本文针对此现象进行了深入研究与分析。

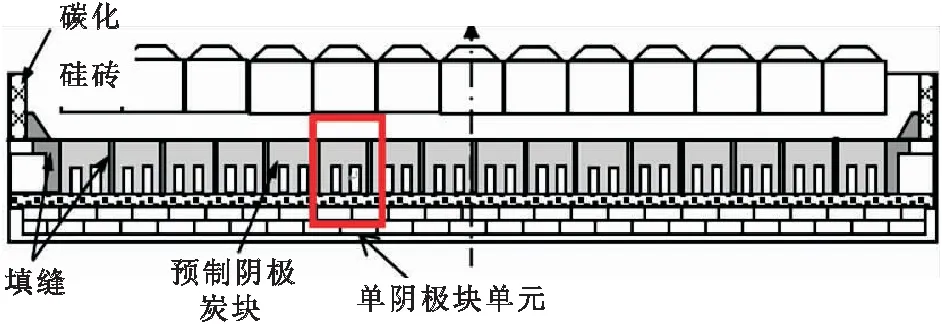

图1 整体成型技术电解槽示意图

1 原料及试验方案

试验原料均采用专门配套整体成型阴极炭块技术而研制的高导电性新型碳/碳复合材料,在针对阴极炭块分层现象的研究中,本文采用筑炉压力与焙烧温度这两个相关变量,来对整体成型阴极炭块分层现象进行研究。

在试验现场,为了更好地模拟生产现场筑炉、焙烧工况(不含通电启动),按照某厂200 kA系列电解槽以9∶1的缩小比例制造出了一个“迷你”型电解槽,试验槽内整体成型阴极炭块尺寸大小与该厂阴极块单元相仿,并采用了与工业槽相同的内衬结构与阴极钢棒,如图2所示。

图2 工业槽单阴极块单元示意图

在此试验电解槽的基础之上,制定试验方案,开展了关于在不同筑炉、焙烧工艺条件下,对整体成型阴极炭块产生分层现象的研究与分析工作。为了达到环保要求,特别开发了一套烟气净化装置[2]。

2 试验内容及过程

2.1 不同筑炉夯实压力对整体成型阴极炭块的影响

2.1.1 试验准备

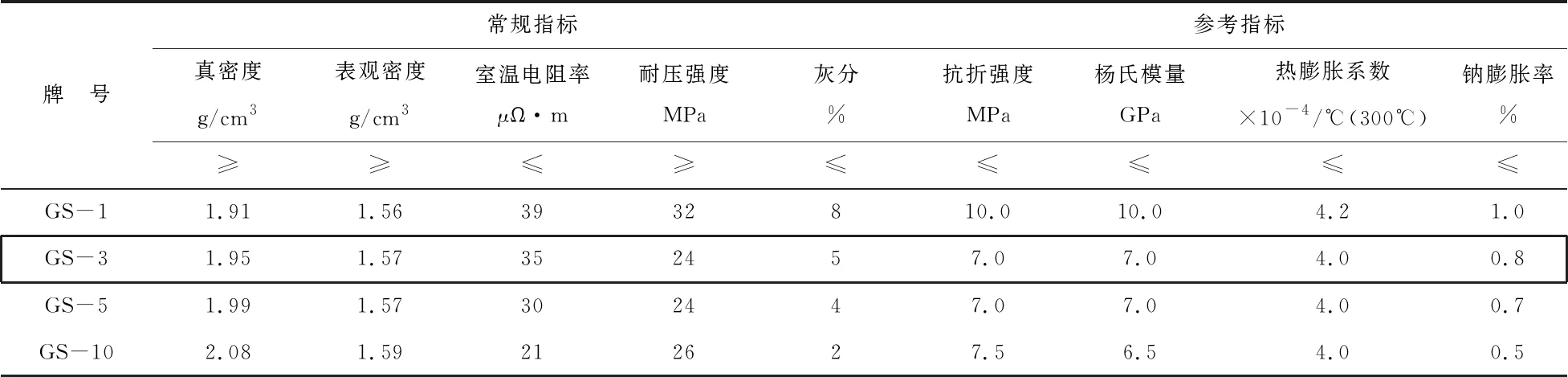

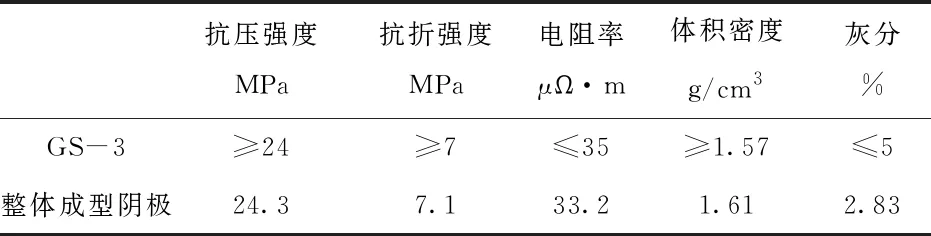

在传统铝电解槽槽内衬筑炉工艺环节中,夯实密度是评判筑炉质量好坏的重要参数指标[3]。根据现行YS/T623铝电解用石墨质阴极炭块的相关标准要求,阴极炭块抗折强度、抗压强度、电阻率、表观密度等参数需要满足以下GS-3标准要求,见表1。

表1 YS/T623-2012铝电解用石墨质阴极炭块参数要求

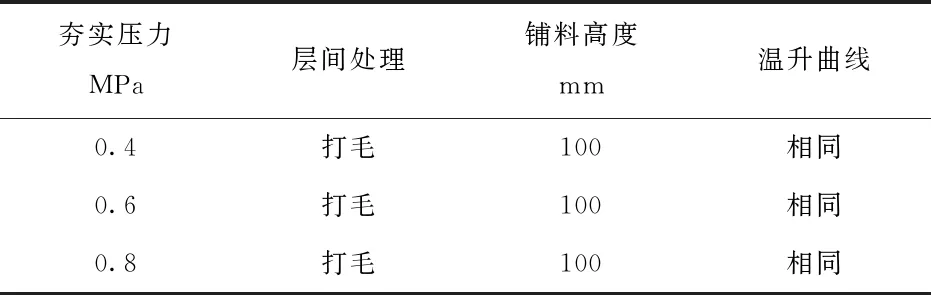

因此,我们在试验中分别选择了0.4 MPa、0.6 MPa以及0.8 MPa的夯击压力;每层筑炉糊料铺料高度为100 mm;层与层之间的界面采用筑炉夯击梅花锤进行打毛处理,见表2。采用相同的温升曲线进行燃气焙烧,最终得到三次不同试验条件下的阴极炭块样品。

图3 试验现场“迷你”型电解槽

表2 筑炉工艺参数表

2.1.2 试验结果

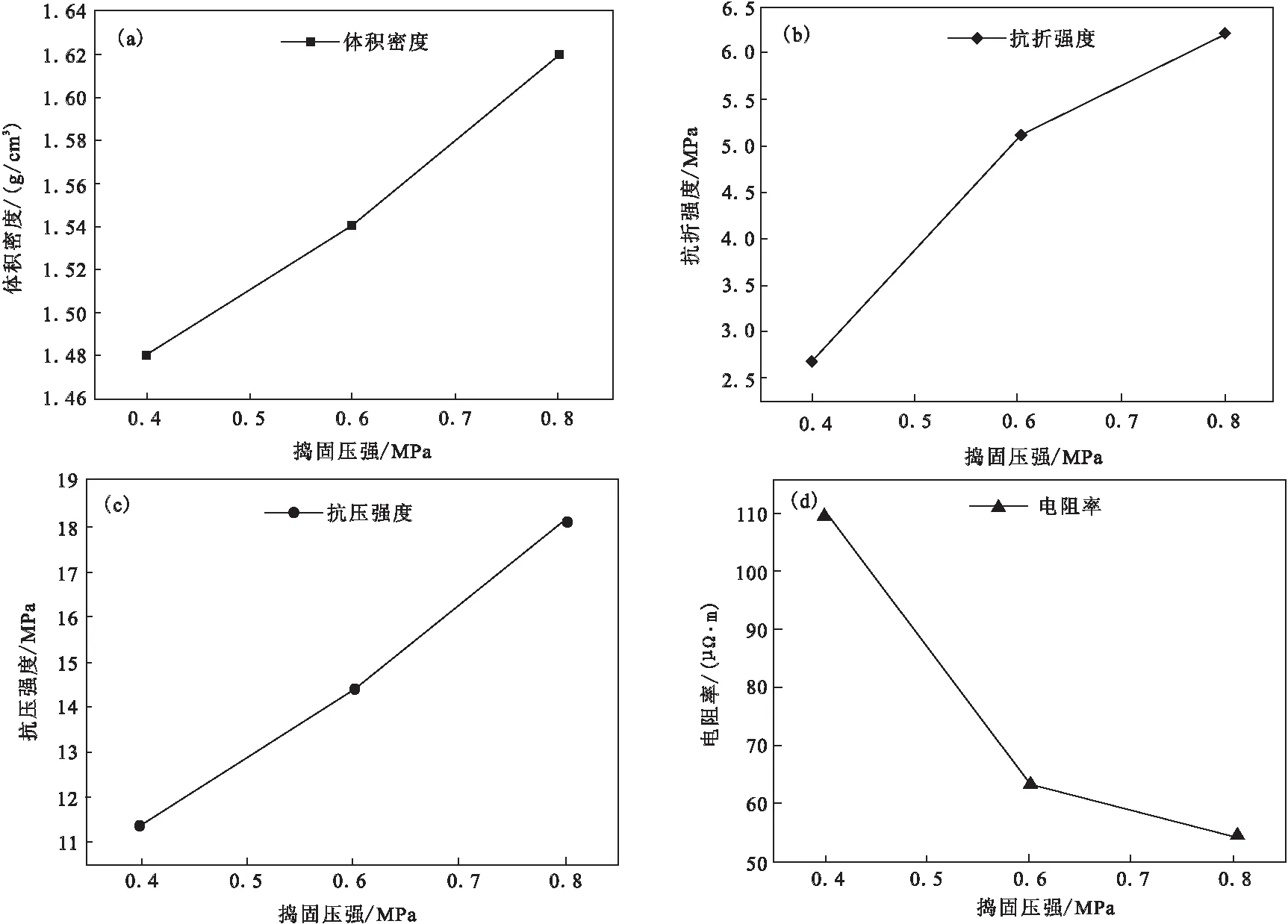

对三次试验获得的阴极炭块进行了取样,并对其抗折强度、抗压强度、体积密度、室温电阻率等参数进行检测,得到以下各参数与筑炉压力之间的关系图。从图4a,图4b,图4c可以看到,体积密度、抗折强度、抗压强度随着筑炉压力的变化呈正相关关系,说明适当增大夯实压力有利于阴极炭块体积密度的提升,从而增强整体成型阴极炭块的抗压与抗折强度。图4d中,电阻率随着筑炉压力的上升呈下降趋势,表明电阻率的大小与筑炉压力的高低存在非线性负相关关系。

图4 不同筑炉压力下整体成型阴极炭块的物化性质

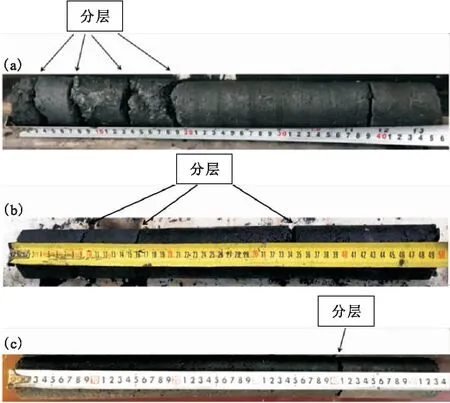

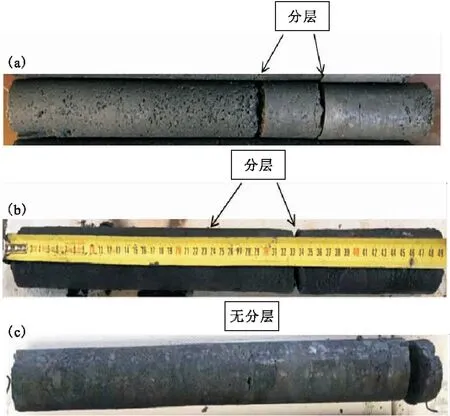

图5为三次试验得到的阴极炭块的表面形貌,其中图5a、图5b、图5c分别对应的夯实压力为0.4、0.6、0.8 MPa,发现其存在较为明显的分层情况,该现象随着夯实压力的增大而有所改善。从之前的参数分析我们不难得到,夯实压力的大小对阴极炭块是否分层有较为显著的影响。

图5 样品分层情况示意图

由于阴极炭块分层会导致其抗折强度、抗压强度下降,层间电阻增加,在日常生产铝电解槽中会造成漏槽风险增加、能耗增加、槽寿命降低等多种负面作用,所以我们要极力避免阴极炭块分层现象的发生。

2.2 不同燃气焙烧曲线对整体成型阴极炭块的影响

2.2.1 试验准备

该试验均采用燃气焙烧的方式对整体阴极进行升温加热。燃气焙烧又可称为火焰焙烧,相比于传统的焦粒焙烧方法,其最突出的优势在于能够获得更优的温度分布,并且焙烧过程易于控制。然而需要注意的是,为了避免阳极炭块和阴极内衬的过度氧化,要尽量将阳极和阴极与外界的空气隔绝。为了保证燃气焙烧的质量,我们做了充分的防氧化措施,最大限度降低了整体成型阴极炭块的氧化程度。

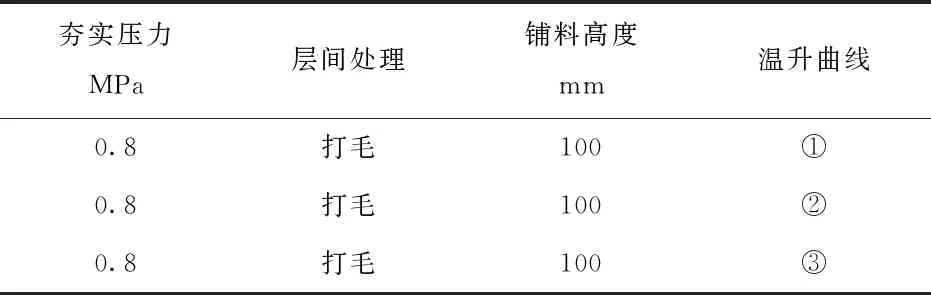

根据之前的试验结果,确定此次试验均采用0.8 MPa的夯实压力进行筑炉。在保证夯实密度的前提下,来探索不同燃气焙烧曲线对整体成型阴极炭块分层现象的影响。

表3 焙烧曲线工艺表

温升曲线①、② 和③,其中①和② 都是由慢到快的温升曲线,而③ 号温升曲线则是根据前后快,中间慢的升温策略定制。如图6所示。

图6 温升曲线①、②和③

综合对比温升曲线①、②和③,温升曲线① 整个焙烧过程耗时最长,② 次之,③ 耗时最少。温升曲线① 耗时长的原因主要是由于其保温阶段较其余两条温升曲线多,且每个阶段保温时间较长所致。虽然这可以使得整体成型阴极炭块的焦化更加充分,挥发分排除更为完全,但是也存在过度氧化的风险。实际上,从现场实验结果来看,焙烧时间过长确实引起了阴极炭块的一定程度的氧化,这是在阴极制备中必须避免的情况。

2.2.2 试验结果

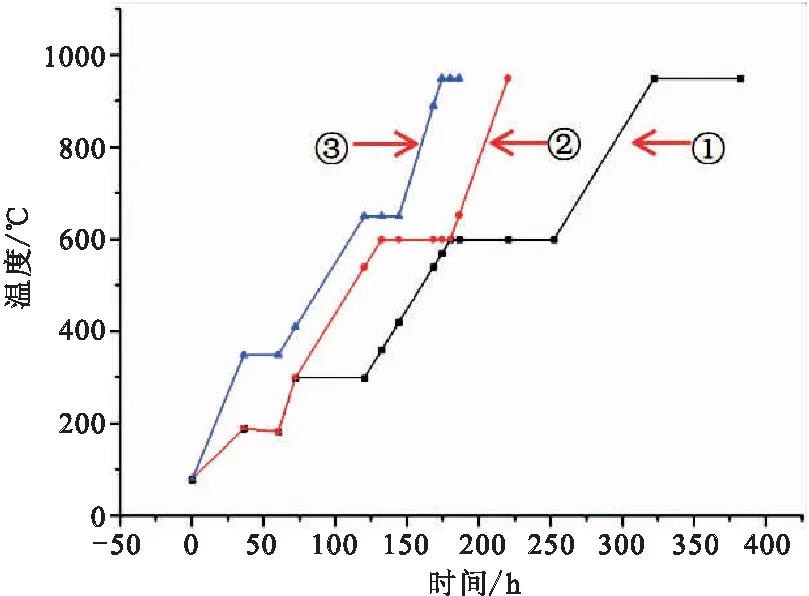

本节对三次不同温升曲线条件下试验获得的阴极炭块进行了取样,并对其抗折强度、抗压强度、体积密度、室温电阻率等参数进行了检测。

从图7中我们可以看到,阴极炭块的四个主要性能指标:体积密度、电阻率、抗压强度及抗折强度,都以在温升曲线③ 条件下焙烧的阴极炭块为最佳。通过分析发现,在温升曲线① 与② 的焙烧条件下,其300℃以下的升温速率过慢是导致了阴极炭块样品的理化性能不佳的主要原因。这是因为焙烧各个阶段的加热速度决定着炭坯所发生的物理化学变化过程,应保证炭坯中的反应进程按粘结剂煤沥青的热解缩聚规律进行,即在煤沥青软化阶段不使炭坯产生形变,在煤沥青热解缩聚生成粘接焦阶段不使炭坯弯曲、形变、分层与开裂[4]。

图7 不同温升曲线下试验相关参数

阴极炭块生胚温度在200℃之前,都没明显的物理化学变化,加热速度可以适当加快,否则,低粘度的煤沥青发生物理迁移,就会产生空洞,进而导致阴极炭块理化性能下降[5]。炭块温度达到650℃以后,煤沥青粘结剂的焦化过程基本完成,升温速率可以加快。而焙烧的关键时期,特别是炭坯温度在200~500℃之间时,煤沥青发生剧烈反应,导致大量挥发分逸出,应当特别控制升温速率,均匀且缓慢地升温,否则将会导致焙烧之后的炭块各项理化性能大大降低。

表4对比了温升曲线③整体成型阴极与传统阴极的物性参数对比。不难看出,在经过焙烧曲线与筑炉工艺优化之后,获得的整体成型阴极炭块的各项理化指标都有显著提升,甚至还略优于现行的GS-3标准。

表4 整体成型阴极与传统阴极参数对比

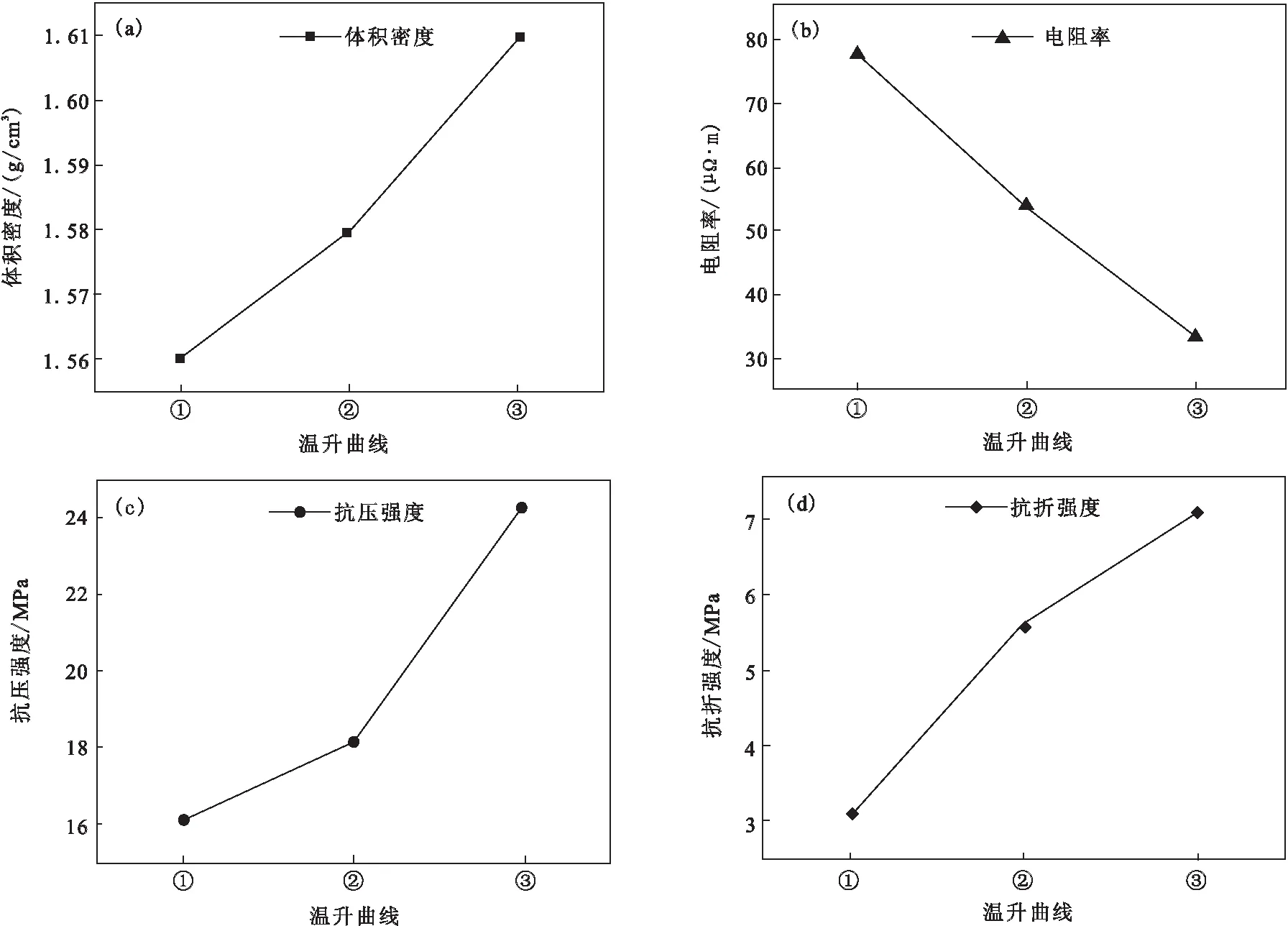

我们对在这三种不同温升曲线条件下焙烧得到的整体成型炭块的表面结构形貌进行观测,如图8a、图8b、图8c所示,分别对应温升曲线①、②和③。可以看到,在温升曲线① 条件下,焙烧得到的炭块a,依然存在分层现象且阴极表面孔隙率较高;在温升曲线② 条件下得到的炭块b,较a分层情况有所改善且阴极表面紧实度有所提高;在温升曲线③ 条件下得到的炭块c,没有分层情况出现,表面紧实度也是三者中最好的。这也印证了前文中各项理化指标的检测结果。

图8 三种温升曲线条件下整体成型阴极炭块样品

2.3 不同温升曲线下获得的整体成型阴极炭块的微观形貌

为了能够更加全面地了解不同温升曲线对阴极炭块理化性能的影响,我们从整体成型阴极炭块的微观形貌为切入点,来初步探索阴极炭块的宏观理化性能与其微观状态的关系。如图9所示,图9a、图9b、图9c分别对应在温升曲线① 、② 和③ 条件下焙烧出来的整体成型阴极炭块的SEM图像:图9a、图9b、图9c三个图像均为在扫描电镜下放大50倍的照片,从微观颗粒分布的均匀程度上看,图9c的颗粒大小均匀程度最高,图9b次之,图9a的颗粒大小均匀程度最差;从微观颗粒的形状上看,图9a中的颗粒尺寸最大且颗粒多以钝角或圆角的形式出现;图9b中的颗粒尺寸中等,颗粒外观上逐渐出现了较为尖细的锐角;图9c中的颗粒尺寸最小颗粒多以锐角的形式出现。

图9 整体成型炭块微观形貌SEM图(×50倍)

颗粒尺寸对整体成型阴极炭块性能影响的分析如下:在碳材料中,大颗粒在炭块结构中一般作为骨架起支撑作用,适当地增加大颗粒的尺寸和使用比例,有利于优化制品的抗热震性能和降低线膨胀系数,降低炭块在焙烧过程中产生裂纹的概率。但是,从另一方面来看,大颗粒占比过大,会增加炭块制品的孔隙率、降低其密度、抗压强度、抗折强度、电阻率等性能指标,且经过加工的产品表面比较粗糙。小颗粒和粉料的作用是填充大中颗粒间的空隙,在一定范围内增加小颗粒和粉料的用量,能够提高阴极炭块的体积密度和机械强度,降低阴极炭块的孔隙率,而且炭块表面光滑程度较高。但是,如果小颗粒和粉料使用占比过高,将会导致阴极炭块抗热震性能和抗氧化性下降,容易导致阴极炭块在焙烧过程中产生裂纹。这说明粒级配比的合理与否,对铝用阴极的性能影响较大[6]。

3 结 论

通过对不同筑炉压力以及不同温升曲线条件下焙烧获得的整体成型阴极炭块的抗折强度、抗压强度、体积密度、电阻率、表观形貌及微观形貌等参数分析,我们得出以下结论:

(1)在整体成型筑炉过程中,需要保持0.8 MPa或以上筑炉压力。

(2)焙烧温度控制应采用“两头快,中间慢”的温升曲线,且中低温阶段不宜停留时间过长,否则会导致煤沥青粘结剂的物理迁移,进而造成阴极炭块成品的理化指标下降。

(3)整体成型阴极炭块中大颗粒“骨料”与小颗粒粉料配比要均衡,既能降低炭块在焙烧过程中产生裂纹的概率,又能提高阴极炭块的体积密度和机械强度。