石化工程管道支管连接接头典型质量问题分析与对策

陈思达(广东国信工程监理集团有限公司, 广东 茂名 525011)

0 引 言

工艺管道作为石化装置的脉络,一直以来都是石化工程建设中最为重要的一环,工艺管道焊接量占石化工程焊接总量的比例往往能够达到60%~70%[1]。为了连接数量繁多的工艺设备及仪表,工艺管道中往往存在大量尺寸不一的支管;为了减少支管采用三通、四通等异径管件带来的成本高、制造周期长等不利因素,工程中往往大量采用支管台、半管接头或焊接支管补强结构等支管连接方式。支管连接接头特殊的结构和焊缝形式提高了焊缝内部检测难度,支管连接接头的未熔合、夹杂及气孔等缺陷很难通过无损检测方式发现。支管连接接头中的内部缺陷减少了焊缝的有效承载面积,降低了焊接接头的强度并造成应力集中,极大增加了石化装置运行的安全风险。支管连接接头质量问题导致的事故时有发生,支管连接接头的质量控制已经成为工艺管道质量控制的薄弱环节,加强支管连接接头质量管控工作刻不容缓。

1 支管连接接头典型质量问题分析及对策

1.1 焊工资质管理存在误区

支管连接接头焊工资质管理中存在着两个典型错误:一是误认为支管连接接头为角焊缝,对焊工资质不作要求;二是将安放式支管连接接头与插入式支管连接接头混淆,统一要求具备管板焊资质。

造成上述误区的原因,主要是质量管理人员对支管连接接头形式认识不到位,对规范条文的规定未能准确把握,而支管连接接头结构复杂、外观酷似角焊缝以及接头种类较多的特点,也加大了质量管理人员对焊工资质管理的难度。

对支管连接接头及相关规范规定,应从以下方面进行把握。

(1)从支管连接接头与角焊缝的本质区别去把握。质量管理人员应正确认知角焊缝与其他接头结构形式的本质,并非所有类角接头都属于角焊缝,角焊缝强度主要与焊脚尺寸有关,而支管连接接头的焊缝强度则主要依赖于全焊透形焊缝的厚度,即支管(或补强件)本身壁厚,与对接焊缝相似,与角焊缝结构有着本质的区别。

(2)从规范对插入式接头及安放式接头的规定去把握。支管连接接头种类较多,依据组对要求可分为插入式与安放式两种形式。插入式支管连接接头是一种典型的管板角接头,因此,焊接插入式支管连接接头的焊工必须具备管板焊资质,并在其适用的资质范围内作业;在计算焊工资质范围时,应注意其对应壁厚应为接头中主管的壁厚,管径则为插入主管的支管或补强件外径。安放式支管连接接头在GB/T 20801-2020《压力管道规范 工业管道》(以下简称“《规范》”)中被明确定义为对接焊缝与角焊缝组合焊缝,因此管板焊资质并不适用于安放式接头,焊接安放式支管连接接头的焊工应持有对接资质,并在其资质范围内作业;其壁厚适用范围应覆盖支管(或补强件)的名义厚度或焊接坡口最深处厚度,其管径适用范围应覆盖支管(或补强件)的外径或焊接坡口直径。

在准确把握插入式接头及安放式接头本质区别的基础上,应对支管连接接头的焊工资质管理采取相应对策。应加强支管连接接头焊工资质管理,质量管理人员应制定相应的监理细则及管控措施,对焊工资质管理作出明确规定,避免超项焊接,从焊工资质管理的源头上把好关。

1.2 支管连接接头开孔组对不当

支管连接接头焊接质量很大程度上由开孔组对质量决定,开孔过小及组对间隙过小将导致打底层焊接时焊丝无法深入坡口钝边,易造成未熔合及未焊透缺陷,导致接头强度下降及应力集中;开孔过大或安放式接头在主管加工坡口会致使接头横截面积减小,同样会降低接头强度;组对间隙过大则易出现焊瘤缺陷,堵塞管道并造成应力集中。

用餐结束时,老板娘端出了点心,放在我们的桌上,有别于一般涮涮锅的绿豆或仙草或甜爱玉,上桌的是一盘当季的西瓜切片,上面安稳摆着牙签,西瓜与牙签,成为视觉上巧妙的对比。

在支管连接接头开孔组对施工中,安放式接头开孔过大以及在主管开孔处加工坡口是最为典型的质量问题。造成以上问题的主要原因如下。

(1)开孔方式粗放。安放式支管连接接头开孔尺寸要求与支管或补强件内径相近,很多施工班组因未配备开孔器,通常采用支管或补强件在主管上比对放样划线确定开孔尺寸,而支管或补强件内径难以用于比对划线,因此施工人员多采用支管或补强件外径作为开孔尺寸,导致接头开孔过大。

(2)施工人员对安放式支管开孔要求未能准确认知。安放式支管连接接头组对坡口在支管或补强件上,主管一侧不能加工坡口,多数施工人员不能正确区分两种接头形式对开孔组对的要求,故常发生安放式接头在主管开孔处加工坡口的错误。

在对上述问题进行分析的基础上,应从以下几方面对支管连接接头开孔组对质量管控采取相应对策。

(1)监理人员应督促施工单位针对支管开孔组对做好技术交底工作。普及安放式支管连接接头与插入式支管连接接头开孔组对要求,明确指出两种接头形式对开孔组对的要求的不同点。

(2)优化开孔方法。对于小接管开孔,宜采用开孔器等设备确保开孔尺寸及圆度;对于无法使用开孔器的部位,采用支管或补强件外径比对放样划线后,应依据支管或补强件壁厚缩小开孔划线尺寸,开孔时应预留修磨空间,防止过度修磨造成开孔尺寸过大。

(3)完善开孔组对检查制度。宜推行开孔组对共检制度,强化开孔组对质量控制,有效减少根部缺陷的产生。

1.3 母材变形烧损

母材变形烧损是薄壁管道支管连接接头焊接中最常见的问题,产生这类问题的原因主要有以下几方面。

(1)施工单位焊接技术交底不到位。由于未对焊缝尺寸要求进行交底,焊工在作业时容易出现支管连接接头填角焊缝尺寸过大、接头过于饱满的现象,而接头过于饱满、焊缝熔覆金属量过多会导致母材变形烧损。对于不锈钢管道而言,其主管壁厚普遍较薄,在化工装置中尤为突出,在支管连接接头焊接过程中常因焊接参数过大、层间温度过高以及填角焊缝尺寸过大出现母材晶粒粗大而导致塑韧性下降、主管变形甚至局部过热烧塌的现象。

(2)焊工未严格执行工艺纪律。焊接支管连接接头时采用大参数焊接,且未控制层间温度,会直接导致母材变形烧损问题的出现。

在对上述问题进行分析的基础上,应从以下几方面对支管连接接头焊接施工质量管控采取相应对策。

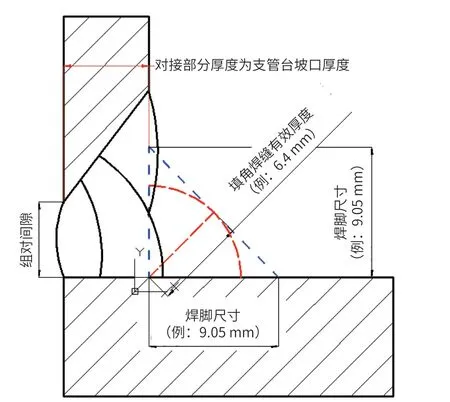

(1)应做好焊接技术交底工作。明确支管连接接头焊缝尺寸要求及焊接工艺,《规范》中明确了支管连接接头填角焊缝厚度应不小于0.7倍支管名义厚度和6.4 mm中的较小者。在实际现场检查中,采用焊缝检验尺等工具难以直接测量填角焊缝厚度,可利用勾股定理简单换算为填角焊缝焊脚尺寸,即支管连接接头填角焊缝焊脚尺寸应为支管名义壁厚和9.1 mm中的较小值(如图1所示)。

图1 支管连接接头填角焊缝焊脚尺寸

(2)加强支管连接接头焊接施工作业行为管控。应做好对焊工工艺纪律执行情况的巡查工作,不锈钢支管连接接头应在管道预制阶段进行焊接,确保背面气体保护效果。在焊接过程中焊工应严格控制焊接线能量与层间温度,防止管道变形与母材晶粒粗大,宜保持全程背面气体保护,防止母材背面过度氧化。除要求连续焊接的铬钼合金钢外,宜采用内窥镜等工具检查打底焊缝根部成形,确保焊接质量。

1.4 支管连接接头预热、焊后热处理施工不规范

支管连接接头预热及热处理施工不规范的问题主要由以下原因造成。

(1)支管连接接头的特殊结构导致电加热困难。在焊接预热采用电加热时加热绳绑扎难度大,且影响焊接作业空间,易出现局部预热不足的问题。

(2)施工作业人员对支管连接接头热处理要求不熟悉。由于施工作业人员对热处理的认知有误,导致热处理绑扎施工不规范,焊后热处理时,加热带及保温棉只覆盖支管连接接头及其附近部位的现象时有发生,难以保证焊后热处理质量。

在对上述问题进行分析的基础上,应从以下几方面对支管连接接头预热及热处理管控采取相应对策。

(1)完善施工措施。对难以电加热预热的支管连接接头可采用火焰加热的方式进行预热,亦可在焊接前拆除预热装置,但应利用焊接热量保持焊缝温度,施工班组应采用红外测温枪等测温工具测量焊缝冷端(远离熔池一侧)温度,确保层间温度。热处理前应确保均温带、加热带和保温带环绕支管及主管全周,确保热处理施工质量。

(2)做好技术交底工作,加强作业行为纠偏。应将常见的不规范行为以图示化的方式在施工现场明示,加强巡检,及时纠正施工现场作业中的错误。

2 支管连接接头监理质量控制措施

支管连接接头的施工质量问题既存在普遍性,也存在特殊性,监理人员需要高度重视,提升应对各类问题的能力,采取针对性措施进行控制。

2.1 敦促做好交底,强化事前控制

在支管连接接头施工前,监理人员宜就支管连接接头施工难点及要点采用工作联系单等方式提醒施工单位相关人员,敦促施工单位制定支管连接接头焊接工艺卡及作业指导书,并对作业人员做好技术交底工作。

2.2 推动工序自检,做好事中控制

监理人员应敦促施工单位落实施工过程班组自检工作,在打底焊道完成后,及时对支管连接接头根部质量进行自检,及时发现根部缺陷,降低返修成本。支管台、半管接头与支管连接的焊缝施工宜在支管连接接头焊接完成后进行,以便进行支管连接接头根部检查。对有预热、线能量控制及层间温度控制要求的接头,作业班组应做好实时检测。

监理人员应敦促施工单位落实焊后热处理前热处理责任人员自检工作,热处理责任人员应在热处理加热前检查加热片、保温棉及热电偶绑扎质量。同时,监理人员应加大对重点部位的巡检频次,严抓焊工工艺纪律,督促落实支管连接接头施工各环节自检工作。

2.3 强化三检制度,落实事后控制

监理人员应敦促施工单位建立健全三检制度,督促施工单位做好支管连接接头施工完成后的自检、互检及专检工作。

质量检查人员宜配备内窥镜等工具,对所有接头外表面成形及根部成形进行检查确认,监理人员应采用平行检验等方式对支管连接接头施工质量进行验证。

3 结 语

近年来,石化工程建设对焊接质量管理的要求日益提高,对于支管连接接头焊接质量管控的要求也趋于精细化。在相当长的一段时期,国内外的规范未对支管连接接头焊接施工质量检查要求作出明确规定。自2014年开始,ASME B31.3-2014《工艺管道》才对此有了较为详细的要求;GB/T 20801.4-2020《压力管道规范 工业管道 第4部分:制作与安装》在2021年正式实施以后,国内支管连接接头质量管控有了更为有力的依据。监理人员应熟悉相关规范标准,对比不同规范对支管连接接头施工的规定,准确把握规范的精髓,并将规范的要求融合到监理工作当中,加强自身技术知识储备,如此才能及时化解质量风险。